Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система автоматического управления комбайном САУК-М

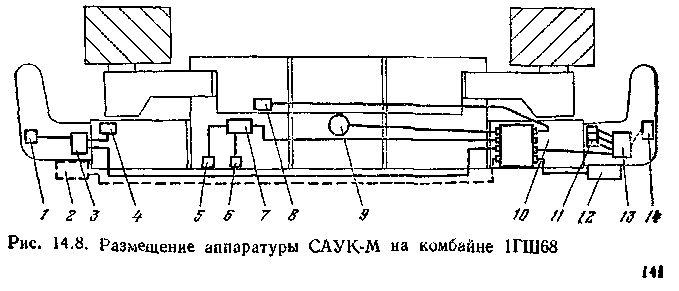

Применение системы САУК-М обеспечивает: дистанционное управление с пульта управления комбайном пускателями комбайна, насосной установки системы орошения и предохранительной лебедки, а также фидерным автоматическим выключателем комбайна; дистанционное управление пускателем конвейера с того же пульта; отключение пускателя комбайна кнопками «Стоп», расположенными вблизи исполнительных органов с фиксацией этих кнопок в положении «Выключено»; автоматическое отключение пускателя комбайна при опрокидывании или задержке запуска электродвигателей комбайна; отключение пускателя комбайна при концентрации метана, превышающей допустимую; автоматическую стабилизацию нагрузки и скорости перемещения комбайна; дистанционное управление положением исполнительных органов комбайна; сигнализацию (световую индикацию) работы регулятора «УРАН», наличия напряжения питания регулятора и электрогидрораспределителей РП2, целостности цепей управления пускателями комбайна и конвейера, перегрева рабочей жидкости в гидравлическом механизме перемещения. Аппаратура САУК-М на комбайне 1ГШ68 размещена следующим образом (рис. 14.8). На левых редукторе и кронштейне комбайна расположены: метан-реле /, датчик 4 пути, пройденного комбайном, клеммная коробка 3 с кнопкой «Стоп», фиксируемой в положении «Выключено». Здесь же в положении 2 может находиться пульт управления комбайном. Посредине комбайна находятся: термодатчик 5, контролирующий температуру масла в гидравлическом механизме перемещения; электрогидрораспределители 6, один из которых управляет величиной и направлением скорости перемещения, а второй — фиксацией нулевой скорости перемещения; распределительная коробка 7; датчик скорости 8 и фара освещения 9. К правому редуктору комбайна прикреплен электроблок 10, в котором размещены: регулятор «УРАН», контакторы раздельного запуска электродвигателей, штепсельные разъемы для присоединения силового и контрольного кабелей, а также ряд вспомогательных электронных блоков. Сверху на электроблоке имеется коробка, через которую присоединяются внешние -устройства САУК-М. На правом кронштейне комбайна находятся: электрогидрораспределители 11 типа РП2, регулирующие положение шнеков по высоте; пульт управления 12; клеммная коробка 13, также имеющая кнопку «Стоп» с фиксацией в положении «Выключено»; реле 14 давления и расхода воды в системе орошения.

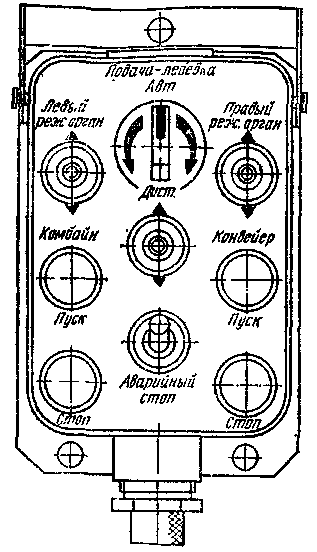

На пульте управления комбайном и конвейером аппаратуры САУК-М (рис. 14.9) имеются внизу слева и справа две пары кно-

пок «Пуск» и «Стоп» для управления пускателями комбайна и конвейера; между ними расположен тумблер «Аварийный стоп», выключающий фидерный автоматический выключатель комбайна. Слева и справа вверху расположены ключи, с помощью которых регулируется положение левого и правого шнеков по вынимаемой мощности пласта. Перемещение шнеков продолжается до тех пор, пока нажат соответствующий ключ. Посредине верхней части пуль лебедка по-прежнему включается поворотом задатчика, а скорость перемещения устанавливается ключом «Диет.», причем ее величина и направление контролируются визуально. § 6. Взрывозащнта электрооборудования очистных комбайнов Очистные комбайны эксплуатируются в условиях шахтной атмосферы, которая содержит метан и угольную пыль. Содержание последних может достигать опасной концентрации, при которой возможен взрыв, угрожающий безопасности обслуживающего персонала. Взрыв смеси метана или угольной пыли с воздухом происходит только при ее поджигании. Источником поджигания этой смеси может быть любой источник тепла, температура которого превышает 200 °С, — электрические дуги, искры, пламя, нагретые до опасной температуры части оборудования и т. п. Таким образом, чтобы избежать взрыва, необходимо: ^строгое соблюдение пылегазового режима, не допускающего взрывоопасной концентрации метана и угольной пыли в шахтной атмосфере; 2) взрывобезопасное исполнение всего электрооборудования и тщательный контроль за его исправным состоянием.

В горных машинах может применяться только рудничное взрывозащищенное электрооборудование. Оно отличается тем, что источники поджигания взры-вобезопасной окружающей среды в нем либо отсутствуют, либо так изолированы, что не могут ее поджечь. В зависимости от надежности его взрывозащиты, рудничному оборудованию присваиваются следующие уровни: РП (повышенной надежности для не газовых шахт), РВ (для шахт, опасных по газу или пыли), РО (для шахт, опасных, кроме этого, по внезапным выбросам угля и газа). Взрывозащищенность рудничного электрооборудования обеспечивается специальными средствами, из которых в электрооборудовании очистных комбайнов распространение получили взрыво-непроницаемая оболочка и искробезопасная электрическая цепь. Взрывонепроницаемая оболочка изолирует находящееся внутри нее электрооборудование от взрывоопасной окружающей среды и тем самым обеспечивает уровень взрывозащиты РВ; она должна отвечать следующим основным требованиям: оболочка не должна разрушаться или деформироваться взрывом скопившейся внутри нее взрывоопасной газопылевоздушной смеси; стенки оболочки должны быть плотными и не должны пропускать продукты указанного выше взрыва; подвижные и неподвижные соединения частей оболочки должны иметь такой зазор между соединяемыми поверхностями и такую длину, которые обеспечивали бы охлаждение до безопасной температуры продуктов взрыва, выходящих через соединения оболочки во взрывоопасную среду. Качество каждой взрывонепроницаемой оболочки гарантируется ее заводом-изготовителем. С этой целью каждая оболочка проходит на заводе специальный контроль, во время которого проверяются: соблюдение установленных размеров и качество поверхностей, образующих подвижные и неподвижные соединения частей оболочки; прочность и плотность стенок оболочки, которые должны выдерживать давление воды, равное давлению при взрыве в оболочке метановоздушной смеси и достигающее 1—1,5 МПа; течь воды и потение стенок оболочки во время гидроиспытания не допускаются. Искробезопасная электрическая цепь отличается такими схемными решениями, при которых ее нормальное и аварийное искрение во взрывоопасной среде не вызывает поджигания этой среды. Рудничное электрооборудование должно быть взрывозащищен-ным не только в процессе нормальной работы, но и при сборке, наладке и демонтаже. Безопасная последовательность выполнения этих операций обеспечивается с помощью блокировок элементов рудничного электрооборудования. Так, например, розетку штепсельного разъема РШВС-320 нельзя снять, не выключив предварительно реверсивный комбайновый выключатель ВРК2, а крышку камеры электрооборудова-

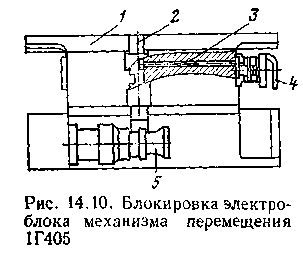

Устройство блокировки комбайнового электрооборудования показано на примере механизма перемещения 1Г405 (рис. 14.10). Только когда рукоятка 4 выключателя ВРК2 находится в среднем положении и он выключен, тягу 3 можно сдвинуть в сторону рукоятки 4, блокируя ее при этом. Выдвигаясь, тяга 3 выходит из паза на полосе 2; последнюю после этого можно поднять вверх и снять штепсельную розетку 5. Далее, полосу 2 опускают настолько, что она освобождает крышку 1, которую снимают, перемещая по опорной поверхности корпуса. Сборка возможна только в обратной последовательности.

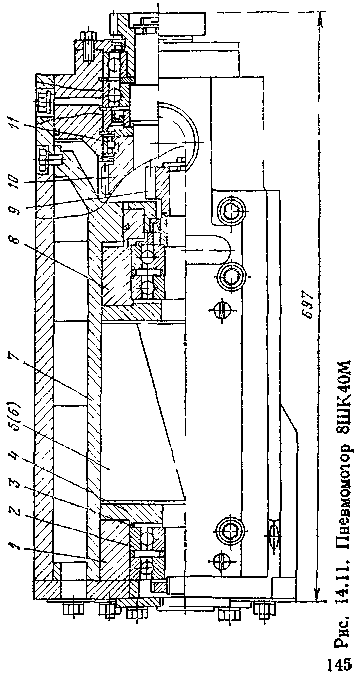

§ 7. Пневмомоторы В пневмомоторе используется сжатый воздух, поступающий из шахтной пневматической сети, питающейся от компрессорной станции на поверхности. Большая протяженность пневматической сети, ее низкий к. п. д. и недостаточная прочность не позволяют применять воздух высокого давления. Номинальное давление питания шахтных пневмомоторов составляет всего 0,3—0,4 МПа, что является одной из главных причин относительно малой мощности и пониженной эффективности комбайнов с пневматическим приводом. В очистных комбайнах нашли применение следующие пневмомоторы: типа 8ШК40М, мощностью 35 кВт, потребляющий 43 м3/мин воздуха и имеющий частоту вращения выходного вала 1000 об/мин; пневмомотор используется для привода исполнительного органа комбайнов «Темп», конвейероструга щитовых агрегатов 1АЩМ, 1АНЩ и др.; типа К18Л1, мощностью 19 кВт, потребляющий 20 м3/мин воздуха и имеющий также частоту вращения выходного вала 1000 об/мин; этот пневмомотор используется для привода тягаль-нопредохранительных двухбарабанных лебедок типа 1ЛГКН. В обоих пневмомоторах рабочими элементами являются сцепленные между собой косозубые роторы. По принципу действия пневмомотор аналогичен шестеренному насосу. Рассмотрим устройство и работу пневмомотора 8ШК40М (рис. 14.11). В чугунном корпусе 7 пневмомотора выполнены каналы, подводящие сжатый воздух и отводящие отработанный. Роторы установлены

На заводе им. Петровского (Донецкая обл.) освоено серийное производство нового пневмомотора К45-16 мощностью 45 кВт, предназна-

ченного для привода очистных комбайнов «Темп», а также конвейероструга щитовых агрегатов и мощных буровых машин, работающих в шахтах, опасных по внезапным выбросам угля и газа, где применяется пневматическая энергия. Освоено производство также более мощного винтового пневмомотора В110-25 мощностью 90 кВт, который заменяет два пневмомотора 8ШК40М на щитовых агрегатах типа 1АЩМ для крутых пластов. Глава 15

|

||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1228; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.43.190 (0.012 с.) |

чину уставки и направление ско-

чину уставки и направление ско- ния можно открыть, только сняв предварительно розетку штепсельного разъема и т. д. На крышках, механическое блокирование которых невозможно, вблизи знака уровня взрывозащиты должна быть нанесена выпуклая надпись «Открывать, отключив от сети».

ния можно открыть, только сняв предварительно розетку штепсельного разъема и т. д. На крышках, механическое блокирование которых невозможно, вблизи знака уровня взрывозащиты должна быть нанесена выпуклая надпись «Открывать, отключив от сети». на подшипниках 2 в стаканах 1 к 8, закрепленных в корпусе. По торцам роторы 5 и 6 уплотнены фланцами 4, причем требуемый зазор между торцами роторов и фланцев устанавливается прокладками 3 Выходом пнев-момотора является вал И, который шестернями 9 я 10 соединен с роторами 5 и 6

на подшипниках 2 в стаканах 1 к 8, закрепленных в корпусе. По торцам роторы 5 и 6 уплотнены фланцами 4, причем требуемый зазор между торцами роторов и фланцев устанавливается прокладками 3 Выходом пнев-момотора является вал И, который шестернями 9 я 10 соединен с роторами 5 и 6 Сжатый воздух поступает к роторам ниже линии их зацепления и, действуя на зубья, как на лопасти, вращает роторы Отработанный воздух поступает в камеру, расположенную выше линии зацепления роторов. Из этой камеры через глушители, выполненные в корпусе пнев-момотора, отработанный воздух выбрасывается в атмосферу. Применение косозубых роторов увеличивает плавность работы пневмомотора и улучшает разделение его компрессионной и выхлопной частей. Помимо пневмомотора, пневмопривод очистного комбайна содержит: краны местного и клапаны дистанционного управления, арматуру для сборки пневмопроводов, гибкие шланги для питания пневмомоторов и дистанционного управления лебедкой. Последнее затруднено относительно малой скоростью прохождения пнев-мосигнала по шлангам и относительно большим сечением управляющих пневмо-линий.

Сжатый воздух поступает к роторам ниже линии их зацепления и, действуя на зубья, как на лопасти, вращает роторы Отработанный воздух поступает в камеру, расположенную выше линии зацепления роторов. Из этой камеры через глушители, выполненные в корпусе пнев-момотора, отработанный воздух выбрасывается в атмосферу. Применение косозубых роторов увеличивает плавность работы пневмомотора и улучшает разделение его компрессионной и выхлопной частей. Помимо пневмомотора, пневмопривод очистного комбайна содержит: краны местного и клапаны дистанционного управления, арматуру для сборки пневмопроводов, гибкие шланги для питания пневмомоторов и дистанционного управления лебедкой. Последнее затруднено относительно малой скоростью прохождения пнев-мосигнала по шлангам и относительно большим сечением управляющих пневмо-линий.