Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кристаллическое строение металлов. Дефекты строения реальных кристаллов.Стр 1 из 11Следующая ⇒

Кристаллическое строение металлов. Дефекты строения реальных кристаллов. Металлы и их сплавы в твердом состоянии представляют собой кристаллические тела, в которых атомы располагаются относительно друг друга в определенном, геометрически правильном порядке, образуя кристаллическую структуру. Такое закономерное, упорядоченное пространственное размещение атомов называется кристаллической решеткой. Поскольку атомы стремятся занять наименьший объем, существует всего 14 типов кристаллических решеток. Наиболее распространенными среди метал лов являются следующие типы решеток: • объемно-центрированная кубическая (ОЦК) — атомы расположены в вершинах и в центре куба (Na, W, K…) • гранецентрированная кубическая (ГЦК) — атомы расположены в вершинах куба и в центре каждой грани (Pb, Al, Ni…) • гексоганальная плотноупакованная (ГПУ) — четырнадцать атомов расположены в вершинах и центре шестиугольных оснований призмы, а три — в средней плоскости призмы (Mg, Ti, Zn…) Кристаллическую решетку характеризуют следующие основные параметры: период, координационное число, базис и коэффициент компактности. Дефекты кристаллического строения с учетом их пространственного измерения подразделяют на: • Точечные - нарушения периодичности кристаллической решетки, размеры которых по всем трем пространственным координатам соизмеримы с размером атома. • Линейные - это линии, вдоль и вблизи которых нарушено правильное периодическое расположение атомных плоскостей кристалла. • Поверхностные - поверхности раздела (границы) между отдельными зернами и субзернами в поликристаллическом металле. Зерна разориентированы, повернуты относительно друг друга на несколькоградусов. • Объемные – поры, макротрещины и другие подобные несплошности металла. Полиморфизм металлов. Диаграмма Fe-Fe3С. Полифоризм – существование разных типов кристаллических решеток у одного и того же вещества при различных температуре и давлении, а процесс перехода из одной кристаллической формы в другую — полиморфным. Процесс перехода из одной формы в другую определяется термодинамическим состоянием системы и объясняется тем, что, начиная с определенной температуры (температуры перекристаллизации), новая модификация обладает меньшим запасом энергии, чем предыдущая, и является энергетически более устойчивой. Температура, при которой осуществляется переход из одной модификации в другую, называется температурой полиморфного превращения. Новые полиморфные формы образуются в результате зарождения центров и роста кристаллов аналогично кристаллизации из жидкого состояния.

Кристаллическое строение сплавов. Кристаллизация сплавов. Металлические сплавы — вещества, состоящие из двух и более элементов. Первичная кристаллизация – переход металла или сплава из жидкого состояния в твёрдое с образование кристаллической структуры. Структура – наблюдаемое кристаллическое строение сплава, формирование которого зависит от формы, ориентировки, кристаллической формулы в пространстве, а так же скорости кристаллизации. 3 типа соединения сплавов: • Твёрдый раствор: когда компоненты растворимы друг в друге и образуют новый тип кристаллической решётки. • Химическое соединение: новый тип кристаллической решётки. • Механическая смесь: компоненты не растворимы друг в друге и имеют различные кристаллические решётки.Процесс первичной кристаллизации начинается с кристаллических зародышей. Дендрит – первичный кристалл.Поликристалл – совокупность дендритов. Механические свойства сплавов: испытания на растяжение. При испытаниях на растяжение определяют следующие характеристики механического свойства: Предел пропорциональности Модуль упругости Физический предел текучести Условный предел текучести Временное сопротивление (предел точности) Относительное равномерное удлинение Относительное удлинение после разрыва Относительное сужение поперечного сечения после разрыва Для испытания на растяжение используют разрывные машины различных конструкций, которые позволяют плавно изменять прилагаемое к образцу усилие растяжения и записывать диаграмму растяжения. Источником информации при расчете механического свойства является диаграмма растяжения, вид который зависит от материала, обработки и других факторов.

При испытаниях на растяжение определяется характеристики пластичности сплава. Механические свойства сплавов: испытания на твердость. Твердость – способность материала сопротивляться пластической или упругой деформации при внедрении в него более твердого тела при действии на это тело нагрузки. Существует несколько методов измерения твердости: сравнительные, вдавливание, царапин, отскока. Твёрдость по Бринеллю – отношение испытательного усилия к площади поверхности полученного сферического отпечатка. Твёрдость по Роквеллу – не отношение усилия вдавливания к площади отпечатка, а расстояние которое вершина наконечника не достигла при испытании условного уровня по глубине 0.2 мм проникновения, принимаемого за нуль твёрдости. Классификация сталей. Углеродистые стали. Стали классифицируют по химическому составу, способу производства, назначению, качеству, степени раскисления, структуре. • По химическому составу стали классифицируют на углеродистые и легированные. • По способу производства различают конверторные, мартеновские, электростали и сталиособых методов выплавки. • По назначению стали классифицируют на конструкционные, инструментальные, строительные и стали специального назначения с особыми свойствами. • По качеству различают стали обыкновенного качества, качественные, высококачественные • И особо высококачественные. Качество стали зависит от количества вредных примесей, преимущественно серы и фосфора. • По степени раскисления различают спокойную сталь, полуспокойную и кипящую. Углеродистые стали относятся к числу самых распространенных конструкционных материалов. Объем их производства достигает 80 % от общей выплавки стали. Эти стали сочетают в себе высокую прочность и достаточную вязкость, хорошие технологические свойства, они экономичны и не дефицитны. Различают следующие углеродистые стали: конструкционные обыкновенного качества, качественные, специального назначения и инструментальные. Углеродистые стали обыкновенного качества изготавливают следующих марок: Ст0, Ст1, Ст2Г… Цифры указывают номер стали, с увеличением которого возрастает содержание углерода, поэтому чем больше номер, тем выше прочность и ниже пластичность. Применяют для изготовления металлоконструкций и слабо нагруженных деталей машин и приборов; фасонных профилей для вагонов, автомобилей, с/х машиностроения; крепежных деталей, ручек, тяг, рычагов, штырей и т. д. Углеродистые конструкционные качественные стали отличаются от стали обыкновенного качества меньшим содержанием серы и фосфора, имеют более высокую прочность пластичность ударную вязкость. Маркируются двузначными числами, показывающими среднее содержание углерода В сотых долях процента (например 08,10,15,20 и т.д. до 85) Применяют для изготовления гаек, болтов, зубчатых колес, деталей автомобилей, кулачков, осей и др. Углеродистые инструментальные стали обладают повышенной твёрдостью, износостойкостью, высокой прочностью в сочетании с достаточной вязкостью и хорошей теплостойкостью. Маркируются буквой У в начале и цифрами, указывающими на среднее содержание углерода в десятых долях процента, и делятся на качественные (У7, У8, У9...У13) и высококачественные (У7А, У8А, У9А...У13А).

Применяют для изготовления инструмента, который в процессе работы не разогревается выше 150 °С. Это ножовочные полотна, напильники, зубила, метчики, плашки и другой слесарный инструмент. Легированные стали (конструкционные, инструментальные, специального назначения). Получают путём введения различных элементов (Cr, Si,Ni, Mn,V,W,Mo и др.) в расплав углеродистой стали, в результате чего существенно изменяются механические, физические и химические свойства в лучшую сторону. Алюминий и его сплавы. Алюминий имеет гранецентрированную кубическую решетку, которая не претерпевает полиморфных превращений при нагреве. Температура плавления алюминия 660 °С. Этот металл имеет низкие плотность и прочность, высокие электро- и теплопроводность, пластичность и коррозионную стойкость. Высокая коррозионная стойкость алюминия обусловлена образованием на его поверхности плотной пленки оксида А1203. Легирование медью, магнием, цинком, кремнием и реже лантаном, ниобием, никелем резко улучшает его механические и технологические свойства. В основном алюминиевые сплавы можно разделить на две основные группы: литейные сплавы и деформируемые (конструкционные). В свою очередь, конструкционные сплавы подразделяются на термически обработанные и термически необработанные. Большая часть производимых сплавов относится к деформируемым, которые предназначены для последующей ковки и штамповки. Медь и её сплавы. Медь – металл красного цвета, плотность которого составляет 8,9 г/см3, а температура плавления – 1083 °С. Медь имеет гранецентрированную кубическую решетку и не претерпевает превращений при нагреве. Чистая медь обладает высокой электропроводностью, пластичностью и коррозионной стойкостью. Свойства меди зависят от степени чистоты металла. В литом СОСТОЯНИИ прочностные свойства меди невысокие, но пластичность хорошая. Медь хорошо куется, но плохо обрабатывается резанием и из-за большой усадки и низкой жидкотекучести имеет плохие литейные свойства. Титан и его сплавы. Титан по распространенности занимает четвертое место среди металлов, его содержание в земной коре превышает 0,6 %. В основном используется в самолето- и ракетостроении. Плотность титана 4,5 г/см3, а температура плавления - 1672 °С. Титан обладает самой высокой удельной прочностью в интервале температур 300...600 °С. Несмотря на высокую химическую активность титана, стойкая пассивирующая пленка ТiO2 на поверхности изделий из него защищает их от коррозии в атмосфере, морской воде и органических кислотах.

Магний и его сплавы. Магний имеет низкую плотность (1,73 г/см3); у него гексагональная плотноупакованная кристаллическая решетка, которая не претерпевает превращений до температуры плавления (650 °С). Дополнительного повышения прочности можно добиться термомеханической обработкой, т. е. пластической деформацией закаленных заготовок перед их старением. Основным достоинством магниевых сплавов является их высокая удельная прочность. Легирование магния алюминием, цинком, марганцем и дополнительно цирконием, кадмием, церием и неодимом в сочетании с термической обработкой позволяет достичь прочности свыше 400 МПа. При этом цирконий, обладая структурным и размерным подобием кристаллической решетки, служит хорошим модификатором, а марганец устраняет вредное влияние железа и никеля. Подготовка доменных руд к плавке. Подготовка руд к доменной плавке определяет поступление в печь сырья определенной крупности, равномерность химического состава, хорошую восстановимость и высокое содержание железа. Она осуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна. Метод подготовки зависит от качества руды. Дробление и сортировка руд по крупности служат для получения кусков оптимальной величины, осуществляются с помощью дробилок и классификаторов. Процесс дробления делится на четыре стадии: крупное, среднее, мелкое и тонкое измельчение. Огнеупоры служат для сооружения рабочего пространства доменной печи. Они должны обладать термостойкостью, механической прочностью и химической стойкостью. По химическому составу огнеупоры делят на: кислые основные нейтральные. Шахта имеет форму усечённого конуса расширяющегося к низу, что способствует свободному опусканию шихты по мере плавления. На уровне распара и заплечиков образуется губчатое железо, которое плавится и стекает в горн. Горн до фурм наполняется дровами, затем загружается кокс с известняком и подаётся руда. Разжигают дрова и подают горячий воздух, когда печь разогревается начинают прибавлять руду и флюс. По мере опускания шихты ведётся загрузка печи. Доменный процесс состоит из 3-х этапов: • Восстановление железа из оксидов • Науглероживание железа и превращение его в чугун • Образование шлака из пустой породы В сталь состоит в удалении части этих примесей с помощью окислительных процессов. Механизм этого окисления не зависит от типа сталеплавильной печи. Наиболее часто для этой цели используют мартеновский, кислородно-конвертерный и электродуговой способы. Первый период называют окислительным. Так как сталь отличается по химическому составу от чугуна только уровнем содержания примесей (С, Si, Мп), то основной задачей первого периода является возможно быстрое выжигание (окисление) этих примесей. Параллельно решаются и другие, второстепенные задачи, такие как снижение содержания растворенных газов, фосфора и неметаллических включений второй (восстановительный) период плавки. Проводить его можно двумя способами: диффузионным и осадочным

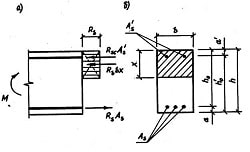

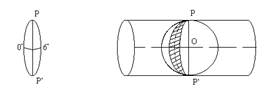

Раскислением. Возможны два способа диффузионного раскисления. По первому способу при переходе ко второму периоду удаляют образовавшийся шлак и наводят новый из извести, песка и плавикового шпата. По второму способу шлак не снимают, а прямо в него забрасывают раскислители. Мартеновская печь состоит из рабочего пространства ограниченного сверху сводом, а снизу подом. Передняя стенка имеет заволочные окна, через которые загружается шихта. В задней стенке имеются отверстия для выпуска стали и шлака. С боковых сторон расположены каналы, которые соединяют печь с теплогенератором. Мартеновские печи позволяют получать большие объемы стали одинакового состава, но они малопроизводительны и в них нельзя получать высоколегированные стали в связи с большим угаром и трудностью растворения ферросплавов. Последнее связано с невысоким перегревом расплава стали. Конвентор поворачивают в вертикальное положение, вводят через горловину водоохлождаемую медную фурму и подают кислород под давлением. Кислород вступает в взаимодействие с железом, углеродом и примесями и происходит выгорание этих компонентов, частичного перехода в шлак. После продувки полученная сталь раскисляется. Сталь выливается из конвентора через желоб, а шлак – через горловину. Длительность процесса до 1 часа. Выход годной стали до 1 %. Электродуговая печь состоит из металлического корпуса, внутри выложена огнеупорным кирпичом. Через свод печи пропущены угольные или графитовые электроды. Спереди в печи находится смотровое окно, а сзади – отверстие с желобом для выпуска стали. Загрузка ведётся через свод печи. Дуга горит между электродами и металлом и создаёт температуру внутри почти 7000гр. Ёмкость печей достигает 400 тонн. Длительность плавки 2-6 часов. Улучшить качество металла можно уменьшением в нём вредных примесей, газов, неметаллических включений. Для повышения качества металла используют: обработку синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), переплав металла в электронно-дуговых и плазменных печах и т. д. Производство титана. Титан относится к числу широко распространенных в природе металлов, его содержание в земной коре превышает 0,6 %. Самым распространенным сырьем для выплавки титана является ильменитовый концентрат. В ходе производства концентрат проходит три основных стадии переработки: получение титанового шлака, получение тетрахлорида титана и производство титана и тетрахлорида. Плавку концентрата проводят в электродуговых печах, куда загружают восстановитель и концентрат и прогревают до температуры порядка 160 градусов. В результате химической реакции образуется титановый шлак, содержащий большое количество оксида титана. Следующим этапом выплавки титана является хлорирование полученного шлака, которое осуществляется в шахтных хлораторах. Полученный в результате хлорирования тетрахлорид восстанавливается при помощи магния или натрия в специальных герметичных печах-ретортах. В результате восстановления тетрахлорида получают чистый титановый сплав. Производство магния. Нагний относится к числу широко распространенных металлов. Его удержание в земной коре превышает 2,3 %. Встречается он в виде следующих минералов: магнезита, даломита, карноллита, бишофита. Независимо от вида исходного сырья процесс получения магния можно разбить на три периода: подготовку сырья, получение из него магния и рафинирование. Магний можно получать термическим и электролитическим способами. Последний способ применяется наиболее часто, сущность которого заключается в получении чистых безводных солей магния, электролизе этих солей в расплавленном состоянии и рафинировании металлического магния. Термические способы получения магния. За последние годы термические способы производства магния получили широкое распространение вследствие своей простоты. Сущность термических способов состоит в восстановлении окиси магния или нефтяным коксом в смеси с каменноугольным пеком, или металлами, сплавами и карбидами металлов (например, алюминием, ферросилицием, карбидом кальция и др.) Производство алюминия. Производство меди. В земной коре содержится около 0,01% меди. Обычно это сульфидные руды, состоящие из смеси CuS, Cu2S и FeS. Среднее содержание меди в рудах менее 3 %, пустая порода состоит из песка, глины и известняка. В связи с низким содержанием меди руды подвергаются обогащению. Гидрометаллургический способ – получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Метод используют при переработке бедных руд, он не позволяет извлекать попутно с медью драгоценные металлы. Эффективность литейной технологии объясняется ее универсальностью, позволяющей получать изделия из сплавов практически любого состава массой от нескольких граммов до сотен тонн. Литейная технология может быть реализована различными и весьма многообразными способами, но доминирующей пока остается технология получения отливок в разовой песчаной форме. Последовательность операций изготовления отливки: изготовление модельного комплекса; приготовление смесей; изготовление формы; изготовление стержня; сборка и заливка формы; выплавка сплава; выбивка формы; удаление стержня; обрубка литников; Очистка. Жидкотекучесть – это способность металла заполнять литейную форму и воспроизводить очертания ее внутренней полости. Существует несколько методов оценки жидкотекучести, но наиболее распространено устройство в виде длинного тонкого канала, обычно свернутого в спираль, по длине заполнения которого судят об уровне жидкотекучести. При низкой жидкотекучести расплава возможен брак отливок по недоливам и спаям. На жидкотекучесть оказывают влияние свойства формы и расплава. С ростом коэффициента теплопроводности, содержания влаги и теплоемкости смеси жидкотекучесть сплава падает, так же как и при росте коэффициента теплопроводности сплава, поверхностного натяжения на границе расплав — воздух и ширины температурного интервала кристаллизации сплава. Основным фактором, с помощью которого удается регулировать жидкотекучесть, является температура перегрева расплава. Литье в оболочковые формы. Кокильное литье. Кокиль представляет собой металлическую литейную форму из чугуна, стали или, реже, цветных сплавов, в полость которой расплав подается под действием силы тяжести. В отличие одноразовой песчано-глинистой формы металлическая используется многократно. При изготовлении полых отливок из черных сплавов используют разовые стержни, для цветных сплавов возможно применение металлических стержней, которые извлекают из отливки после образования прочной корки твердого металла на ее поверхности. Производство отливок в кокилях имеет свои технологические особенности. Центробежное литьё — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин. Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации. Нагрев металла перед обработкой давлением является ответственной операцией, от которой во многом зависит не только качество будущих деталей, но и производительность труда, надежность работы оборудования, стойкость инструмента и себестоимость продукции. Для уменьшения окалинообразования и обезуглероживания применяют нагрев в защитной атмосфере или вакууме, скоростной нагрев, защитные засыпки и обмазки, наносимые на заготовки перед нагревом. Нагревательные устройства По способу нагрева нагревательные устройства делятся на пламенные и электрические. В пламенных печах требуемой температуры достигают сжиганием в специальных горелках мазута или газа. В свою очередь, электрические нагревательные устройства подразделяются: • на электропечи сопротивления косвенного нагрева, в которых нагрев осуществляется энергией, выделяющейся в элементах сопротивления, через которые пропускают ток; • электрические установки прямого контактного нагрева, в которых электрический ток проходит непосредственно через заготовку, нагревая ее; • установки индукционного нагрева, в которых заготовку помещают в электромагнитное поле, создаваемое токами высокой частоты. Деление нагревательных устройств на печи и установки условное и означает, что в печах заготовки нагреваются излучением и конвекцией за счет теплоты рабочего пространства печи, а в установках теплота возникает внутри самой заготовки. При ОМД для нагрева заготовок кроме пламенных и электрических печей применяются электронагревательные установки (устройства). Распространены два типа электронагревательных установок — индукционного и контактного (прямого) нагрева. При поперечно-винтовой(косой) прокатке валки вращаются в одном направлении, оси их расположены под некоторым углом, благодаря чему заготовка деформируется валками и при этом не только вращается, но и перемещается оступательно вдоль своей оси. Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки. Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др. Ковка – один из способов обработки металлов давлением, при котором инструмент оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры. Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Осадку производят бойками или осадочными плитами. Заготовки, у которых отношение высоты к диаметру более 2,5, осаживать не рекомендуется во избежание возможного продольного искривления. Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Она осуществляется последовательными обжатиями отдельных, примыкающих друг к другу участков заготовки при ее подаче вдоль оси. Прошивка – получение полостей в заготовке за счет вытеснения материалу. Она может использоваться как самостоятельная операция для образования отверстия либо как подготовительная операция для последующей раскатки или протяжки заготовки на оправке. Ковка – один из способов обработки металлов давлением, при котором инструмент оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры. Отрубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Отрубку топорами осуществляют для удаления прибыльной и донной частей слитка, лишних концов поковки или для разделения длинной поковки на более короткие части. Гибка – образование или изменение углов между частями заготовки или Горячей объемной штамповкой можно получать поковки сложной конфигурации без напусков, с небольшими припусками и допусками, что снижает объем последующей обработки резанием. Производительность штамповки значительно выше, чем ковки, и составляет десятки и сотни поковок в час. Технологический процесс изготовления поковок горячей объемной штамповкой в общем случае состоит из следующих основных операций: резки проката на мерные заготовки на пресс-ножницах, нагрева заготовок в электрических или пламенных печах, осадки заготовки, штамповки в штампе, обрезки заусенца и прошивки отверстия, термообработки и очистки поверхности от окалины в дробеметном барабане. В зависимости от типа штампов различают следующие способы горячей объемной штамповки: в открытых штампах, в закрытых штампах, штамповка выдавливанием, штамповка прошивкой, штамповка в разъемных матрицах. Листовая штамповка – способ изготовления плоских и объемных изделий из листа, полосы, ленты без существенного изменения толщины металла. Листовая штамповка характеризуется высокой производительностью, обеспечивает точность и стабильность размеров изготавливаемых деталей и позволяет получить значительную экономию металла. Операции листовой штамповки можно полностью механизировать и автоматизировать. Все основные операции листовой штамповки делятся на разделительные, в которых этап пластического деформирования завершается разрушением заготовки, и формообразующие, в которых заготовка в процессе деформирования не разрушается, а только изменяет свою форму. Вытяжка – образование полой заготовки или детали из плоской или полой листовой заготовки. Отбортовка – образование борта по внутреннему или наружному контуру листовой заготовки. При отбортовке отверстия металл в зоне деформации растягивается и утоняется. Листовая штамповка – способ изготовления плоских и объемных изделий из листа, полосы, ленты без существенного изменения толщины металла. Листовая штамповка характеризуется высокой производительностью, обеспечивает точность и стабильность размеров изготавливаемых деталей и позволяет получить значительную экономию металла. Операции листовой штамповки можно полностью механизировать и автоматизировать. Все основные операции листовой штамповки делятся на разделительные, в которых этап пластического деформирования завершается разрушением заготовки, и формообразующие, в которых заготовка в процессе деформирования не разрушается, а только изменяет свою форму. Отрезка - полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезку осуществляют на ножницах или в штампах. Отрезка детали производится при ходе пресса вниз верхним и нижним ножами. Применение прижима позволяет предотвратить изгиб заготовки. В качестве основного инструмента при прессовании применяют матрицы, матрицедержатели, пуансоны, иглы, иглодержатели, прессшайбы, и другой инструмент, работающий в исключительно тяжелых механических и температурных условиях. Вследствие этого для изготовления рабочего инструмента применяют специальные стали. Волочение – процесс обработки давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания через постепенно сужающееся отверстие в инструменте, называемом волокой, или Фильерой. Технология волочения. Оборудование для волочения. Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Производство гнутых профилей — профилирование металлической заготовки методом последовательного изменения формы металлических листов и полос в валках профилегибочных агрегатов. В качестве материала заготовок может использоваться горячекатаная и холоднокатаная легированная сталь, алюминий, медь, цинк, бронза, латунь. Производство гнутых профилей на профилегибочных агрегатах осуществляется двумя основными способами. При непрерывном профилировании порезка профилей осуществляется за профилегибочным агрегатом, тогда как при поштучном профилировании заготовка режется на мерные длины перед агрегатом и только потом производится формоизменение. Бесконечный процесс профилирования обеспечивается сваркой заднего конца первого рулона с передним концом последующего рулона. В результате неправильной калибровки валков профилегибочного стана снижается качество профилей. К дефектам внешнего вида профиля относятся серповидность (искривление в горизонтальной плоскости), винтообразность, волнистость, изгиб концов, искажение формы поперечных сечений на концах. Среди геометрических дефектов гнутых профилей выделяют изменение размеров крайних участков профиля, недоформовку радиусов закруглений, несоответствие заданным углам, несоответствие размерам по ширине и длине. Сварка – это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми (свариваемыми) частями при их местном нагреве (сварка плавлением), пластическом деформировании или совместном действии того и другого (сварка давлением). Процесс образования соединения при сварке происходит в три стадии. На первой стадиидостигается физический контакт, т. е. осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия. На второй стадии происходит химическое взаимодействие и заканчивается процесс образования прочного соединения. Эти две стадии характерны для микроучастков. В микрообъемах процесс сварки завершается третьей стадией – диффузией. Свариваемость – технологическое свойство материалов или их сочетаний, характеризующее их способность образовывать в процессе сварки соединения, которые отвечают конструктивным и эксплуатационным требованиям к ним. Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль свариваемых заготовок. В процессе сварки металлическим покрытым электродом дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов. Жидкий шлак после остывания образует твердую шлаковую корку. Сварка под флюсом выполняется электродуговой горящей под толстым слоем гранулированного плавленого или керамического сварочного флюса. Жидкий металл сварочной ванны надёжно защищается от взаимодействия с воздухом слоем расплавленого шлака, образующегося при плавлении флюса. Восполняется на переменном и постоянном токе прямой и обратной полярности электронной проволокой посредством сварочного трактора. При автоматической сварке электродная проволока со скоростью равной скорости её плавления, подаётся в зону сварки, осуществляется подача флюса в требуемом количестве и перемещение трактора вдоль кромок свариваемых заготовок с требуемой скорость сварки. Автоматическая дуговая сварка под флюсом обеспечивает повышение производительности в 5-10 раз, в сравнении с ручной дуговой, улучшения качества металл шва, экономию электродного металла и электричества, улучшения условия труда. Она применяется для выполнения длинных стыковых и кольцевых швов в нижнем положении конструкций из углеродистых и легированных сталей, никеля и его сплавов Для выполнения автоматической сварки под флюсом используется комплект оборудования, включающий в себя источник питания, сварочный аппарат, механическое оборудование и приспособления, обеспечивающие необходимую точность сборки изделия. Этот комплект называется сварочной установкой. При контактной сварке соединение осуществляется за счёт нагрева их теплотой, выделяющейся при прохождении электрического тока через находящееся в контакте заготовки и приложения к ним давления. Контактная сварка подразделяется на: стыковую и точечную. При сварке сопротивлением чисто обработанные сопротивлением торцы заготовок закреплённых в зажимах сварочной машины, приводят в плотное сопротивление и включают сварочный ток. После нагрева до пластического состояния прикладывают усилия и производят осадку на необходимую величину с одновременным выключением сварочного тока. В результате сварочной пластической деформации торцов происходит образование сварочного соединения. При стыковой сварке непрерывным оплавлением закреплённые в зажимах машины свариваемые заготовки сближаются при выключенном токе. Возникающие электрические контакты – перемычки взрывоопасно разрушаются при плавлении с выбросом частиц и оксидов металла и образованием на торцах небольших кратеров с расплавом. При газовой сварке нагрев кромок соединяемых частей производится пламенем, образующимся при сжигании газов в смеси с технически чистым кислородом на выходе из сварочной горелки. Основным горючим газом является ацетилен, но иногда применяются

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 640; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.185.169 (0.122 с.) |