Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1.3 «Відомості про токарну обробку»Стр 1 из 6Следующая ⇒

Тема 1.3 «Відомості про токарну обробку» Основа процесу різання металів. Основні поняття про будову металорізального верстата» Загальні відомості Виготовлення деталей машин засновано на використанні технологічних способів впливу на заготовку, що обробляється, з метою надання їй заданої форми, розмірів з певною точністю поверхонь із певною шорсткістю. Одним зі способів впливу на заготовку є процес різання, тобто зняття шару матеріалу за допомогою різальних інструментів на металорізальних верстатах. У процесі різання з оброблюваної заготовки видаляється деяка маса металу, спеціально залишена на обробку, називана припуском. У ряді випадків припуск знімається з оброблюваної поверхні за кілька проходів. Після видалення з оброблюваної заготовки всього припуску вона перетворюється в готову деталь. Метал, що видаляється з оброблюваної заготовки, перетворюється на стружку. При утворенні стружки виникають такі специфічні явища: § деформація системи верстат — пристосування — інструмент — деталь; § виділення тепла в зоні різання; § зношування різального інструменту тощо. Таким чином, усі способи й види обробки металів, засновані на видаленні припуску й перетворенні його на стружку, визначаються поняттям різання металів. Основні робочі рухи Для здійснення процесу різання необхідно, щоб заготовка й різальний інструмент пересувалися відносно одне одного. У металорізальних верстатах розрізняють два види основних рухів: § головний рух, що визначає швидкість відокремлювання стружки; § рух подачі, що забезпечує безперервне врізання різальної кромки інструмента в нові шари металу. При токарній обробці такими рухами є: § рух різання — обертання заготовки, закріпленої в шпинделі верстата; § рух подачі — переміщення різального інструменту в поздовжньому або поперечному напрямку. При свердлінні, зенкеруванні, розгортанні й нарізуванні різьби рух подачі — це осьове пересування інструмента, закріпленого в пінолі задньої бабки. Основні відомості про металорізальні верстати Металорізальні верстати забезпечують виготовлення деталей різноманітної форми, з високою точністю розмірів і заданою шорсткістю поверхні (рис. 1.3.1).

Рис. 1.3.1. Деталі різноманітной форми: а — вал-шестерня; б — ротор турбіни Види токарної обробки Токарна обробка (точіння) — один із найпоширеніших видів обробки металів різанням, що здійснюється на верстатах токарної групи. На цих верстатах переважно обробляють деталі трьох класів: вали, диски та втулки. До класу валів належать вали, валики, вісі, пальці, цапфи тощо. У деталей цього класу їх довжина L значно більша за діаметр D. До класу дисків належать диски, заготовки зубчастих коліс і шківів, маховики, кільця тощо. У таких деталей довжина (товщина) L значно менша за діаметр D. До класу втулок належать втулки, вкладиші, гільзи, букси тощо. Окрім перелічених, на верстатах токарної групи можуть обробляти й інші деталі, що мають форму тіл обертання. До них у першу чергу слід віднести корпусні деталі. На верстатах токарної групи крім точіння виконують такі види робіт (рис. 1.3.37):

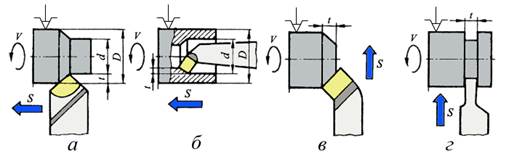

Рис. 1.3.37. Види робіт, які виконуються на токарних верстатах: а — обточування зовнішніх циліндричних поверхонь; б — обточування зовнішніх конічних поверхонь; в — обробка торців і уступів; г — прорізання канавок і відрізання; д — розточування отворів (циліндричних і конічних); е — свердління, зенкерування та розгортання отворів; ж — нарізання зовнішньої та внутрішньої різьб різцем; и — нарізання різьби мітчиком і плашкою; к — вихрове нарізання різьби; л — фасонне обточування; м — накочування рифлених поверхонь На токарних верстатах можна виконувати також операції вигладжування, автоматичного нарізання коротких різьб, зміцнення поверхонь, розкочування, затилування поверхонь тощо. Елементи режимів різання під час точіння поверхонь Припуски на обробку Обробка металів різанням супроводжується зрізанням з поверхні заготовки припуску з метою отримання з неї деталі необхідної форми й розмірів з відповідною якістю оброблених поверхонь. Припуск на обробку має бути достатнім для виготовлення деталі заданої форми й розмірів. Занадто малий припуск може призвести до дефектів (на поверхні деталі залишається необроблена ділянка), а завеликий — до зайвих витрат металу та підвищення трудомісткості обробки. Припуски визначають за довідниками.

Залежно від зрізуваного припуску розрізняють чорнову й чистову обробки. На заготовці, що підлягає токарній обробці, розрізняють такі поверхні (рис. 1.3.38): Ø оброблювану 1, з якої зрізають шар металу; Ø оброблену 3, тобто одержану внаслідок зняття шару металу; Ø поверхню різання 2, що утворюється на оброблюваній заготовці безпосередньо за різальною кромкою різця.

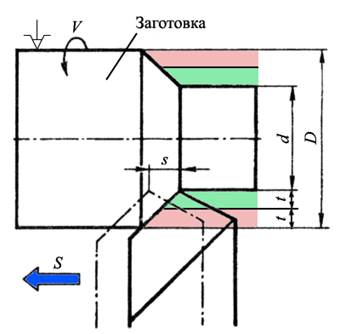

Рис. 1.3.38. Види поверхонь при токарній обробці: 1 — оброблювана; 2 — поверхні різання; 3 — оброблена поверхня Процес різання, у тому числі й точіння (токарна обробка), характеризується певним режимом, до елементів якого належать глибина різання, подача та швидкість різання. Глибина різання, подача Глибина різання t, мм — це товщина шару металу, що зрізується за один робочий хід (прохід) різця (рис. 1.3.39). У разі зовнішнього поздовжнього точіння глибина різання визначається як напіврізниця діаметрів оброблюваної D і обробленої d поверхонь: (1.3.1)

де D — діаметр оброблюваної поверхні, мм; d — діаметр обробленої поверхні, мм; і — кількість проходів.

Рис. 1.3.39. Глибина різання: а — зовнішнє обточування; б — розточування; в — підрізання торця; г — виточування канавки Глибина різання для прорізування канавки дорівнює ширині канавки, що утворюється різцем. Величина подачі (подача) s, мм/об — це шлях переміщення різальної кромки інструмента в напрямку руху подачі за один оберт заготовки (рис. 1.3.40).

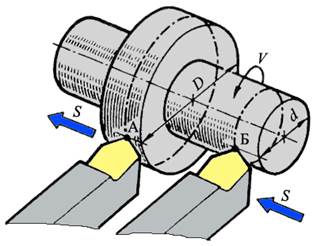

Рис. 1.3.40. Подача s, мм/об, і глибина різання t (і = 2) у процесі зовнішнього обточування Швидкість різання, частота обертання шпинделя Швидкість різання v, м/хв. — шлях, пройдений найвіддаленішою від осі обертання точкою поверхні різання відносно різальної кромки різця за одиницю часу (рис. 1.3.41), її обчислюють за формулою: (1.3.2)

де πD — шлях, пройдений точкою на поверхні різання за один оберт заготовки, тут D — діаметр заготовки; n — частота обертання шпинделя, хв-1.

Рис. 1.3.41. Схема до терміна «швидкість різання» Як видно з цієї формули, за умови постійної частоти обертання, чим більший діаметр заготовки, тим більша швидкість різання, оскільки за один оберт заготовки (або за 1 хв.) шлях, пройдений будь-якою точкою на поверхні діаметра D, буде більшим, ніж шлях, пройдений точкою на поверхні діаметра d. Токарну обробку виконують у такому режимі різання, за якого найефективніше використовуються потужність верстата і стійкість інструмента, забезпечується висока якість обробки за мінімальної собівартості та залишаються безпечними умови праці. Такий режим різання називається раціональним. Елементи головки різця Під час роботи на токарних верстатах використовують різні різальні інструменти: різці, свердла, розгортки, мітчики, плашки, фасонний інструмент тощо. Токарні різці. Різець складається з головки 2 (робочої частини) та стрижня 1, що служить для закріплення різця (рис. 1.3.46). Передньою поверхнею 8 різця називають поверхню, якою сходить стружка. Задні (головна 3 та допоміжна 4) поверхні звернені до оброблюваної заготовки. Головна різальна кромка 7 виконує основну роботу різання. Вона утворюється перетинанням передньої та головної задньої поверхні різця. Допоміжна різальна кромка 6 утворюється перетинанням передньої та допоміжної задньої поверхонь. Місце перетинання головної та допоміжної різальних кромок називають вершиною 5 різця.

Рис. 1.3.46. Елементи різця: 1 — стрижень; 2 — головка; 3 — головна задня поверхня; 4 — допоміжна задня поверхня; 5 — вершина; 6 — допоміжна різальна кромка; 7 — головна різальна кромка; 8 — передня поверхня Для утворення кутів різця встановлено поняття координатних площин. Стосовно токарної обробки це площина різання та основна площина. Площиною різання 2 називають площину, що дотична до поверхні різання та проходить через різальну кромку (рис. 1.3.47). Основна площина 1 паралельна напрямкам 3, 4 подач (поздовжньої та поперечної); вона збігається з опорною поверхнею різця.

Рис. 1.3.47. Умовні площини (різання та основна) для вивчення геометрії різця: 1 — основна площина; 2 — площина різання; 3 — поздовжня подача; 4 — поперечна подача Кути різця Кути різця поділяють на головні та допоміжні (рис. 1.3.48).

Рис. 1.3.48. Геометрія різця: 1 — основна площина; 2 — допоміжна січна площина; 3 — головна січна площина; 4 — переріз по допоміжній січній площині; 5 — переріз по головній січній площині; 6 — заготовка; 7 — різець Головні кути різця вимірюють у головній січній площині, тобто в площині, перпендикулярній проекції головної різальної кромки на головну площину. Головним заднім кутом α називають кут між головною задньою поверхнею різця та площиною різання. Кут загострення β вимірюють між передньою та задньою поверхнею різця. Головним переднім кутом γ називають кут між передньою поверхнею різця та площиною, перпендикулярною площині різання, проведеній через головну різальну кромку. Сума кутів α + β + γ = 90°. Кут різання δ утворюється передньою поверхнею різця та площиною різання. Головним кутом у плані φ називають кут між проекцією головної різальної кромки різця на основну площину та напрямком його подачі. Допоміжний кут у плані φ1 утворюється проекцією допоміжної різальної кромки різця на основну площину та напрямком його подачі. Кутом при вершині в плані ε називають кут між проекціями головної та допоміжної різальної кромки різця на основну площину. Допоміжний задній кут α1 — це кут, утворений допоміжною задньою поверхнею різця та площиною, що проходить через його допоміжну різальну кромку перпендикулярно основній площині. Важливу роль у процесі різання відіграє кут нахилу різальної кромки λ (рис. 1.3.49), від якого залежить напрямок сходження стружки.

Рис. 1.3.49. Кут нахилу різальної кромки λ Кутом нахилу головної різальної кромки λ називають кут між різальною кромкою та площиною, проведеною через вершину різця паралельно основній площині. Числові значення кутів леза вибирають за довідником токаря залежно від умов обробки. Упори та їх призначення Під час обробки на токарних верстатах партії деталей ступінчастої форми (ступінчасті валики), довжини окремих ступеней яких мають бути постійними, для скорочення часу на вимірювання довжини застосовують поздовжній упор, що обмежує переміщування різця, та лімб поздовжньої подачі — спеціальний пристрій, розташований біля рукоятки гвинта поперечної подачі, що являє собою втулку або кільце, на окружність якого нанесено поділки). Ця втулка з поділками називається лімбом. Використання поздовжнього упору. На рис. 1.3.73 показано поздовжній упор. Він закріплюється болтами на передній напрямній станини; місце закріплення упору залежить від довжини обточуваної ділянки деталі.

Рис. 1.3.73. Поздовжній упор За наявності на верстаті поздовжнього упору можна обробляти циліндричні поверхні з уступами без попереднього розмічування; при цьому, наприклад, ступінчасті валики обточуються за одне установлення значно швидше, ніж без упору. Досягається це укладенням між упором та супортом обмежувача довжини (мірної плитки), відповідного за довжиною ступеню валика. Приклад обточування ступінчастого валика за допомогою упора 1 та мірних плиток 2 і 3 показано на рис. 1.3.74. Виступ а1 обточується доти, доки супорт не упреться в мірну плитку 3. Знявши цю плитку, можна обточувати наступний виступ валика завдовжки а2 до момента, коли супорт упреться в плитку 2, і, нарешті, знявши плитку 2, проточують виступ а3. Тільки-но супорт дійде до упора, виключать поздовжню подачу.

Рис. 1.3.74. Обточування циліндричних поверхонь з уступами за допомогою поздовжнього упора й обмежувач довжини Застосовувати жорсткі упори можна тільки на верстатах з автоматичним вимкненням подачі у разі перевантаження. Якщо верстат такого пристрою не має, то обточувати по упору можна тільки за умови завчасного вимкнення механічної подачі та доведення супорта до упору вручну, інакше вихід з ладу верстата неминучий. Використання поперечного упору. Точні за розміром діаметрів деталі можна обточувати за допомогою лімба гвинта поперечної подачі та штангенциркуля. Однак такий спосіб обробки забирає багато часу на встановлення різця на потрібний розмір, на точне вимірювання діаметрів і може бути використаний тільки для виготовлення невеликої кількості деталей. Для скорочення часу, що витрачається на вимірювання діаметрів під час обробки партії деталей, на деяких токарних верстатах використовують поперечні упори. Один із таких упорів подано на рис. 1.3.75.

Рис. 1.3.75. Поперечний упор Планування робочого місця токаря

Плануючи робоче місце токаря (рис. 1.3.76), слід керуватися такими правилами: Усе має бути зосереджено біля робочого місця на можливо близькій відстані, але так, щоб не заважало вільним рухам робітника. Усе, що під час роботи використовується часто, розташовувати ближче; що використовується рідко, класти далі. Класти заготовки й інструменти слід таким чином, щоб місце їх розташування відповідало природним рухам рук робітника. Наприклад, заготовки, що беруться лівою рукою, мають бути укладені в ящики ліворуч. Якщо ж заготовку важко підняти однією рукою, слід класти її так, щоб можна було зручно взяти двома руками. Креслення й операційні карти розташовують на планшеті, а робочі наряди кладуть в один із ящиків інструментальної шафки. Заготовки та готові деталі не повинні загромаджувати робоче місце токаря і мають бути розташовані так, щоб від моменту, коли заготовку взято з місця, де вона лежить, і до моменту повернення її як уже готової деталі напрямок усіх рухів робітника збігався з напрямком технологічного потоку. Це особливо важливо, коли обробляються великі деталі.

Рис. 1.3.76. Робоче місце токаря-универсала Дрібні заготовки, що обробляються у великій кількості, слід зберігати в ящиках, розташованих біля верстата на рівні рук робітника. Готові деталі слід складати в такі самі ящики, розташовані поблизу робочого місця. Для розташування великих заготовок і пристроїв, а також оброблених деталей, на робочому місця мають бути передбачені стелажі. Інструменти, дрібні пристрої та документи слід зберігати в інструментальному ящику. Тема 1.3 «Відомості про токарну обробку»

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1159; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.7.7 (0.048 с.) |