Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Атомно-кристаллическое строение металлов. Основные типы кристаллических решеток. Анизотропия. Полиморфизм.Стр 1 из 2Следующая ⇒

Атомно-кристаллическое строение металлов. Основные типы кристаллических решеток. Анизотропия. Полиморфизм.

Чем больше плотность упаковки, тем выше пластичность. Свойство металла изменять кристаллическую решетку с изменением температур – полиморфизм (много форм). Полиморфные модификации обозначают α, β, и т д. Анизотропия - зависимость физических свойств вещества от направления. Естественная А. — наиболее характерная особенность кристаллов. Именно потому, что скорости роста кристаллов в разных направлениях различны, кристаллы вырастают в виде правильных многогранников. Квазиизотропия – почти одинаковые свойства в различных направлениях. Строение реальных кристаллических материалов. Дефекты кристаллического строения. Металлы и сплавы, полученные в обычных условиях всегда состоят из большого числа кристаллов. Их называют зернами. В крист. решетках имеются дефекты. I) Точечные: вакансии (отсут. атомов в узлах крист. решетки), межузельные (атомы, находящиеся вне узлов крист. реш.), примесные атомы (занимают в крист. реш. места осн. атомов или внедряются внутрь решетки) II) Линейные: 1. Цепочки вакансий или межузельных атомов, 2. дислокации (линии,вдоль и вблизи которых нарушено правильное периодическое расположение плоскостей кристаллов) бывают краевые(предст. границу неполной атомной пл-ти) и винтовые (линия, вокруг которой атомные пл-ти изогнуты по винтовой пов-ти) III) Поверхностные: 1. Границы зерен и блоков, 2. Дефекты упаковки (локальные изменения расположения атомных пл-й в кристалле)

IV) Объемные – трещины, поры Теоретическая и реальная прочность. Пути повышения прочности металлов и сплавов. Предположим сдвиг верхнего и нижнего слоя в таблице 3х5 до получения «лесницы». Tтеор=(a/b)*(G/2п)=70000/(2*3,14)~13000МПа, tреал~150Мпа. Получено из-за дефектов. Пути повышения: 1) уменьшение количества дефектов путем создания монокристаллических материалов («усы») – используют для армирования; 2) увеличение количества дефектор поликристаллических материало – создание препятствий на пути движения дислокаций: а) другие дислокации <= пластические деформаци; б) много мелких частиц->границ->дефектов; в) термическая обработка, легирование; г) термодинамическая обработка. Понятие о сплавах. Твердые растворы, механические смеси, химические соединения. Сплав – вещ-во, полученное сплавлением 2х или более элементов. Фаза – однородных частица в сплаве, имеющая определенных химический состав, кристаллическую решетку и свойства, отделенные от остальной части сплава четкой границей. Система – совокупность фаз, находящихся в равновесии. В твердом сплаве компоненты могут образовывать: 1) жидкость – жидкое состояние, когда оба компоненты неограниченно растворяются друг в друге. 2) чистые компоненты (А.В). 3) Механическая смесь образуется, если компоненты сплава обладают полной взаимной нерастворимостью и имеют различные кристаллические решетки. Сплав будет состоять из смеси кристаллов составляющих его компонентов. Мех. смесь, образовавшаяся из расплава называется эвтектика. Из тв. вещ-ва – эвтектоид. 4) твердое вещество – мех. Смесь с границами. 5) Химические соединения. Чаще всего происходит, если элементы сущ-но различаются по строению и свойствам. Особенности: 1. Соотношение чисел атомов AnBm 2. Крист. решетка отлична от решеток компонентов. 3. Св-ва хим. с-я отличны от св-в его компонентов. Fe+C=Fe3C-цемент. 6) твердые растворы - компоненты располагается один в другом. Атомы составляют крист. решетку Тв. р-ры бывают внедрения (атомы растворенного эл-та расположены между атомами растворителя) и замещения (ограниченные и неогр.). Условия неогр. растворимости: 1. Атомные диаметры должны различаться не более чем на 15%. 2. Атомные решетки должны быть однотипные.

Предварительная термическая обработка углеродистых инструментальных сталей. Заэвтектоидные инструментальные стали имеют исходную структуру перлит + вторичный цементит, при этом в ряде случаев при некачественно проведенной горячей обработке давлением (ковке, прокатке и др.) вторичный цементит расположен в виде сетки по границам перлитных зерен.

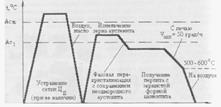

Главным условием образования перлита с зернистой формой цементита является фиксация при охлаждении неоднородного по углероду твердого раствора (аустенита). Из однородного (гомогенного) аустенита при медленном охлаждении всегда образуется цементит пластинчатой формы. На практике отжиг проводят путем нагрева стали выше точки Ac1 (до 740-770 °С) с последующей длительной изотермической выдержкой при температуре 660-700 °С (наиболее технологичный режим) или с последующим непрерывным охлаждением с печью со скоростью не более 50 град/ч до 500-600 °С и далее на воздухе (рис. 6.5). Для отдельных заготовок инструментов и небольших их партий возможен маятниковый отжиг, сокращающий время обработки. Цианирование сталей. Цианирование - процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температурах 600–1200 °С в расплавленных солях, содержащих группу NaCN (значительно ниже температур цементации и температур фазовых превращений). Различают низко-, средне- и высокотемпературное цианирование. Наиболее часто это насыщение применяют для деталей, работающих на износ: винтов, шайб, осей, шестерён, а также инструментов из быстрорежущей и высокохромистой сталей; стойкость инструмента при этом повышается в полтора два раза. Среднетемпературное цианирование сталей проводят в ванне, содержащей 20-25%NaCN и 25-50% Na2Cl3 25-50%NaCl при 820-960’С в течении 30- 90 мин для получения слоя небольшой толщины (0.15-0.36 мм) После цианирования при таких сравнительно невысоких температурах следует закалка непосредственно из ванны и низкий отпуск при 160-200 ‘С Твёрдость слоя достигает HRCэ 59-63. Высокотемпературное цианирование проводят в ваннах, содержащих 8% NaCN, 8% BaCl 10% NaCl при 930-950 ‘C в течение 1.5-6 часов для получения слоя толщиной 0.5-2.0 мм. При цианировании в большей степени поверхность насыщается углеродом. После цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают и подвергают низкому отпуску. Низкотемпературное цианирование проводят в ваннах, содержащих 50-90% активных солей NaCN или NaCN и KCN, а остальные – неактивные соли – Na2CO3, NaCl, NaOH, KCH, при температурах 500-600 и иногда 700C Преимущественно идёт насыщение азотом. При температурах 550-570'C азотируют инструмент из быстрорежущих сталей после окончательной термической обработки. Толщина слоя 0.01-0.015 мм для инструментов с тонкой режущей кромкой. Продолжительность процесса от 10-15 минут до 2 ч.

Преимущества цианирования по сравнению с цементацией – значительно меньшая продолжительность процесса и более высокая износостойкость и коррозионная стойкость.

Атомно-кристаллическое строение металлов. Основные типы кристаллических решеток. Анизотропия. Полиморфизм.

Чем больше плотность упаковки, тем выше пластичность. Свойство металла изменять кристаллическую решетку с изменением температур – полиморфизм (много форм). Полиморфные модификации обозначают α, β, и т д. Анизотропия - зависимость физических свойств вещества от направления. Естественная А. — наиболее характерная особенность кристаллов. Именно потому, что скорости роста кристаллов в разных направлениях различны, кристаллы вырастают в виде правильных многогранников. Квазиизотропия – почти одинаковые свойства в различных направлениях.

|

|||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 433; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.123.32 (0.007 с.) |

Все металлы в твердом состоянии имеют кристаллическое строение, те атомы расположены упорядоченно и образуют кристаллическую решетку. Различают 3 типа решеток: 1) простая кубическая (куб). Плотность упаковки 8*1/8=1; Координационное Число=6. 2) объемно – центрированная кубическая (оцк) (калий, натрий, литий). Куб, в котором атомы расп. по углам +1 в центре. Плотность 8*1/8+1=2; КЧ=8, коэффициент заполнености 68%. Пример: Fea; Feδ; Tiβ; Wo; Mo; Cr. 3) Кубическая гранецентрированная (гцк) (свинец, никель, золото, марганец). Куб, в котором атомы расп. по углам + по серединам граней. КЧ=12, плотность 8*1/8+6*1/2=4, коэф=74%. 4) Гексагональная плотноупакованная (ГПУ) (цинк), шесть боковых и верхняя и нижняя грани, на которых тоже атом.

Все металлы в твердом состоянии имеют кристаллическое строение, те атомы расположены упорядоченно и образуют кристаллическую решетку. Различают 3 типа решеток: 1) простая кубическая (куб). Плотность упаковки 8*1/8=1; Координационное Число=6. 2) объемно – центрированная кубическая (оцк) (калий, натрий, литий). Куб, в котором атомы расп. по углам +1 в центре. Плотность 8*1/8+1=2; КЧ=8, коэффициент заполнености 68%. Пример: Fea; Feδ; Tiβ; Wo; Mo; Cr. 3) Кубическая гранецентрированная (гцк) (свинец, никель, золото, марганец). Куб, в котором атомы расп. по углам + по серединам граней. КЧ=12, плотность 8*1/8+6*1/2=4, коэф=74%. 4) Гексагональная плотноупакованная (ГПУ) (цинк), шесть боковых и верхняя и нижняя грани, на которых тоже атом. Такая структура приводит к повышенной хрупкости стали и затрудняет ее механическую обработку, а после дальнейшей закалки инструмент будет хрупок и неработоспособен. Поэтому в первую очередь необходимо избавиться от сетки вторичного цементита. Для этого заэвтектоидную сталь нагревают до температуры, при которой вторичный цементит полностью растворится, т. е. на 30-50 °С выше линии Ас3 (но обычно не выше 920-950 °С), выдерживают при этой температуре и ускоренно охлаждают на воздухе или в масле (в зависимости от сечения заготовки). Если же охлаждать медленно, например, с печью, то вторичный цементит успевает вновь выделиться избирательно по границам перлитных зерен.

Такая структура приводит к повышенной хрупкости стали и затрудняет ее механическую обработку, а после дальнейшей закалки инструмент будет хрупок и неработоспособен. Поэтому в первую очередь необходимо избавиться от сетки вторичного цементита. Для этого заэвтектоидную сталь нагревают до температуры, при которой вторичный цементит полностью растворится, т. е. на 30-50 °С выше линии Ас3 (но обычно не выше 920-950 °С), выдерживают при этой температуре и ускоренно охлаждают на воздухе или в масле (в зависимости от сечения заготовки). Если же охлаждать медленно, например, с печью, то вторичный цементит успевает вновь выделиться избирательно по границам перлитных зерен.