Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Клеящие материалы и герметикиСодержание книги

Поиск на нашем сайте Клеи и герметики – это растворы и расплавы полимеров и неорганических веществ, которые наносятся на склеивающиеся поверхности и после высыхания образуют хорошо прилипающие пленки. Клеи и герметики изготавливаются в виде жидкостей, паст, замазок, пленок. В состав клеев и герметиков входят: каучуки натуральные и синтетические, растворители, пластификаторы для уменьшения или устранения усадки и повышения эластичности, отвердители с ускорителями и замедлителями затвердевания, катализаторы, наполнители. Клеевые соединения и герметики дают возможность соединять металлы и сплавы, пластмассы, стекла, керамику и другие материалы между собой и любых сочетаниях. Недостатки органических клеев – это низкая теплостойкость (≤ 3500 С), невысокая прочность, склонность к старению. Прочность можно повысить путем увеличения поверхности сцепления, ее активизации, увеличения шероховатости. Для склеивания полярных материалов требуется применение полярных клеев. При склеивании полимеров и пластмасс лучшим клеем является склеиваемый полимер в растворе или расплаве. Клеи классифицируются по следующим признакам: а) по пленкообразующему веществу: смоляные и резиновые; б) по агдезионным свойствам: универсальные клеи, которые склеивают все материалы и их сочетания, типа БФ, а так же с избирательной агдезией (белковые, костные, резиновые и т.п.); в) по отношению к нагреву: клеи термопластичные (обратимые) и термостабильные (необратимые); г) по условиям отверждения: «холодного» и «горячего» склеивания. д) по внешнему виду – жидкие, пастообразные, пленочные; е) по назначению – конструкционные, силовые и несиловые. Смоляные клеи могут быть термопластичными и термореактивными. Термореактивные смолы дают прочные, теплостойкие пленки, применяемые для склеивания силовых конструкций из металлов и неметаллических материалов. Клеи на основе термопластичных смол (поливинилацетат, акрилы и т.д.) имеют невысокие прочностные характеристики (особенно при нагреве) и применяются для несиловых соединений неметаллических материалов. В смоляных клеях в качестве пленкообразующих веществ применяются термореактивные смолы отверждаемые в присутствии катализаторов и отвердителей при повышенной и нормальной температурах. При горячем склеивании соединения наиболее прочные и теплостойкие; термостойкие, что достигается введением минеральных наполнителей, карборансодержащих полимеров (ВnC2Hn+2). В настоящее время созданы карборансодержащие фенольные, эпоксидные, кремнийорганические и другие клеи. Резиновые клеи в основе имеют каучук или сырую резину и отличаются высокой эластичностью. Они применяются для склеивания резины с резиной, с металлом. Хорошо склеивающими, высокотемпературными являются неорганические клеи на основе фосфатов, оксидов. Основными требованиями к герметикам являются: а) высокая агдезия к металлам и другим материалам; б) эластичность; в) непроницаемость для различных сред; г) тепло- морозостойкость; д) высокая химическая устойчивость. Герметики по составу классифицируются на каучуковые, каучуково - смоляные, смоляные. Основные клеи: - клеи на основе модифицированных фенолформальдегидных смол, склеивающие металл, стеклопластики; - феналокаучуковые композиции типа ВК-32-200, ВК-3, ВК-4, ВК-13 и другие водостойки, прочны, выдерживают циклические нагрузки; - фенолополивинилацеталевые композиции используются в клеях типа БФ-2,БФ-4, предназначенных для склеивания металлов, пластмасс, керамики. Очень хорош клей ВС-10Т, который отличается прочностью, термостойкостью, выдерживает циклические нагрузки; - фенолкремнийорганические клеи типа ВК 18 М термостойки, влагостойки, прочны и могут выдерживать температуры до 5000 С; - клеи на основе эпоксидных смол могут отверждаться «холодным» и «горячим» способами. Благодаря своей полярности эпоксидные смолы обладают высокой адгезией ко всем материалам. «Холодные» клеи: Л-4, ВК 9, ВК 16, ЭПО и другие. «Горячие» клеи: ВК 32 ЭМ, К 153, ФЛ – 4С, ВК 1, УП – 5 – 207М, УП-5-177, УП-5-140-2, ТКМ – 75, Т – 73, УП-5-140, УП-5-213. Все эти клеи являются конструкционными силовыми для склеивания металлов, пластмасс, ферритов, керамики, режущих частей инструмента. Эти клеи прочны, влагостойки, не стареют, виброционностойки, ударостойки; - полиуретановые клеи холодного и горячего отвержения полярны, вибростойки, прочны, стойки к маслам. Эти клеи токсичны; - клеи, модифицированные карборансодержащими соединениями обладают большой термостойкостью (350-4000 С). Клеи циакрин марки ЭО 87, ЭО 170 не стареют, со временем их прочность возрастает; - клеи на основе кремнийорганических соединений теплостойки, устойчивы к маслу, бензину, диэлектрики, не вызывают коррозии, но имеют малую агдезию. Ими склеивают стали, титан, стекло, графит, асбопластики и другие неорганические материалы; - клеи на основе поликарборангилоксанов обладают стойкостью к термоокислительной деструкции и работают до температур 8000 С, имеют высокую агдезию ко многим материалам; - клеи на основе гетероциклических полимеров прочны, высоко температуростойкие (~ 3000 С), химически стойкие; - резиновые клеи изготавливают из каучуков, резиновых смесей, растворяемых в органических растворителях. Склеивание производят вулканизацией при температуре 140-1500 С. При введении активаторов и ускорителей получают самовулканизирующие клеи при комнатной температуре. Хорошей склеивающей способностью обладают клеи 9М-35Ф, ФЭН – 1,88 НП и другие. Часто для склеивания резины применяют кремнийорганические клеи (КТ-15,КТ-30,МАС-1В и другие); - неорганические клеи - это композиции водных растворов неорганических полимеров (порошков, оксидов, силикатов, фосфатов; - фосфатные клеи являются растворами фосфатов в воде, водных растворах жидкого стекла. Чаще всего применяются алюмофосфатные, алюмохромофосфатные клеи АФС, АХФС. Отверждение происходит при температурах до 2500 С, их огнеупорность составляет от 1000 до 18000 С. Эти клеи водокислотостойки, имеют хорошую адгезию; - керамические клеи являются суспензиями ультрадисперсных оксидов щелочноземельных металлов (MgO, Al2O3, SiO2 и другие) в воде. Эти клеи наносятся на склеивающие поверхности, подсушиваются, а затем при небольшом давлении нагреваются до температуры плавления компонентов. Прочность соединения сохраняется до 500-10000 С; - силикатные клеи представляют собой раствор жидкого стекла в воде. Часто дополняют алюмосиликатные связки типа АСС. Ими склеивают стекло, керамику, асбест; - герметики употребляются для уплотнения и герметизации клёпанных, сварных, болтовых соединений; - тиоколовые герметики УТ-31,УТ-30М получают на основе каучука и серы. Они имеют высокую газо и поронепроницаемость, агдезию к металлам, бетону, древесине, маслобензостойки. Применяются в авто-, судо-, авиатхнике; - анаэробные герметики получают на основе полиакрилатов (анатерм, унигерм). Они стойки к вибрации, ударам, агрессивным средам, большим давлениям и работают при температурах от –200 до 2000 С. Применяются для герметизации дефектов в сварных швах, отливках, трубопроводах; - кремнийорганические герметики (ваксит, эластосил) отличаются теплостойкостью и применяются для герметизации металла, электро- и радиоаппаратуры при температурах от –60 до 2500 С; - эпоксидные герметики холодного и горячего отверждения выдерживают вибрации, ударные нагрузки. Они применяются в судовых конструкциях, шахтной аппаратуре, электротехнике; - фторкаучуковые герметики тепло-масло-топливостойки, кислото и паростойкие, негорючи, работают до 2500 С.

Графит Это одна из аллотропических разновидностей углерода. В решетке графита имеются свободные электроны, сообщающие графиту электро- и теплопроводность, металлический блеск. Графит не плавится, а при температуре 37000 С испаряется (сублимируется). Графит встречается в естественных условиях и получается искусственным путем из нефтяного кокса и каменноугольного пека. Изделия прессуют, обжигают, графитизируют при 30000 С. Из графита изготавливают блоки, электроды, ткани. Пиролитический графит получается из газообразного сырья (метана). Для повышения качества технического графита его рекристализуют при давлении 50МПА и температурах свыше 25000 С. Обработка графита парами кремния дает силицированный графит, работающий при высоких температурах в условиях эрозии. Графит устойчив к тепловым ударам. Он перспективный материал высокой жаропрочности, теплозащитный материал. Графит обладает хорошими антифрикционными свойствами. Графит применяется в металлургии для футеровки печей, изготовления электропроводящих электродов, в летательных аппаратах, для изготовления высоконагреваемых конструкций и двигателей, в ядерных реакторах, в виде углеграфитовых волокнистых изделий: ткани, фетры, войлоки (типа УТМ), пластины, нити, маты.

Неорганическое стекло Это затвердевший раствор (сложный расплав высокой вязкости) кислотных и основных оксидов. Стеклообразующий каркас стекла образует катион [SiO4]-4. При частичной замене Si на Al или В образуются алюмосиликаты [Si Al O4]2-, боросиликаты [Si В O4]2-. Стекло модифицируют Na, K, Ca, Mg, Ba. Введение модификаторов снижает прочность, термо- и химическую стойкость стекла, но облегчает его производство. В состав стекла часто вводят оксиды P, Al, Fe, Pb, Ti, Mo, Be, Ge, Cu и других элементов таблицы Менделеева для придания определенных специфических свойств. В зависимости от химической природы стекла подразделяются на силикатные (SiO2), алюмосиликатные (Al2О3SiO2), боросиликатные (В2О3SiO2), алюмоборосиликатные (Al2О3В2О3SiO2), алюмофосфатные (Al2О3Р2O5) и другие. По содержанию модификаторов стекла бывают щелочными, бесщелочными, кварцевыми. По назначению стекла подразделяются на оптические, светотехнические, электротехнические, химико-лабораторные, приборные, трубные, строительные, бытовые и другие. При нагреве стекло плавится в некотором интервале температур, зависящим от его химсостава. Температура стеклования 425-600 0С, размягчения 600-800 0С. переработку стекол производят после расплавления 1000-11000 С. Удельный вес стекла колеблется от 2200 до 8000 кг/м3. Стекло в большинстве своем хрупко, твердо. Более прочное стекло бесщелочное и кварцевое. Стекло в зависимости от химсостава может быть разного цвета – белое, зеленое, синее, красное, желтое и т.д. Важнейшим свойством стекол являются оптические свойства: светопрозрачность, отражение, рассеяние, поглощение, преломление света. Химстойкость стекла зависит от содержащихся в нем компонентов. Механические свойства и термостойкость стекла можно увеличить с помощью закалки: нагрев до температуры стеклования (425-6000 С) и быстрое охлаждение в потоке воздуха или масле. При этом увеличивается в 5-7 раз ударная вязкость и в 3-6 раз сопротивление статическим нагрузкам. Термохимическое упрочнение производится с помощью закалки в подогретых кремнийорганических жидкостях, в результате чего на поверхности образуются прозрачные полимерные упрочняющие пленки. Упрочнить стекло можно травлением его в плавиковой кислоте (НF), при этом удаляются поверхностные дефекты, и качество стекла улучшается. Для дальнейшего упрочнения стекла изготавливают силикатные триплексы, которые представляют собой два закаленных стекла склеенные прозрачной эластичной пленкой (обычно лавсановой). Для увеличения теплоизоляции изготавливают трехслойное стекло – термопан, состоящее из двух стекол и воздушного пространства между ними. Для остекленения транспорта применяются закаленные стекла, триплексы и термопаны. В оптические стекла добавляют оксид свинца, в светорассеивающие – соли фтора, в стекло задерживающее инфракрасное излучение – окислы железа и ванадия и т.д. Из стекла изготавливают стекловату, стекловолокно, стеклоткани, стеклорагожу и т.д. Их применяют для теплоизоляции, звукоизоляции. Ситаллы – это стеклокристаллические материалы, получающиеся путем полной или частичной управляемой кристаллизации. От стекол ситаллы отличаются мелким кристаллическим строением. Ситаллы получают путем плавления стекольной шихты с добавкой катализаторов, охлаждения до пластического состояния, формования изделий и их ситаллизации. В состав стекла входят LiO2, Al2O3, SiO2, MgO, COO и другие катализаторы, а также соли светочувствительных металлов Au, Ag, Cu, фтористые, фосфатные соли, соединения TiO2. Ситаллы делятся на: фотоситаллы, термоситаллы, шлакоситаллы. Фотоситаллы получают из литиевого стекла с нуклеаторами – коллоидными красителями. Фотохимический процесс протекает при облучении стекла ультрафиолетовыми или рентгеновскими лучами. Термоситаллы получают из стекол MgO Al2O3SiO2, CaOAl2O3SiO2 с добавками TiO2, FeS, нуклеаторов. Шлакоситаллы получают из доменных шлаков с катализаторами (сульфаты, порошки железа, соединения фтора). Из ситаллов изготовляют подшипники, детали двигателей, жаростойкие покрытия, абразивы, фильеры, сопла реактивных двигателей.

Керамические материалы Керамика – это неорганический материал получаемый в основном из порошков. Они восстанавливаются, смешиваются, формуются, прессуются, обжигаются при температурах 1200-25000 С. Керамика может быть кислородная и бескислородная. Кислородная керамика получается на основе чистых окислов Al2O3, ZrO2, MgO, CaO, BeO, ThO2, UO2 и т.д. Структура однофазная, пористая, стекловидная, прочная на сжатие, хрупкая на удар и растяжение, не подвержена окислению. Керамика на основе корунда (Al2O3) обладает высокой прочностью до 12000С, химически стойка, отличный диэлектрик, хороший инструментальный материал с красностойкостью до 12000С, твердостью 92-93 НRС. Из корундового материала (микролита ЦМ-232) изготавливают резцовые пластинки, фильеры, насадки, сопла, матрицы, подшипники, свечи зажигания, тигли для плавки металла и т.д. Из циркониевой керамики (ZrO2) изготавливают тигли, покрытия для металлов, футеровку печей. Керамика из MgO, CaO хорошо стоит в печах при основных шлаках и используется для изготовления тиглей, футеровки печей. Бериллиевая керамика отличается высокой теплопроводностью, очень термостойкая, рассеивает ионизирующее излучение высоких энергий, замедляет тепловые нейтроны, используется в полупроводниках. Керамика на основе урана, тория имеет высокую температуру плавления, плотность, удельный вес, радиоактивность. Делают тигли для плавки радия, платины, иридия. Бескислородная керамика изготавливается на основе карбидов (МеС), боридов (МеВ), нитридов (МеN), силицидов (МеSi). Эта керамика отличается высокой огнеупорностью (2500-35000С), твердостью до 90-97 НRс, износостойкостью, красностойкостью до 900-10000С (силициды до 1300-17000С). Карбид кремния (SiC) – карборунд выдерживает температуры 1300-17000С, тверд, устойчив к кислотам. Изготавливают нагревательные стержни, чехлы термопар, абразивный инструмент, защитное покрытие для графита. Бориды (МеВ) обладают высокой тепло- и электропроводностью, износостойки, тверды, не окисляются. Распространены TiB2, ZrB2 и другие. Их легируют кремнием, что делает их устойчивыми до температур плавления. Диборид циркония ZrB2 устойчив в расплавах Al, Cu, чугуна, стали. Изготавливают чехлы термопар до температур 20000 С, тигли, трубы и т.д. Нитриды (МеN) высокотермостойкие материалы имеют низкую тепло- и электропроводность, при обычной температуре – изоляторы, при повышенной – полупроводники, стойки к окислению, действию расплавленных металлов, шлаков. Нитрид бора (ВN) имеет α и β решетки. ВN – α имеет гексоганольную решетку (белый графит). Это мягкий порошок стойкий к восстановительной среде, используется как огнестойкий смазочный материал, диэлектрик при 18000С. ВN – β – алмазоподобный (эльбор). Температура плавления его ~30000 C, плотность 3450 кг/м3. Он является заменителем алмаза, стоек к окислению до 20000 C. Нитрид кремния (Si3N4) прочный, износостойкий материал, жаропрочен, устойчив к окислению до 16000 C. Он превосходит практически все материалы по прочности при высоких температурах, стоек к коррозии и эрозии, не боится перегрева. Из него изготавливают головки блоков цилиндров, поршни и т.д. Силициды (МеSi) отличаются полупроводниковыми свойствами, окалиностойкостью, стойкостью к кислотам и щелочам. Их применяют до 1300 - 17000 C. До 10000 C силициды не реагируют со свинцом, оловом, натрием. Дисилицид молибдена (Мо Si2) используется в качестве нагревателей до 17000 С в течении многих тысяч часов. Из МоSi2 изготавливают лопатки газовых турбин, сопловые вкладыши, подшипники для работы при высоких температурах. Он отличный смазочный высокотемпературный материал. Сульфиды. Из сульфидов практически применяется МоS2 как антифрикционный материал в сухом виде на воздухе до 150-4000 С, в вакууме до 14000 С, в среде инертных газов до 15400 С. МоS2 электропроводен, немагнитен, стоек к радиации, воде, маслам. Начинает окислятся при температурах более 4000 С, превращаясь в МоО3 (абразив).

9.10. Формообразование изделий из неметаллических материалов Пластмассы всё больше внедряются в производство вместо металла. Коэффициент использования материала составляет 85-95 %, малая трудоемкость, высокая механизация и автоматизация. При выборе технологии изготовления деталей учитывается серийность, термопластичность и термореактивность, конструктивность, стоимость и т.д. Полимеры могут перерабатываться в высокоэластичном, вязкотекучем состояниях. Полуфабрикаты и заготовки поставляются в виде матов, таблеток, гранул. К подготовительным операциям относятся смешивание, вальцевание, таблетирование, сушка и подогрев, гранулирование. При переработке термопластов в вязкотекучем состоянии формующий инструмент охлаждается, а при переработки реактопластов – нагревается для полного затвердевания изделия. Для переработки термопластов используют: прессование, экструзию, литье под давлением, центробежное литье, свободное литье, каландрование. Реактопласты перерабатываются методом прессования (прямое и литьевое). Экструзия (выдавливание по типу мясорубки) осуществляется на одно - двух червячных экструдерах (рис. 59). Встречаются плунжерные, поршневые экструдеры, чтобы не разрушать волокна.

1 –материальный цилиндр, 2 –червяк, 3 –загрузочное устройство, 4 –формующий инструмент, 5 –нагреватели, 6 –опорный узел, 7 –электродвигатель, 8 –редуктор, 9 –муфта

Рисунок 59 – Схема одночервячного экструдера

Литье под давлением производиться на литьевых машинах разных конструкций в зависимости от способа литья, степени нагрева, материала (рис. 60). Все виды литья включают следующие основные операции: а) подогрев материала (пластификация); б) впрыск материала в форму; в) выдержка под давлением на охлаждение (отверждение), удаление отливки.

1 – гидроцилиндр смыкания форм, 2 и 6 –неподвижные плиты, 3 –колоны, 4 – подвижная плита, 5 –форма, 7 –червяк, 8 –пластификационный цилиндр, 9 –бункер для материала, 10 –привод, 11 –гидроцилиндр

Рисунок 60 – Схема одноцилиндровой литьевой машины

Центробежное литье производиться на центробежных машинах с горизонтальной или вертикальной осью вращения (рис. 61). Этим способом получают тела вращения.

а - обертывание оправки; б - вращение; в - отверждение; г - снятие отвержденной обертки с оправки

Рисунок 61 – Схема центробежного литья

Прессование производится на прессах с помощью пресс-форм различной сложности в зависимости от конфигурации (конструкции) детали (рис. 62).

1 - деформирующая насадка; 2 - подвижная плита; 3, 7 - изоляция; 4 - полуформа (пуансон); 5 - извлекаемая готовая деталь; 6 - полуформа (матрица); 8 - станина пресса; а - пространство для выталкивающего приспособления; b - расстояние между плитами; D- глубина детали; s=2D - минимальный ход между плитами

Рисунок 62 – Детали и параметры пресса

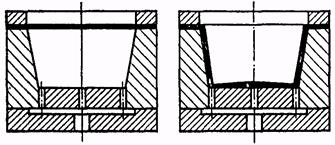

Для изготовления деталей сложной конфигурации с применением знаков, вставок, арматуры используют метод литьевого прессования (рис. 63).

1 –литьевой плунжер; 2 –литьевая камера; 3 –литниковая система; 4 –оформляемая полость; 5 –знак (вставка); 6 –выталкиватель.

Рисунок 63 – Схема литьевого прессования На рисунке 64 показаны детали и параметры литьевого пресса.

1 - деформирующая насадка; 2 - подвижная плита; 3, 7 - изоляция; 4 - полуформа (пуансон); 5 - извлекаемая готовая деталь; 6 - полуформа (матрица); 8 - станина пресса; а - пространство для выталкивающего приспособления; b - расстояние между плитами; D- глубина детали; s=2D - минимальный ход между плитами Рисунок 64 – Детали и параметры пресса

Каландрование, как и вальцевание, заключается в непрерывном продавливании полимерного материала через зазор между вращающимися навстречу один другому валиками (рис. 65). Кроме получения листовых и пленочных материалов каландрование применяют для нанесения полимерных покрытий на текстильное и бумажное полотно с нанесением теснения (рельефного рисунка).

а б в г д

а - вертикальное; б - L-образное; в - Г-образное; г - Z-образное; д - S-образное

Рисунок 65 – Расположение валков в каландрах Метод переработки пластмасс в высокоэластичном состоянии показан на рисунке 66. Формование производиться механической вытяжкой. Чаще всего применяют вакуумное и пневматическое формование (рис. 67, 68, 69, 70).

1 - плунжер пресса; 2 - верхняя плита пресса; 3 - патрубки для подачи пара; 4 - матрица; 5 - формуемое изделие; 6 -смола; 7 - заготовка; 8 - направляющие колонки; 9 - ограничители; 10 - пуансон; 11 - нижняя плита пресса

Рисунок 66- Схема формования заготовок матрицей

а - исходное положение; б - момент окончания формования

Рисунок 67 – Формование механической вытяжкой

а б

а - исходное положение; б - формование детали

Рисунок 68 – Негативное вакуумное формование

а - исходное положение; б - подвод пневмокамеры; в - оформление детали Рисунок 69 – Позитивное пневмоформование

а - исходное положение; б - предварительная механическая вытяжка; в – окончательное оформление детали

Рисунок 70 –Негативное механо-вакуумное формование Для повышения производительности труда часто применяют формование изделий из жидких полимеров (смол), заливкой их в формы, пресс-формы. Методом полива получают кино и фотопленки, целлофан, полиамидные и др. пленки, проливая полимер через фильеру на движущуюся транспортерную ленту. Формующий инструмент изготавливают из стали, чугуна, латуни, гипса, дерева и др. материалов. Подготовленный для литья материал (смола, полимеры) с добавленными отвердителями, катализаторами, наполнителями, красителями и др. добавками заливают в форму, прессуют и т.д. Композиционные армированные материалы изготавливаются методом прессования (механического, пневматического и т.д.), формуются на специальном оборудовании с напылением, пропиткой, намоткой, протяжкой, центробежным формованием и т.д. На рисунке 71 показано нанесение покрытия напылением, на рисунке 72 показана технология изготовления изделия ручной укладки. Разновидность некоторых распылителей показаны на рисунке 73. На рисунке 74 показана схема процесса формования намоткой волокном. На рисунке 75 показан роботизированный автомат для изготовления корпуса небольшой лодки. На рисунке 76 показано формование кожуха из модифицированных акриловых смол. На рисунках 77 и 78 показано контактное формование эластичной диафрагмой и давлением пресса. На рисунке 79 показаны некоторые способы намотки оболочки из стекловолокна и других нитей. На рисунках 80 и 81 показана установка для слоевого изготовления деталей. Многие детали из пластмасс получают в твердом состоянии методом объемной листовой штамповки с вытяжкой и термоформованием (полиэтилен, полипропилен, полистирол, поливинилхлорид). Используется также разделительная штамповка (вырубка, пробивка, зачистка и т.д.).

1 - ровинг; 2 - смола с катализатором; 3 - рубильное устройство; 4 - смола с ускори- телем; 5 - уплотненный слой; 6 - валик; 7 - форма

Рисунок 71 – Безвоздушная система напыления с двумя емкостями:

1 - форма; 2 - разделительная пленка; 3 - наружный смоляной слой; 4 - стекловолокно; 5 - ручной валик; 6 - смола в смеси с катализатором

Рисунок 72 - Элементы конструкции формы и изделия при формовании ручной укладкой

а - с наружным смещением, типа 3 (“Джонсон”): 1 - катализатор; 2 - рубленое волокно; 3 - полиэфир; б, в - с безвоздушным наружным смешением, соответственно типа 1 (реактивный конус) и типа 2 (стекломат)

Рисунок 73 – Разновидности распылителей

1 - ровинг; 2 - натяжное устройство; 3 - емкость со смолой; 4 - челнок; 5 - вал; 6- электродвигатель; 7 - редуктор; 8 - цепь; 9 - сухарь; 10 - рельсовый путь; 11 - изделие; l - ход; t – выстой

Рисунок 74 - Схема процесса формования намоткой волокном

1 - привод продольного перемещения; 2 - форма; 3 - распылительное сопло; 4 – пово ротная головка; 5 - подача стекловолокна; 6 - привод вертикального перемещения; 7 - привод поперечного перемещения; 8 - кабель; 9 - подача смолы; 10 - ленточные про- граммоносители Рисунок 75 -Трехкоординатный роботизированный автомат для напыления

а - нагрев полиакрилатного листа; б - форма для вакуумного формования; в - извлечение формы, переворачивание и установка ее в зажимы; г - напыление на полиакрилатный лист; д - прикатка и отверждение; е - извлечение изделия и обрезка кромок

Рисунок 76 -Схема процесса формования кожуха с покрытием

1 - эластичная диафрагма; 2 - крышка формы; 3 - канал для подачи сжатого газа; 4 - боковое выпускное отверстие; 5 - канал для соединения с атмосферой или вакуумом; 6 - композиционный материал; 7 - вертикальное выпускное отверстие

Рисунок 77–Формование с эластичной диафрагмой под давлением (зажимы не показаны)

1 - верхняя плита пресса; 2 - нагреватели; 3 - камера, заполняемая сжатым газом; 4 - коллектор для подачи сжатого газа; 5 - защитный слой из силиксанового каучука; 6 - форма; 7 - композиционный материал; 8 - выпускное отверстие; 9 - плунжер; 10 – кол- лекторы для соединения с атмосферой или вакуумом; 11 - нижняя плита пресса

Рисунок 78 – Формование с эластичной диафрагмой под давлением в прессе

1 - полярная; 2 - спиральная перекрестная; 3 - продольная; 4 - кольцевая; 5 – спираль- ная широкой лентой; 6 - простая овальная; 7 - строго сферическая

Рисунок 79 – Схемы намотки оболочек

1- ленточный конвейер; 2 - предварительно пропитанный материал; 3 - ведущий ва- лик; 4 - оправка; 5 - уплотняющий валик; 6 - натяжной ролик

Рисунок 80 - Схема установки для слоевой обертки

1 - препрег слоевой обертки; 2 - уплотняющий валик; 3 - оправка; 4 - ленточный кон- вейер; 5 - натяжной ролик; 6 - электродвигатель Рисунок 81 – Установка слоевой обертки

Из композиционных материалов изготавливают сандвичевые конструкции (сотовые) для машиностроения, строительства и других отраслей промышленности. На рисунке 82 показана сотовая конструкция. Основные материалы для их изготовления: дерево, бумага, арамидные смолы, пенопласты, стеклопласты, лист и полоса разных металлов (железо, алюминий, медь, никель, нержавеющая сталь и т.д.). На рисунке 83 показана схема изготовления сотового заполнителя. Форма ячеек может быть разных конструкций, показанных на рисунке 84. из рисунка видно, что В и С могут быть получены только методом рифления. При производстве сотовой структуры типа F из сплавов используется сварное соединение ячеек. В заполнителе E использован изгиб по одной оси, в G и H - по двум осям. Варианты A, C и D отличаются степенью растяжения сотового заполнителя: С - полностью растянутый; D - растяжение на 50 %; В - структура с усиленными слоями.

Рисунок 82 – Сандвичевая (сотовая) конструкция

Рисунок 83 – Схема изготовления сотового заполнителя

Рисунок 84 - Различные виды конфигураций ячеек в сотовых заполнителях Из резины изготавливают шины, камеры, приводные ремни, транспортерные ленты, шланги, трубы, шнуры, сальники, кольца, амортизаторы, детские игрушки и т.д. методами не отличающимися от переработки и обработки пластмасс. Графит и изделия из него получаются в основном методом прессования: электроды, блоки, пластины, тигли и т.д. Графитовые ткани, фетры получают осаждением пиролитического графита на подложке. После упрочнения, графитизации, химической обработке получают ткани, выдерживающие очень высокие температуры. Ткани ткут, вяжут и т.д. Из неорганического стекла изготавливают оконное стекло, трубы, банки, бутылки, изоляторы, автостекло, оптическое стекло. К технологическим методам изготовления относится прокатка, прессование, литье, формование, механическая обработка, выдувание в металлическую форму. Детали сложной конфигурации изготавливают методом спекания стеклянных порошков. Примеры изделий из неметаллических материалов приведены на рисунках 85, 86, 87, 88, 89.

Рисунок 85 – Горизонтальный стабилизатор самолёта F-14A

Рисунок 86 – Средняя секция длиной 10,4 м английского минного тральщика

Рисунок 87 – Цельностеклопластиковый самолет «Игл 1» фирмы «Виндекер»

Рисунок 88 – Конструкция предкрылка из боропластика самолета С-5А

1 - узел крепления подъемника (в трех точках) из алюминиевого сплава; 2 - несущая опора; 3 - швеллерные лонжероны; 4 - синусоидальные лонжероны с нервюрами; 5 - нижняя панель обшивки; 6 - эпоксиборопластик; 7 - углепластик типа А/S; 8 - титан

Рисунок 89 – Изготовленный из композита горизонтальный стабилизатор

Список использованной литературы

1. Волков В. Н. Производство высокомарганцовистой стали Г13Л. – Усть-Каменогорск: ВКГТУ, 2001 2. Гольдштейн М. И. и др. Специальные стали.– М.: Металлургия, 1985 3. Гудремон Э.Специальные стали, 2 тома /Под редакцией А. С. Займовского. – М.: Металлургия, 1966 4. Гуляев А. П. Металловедение. – М.: Металлургия, 1977 5. Конструкционные материалы: Справочник / Под общ. ред. Б. Н. Арзамасова. М.: Машиностроение, 1990 6. Лахтин Ю. М., Леонтьева В. П. Материаловедение. – М.: Машиностроение, 1990 7. Лунев В. В. Сера и фосфор в стали. – М.: Металлургия, 1988 8. Материалы в приборостроении и автоматике: Справочник / Под редакцией Ю. М. Пятина, М.: Машиностроение,1982г 9. Порошковая металлургия: Справочник, материалы, технология, свойства, область применения. – Киев: Наукова думка, 1985 10. Справочник по композиционным материалам в 2 книгах/ Под редакцией Б. Э. Геллера, М.: Машиностроение,1988 11. Справочник технолога- приборостроителя в 2 томах / Под редакцией Н. В. Сыроватченко, М.: Машиностроение,1980 12. Справочник металлиста в 5 томах / Под редакцией А. Г. Рахштадта, М.: Машиностроение,1990 13. Справочник по пайке/ Под редакцией И. Е. Петрунина, М.: Машиностроение,1984 14. Термомеханическая обработка стали/ Под редакцией М. Берштейна.– М.: Металлургия, 1983 15. Уткин Н. И. Производство цветных металлов. – М.: Интермет инжиниринг, 2000 16. Фалиппов М. А. и др. Стали с метастабильным аустенитом.– М.: Металлургия, 1988 17. Фетисов Г. П. Материаловедение и технология металлов. – М.: Высшая школа, 2000

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.013 с.) |