Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

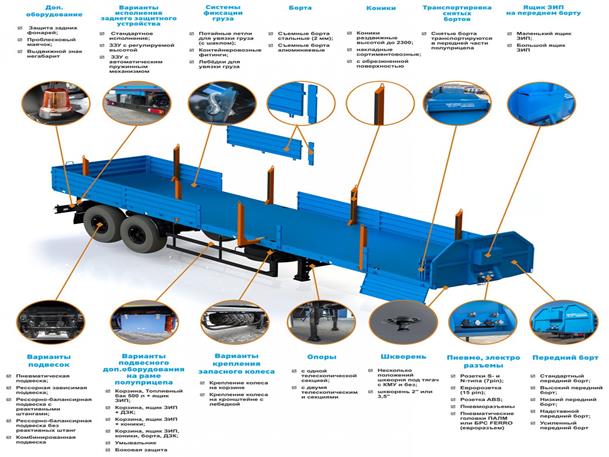

Дополнительное оборудование бортового полуприцепа

Задания для отчета:

Преподаватель__________________________________________Толстихин В. Н.

Лабораторная работа №26

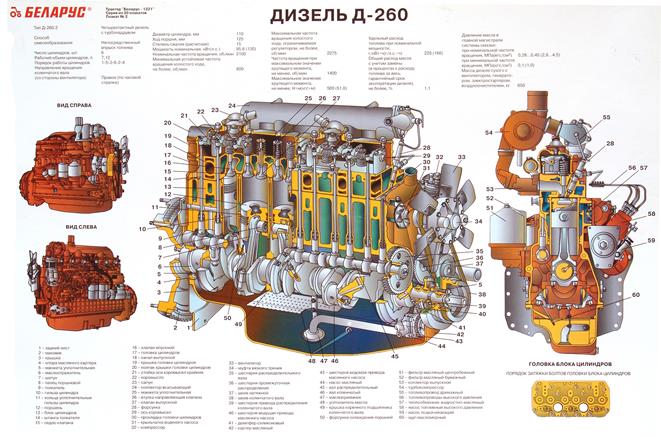

Тема: Диагностирование двигателя.

Наименование работы: Диагностирование двигателя.

Цель занятия: научиться производить контрольный осмотр автомобиля и двигателя, проверять уровень масла в картере двигателя, охлаждающей жидкости в расширительном бачке. Производить контрольный пуск двигателя.

Приобретаемые навыки и умения: Уяснить принцип работы системы КШМ, понять общее устройство в сравнении разных ДВС. Оснащение рабочего места: Плакаты, планшеты, двигатель (Д-260), письменный стол, стулья. Правила техники безопасности при выполнении работы: Запрещается в отсутствии преподавателя и без разрешения запускать двигателя, включать разрезы. Необходимо содержать рабочее место в чистоте, не загромождать проходы. Используемая литература: Л. М. Гуревич, Е. М. Сорокин, А. С. Лисин, В. К. Вахламов. Техническая литература автомобиль КАМАЗ, ГАЗ, трактора МТЗ. Последовательность выполнения лабораторной работы: Произвести внешний осмотр автомобиля. Убедиться в отсутствии подтеканий топлива, охлаждающей жидкости и моторного масла. Произвести внешний осмотр двигателя и навесного оборудования установленного на нем. Произвести пуск двигателя, прослушать его работу, произвести контроль работы по встроенным приборам. Оценить работу двигателя на различных режимах работы

Задания для отчета:

Преподаватель__________________________________________Толстихин В. Н.

Лабораторная работа №27

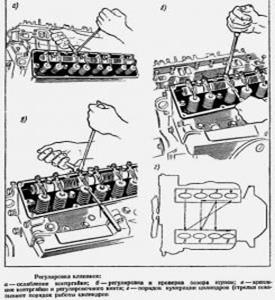

Тема: Проверка и регулировка тепловых зазоров в ГРМ.

Наименование работы: Проверка и регулировка тепловых зазоров в ГРМ.

Цель занятия: Изучить технологию регулировки тепловых зазоров клапанов газораспределительного механизма и приобрести навыки по ее проведению.

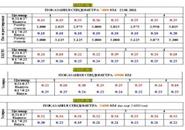

Приобретаемые навыки и умения: Уяснить принцип работы системы ГРМ, понять общее устройство в сравнении различных ДВС. Оснащение рабочего места: Плакаты, планшеты д вигатель ЗМЗ-53, набор щупов, пусковая рукоятка, отвертка, комплект ключей, письменный стол, стулья. Правила техники безопасности при выполнении работы: Запрещается в отсутствии преподавателя и без разрешения запускать двигателя, включать разрезы. Необходимо содержать рабочее место в чистоте, не загромождать проходы. Используемая литература: Л. М. Гуревич, Е. М. Сорокин, А. С. Лисин, В. К. Вахламов. Техническая литература автомобиль КАМАЗ, ГАЗ, трактора МТЗ. Общие сведения Тепловой зазор обеспечивает герметичную посадку клапана на седло при тепловом расширении деталей во время работы двигателя. Для каждой модели двигателя установлена оптимальная величина теплового зазора в клапанных механизмах (таблица 1). Таблица 1 Тепловые зазоры в клапанных механизмах

Впускной клапан | Выпускной клапан | ||||||

| ВАЗ-2101 - ВАЗ-2107, 412Э | 0,15 | 0,15 | ||||||

| ЗМЗ-2401 | 0,35-0,4 – для выпускных клапанов 1 и 4 цилиндров; 0,4-0,45 – для остальных | |||||||

| ЗМЗ-53, ЗИЛ-130, ЯМЗ-236, ЯМЗ-238 | 0,25-0,30 | 0,25-0,30 | ||||||

| КамАЗ-740, КамАЗ-741 | 0,15-0,20 | 0,20-0,25 | ||||||

| РАБА-МАН | 0,2 | 0,25 | ||||||

В процессе эксплуатации вследствие износа или нарушения регулировки величина теплового зазора может изменяться, отклоняясь от оптимальных значений. Как увеличение, так и уменьшение тепловых зазоров отрицательно сказывается на работе газораспределительного механизма и двигателя в целом. При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов. При очень малых зазорах не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности, клапаны перегреваются, что может привести к прогару фасок. Таким образом, регулировка тепловых зазоров клапанов устраняет преждевременный износ деталей газораспределительного механизма, позволяет восстановить фазы газораспределения, повысить наполнение цилиндров, их компрессию и в итоге мощность двигателя.

Зазоры проверяют и при необходимости регулируют периодически во время выполнения технического обслуживания. Тепловые зазоры в газораспределительном механизме регулируют на холодном (15 – 25 ͦС) двигателе при полностью закрытых впускных и выпускных клапанах. Зазор измеряют плоским щупом. Пластинки щупа, по толщине равные требуемому зазору, должны проходить в зазор при легком нажатии. Если зазор задан допускаемым пределом, щуп, толщина которого равна нижнему значению предела, должен входить в зазор легко, а равный верхнему значению предела – с легким усилием. Перед регулировкой клапанов необходимо проверить крепление головки блока и гаек крепления стоек коромысел.

|

|

Порядок

Регулировку клапанов ГАЗ-53 должен выполнять человек, имеющий хотя бы минимальное представление о работе двигателя внутреннего сгорания и опыт починки автомобиля.

Существуют два основных способа настройки. Второй метод применяется в основном для автомобилей со значительным пробегом. Каждый из них исполняется только на холодном моторе, так как при нагреве детали мотора расширяются – выставить зазор корректно не представляется возможным. Для этого применяются контргайка и винт под отвёртку для регулировки, которые крепятся на плечо коромысла.

Первый способ:

Порядок регулировки клапанов ГАЗ-53

- Поршень цилиндра №1 докручивается до отметки верхней мёртвой точки.

- Метки на шкиве и зубчатом указателе, прикреплённом к торцу движка, должны совпадать.

- По заводским рекомендациям зазор между ножкой клапана и кулачком коромысла должен составлять 0,25–0,3 мм.

- При приличном пробеге ГАЗ-53 детали изнашиваются и указанный выше нормальный размер зазора несколько увеличивается.

- Водители со стажем рекомендуют использовать щуп толщиной 0,4 мм, но чаще оптимальная величина зазора определяется «на глаз».

- Ослабляя контргайку необходимо зафиксировать регулировочный винт посредством отвёртки.

- Выставляя зазор важно поворачивать винт медленно до полного зажатия щупа.

- Щуп удаляют, только убедившись в верности выполнения настройки.

- Те же манипуляции проделываются и для второго клапана на данном цилиндре.

- Прежде чем перейти к регулировке клапанов каждого последующего цилиндра коленчатый вал нужно провернуть на 90 градусов.

- Остальные клапаны настраиваются в такой последовательности цилиндров – 5, 4, 2, 6, 3, 7, 8.

Второй способ:

Этапы регулировки клапанов ГАЗ-53

- Принцип регулировки клапанов ГАЗ-53 идентичен с тем, что описан в первом способе, меняется лишь порядок.

- После поворота поршня цилиндра до совпадения отметок настраиваются сначала впускные клапаны цилиндров 1, 3, 7, 8.

- Затем, необходимо отрегулировать выпускные клапаны цилиндров 1, 2, 4, 5.

- Завершающий этап – настройка оставшихся клапанов с предварительным поворотом коленчатого вала на 360 градусов.

Выполнить описанные действия и произвести полную настройку при наличии некоторого опыта и базы знаний можно всего за час, сэкономив кучу времени и средств на ремонте двигателя. Но следует быть предельно осторожным и визуально контролировать каждый этап.

Клапаны, установленные в движке ГАЗ-53, являются пустотелыми и изготовленными из стали. Для обеспечения лучшего и более быстрого охлаждения деталей в состав металла добавляют натрий. Детали изготавливаются в заводских условиях и такой брак, как недостаточное количество натрия, очень сложно отследить. Хотя данная ситуация является распространённой. Результат – снижение износостойкости втулки детали.

|

|

Клапанный механизм ЗМЗ-53

Заранее отмерить срок службы и предугадать момент выхода из строя невозможно, но прохождение регулярного технического осмотра и обслуживания значительно снизит риск поломки двигателя.

Наплавление в виде сплава марки XH-60ВУ, которым покрывают головку и сальники клапанов рассматриваемого грузовика, поможет значительно усилить защиту деталей от износа, поломки и перегрева даже при работе двигателя на повышенных оборотах. Наибольшая нагрузка приходится на седло клапана, так оно подвержено воздействию сильной вибрации.

Двигатель – это сердце автомобиля, а клапаны отвечают за подачу в него горюче-смазочных материалов, которые можно сравнить с кровью в организме. От технического состояния, правильности и эффективности работы каждой из этих составляющих зависит качество и длительность срока службы всего ГАЗ-53.

Задания для отчета:

1. Описать общее устройство ГРМ.

2. Описать последовательность регулировки клапанов первым и вторым способом.

3. Описать отличая способов регулировки преимущества и недостатки.

Преподаватель__________________________________________Толстихин В. Н.

Лабораторная работа №28

Тема: Диагностирование и регулировка карбюраторов.

Наименование работы: Диагностирование и регулировка карбюраторов.

Цель занятия: Для проведения качественной диагностики карбюратора необходимо изучить детали карбюратора, оказывающие влияние на работу двигателя, их взаимодействие и изменение их структурных параметров в процессе эксплуатации. Изучить регулировку карбюраторов.

Приобретаемые навыки и умения: Уяснить принцип диагностирование и регулировка карбюраторов.

Оснащение рабочего места: Автомобили ЗИЛ-130 и ГАЗ-53А с работающими двигателями; карбюраторы К-88, К-84, К-126, К-124; ключи гаечные, отвертки, шаблоны для проверки установки игольчатого клапана; переходник со стеклянной трубкой для проверки уровня топлива; противни для деталей карбюраторов; плакаты, справочные материалы.

Правила техники безопасности при выполнении работы: Запрещается в отсутствии преподавателя и без разрешения запускать двигателя, включать разрезы. Необходимо содержать рабочее место в чистоте, не загромождать проходы.

|

|

Используемая литература: Л. М. Гуревич, Е. М. Сорокин, А. С. Лисин, В. К. Вахламов. Техническая литература автомобиль КАМАЗ, ГАЗ, трактора МТЗ.

Основная часть.

В процессе эксплуатации автомобиля происходит износ деталей карбюратора и его привода, изменяется регулировка некоторых сопряжений, нарушается герметичность соединений.

Наиболее характерные неисправности карбюраторов следующие: выработка игольчатого клапана поплавковой камеры и связанное с этим переполнение поплавковой камеры топливом; неисправности поплавка; увеличение калиброванных отверстий жиклеров и засорение отверстий; нарушение регулировки холостого хода и механизма управления карбюратором; изменение упругости пластин диффузора; подсос воздуха через неплотности соединений; разработка рабочей поверхности регулировочной иглы главного жиклера.

Первым делом надо проверить уровень топлива в поплавковых камерах карбюраторов К-88 (К-84) и К-126 (К-124) на автомобиле, поставленном на горизонтальную площадку, при работе двигателя на режиме минимальной частоты вращения холостого хода в течение 5 мин. Уровень топлива в карбюраторе К-126 (К-124) проверяют через смотровое окно.

Уровень топлива в карбюраторе К-88 (К-84) можно проверить двумя способами.

Способы диагностики карбюратора:

Первый способ проверки уровня топлива в карбюраторе К-88 (К-84). При работе двигателя на режиме малой частоты вращения холостого хода следует отвернуть пробку контроля уровня топлива и через открывшееся контрольное отверстие наблюдать за уровнем топлива (глаз должен находиться на уровне контрольного отверстия). При правильной регулировке уровень топлива будет виден, и топливо не должно вытекать из отверстия.

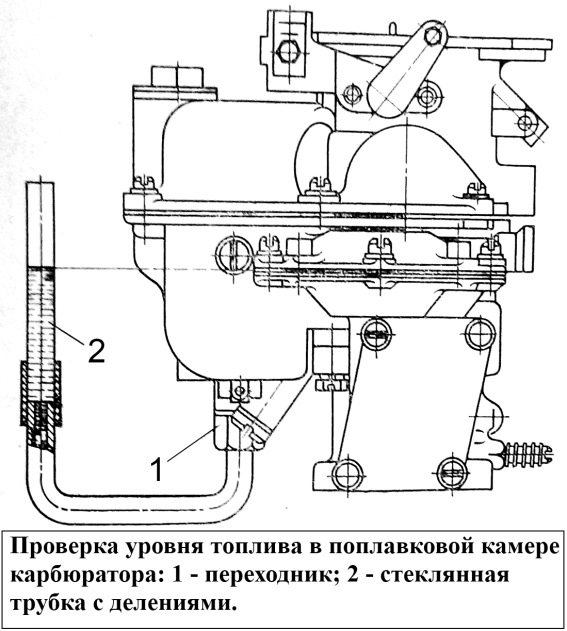

Рис. 1. Проверка уровня топлива в поплавковой камере карбюратора: 1 - переходник, 2 - стеклянная трубка с делениями.

Второй способ проверки уровня топлива в карбюраторе К-88 (К-84). Необходимо отвернуть пробку, закрывающую канал клапана экономайзера с механическим приводом, и на ее место ввернуть переходник, заканчивающийся стеклянной трубкой с нанесенными на ней рисками, указывающими пределы колебания уровня топлива (рис.1).

2. Отрегулировать карбюраторы на минимально устойчивую частоту вращения холостого хода.

Минимальная частота у всех карбюраторов регулируется с помощью упорного винта, ограничивающего закрытие дроссельной заслонки (заслонок) и винтами, изменяющими состав горючей смеси.

Минимальная частота регулируется только при прогретом двигателе и совершенно исправной системе зажигания. В двухкамерных карбюраторах состав смеси регулируется в каждой камере самостоятельно. При завертывании винтов «качества» смесь обедняется, а при их отвертывании — обогащается.

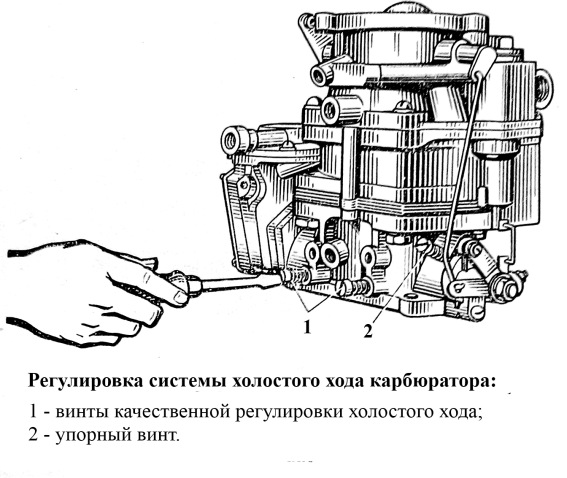

Рис. 2.Регулировка системы холостого хода карбюратора:

1 - винты качественной регулировки холостого хода, 2 - упорный винт

Вначале необходимо завернуть винты «качества» 1 (рис. 2) не туго до отказа, а затем отвернуть каждый винт на 2,5—3,0 оборота. После этого пустить двигатель и установить с помощью упорного винта 2положение дроссельной заслонки, при котором двигатель работает вполне устойчиво. Затем, завертывая или отвертывая один из винтов «качества» 1, находят положение, при котором двигатель будет работать с наибольшим числом оборотов при неизменном угле открытия дроссельных заслонок. Потом повторяют такие же операции со вторым винтом «качества».

|

|

После регулировки состава смеси необходимо попытаться уменьшить частоту вращения холостого хода, отвертывая понемногу упорный винт 2дроссельных заслонок. Затем повторить регулировку винтами 1, как указано выше.

На холостом ходу коленчатый вал двигателя должен вращаться с частотой 450—500 об/мин. Для проверки качества регулировки надо нажать на привод дроссельной заслонки и сразу резко отпустить ее. Если двигатель перестанет работать, то число оборотов надо увеличить за счет завертывания упорного винта дроссельной заслонки.

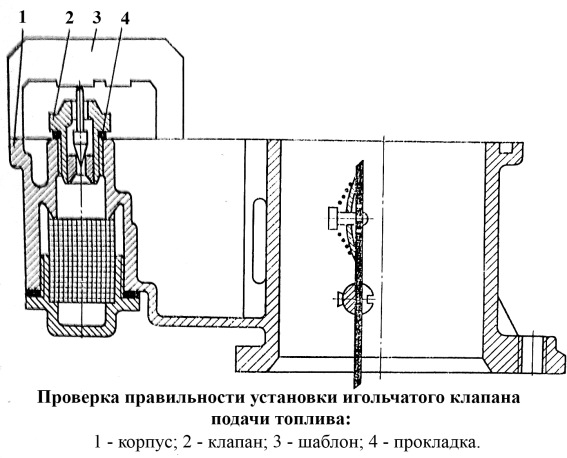

Рис. 3. Проверка правильности установки игольчатого клапана подачи топлива: 1 - корпус, 2 - клапан, 3 - шаблон, 4 - прокладка.

3. Разобрать отдельно подготовленные карбюраторы, изучить взаимодействие поплавка и запорного клапана, способ регулировки уровня топлива в поплавковой камере, регулировку угла открытия дроссельных заслонок при закрытой воздушной заслонке (К-126) и проверить правильность установки узла игольчатого клапана подачи топлива (К-88).

Ход поплавка должен быть таким, чтобы обеспечить ход иглы клапана подачи топлива не менее 2 мм. Ход поплавка регулируется подгибанием специального язычка, расположенного на рычажке поплавка. Уровень топлива повышается при негерметичном поплавке или неисправном клапане, который надо притереть, а поплавок — запаять, удалив из него бензин.

Для регулировки угла открытия дроссельных заслонок при закрытой воздушной заслонке на рычаге привода ускорительного насоса имеется передвижная планка, прикрепленная к нему винтом, в которую упирается выступ рычага привода воздушной заслонки. Угол открытия дроссельной заслонки должен быть 12°. Чтобы его отрегулировать, необходимо закрыть воздушную заслонку, а затем, передвигая планку, приоткрыть дроссельные заслонки таким образом, чтобы расстояние между кромкой дроссельной заслонки и стенкой смесительной камеры было 1,2 мм, что соответствует углу открытия дроссельной заслонки 12°. После этого надо закрепить планку винтом.

Установку узла игольчатого клапана подачи топлива на верхний корпус карбюратора осуществляют с помощью специального шаблона (рис. 3). Расстояние от верхней точки сферы игольчатого клапана до плоскости верхнего корпуса карбюратора, которое должно быть 13,5—13,8 мм, регулируется прокладками.

Задания для отчета:

- Описать операции выполняемые при диагностики карбюратора.

- Описать процесс регулировки карбюратора.

- Описать основные признаки неисправности карбюратора.

Преподаватель__________________________________________Толстихин В. Н.

Лабораторная работа №29

Тема: Проверка и установка зажигания на бензиновых двигателях.

Наименование работы: Проверка и установка зажигания на бензиновых двигателях.

Цель занятия: Сформировать практические навыки по установке зажигания на двигатель. Закрепить теоретические знания.

Приобретаемые навыки и умения: Уяснить принцип работы системы зажигания, понять общее устройство и регулировку клапанов.

Оснащение рабочего места: Плакаты, планшеты, двигатель ЗМЗ 53, комплект инструментов, обтирочный материал, учебная литература, письменный стол, стулья.

Правила техники безопасности при выполнении работы: Запрещается в отсутствии преподавателя и без разрешения запускать двигателя, включать разрезы. Необходимо содержать рабочее место в чистоте, не загромождать проходы.

Используемая литература: Л. М. Гуревич, Е. М. Сорокин, А. С. Лисин, В. К. Вахламов. Техническая литература автомобиль КАМАЗ, ГАЗ, трактора МТЗ.

Порядок выполнения работы.

Установка зажигания при сборке двигателя или на двигателе, с которого снимался привод распределителя

Установку зажигания (рис. 2) необходимо производить в следующем порядке:

1. Вывернуть свечу первого цилиндра (номера цилиндров отлиты на впускной трубе).

2. Установить поршень первого цилиндра перед в.м.т. хода сжатия, для чего: — закрыть отверстие для свечи бумажной пробкой и провернуть коленчатый вал до выталкивания пробки;

— продолжая медленно поворачивать коленчатый вал, совместить метка 2 на шкиве коленчатого вала с риской у цифры 9 (опережение зажигания 9° до в.м.т.) на выступе указателя 1 установки зажигания.

3. Расположить паз на верхнем торце вала привода распределителя (рис. 3) так, чтобы он находился на одной линии с рисками 3 на верхнем фланце 4 корпуса привода распределителя.

4. Вставить привод распределителя в гнездо в блоке цилиндров, обеспечивая к началу зацепления шестерен соосность отверстий под болты в нижнем фланце 2 корпуса привода и резьбовых отверстий в блоке. После установки привода распредели теля в блок угол между пазом на валу привода и линией, проходящей через отверстия на верхнем фланце, не должен превышать ±15°, а паз должен быть смещен к передней части двигателя. Если угол отклонения паза превышает ±15°, то следует переставить шестерню привода распределителя на один зуб относительно шестерни на распределительном валу, что обеспечит после установки привода в блок величину угла в заданных пределах. Если при установке привода распределителя между его нижним фланцем и блоком остается зазор (что свидетельствует о несовпадении выступа на нижнем конце вала привода с пазом на валу масляного насоса), то необходимо провернуть коленчатый вал на два оборота, одновременно надавливая на корпус привода распределителя. После установки привода в блок следует удостовериться в совпадении метки 2 (см. рис.2) на шкиве коленчатого вала с риской у цифры 9 на указателе 1 установки зажигания, расположении паза в пределах угла ±15° и в его смещении к передней части двигателя. Выполнив перечисленные условия, привод необходимо закрепить. 5. Совместить указательную стрелку верхней пластины 12 (см. рис.1) октан-корректора с риской 0 шкалы на нижней пластине 22 и это положение зафиксировать гайками 20.

6. Ослабить затяжку болта 11 крепления распределителя к верхней пластине октан-корректора так, чтобы корпус распределителя провертывался относительно пластины с некоторым усилием, и расположить болт посередине овальной прорези. Снять крышку и установить распределитель в гнездо привода так, чтобы вакуум-регулятор был направлен вперед (электрод ротора должен находиться под контактом первого цилиндра на крышке распределителя и над зажимом вывода низкого напряжения на корпусе распределителя). При данном положении деталей проверить и при необходимости отрегулировать зазор между контактами прерывателя.

7. Установить момент зажигания по началу размыкания контактов, которое можно определить при помощи контрольной лампы напряжением 12 В (сила света лампы не более 1,5 св), присоединенной к выводу низкого напряжения распределителя и массе корпуса. Для установки момента зажигания следует: а) включить зажигание; б) медленно поворачивать корпус распределителя по часовой стрелке до положения замкнутого состояния контактов прерывателя; в) медленно поворачивать корпус распределителя против часовой стрелки до момента загорания контрольной лампы. При этом для устранения всех зазоров в сочленениях привода распределителя следует отжимать ротор также в направлении против часовой стрелки. В момент загорания контрольной лампы вращение корпуса прекратить и мелом отметить взаимное расположение корпуса распределителя и верхней пластины октан-корректора. Правильность установки момента зажигания проверить повторным выполнением пунктов а и б и в случае совпадения меловых отметок осторожно вынуть распределитель из гнезда привода, затянуть болт крепления распределителя к верхней пластине октан-корректора (не нарушая взаимного расположения меловых отметок), и вновь вставить распределитель в гнездо привода. Болт крепления распределителя к пластине можно затянуть, не вынимая распределитель из гнезда привода, если применить специальный ключ с укороченной рукояткой.

8. Установить на распределитель его крышку и присоединить провода высокого напряжения к свечам в соответствии с порядком зажигания цилиндров (1-5-4-2-6-3-7-8), учитывая, что ротор распределителя вращается по часовой стрелке.

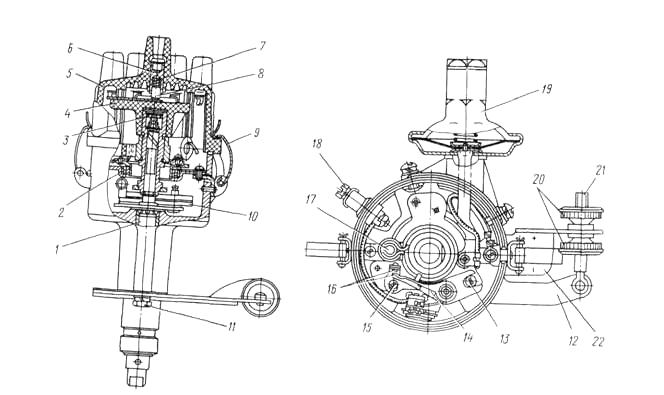

Рис. 1. Распределитель

1 - валик; 2- пластина; 3 - фильц; 4 - бегунок; 5 - крышка; 6 - вывод высокого напряжения; 7 - пружина контакта; 8 - контакт; 9 - защелка крышки; 10 - центробежный регулятор; 11 - болт крепления верхней пластины к корпусу; 12 - верхняя пластина октан-корректора; 13 - эксцентрик; 14 - рычажок; 15 - винт крепления прерывателя; 16 - контакты прерывателя; 17 - фильц смазки кулачка; 18 - вывод низкого напряжения; 19 - вакуумный регулятор; 20 - регулировочная гайка октан-корректора; 21 - винт регулировочный; 22 - нижняя пластина октан-корректора

Рис. 2. Установка зажигания

1 - указатель установки зажигания; 2 - метка на шкиве коленчатого вала

Рис. 3. Установка привода распределителя

1 - паз на валу привода распределителя; 2 - нижний фланец корпуса; 3 - риска; 4-верхний фланец корпуса

Задания для отчета:

1.Описать по какому цилиндру выполняется установка зажигания.

2. Описать в какой последовательности выполняется установка момента зажигания.

3. Описать, как проверяется правильность установки момента зажигания.

Преподаватель__________________________________________Толстихин В. Н.

Лабораторная работа №30

Тема: Проверка и установка угла опережения впрыска топлива.

Наименование работы: Проверка и установка угла опережения впрыска топлива.

Цель занятия: Сформировать практические навыки по проверки и установки угла опережения впрыска топлива. Закрепить теоретические знания.

Приобретаемые навыки и умения: Уяснить принцип проверка и установка угла опережения впрыска топлива.

Оснащение рабочего места: Плакаты, планшеты, двигатель КамАЗ-740, комплект инструментов, обтирочный материал, учебная литература, письменный стол, стулья.

Правила техники безопасности при выполнении работы: Запрещается в отсутствии преподавателя и без разрешения запускать двигателя, включать разрезы. Необходимо содержать рабочее место в чистоте, не загромождать проходы.

Используемая литература: Л. М. Гуревич, Е. М. Сорокин, А. С. Лисин, В. К. Вахламов. Техническая литература автомобиль КАМАЗ, ГАЗ, трактора МТЗ.

Порядок выполнения работы.

1. Снять с двигателя воздушный фильтр и соединительный патрубок впускных трубопроводов.

Рис. 14 Фиксатор маховика.

2. Оттянуть рукоятку фиксатора (Рис. 14), смонтированного картере маховика, повернуть на 90°и отпустить.

3. Снять крышку люка в нижней части картера сцепления.

4. Провернуть ломиком коленчатый вал в такое положение, при котором фиксатор войдет в паз маховика, а метки на фланце ведомой полумуфты будут находиться вверху.

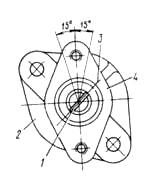

5. Проверить, совпадают ли метки А (Рис. 15) на корпусе ТНВД и Б на муфте опережения впрыска топлива. Если метки совместились, то угол опережения впрыска топлива установлен правильно. Если метки не совместились, необходимо провести установку угла опережения впрыска топлива.

5. Проверить, совпадают ли метки А (Рис. 15) на корпусе ТНВД и Б на муфте опережения впрыска топлива. Если метки совместились, то угол опережения впрыска топлива установлен правильно. Если метки не совместились, необходимо провести установку угла опережения впрыска топлива.

6. Оттянуть рукоятку фиксатора, повернуть на 90°и отпустить в мелкий паз.