Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Какие функции выполняет оперативно-производственное пла- нирование?

А. Уточняет задания годового плана Б. Определяет внутрипроизводственные задания В. Межцеховое и внутрицеховое планирование

Что такое производственная мощность предприятия? А. Максимально возможный выпуск продукции (работ, услуг) при наилучшем использовании ресурсов Б. Суммарная мощность оборудования, установленного на предприятии В. Максимальная производственная программа

Что такое товарная продукция? А. Вся продукция, выпускаемая на предприятии Б. Вся продукция, выпущенная на предприятии и пред- назначенная для реализации на сторону В. Вся продукция, реализованная на сторону

На какую величину валовая продукция отличается от то- варной? А. На величину остатков незавершенного производства Б. Величину остатков нереализованной продукции В. Величину внутризаводского оборота

Как называется перечень наименований выпускаемой пред- приятием продукции? А. Производственная программа Б. Номенклатура В. Ассортимент Темы рефератов 1. Типы планов хозяйственной деятельности предприятия. 2. Методы планирования хозяйственной деятельности предпри- ятия. 3. Стратегические планы и их роль в управлении. 4. Текущие планы, их содержание и назначение. 5. Виды прогнозов и методы их обоснования. 6. Концепции развития и целевые программы. 7. Назначение и содержание бизнес-планов. 8. Бизнес-план создания производства продукции. 9. Бизнес-план развития производства. 10. Совершенствование внутрипроизводственного планирова- ния. Тема 11. оПераТивНо- ПроизводсТвеННое ПЛаНироваНие Программа Подготовка к оперативному планированию: организационное обеспечение планирования производства, формирование номенклатуры цехов и участков, выбор планово-учетной единицы и базовой системы планирования, определение календарно-плановых нормативов. Межцеховое оперативно-календарное планирование производства. Внутрицеховое оперативно-календарное планирование производства. Оперативный учет и контроль хода производства. Оперативное диспетчирование хода производства. Организация обслуживающих и вспомогательных работ.

ОСНОВНыЕ ПОНяТИя И ОПРЕДЕЛЕНИя Оперативнопроизводственное планирование — это разработка планов работы цехов, участков, рабочих мест на короткие отрезки времени: месяц, декаду, сутки, смену, а в некоторых видах массо- вого производства — и на час.

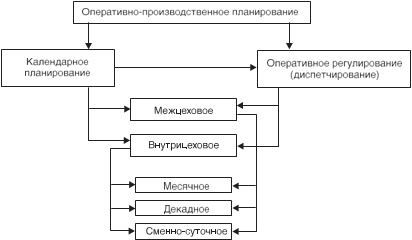

Оперативнопроизводственное планирование подразделяется на следующие виды (рис. 11.1): календарное планирование — основной вид оперативно-произ- водственного планирования, предусматривающий разработку и детализацию в соответствии с бизнеспланом заданий и графиков по предприятию, цехам, участкам, бригадам, рабочим местам на более короткие отрезки времени: месяц, декаду, сутки, смену, час; диспетчирование — централизованное руководство работой всех органов предприятия на основе планаграфика, а также система- тический оперативный учет, контроль и регулирование производ- ства; межцеховое оперативное планирование — установление согласо- ванных и взаимосвязанных между собой месячных плановых зада- ний (производственных программ) отдельным цехам предприятия, вытекающих из производственной программы предприятия и обес- печивающих выполнение этой программы;

2 1

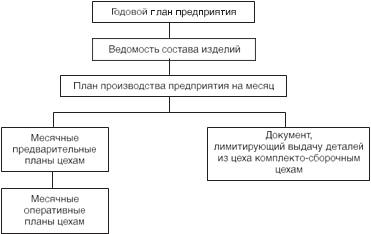

Рис. 11.1 внутрицеховое планирование — устанавливает плановые задания отдельным производственным участкам и рабочим местам на ко- роткие периоды времени: декаду (неделю), сутки, смену, час. Имен- но здесь плановое задание предприятия по выпуску готовой про- дукции преобразуется в конкретное задание каждому рабочему. Схема межцехового планирования представлена на рис. 11.2.

Рис. 11.2 2 2 Расчет планов цехам ведется в порядке, обратном технологиче- скому процессу, т.е. с выпускных цехов. Предварительная программа выпуска деталей в цехе (П вып1) рас- считывается по формуле П вып1 = П зап1 + П с, где П зап1 — предварительная программа запуска деталей в следу- ющем по технологическому процессу цехе; П с — выпуск дета- лей на сторону. После снятия в цехах объема незавершенного производства, переходящего на планируемый месяц, предварительные планы корректируются и составляются оперативные планы. Оперативные планы цеха (П вып2) рассчитываются по формуле

, П зап2 = П вып1 ± D З вц

где П зап2, П вып2 — оперативная программа соответственно запус- ка и выпуска деталей в следующем по технологическому про- цессу цехе; D З мц, D З вц — отклонения соответственно меж- цехового и внутрицехового заделов от нормы. Производственный задел представляет собой совокупность заго- товок, деталей, сборочных узлов, находящихся на различных ста- диях изготовления готовой продукции. Задел, исчисленный в денежном выражении, называется неза- вершенным производством. Общий производственный задел складывается из внутрицехового и межцехового заделов. Внутрицеховые заделы, в свою очередь, со- стоят из технологического, межоперационного, транспортного и контрольного заделов. К межцеховым заделам относятся детали, узлы и заготовки, предназначенные для обеспечения нормальной работы цехов по- требителей. Межцеховой задел слагается из оборотных (текущих) и гарантийных (страховых) запасов. Оборотный задел предназна- чается непосредственно для «питания» цеховпотребителей, а стра- ховой — необходим для предотвращения срыва их работы в случае задержки в подаче по плануграфику.

2 Средняя величина межцехового задела (З мц) определяется по формуле З мц = З об.м/2 + З гар, где З об.м, З гар — соответственно оборотный максимальный и га- рантийный запасы, шт. Календарноплановые нормативы — показатели, характеризую- щие движение производства во времени, являются исходными данными для осуществления всех этапов оперативного планиро- вания. Их применение в зависимости от типов производства при- ведено в табл. 11.1. Таблица 11.1

Различают следующие методы организации производственного процесса: поточный, партионный, индивидуальный. Кроме методов организации производственного процecca следует различать типы организации производства: массовое, серийное, единичное. Между методами организации производственного процесса и типами про- изводства существует взаимосвязь. Так, поточному методу органи- зации производственного процесса, как правило, соответствует массовый тип организации производства, партионному — серий- ный тип производства и т.д. Однако на практике взаимосвязи меж- ду методами организации производственного процесса и типами производства более многогранны: поточный метод проникает в серийное и единичное производство и т.д.

расчет календарно-плановых нормативов

Массовое производство Прежде всего для поточной линии рассчитывается такт (r) пo- точной линии. Такт — интервал времени между последовательным выпуском с поточной линии двух изделий (деталей):

П 90 где t смен — продолжительность смены, рабочего дня, мин; Р п — регламентированные потери, мин; П — количество изделий по плану за смену, рабочий день, шт. Например, если продолжительность смены 8 ч, регламентиро- ванные потери составляют 30 мин, а плановое сменное задание 90 изделий, то такт составит 5 мин. Следовательно, при ритмичной работе через каждые 5 мин должно выпускаться одно изделие. Фонд времени за определенный период (Т) рассчитывается по формуле T = Д ´ t смен ´ К с ´ (1 — 0,01 р), где Д — количество рабочих дней в расчетном периоде; t смен — продолжительность смены, мин; К с — количество смен; p — процент регламентированных потерь рабочего времени на отдых, техническое и организационное обслуживание рабо- чего места. Для поточной линии важное значение имеет соблюдение прин- ципа синхронизации, достигающейся путем установления равен- ства или кратности длительности операций по отношению друг к другу и по отношению к такту поточной линии. Это обеспечивает- ся путем расчета количества рабочих мест на выполнении данной операции. 2 5 Количество рабочих мест (Р м) на каждой операции определяется путем отношения штучного времени (t шт) на операции к времени такта (табл. 11.2): Р м = t шт / r. Если при расчетах количества рабочих мест получатся дробные числа, то в этом случае принимаем в расчет целое число. Отноше- ние расчетного количества рабочих мест (оборудования) к приня- тому количеству характеризует их загрузку. При расчете такта по- точной линии необходимо учитывать изготовление определенной части изделий (полуфабрикатов) для контроля на испытания, по- тери в результате брака и др. Поэтому для обеспечения планового выпуска изделий при расчете такта учитывается план запуска с уче- том процента потерь изделий. План зaпуска (П з) рассчитывается по формуле П = П ´100, з 100 - d где П — план выпуска, шт.; d — процент потерь изделий по раз- личным причинам. Если передача деталей на потоке с одного рабочего места на последующее производится не поштучно, а небольшими партиями (например, при работе на многоместных прессформах и т. д.), то промежуток времени между передачей всех деталей такой партии называют ритмом. Таким образом, ритм (R) равен такту, умножен- ному на количество изделий в транспортной партии, и рассчиты- вается по формуле

R = r ´ n, где n — количество изделий (деталей) в транспортной партии, шт. При расчетах такт может выражаться не только как отрезок вре- мени, приходящийся на одно изделие (деталь), но и в виде обрат- ной величины — темпа поточной линии (Т). Темп определяет ко- личество изделий (деталей), выпускаемых поточной линией за единицу времени. В нашем примере:

r 60 мин

5 шт./мин = 12 шт./ч. Таблица 11.2

Шаг (l) поточной линии — это расстояние между центрами двух смежных рабочих мест. Для примера возьмем шаг поточной линии, равный 8 м. Скорость движения поточной линии (V) зависит от шага и такта (r) поточной линии:

r Исходя из предыдущих данных V = 8 м / 5 мин = 1,6 м/мин. Такты и ритмы в массовом производстве рассчитываются по изделиям, деталям (по всем цехам и участкам). Для того чтобы ра- бота поточной линии осуществлялась бесперебойно, в заданном такте, необходимо насыщение всех операций производственного процесса заделом, уровень которого должен быть строго регламен- тирован. Заделом называются находящиеся на различных стадиях производственного процесса незаконченные обработкой заготов- ки, детали и узлы, т.е. задел — это незавершенное производство в натуральном выражении. В цехах массового производства заделы, находящиеся на про- изводственной линии (участке), называют линейными (внутрили- нейными) или цикловыми заделами. Заделы между производствен- ными участками называют межлинейными (межцеховыми). Линейные (цикловые) заделы подразделяются на технологи- ческие, транспортные, оборотные и страховые (резервные). Технологические заделы (З техн), т.е. заделы, находящиеся непо- средственно на рабочих местах, — это общее количество деталей (изделий), находящихся на всех операциях поточной линии, зави- сящее от количества рабочих мест на каждой операции (Р м), от числа операций в технологическом процессе (m) и от количества деталей, одновременно обрабатываемых на каждом рабочем месте (n 1):

m З техн = å P м n 1. 1

Величина технологического задела определяется одинаково для непрерывнопоточной и прямопоточной линий. Прямопоточное производство отличается от непрерывнопоточного отсутствием признака синхронизации, что обусловливает образование меж- операционных оборотных заделов. В условиях непрерывного по- точного производства величина технологического задела не меня- ется, на прямопоточных линиях величина задела меняется в зави- симости от установленного режима работы станков или других рабочих мест.

Транспортный межоперационный (внутрилинейный) задел на непрерывнопоточных линиях включает все детали, находящиеся на транспортных устройствах, и зависит от порядка передачи де- тали с операции на операцию. При поштучной передаче деталей транспортный задел может ограничиваться одной штукой на каж- дый межоперационный интервал. При передаче деталей в мерной таре транспортный задел увеличивается пропорционально коли- честву деталей в таре. На транспортных устройствах непрерывного действия транс- портный задел на линии (З тр) зависит от длины транспортера (L) и расстояния между осями изделий, находящихся на транспорте- ре (l): З тр = L / l. На прерывных поточных линиях транспортный задел создается как самостоятельный вид накопления деталей только между син- хронными операциями. Транспортный задел между несинхронны- ми операциями перекрывается оборотным и поэтому в расчет не включается. Страховые (резервные) заделы создаются для компенсации воз- можных перебоев и отклонений от такта в работе поточных линий, имеющего особо важное значение для непрерывнопоточного про- изводства. Величина страхового задела (З стр) определяется исходя из уста- новленного периода времени (t n), необходимого для ликвидации перебоев, и такта поточной линии (r) по следующей формуле:

стр 1

где m' — число страхуемых операций, после которых создаются заделы. Величина этого задела не должна превышать сменной потреб- ности в данных деталях. При установлении общей нормы задела для поточной линии все виды заделов суммируются, однако при этом следует учесть воз- можность совмещения различных заделов. Так, при значительном транспортном заделе может уменьшиться величина страховых за- делов и т.д., т.е. общая величина задела может быть принята мень- шей, чем арифметическая сумма ее слагаемых величин. Оборотный межоперационный (внутрилинейный) задел характерен для прямоточного производства и возникает вследствие разной производительности (несинхронной работы) смежных рабочих мест. Между двумя смежными операциями максимальная величина оборотного задела (З об) определяется по формуле З = Tp i - Tp i +1 ,

об t i t i +1

где Т — период совместной работы неизменного числа станков на смежных операциях; p i и p i +1 — число рабочих мест соответ- ственно на предыдущей и на последующей операциях; t i и t i +1 — нормы времени соответственно на предыдущей и пос- ледующей операциях. Межлинейные (межцеховые) заделы создаются между двумя последовательно связанными и поточно работающими участками или цехами и состоят из транспортного, складских оборотного и резервного (страхового) заделов. Транспортный задел включает все детали и заготовки, находя- щиеся в транспортировке между участками (цехами). Межлиней- ный транспортный задел рассчитывается по формулам, приведен- ным для линейного транспортного задела. Оборотный складской задел образуется, когда смежные участки работают с различной сменностью: один из участков работает переменнопоточным, а другой — непрерывнопоточным спосо- бом. Во всех случаях максимальная величина оборотного задела при передаче деталей и узлов транспортными партиями будет рав- на величине транспортной партии подающего участка или цеха. Минимальная величина этого задела будет равна нулю. Резервный складской (страховой) задел создается для обеспече- ния бесперебойной работы питаемого участка при колебаниях в подаче деталей (заготовок) с предшествующего участка. По опыту ряда предприятий страховой задел в готовых деталях устанавлива- ется в размере выработки 1–4 смен.

Серийное производство Основным календарноплановым расчетом серийного произ- водства является определение нормативного размера партий (се- рий) изделий, деталей, заготовок и других предметов труда. Партией деталей называется количество одинаковых деталей, непрерывно изготовляемых на одном рабочем месте с однократной затратой подготовительнозаключительного времени. Размер партии может быть установлен несколькими способами. Так называемая оптимальная величина партии (n) может быть определена по формуле

где В г — годовой объем выпуска деталей, шт.; З н — затраты на наладку и подготовку к запуску партии деталей, руб.; С — се- бестоимость одной детали, руб.; З х — затраты на хранение (в долях стоимости запасов). При расчете размера партии деталей, изготовляемых на обору- довании со сложной наладкой и большим подготовительно-заклю- чительным временем, можно пользоваться следующей форму- лой:

t шт d где t пз — норма подготовительнозаключительного времени; t шт — норма штучного времени с учетом выполнения норм; d — ко- эффициент допустимых потерь на переналадке оборудования в общем фонде рабочего времени. Величины t пз и t шт берут по ведущей операции или по операции с наибольшим отношением подготовительнозаключительного времени к штучному. Размер партии, рассчитанный по ведущей операции, является обязательным для всех операций, которые в данном цехе или на участке проходит деталь. Величина d выбира- ется из таблиц, составленных по опытным данным. Далее приво- дятся значения d, определяемые в зависимости от величины отно- шения суточной потребности (n с) к суточной выработке (B c) дан- ной детали на рабочем месте, по которому определяется партия:

Например, требуется определить размер партии деталей при условии, что программа равна 780 шт., штучное время на ведущей операции — 5 мин, продолжительность наладки на этой опера- ции – 87,5 мин, допустимый коэффициент времени на наладку — 0,07. В этом случае размер партии будет равен 250 шт. (87,5 / 5 ´ ´ 0,07). Корректируем полученную величину партии на размер програм- мы. Наиболее близкая кратная величина — 260 шт. в программе укладывается три раза. Расчет периодичности запуска. Периодичностью запуска (выпуска) партии (Т з) называется промежуток времени (в рабочих днях) меж- ду двумя последовательными запусками одноименных деталей и определяется как отношение принятого размера партии (n) к сред- несуточной потребности (n с) в данной детали, шт.:

2 1

с Для упрощения оперативного планирования целесообразно унифицировать периодичность запуска (выпуска) партии и выра- жать ее в количестве месяцев (М) или долях месяца. В течение года периодичность запуска партии может быть: 12 М, 3 М, М, М /2, М /3, М /4. Полученные по формуле данные следует округлить до ближай- шего значения кратности: например, полученную кратность 0,127 нужно округлить до цифрового значения периодичности 0,125 ме- сяца = 3 дня, или 0,5 недели. Определение величины опережения. Опережением называется пе- риод времени (в днях), на который предыдущий частичный техно- логический процесс должен опережать последующий по производ- ственной цепочке процесс. Расчет величины опережений произ- водится сложением длительности производственных циклов от даты окончания изготовления изделия до той технологической ста- дии, по которой определяется опережение. Циклы считаются в направлении, обратном ходу производственного процесса, с при- бавлением резервного времени (определяемого опытным путем) между стадиями. Например, деталь последовательно обрабатывается в кузнечнопрессовом, термическом, механическом, сборочном це- хах. Располагая данными о времени обработки в каждом цехе, мож- но произвести расчет величины опережения. Величина опережения по цехам определяется в следующем по- рядке. В кузнечнопрессовом цехе продолжительность цикла об- работки деталей составляет 5 дней, сумма циклов ее дальнейшей обработки во всех остальных цехах — 20 дней (12 + 1 + 7), цикл сборки — 9 дней, а испытания занимают 3 дня. Отсюда следует, что для выпуска изделия к установленному сроку данная деталь долж- на быть запущена в производство за 37 дней (3+9+7+1+12+5) с момента выпуска очередного готового изделия. Аналогично расчеты выполняются по всем обрабатываемым деталям (табл. 11.3). В серийном производстве различают три вида заделов: цикло- вые заделы, которые включают партии узлов, деталей или загото- вок, запущенных в производство, но еще не законченных обработ- кой на той или иной технологической стадии; складские межцехо- вые заделы; сквозные заделы опережения, которые охватывают в Таблица 11.3

единой совокупности цеховые и складские заделы и выражаются, как правило, не только в натуральных единицах измерения, но и в днях обеспечения конечного выпуска продукции. Цикловые заделы серийного производства соответствуют линей- ным заделам поточных линий. К цикловым (внутрицеховым, про- изводственным) заделам относятся партии заготовок, деталей или узлов, запущенных в производство, но не законченных обработкой на какойлибо технологической стадии в цехе или на участке. Спо- соб укрупненного расчета величины нормативного циклового за- дела (З ц) основывается на установлении величины периодичности изготовления (Т з) партии соответствующих деталей и длительнос- ти производственного цикла (Т ц) их обработки по формуле З ц = Т ц / Т з. Точное определение размера циклового задела возможно толь- ко при наличии твердого графика запускавыпуска партий дета- лей. Складские заделы находятся на складах заготовок и полуфабри- катов и готовых деталей (цеховых и межцеховых). Склад может быть хозяйственным подразделением цеха или выделенной терри- торией какоголибо производственного участка, на которой хра- нятся заделы. При этом межоперационные заделы в их число не входят. Складские заделы по своему назначению подразделяются на страховые и оборотные. Величина страховых заделов должна быть постоянной. Она устанавливается опытным путем на основании данных фактических отклонений в сроках изготовления предметов труда в условиях данного цеха или производственного участка. Оборотный складской задел образуется в случаях несинхронной работы цехов или участков. Величина оборотного складского за-

2 дела изменяется от максимального значения, равного партии в момент поступления, до нуля. Средний уровень задела (З ср) при более или менее равномерном расходовании деталей на последующих технологических стадиях можно принять равным половине партии плюс страховой задел (З стр), т.е. З = n + З.

ср 2 стр

Максимальный ypовень складского задела (З max) представляет собой сумму страховой и оборотной частей в момент поступления очередной партии деталей, т.е. З max = n i + З cтp, где n i — размер партии изготовления деталей. На предприятиях при определении календарных сроков запус- ка очередных партий деталей определяется нормативный уровень переходящих заделов на начало (конец) планового периода. Пере- ходящими могут быть цикловые и складские заделы. Цикловой переходящий задел включает все партии деталей, которые на на- чало периода находятся на какойлибо стадии обработки. Складс- кой переходящий задел состоит из двух частей: оборотного и стра- хового заделов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 576; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.187.121 (0.393 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

П вып2 = П зап1 + П с ± D З мц

П вып2 = П зап1 + П с ± D З мц r = t смен - P п = (8 ´ 60) - 30 = 5 мин/шт.,

r = t смен - P п = (8 ´ 60) - 30 = 5 мин/шт., T = 1 =

T = 1 =

V = l м/мин.

V = l м/мин.

n = t пз ,

n = t пз ,