Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистические методы обработки результатов механических испытаний

Структура реальных металлов и сплавов и распределение ее дефектов неодинаковы даже в пределах одного образца. Поэтому механические свойства, определяемые структурой и дефектами, строго говоря, различны для разных объемов одного образца. В результате те характеристики механических свойств, которые мы должны оценивать при испытаниях, являются среднестатистическими величинами, дающими суммарную, математически наиболее вероятную характеристику всего объема образца, который принимает участие в испытании. Даже при абсолютно точном замере механических свойств они будут неодинаковы у разных образцов из одного и того же материала. Инструментальные ошибки определения характеристик свойств, связанные с измерением нагрузок, деформаций, размеров и т.д., еще более увеличивают разброс экспериментальных результатов. Основные задачи статистической обработки результатов механических испытаний - оценка среднего значения свойств и ошибки в определении этого среднего, а также выбор минимально необходимого числа образцов (или замеров) для оценки среднего с заданной точностью. Эти задачи являются стандартными для статистической обработки результатов любых измерений. Основные положения методов обработки результатов измерений и оценки их погрешностей сформулированы в ГОСТ 8.207-76 и подробно рассмотрены в различных руководствах. Обычно мы определяем численное значение механического свойства по результатам нескольких измерений. Совокупность из n значений этого свойства для испытываемого материала есть статистическая выборка, которая должна быть частью генеральной совокупности значений свойства, объем которой теоретически бесконечно велик. Объем выборки при механических испытаниях может меняться в широких пределах: от 3 - 5 до нескольких десятков и даже сотен измерений, когда обрабатываются, например, результаты испытаний какого-нибудь изделия на заводе за длительный период времени. Множество определенных в результате испытаний значений Хi (i =1,2,…, n) некоторого свойства (например, числа твердости или предела текучести) обычно подчиняется нормальному распределению (рис. 2.1.). При числе измерений n ~ 15 проверки нормальности их распределения не проводят. Если же n > 15, ГОСТ 8.207-76 требует выполнения такой проверки с помощью специальных критериев.

При нормальном законе распределения n отдельных значений свойства его среднее значение х в большинстве случаев рассчитывают как среднее арифметическое по формуле (5):

Прежде чем определять среднее значение, рекомендуется проверить совокупность полученных значений на присутствие резко выделяющихся результатов испытаний. Они обычно являются следствием какой-либо грубой ошибки в измерениях или наличия крупных дефектов в образце. Такие результаты следует исключить из дальнейших рассмотрений. Помимо грубых, различают ошибки систематические и случайные. К систематическим относят ошибки, природа которых известна, а величина, по крайней мере в некоторых случаях, может быть определена. Например, если после испытаний окажется, что стрелка силоизмерителя испытательной машины была смещена относительно нуля, то это вызовет систематическую ошибку в определении прочностных свойств, которая должна быть устранена введением соответствующей поправки. К сожалению, величина систематической ошибки не всегда может быть найдена, а иногда мы даже не подозреваем об ее существовании, хотя величина ее может бьггь существенной. Например, при испытании партии пористых образцов их свойства могут оказаться заниженными на какую-то примерно одинаковую величину у разных образцов, и, следовательно, мы оценим среднее значение свойства с определенной систематической ощибкоЙ. Систематические ошибки должны быть по возможности выявлены и учтены. Ошибки результатов измерений, исправленных исключением грубых ошибок x-s и введением поправок на систематические ошибки, называют случайными. Они вызываются действием большого числа факторов, влияние которых на измеряемое свойство нельзя выделить и учесть в отдельности. Случайные ошибки неустранимы, но с помощью методов теории вероятностей их можно рассчитать и учесть их влияние на истинное значение измеряемой величины. Для оценки случайной ошибки (погрешности) отдельных измерений определяют их отклонение от среднего в виде дисперсии по формуле (6):

или среднего квадратичного отклонения (стандартного отклонения):

Важной характеристикой точности измерений является также относительная величина среднего квадратичного отклонения - коэффициент вариации:

Все перечисленные характеристики ошибок измерений еще ничего не говорят о надежности полученных результатов. Наиболее точную оценку величины ошибок дает доверительный интервал или доверительные границы в сочетании с доверительной вероятностью. Обозначим истинную величину измеряемого свойства через

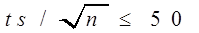

Вероятность Из анализа функции нормального распределения (см. рис. 2.1.) следует, что около 66% всех измеренных величин отклоняются от среднего значения менее чем на s, 95% - менее чем на 2s, а вероятность появления отклонения от среднего значения хна 3s уже пренебрежимо мала (0,003%). Поэтому доверительные границы погрешности измерения механических свойств при достаточном объеме выборки не превышают ±3s и чаще всего принимаются равными ±2s. Помимо доверительного интервала случайной погрешности результата измерения, по ГОСТ 8.207-76 должны быть вычислены доверительные границы неисключенной систематической погрешности. В практике механических испытаний это делается редко, поскольку считается, что неучтенные систематические ошибки переводятся в случайные. Среднее значение свойства можно определять по разному числу измерений. Естественно, что среднее будет тем ближе к истинному значению определяемой величины, чем больше будет число замеров n. Однако практически увеличивать n невыгодно, и стремятся получить среднее с определенной точностью при минимальном n. Один из методов определения достоверного среднего при минимальном n базируется на априорном задании возможного разброса х в пределах доверительного интервала. Допустим для примера, что за достоверное среднее значение числа твердости мы нужным принять такую его величину, которая с доверительной вероятностью

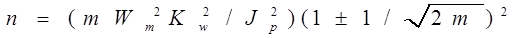

Если из предварительных экспериментов известны характеристики точности данного метода испытаний применительно к испытываемому материалу, то минимально необходимое число экспериментов можно определить априори по формуле:

где

Механические свойства часто используют в промышленности для оценки качества металлических материалов и изделий из них. В стандартах и технических условиях на многие изделия из металлов оговорены минимально допустимые (гарантируемые) значения тех или иных отдельных механических свойств или их совокупности. Поэтому при проверке качества таких изделий на заводе надо определять соответствующие свойства и следить за тем, чтобы минимальные их значения были не ниже требуемого уровня. В связи с микро и макро - неоднородностью конструкционных материалов, колебаниями режимов технологии производства материалов и деталей машин, изменчивостью условий испытаний характеристики механических свойств образцов и элементов конструкций претерпевают заметное рассеяние. Степень этого рассеяния зависит как от природы конструкционного материала, так и от формы и размеров объектов испытаний. Таким образом, дисперсия характеристик механических свойств является внутренней объективной оценкой качества материала и элементов кострукций, а также стабильности технологии их произвоства Повышение производительности и обеспечение надежности является одной из самых важных современных научных и инженерных проблем, предусматривает надлежащий учет рассения характеристик механических свойств на всех этапах разработки и производства конструкционных материалов, проектирования, изготовления и эксплуатации машин. Все это определяет необходимость вероятностных подходов к оценке свойств материалов, несущей способности ресурса конструкций, а также необходимость статистических методов планирования механических испытаний и анализа их результатов. Современный уровень развития вычислительной техники и соответствующего программного обеспечения в значительной мере способствует решению этих задач. Методы планирования прямых механических испытаний и статистического анализа их результатов измерений при минимальном объеме испытаний с требуемой точностью дают возможность надежной оценки средних значений характеристик механических свойств и их дисперсий, обоснования вида функции распределения вероятностей и оценки ее параметров. Применительно к косвенным испытания (испытания на усталость, ползучесть, длительную статическую прочность), указанные методы позволяют с заданной степенью точности и сстатистической надежности строить семейства кривых усталости, длительнсоти статической прочности и т.д. по параметру вероятности разрушения, также обосновать вид функции распределения вероятностей применительно к пределам выносливост, ползучести и длительной статической прочности.

Обоснование функций распределения вероятностей применительно к характеристикам прочности лементов конструкции и их нагруженности в процессе эксплуатации открывает широкие возможности для применения наиболее прогрессивных вероятностных методов расчета прочности и ресурса. При выборе конструкционного материала, оптимизации технологии производства деталей необходимо базироваться не только на средних значениях и дисперсиях характеристик механических свойств, но и нах их взаимодействиях путем оценки квантильных значений. Для этого важным вопросом является методика построения доверительных интервалов для квантилей характеристик механических свойств В настоящее время все статистические расчеты ведутся на компьютерах. В наиболее совершенных испытательных машинах со встроенными в них микропроцессорами эти расчеты ведутся автоматически параллельно с расчетом механических свойств по первичным результатам испытаний.

|

||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 259; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.107.161 (0.077 с.) |

(5)

(5) (6)

(6) (7)

(7) (8)

(8) , погрешность ее измерения через

, погрешность ее измерения через  , среднее арифметическое значение, которое мы получим по результатам испытаний,

, среднее арифметическое значение, которое мы получим по результатам испытаний,  . Предположим теперь, что вероятность отличия

. Предположим теперь, что вероятность отличия  на величину, не большую чем

на величину, не большую чем  , равна:

, равна: (9)

(9) называется доверительной вероятностью, а интервал значений от

называется доверительной вероятностью, а интервал значений от  до

до  доверительным интервалом.

доверительным интервалом. = 0,99 не будет отклоняться от

= 0,99 не будет отклоняться от  по ряду измерений

по ряду измерений  и постепенно увеличивая их число, с помощью специальных таблиц находим такое

и постепенно увеличивая их число, с помощью специальных таблиц находим такое  , при котором:

, при котором: МПа

МПа (10)

(10) - число испытаний в предварительных опытах; Wm - разница между максимальным и минимальным значением результатов предварительных испытаний; Jp - задаваемое с вероятностью Р максималное допустимое отклонение среднего значения от истинного; Kw = [t (m - 1)] dm

- число испытаний в предварительных опытах; Wm - разница между максимальным и минимальным значением результатов предварительных испытаний; Jp - задаваемое с вероятностью Р максималное допустимое отклонение среднего значения от истинного; Kw = [t (m - 1)] dm  , где dm - коэффициент для оценки среднего квадратичного отклонения по числу измерений

, где dm - коэффициент для оценки среднего квадратичного отклонения по числу измерений  (дается в специальных таблицах). Таким образом, степень надежности определения

(дается в специальных таблицах). Таким образом, степень надежности определения  по формуле (10) зависит в основном от числа

по формуле (10) зависит в основном от числа  предварительных испытаний.

предварительных испытаний.