Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология изготовления роторно - пальцевого сепаратора

Согласно схеме технологического процесса (лист ДП 07.10.00.600) изготовление вала ротационно-пальцевого сепаратора осуществляется по детально на металлорежущих станках с последующей сборкой данной конструкции. Для деталей входящих в состав вала сепаратора (ДП 07.09.10.002; ДП 07.09.10.003), необходимо осуществить выбор режимов резания по каждой операции технологического процесса их изготовления. Основными параметрами режима резания при токарной обработке деталей сепаратора являются глубина резания, подача и скорость резания. Осуществим расчет данных параметров. Глубина резания определяется припуском на обработку. Следует вести обработку в один проход или сокращать их количество. Минимальное количество проходов определяется мощностью станка и точностью обработки. Исходя из данных рекомендаций устанавливаем следующие глубины резания: · черновое точение - 2мм; · чистовое точение - 0,5мм. Следующим параметром, который необходимо определить является подача. Подачу рекомендуется выбирать максимально возможную для данных условий. Значение подачи в зависимости от необходимой чистоты поверхности (средней высоты неровностей Rz) определяется по формуле, мм/об:

где

Для выполняемого технологического процесса величина подачи составляет: для черновой обработки

для чистовой обработки -

Полученные значения подачи лежат в допускаемых пределах для необходимых нам диаметров изделий. На следующем этапе необходимо определить скорость резания. Скорость резания, допускаемая инструментом, определяется стойкостью резца, глубиной резания, подачей и твердостью обрабатываемого материала. Скорость резания определяется по формуле, м/мин:

где Сv1 - коэффициент, характеризующий тип охлаждения резца; Т - стойкость резца; t - глубина резания, мм; s - подача, мм/об; НВ - твердость детали;

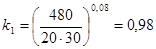

Коэффициент, учитывающий поперечные размеры резца:

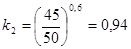

где q - площадь поперечного сечения резца; ζ - показатель степени. Коэффициент учитывающий главный угол в плане φ:

Коэффициент учитывающий вспомогательный угол в плане φ1:

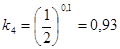

где а - зависит от типа резца. Коэффициент учитывающий радиус закругления резца r:

где μ - характеризует вид обработки. Остальные коэффициенты выбираются из соответствующих таблиц согласно виду обработки. Определим данные коэффициенты для чернового варианта точения:

k5=1; k6=1,05; k7=1,12; k8=1,0; k9=1,05. По формуле определим скорости чернового точения, м/мин:

Значения поправочных для чистового точения останутся такими же, кроме коэффициента

Найдем скорость резания при чистовом точении:

Определим режимы резания при фрезеровании шпоночного паза. Подача при фрезеровании определяется по формуле:

где Сs - поправочный коэффициент; D - диаметр фрезерования; t - глубина фрезерования.

Полученная подача является допустимой для данного вида обработки. Скорость резания при фрезеровании определяется по формуле, м/мин:

где Т - стойкость фрезы; m, x, y, q, n, r - показатели степени; ku - поправочный коэффициент, учитывающий влияние материалов режущей части инструмента; kφ - коэффициент, учитывающий влияние угла в плане; kм - коэффициент, учитывающий вид обрабатываемого материала.

Скорость резания при нарезании резьбы определится по формуле:

где d - диаметр резьбы, мм; kм. - поправочный коэффициент. Тогда скорость резания при нарезании резьбы составит:

После механического изготовления валов начинаются сборочные операции. Детали поз.2, 3 запрессовываются в дет. поз. 1 с посадкой Н7/р6 (лист ДП 07.09.10.000 СБ). После завершения запрессовки вал устанавливается в центра и проверяется, удовлетворяет ли он требованиям по соосности валов, после чего производится точечная электродуговая сварка изделий.

|

|||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.5.239 (0.015 с.) |

,

, - поправочный коэффициент;

- поправочный коэффициент; - шероховатость обрабатываемой поверхности;

- шероховатость обрабатываемой поверхности; - глубина резания, мм;

- глубина резания, мм; - радиус сопряжения граней резца, мм;

- радиус сопряжения граней резца, мм; - углы заточки режущего инструмента.

- углы заточки режущего инструмента. ;

; .

. ,

, - поправочные коэффициенты;

- поправочные коэффициенты; - показатели, характеризующие степень влияния конкретного фактора.

- показатели, характеризующие степень влияния конкретного фактора. ,

,

;

; ;

; ,

, ,

, ;

; ,

, .

. .

.

,

,

.

. ,

, .

.