Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Минерало-химическая характеристика состава руды и схема её переработки

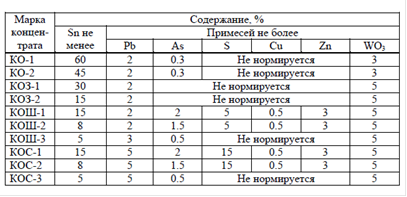

экологический металлургия опасность защита Основным промышленным минералом является касситерит SnO2 содержание олова 78.8%, плотность 6800 - 7100 кг/м3, твѐрдость 6 - 7). Меньшее значение имеет сульфид олова - станнин, содержащий 27.5 - 29.5% олова. Промышленные оловосодержащие руды подразделяются на россыпные и коренные. Из россыпей добывается около 70% олова. Минимальное промышленное содержание олова в россыпях - 200 г./м3. Коренные месторождения подразделяются на кварц - касситеритовые и сульфидно - касситеритовые. Состав оловянных продуктов, получаемых на обогатительных фабриках, различен. Содержание олова в них колеблется от 5 до 60%. Наиболее богатые концентраты получают из россыпей (КО). Из коренных руд получают зернистые концентраты (КОЗ), которые направляются на доводочные фабрики. Шламовые оловянные концентраты, получаемые гравитационными и флотационными мето-дами (КОШ), идут для плавки на черновое олово 2-го сорта. Из концентратов марки КОС (свинцовистые) получают черновой свинцовисто - оловянный сплав. Технические требования к оловянным концентратам приведены в таблице 1.

Оловянные руды и россыпи обогащаются главным образом гравитационными методами с использованием шлюзов, отсадочных машин, концентрационных столов и винтовых сепараторов. Схемы обычно включают дезинтеграцию, промывку и концентрацию касситерита. Промывка и обогащение на шлюзах применяются при крупности зерен 0.2 мм. Отсадочные машины применяются для крупновкрапленных руд (2 - 20 мм) при этом извлечение составляет 90%. Доводка грубых концентратов осуществляется на концентрационных столах (крупность частиц 0.1 - 2 мм). При обогащении коренных руд схемы усложняются из - за сложности состава минералов. При этом кроме гравитационных методов используется флотация, магнитные и электрические методы. При подготовке руды к обогащению следует учитывать хрупкость касситерита, склонность к ошламованию. Около 70% потерь олова связано с уносом в слив гравитационных аппаратов тонковкрапленного касситерита. На некоторых фабриках в голове процесса применяется обогащение в тяжелых суспензиях. Это позволяет выделить в отвальные хвосты значительную часть пустой породы (30 - 35%), снизить расходы на измельчение.

Большое распространение при обогащении оловянных руд получили винтовые сепараторы (класс 0.1 - 3 мм), применяемые вместе с отсадочными машинами и концентрационными столами. В результате гравитационного обогащения получают черновой концентрат с содержанием олова около 20%.Черновой концентрат направляется на доводочную фабрику для доведения до кондиции. В результате доводки из чернового концентрата удаляются вредные примеси. Доводка может осуществляться флотогравитацией на концентрационных столах для удаления сульфидов крупностью 3 - 4 мм. Для извлечения сульфидов такой крупности может применяться пенная сепарация. Магнетит и гематит, содержащиеся в первичных концентратах, удаляются перед гравитационным обогащением магнитной сепарацией. Доизвлечение ошламованного касситерита может осуществляться флотацией с применением жирных кислот. При наличии в шламах сульфидов, последние флотируются в начале процесса. В настоящее время флотация не получила широкого применения. Исходная руда, содержащая 0.58% олова, после дробления обогащается в тяжелой суспензии. Легкая фракция удаляется в хвосты. Тяжелая фракция (выход 39.1%, содержание олова 1.26%) измельчается и направляется на классификацию в гидроциклоны. Пески циклонов обогащаются на концентрационных столах, слив идет на сульфидную флотацию (1). Сульфидные концентраты удаляются в отвал. Хвосты сульфидной флотации обогащаются на концентрационных столах и винтовых сепараторах.

Рис. 1. Технологическая схема производства олова

Оловянные концентраты обжигают в многоподовых печах при 650-850°С. Повышение температуры обжига способствует полноте отгонки мышьяка и серы, но может привести к спеканию лежащего на подах материала. Показатели работы этих печей: удельная производительность 0,15-0,3 т/(м2.сут), расход угля или кокса 30-130 кг на 1 т обжигаемого концентрата. Степень деарсенизации (удаления мышьяка) - до 70-80%, а десульфуризации (удаления серы) - до 80-95%, конечное содержание каждой из примесей в обожженном концентрате не более 0,3-1%. Выход обожженного концентрата (огарка) 80-95% от массы исходного концентрата. Потери олова при обжиге 0,2-1,3%.

При обжиге оловянных концентратов в трубчатых вращающихся печах обжигаемый материал постоянно пересыпается, поэтому температуру обжига можно поднять до 1000°С и выше без опасения образования спеков. Благодаря этому удается повысить полноту отгонки мышьяка и серы, а в ряде случаев наряду с этими примесями удалить также менее летучие свинец и висмут. Технология обжига оловянных концентратов в печах кипящего слоя основана на интенсивном взаимодействии обжигаемого материала с перемещающим его воздухом. Обжиг в печи КС производят при температуре 780-820°С, создаваемой за счет выделения тепла по экзотермической реакции окисления серы или (в случае малого содержания последней в концентрате) за счет сгорания угля, добавляемого в количестве до 60-100 кг на 1 т концентрата. Производительность печи КС в расчете на 1 м2 площади пода значительно выше, чем производительность многоподовой печи, и составляет до 25 т/(м.сут). Степень деарсенизации достигает 75-90%, степень десульфуризации 85-98%. Газы, выделяющиеся при обжиге оловянных концентратов, очищают по следующей схеме: в первую стадию улавливают оловосодержащую пыль в горячем электрофильтре при 300°С (мышьяк при этой температуре еще не конденсируется), во вторую стадию - мышьяковые возгоны в мокром электрофильтре при температуре не выше 80-120°С (это необходимо для обеспечения полной конденсации мышьяка). Уловленные по такой схеме оловянные возгоны содержат не более 0,3-1% As, в то время как мышьяковые возгоны содержат 71-73% As и являются, по существу, техническим триоксидом мышьяка (AS2O3). Концентраты, поступающие на плавку, обычно содержат, %: 45-75 Sn; 1-4 Fe; до 0,1 Pb; до 0,01 Bi; 0,2-0,5 As; 0.1-0.4 S; 0,4-2 W03; до 25 Si02; 0,1-4 CaO; 0,2-3 А1203. Олово восстанавливается из касситерита оксидом углерода уже при 500-600°С по схеме: О2à SnO à Sn,

т.е. сначала до низшего оксида, а затем до металла. В отечественной практике восстановительную плавку оловянных концентратов осуществляют только в электротермических печах, а за рубежом - также в отражательных, барабанных вращающихся и других печах. Электропечи для плавки оловянных концентратов имеют мощность 350-3000 кВА при площади пода 2-11 м. Площадь пода отражательных печей 24-46 м Восстановительную плавку оловянных концентратов в электропечах и отражательных печей ведут при 1150-1350°С. Удельная производительность электропечей по концентрату составляет 3-7 т/(м2. сут) удельный расход электроэнергии 800-1200 кВт.ч/т. Прямое извлечение олова в черновой металл при восстановительной плавке составляет 90-95%; остальное количество распределяется между оборотными пылями и шлаком, направляемым на фьюмингование с целью доизвлечения из него олова. Железистые шлаки восстановительной плавки оловянных концентратов содержат, как правило, не менее 5% Sn. При фьюминговании степень отгонки олова - до 90-98%. Получаемый в результате восстановительной плавки оловянных концентратов и оборонных продуктов (пылей, фьюминг-возгонов и др.) черновой металл содержит, %: 93-99Sn; 0,2-, 5 Fe ,2-2 As; до ОД S; до 3 Рb; до 2 Сu; до 3,5 Sb; до 0,4 Bi. Черновой металл очищают огневым или электролитическим рафинированием до следующего, например, состава, %: < 99.92 Sn 0,10 As; 0,009 Fe; 0,01Cu; 0,025 Pb; 0,01Bi; 0,015 Sb; 0,002 Zn; 0,002 Al.

Огневое реагентное рафинирование чернового олова применяют в отечественной зарубежной практике. Метод заключается в обработке расплавленного металла различными реагентами с последовательным удалением примесей железа, мышьяка, меди, сурьмы, висмута и свинца. Железо до содержания 0,1% удаляют обработкой чернового олова при 350-451С элементарной серой, переводящей железо в форму сульфида. Для облегчения снятия тяжелых железистых съемов в расплав после обработки серой иногда вмешивают при 500-600°С мелкий уголь. Всплывая ош увлекает с собой соединения железа. Одновременно с железом удаляется часть мышьяка и меди. Удаление мышьяка до содержания 0,01% достигается обработкой чернового олова при 500-600°С алюминием, образующим с мышьяком тугоплавкие интерметаллические соединения. После рафинирования от мышьяка в черновом олове остается до 0,05-0,1% алюминия. Его удаляют хлористым аммонием при 300-320°С. Одновременно с мышьяком при обработке алюминием удаляется железо до содержания не выше 0,02%, а также частично медь и сурьма (указанные примеси, как и мышьяк, образуют с алюминием интерметаллические соединения). Медь до содержания не выше 0,1% удаляют, как и железо, с помощью элементарной серы. Температура расплава при этом составляет 220-350°С. Удаление сурьмы осуществляют аналогично удалению мышьяка при 550°С с помощью обработки алюминием. Наряду с удалением сурьмы в этой операции олово окончательно очищается от остатков железа, мышьяка и меди. Удаление висмута реагентным методом основано на образовании им интерметалличесих соединений с магнием и натрием. Эти реагенты вмешивают в расплав при температурах соответственно 380-400 и 240-300°С. После снятия висмутовой пены при 280-350°С удаляют с помощью хлористого аммония остаточные магний и натрий (аналогично удалению остаточного алюминия). В этой операции вместе с висмутом удаляются остатки сурьмы. Удаление свинца основано на реакции+ SnCl2 = РЬС12 + Sn, идущей слева направо при температуре ниже 450°С. Возможно также прямое удаление свинца из чернового олова обработкой элементарным хлором при 250-270°С. Реагентное рафинирование олова проводят в чугунных или стальных котлах полусферической формы рабочей емкостью (по олову) 5-45 т, обогреваемых электрическим или природным газом. Общая продолжительность полного цикла реагентного рафинирования обычно 40-80 часов, дельная производительность котлов по олову 2-6 т/сут на 1 м объема. Прямое извлечение олова в марочный металл составляет 80-90%, остальное олово переходит в съемы и возгоны. Плавку проводят в небольших электропечах (200-500 кВА) или отражательных печах при 300-1400°С. Разовая загрузка съемов составляет 2-5 т, продолжительность плавки 3-6 часов. дельная производительность печей для переплавки съемов 5-10 т/(м.сут).

Черновой металл, полученный в результате переплавки съемов и возгонов рафинировочного передела, обычно используют для производства сплавов (баббитов). Шлак после насыщения оловом до содержания 20% (через 2-8 плавок) направляют на восстановительную плавку, заменяя его свежим. Висмутовые съемы (пену) подвергают специальной переработке с целью концентрирования висмута. Хлористые (свинцовистые) съемы обрабатывают жидким цинком (25-35% от массы съемов), цементирующим из них олово и свинец по реакции: 2 + Zn = Sn + ZnCl2 и РЬС12 + Zn = Pb + ZnCl2.

Эту операцию проводят при 400-480°С, продолжительность ее составляет 6-9 ч. Полученный оловянно-свинцовый сплав направляют на рафинирование, и цинковистые съемы - на гидрометаллургическую переработку. В отечественной практике освоены физические методы рафинирования олова - центробежный и вакуумный. При центробежном рафинировании жидкое олово фильтруется через слой кокса под воздействием центробежных сил. Операцию осуществляют при 310-400°С. В результате удается очистить черновое олово до конечного содержания железа не более 0,1%, мышьяка - не более 0,1%. В фильтрат звлекается 80-85% Sn, остальное количество переходит в съемы, содержащие 50-65% Sn, 5-0% Fe, 5-25% As и направляемые обычно на обжиг вместе с оловянными концентратами. Вакуумное рафинирование позволяет очистить олово от летучих примесей (свинца и висмута) в результате обработки чернового олова при 1000-1300°С и остаточном давлении 13-65 Па. Операцию проводят в индукционных или вакуумных электрических печах непрерывного действия производительностью до 20-25 т/сут. В результате вакуумного рафинирования содержание свинца в черновом олове может быть снижено с 1-3 до 0,03-0,22%, а висмута - с. 1-1,5 до 0,01-0,06%. Извлечение олова в рафинированный металл составляет 99,8%. Первичный конденсат, выход которого составляет 4-6% от массы олова, содержит, %: 15-35 Sn; 40-60 Pb; 6-10 Bi; до 1,5 Sb. Его подвергают многократной вакуумной разгонке с целью до извлечения олова и концентрирования висмута. После четырех - пяти таких операций южно получить товарный конденсат, содержащий, %, не более: 2-3 Sn; 65-92 Pb; 7-25 Bi; до 5-4 Sb; 0,1-0,2 As, и направляемый на извлечение висмута.

|

||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 236; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.205.109 (0.013 с.) |