Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая Схема выпарной установки

Выпарная установка непрерывного действия может быть представлена в виде сочетания трех технологических блоков: 1 – теплообменник для подогрева исходного раствора, 2 – два (три) корпуса для концентрирования (упаривания) раствора и 3 – блок создания и поддержания вакуума. Полная схема прямоточной многокорпусной выпарной установки представлена в [5,6]. Первый блок предназначен для нагревания исходного раствора до температуры, близкой к температуре насыщения при рабочем давлении в первом корпусе. В качестве теплоносителей обычно используют водяной пар, его конденсат или экстра-пар из первого корпуса выпарной установки. Однако, в последнем случае нагрев исходного раствора возможен лишь до температуры ниже кипения раствора при том же давлении. Второй блок составляет собственно двух- или трехкорпусную выпарную установку. При разработке схемы этого блока следует стремиться к возможно большей энергетической эффективности установки за счет снижения расхода теплоты путем использования экстра-пара, рекуперации теплоты конденсата и т.п. Третий блок создания и поддержания вакуума служит для обеспечения рабочего (как правило, заданного) давления в последнем по ходу раствора корпусе установки. Вакуум создают конденсацией вторичного пара, уходящего из последнего корпуса в конденсаторе (чаще всего – в барометрическом конденсаторе смешения). Поддержание вакуума осуществляют с помощью вакуум-насоса, отсасывающего из конденсатора неконденсирующиеся газы (прежде всего, воздух). Разработка технологической схемы установки включает укомплектование ее вспомогательным оборудованием: емкостями исходного и упаренного растворов, перекачивающими насосами, конденсатоотводчиками, запорно-регулирующей арматурой и т.п. В большинстве случаев используют (циклично работающие) два вакуум-сборника для упаренного раствора. В один из них, находящийся под вакуумом, принимают раствор из корпуса, а из другого в это время при атмосферном давлении раствор насосом перекачивают на склад. Заполненный упаренным раствором вакуум-сборник соединяется с атмосферой (для облегчения откачки насосом); а для заполнения другого вакуум-сборника его соединяют с вакуумной линией. В последующем цикл работы каждого из вакуум-сборников повторяется. Такая схема отвода раствора, обеспечивая непрерывность работы установки, позволяет избежать кавитации в перекачивающем насосе и уменьшить потребляемую насосом мощность.

На этом этапе выполнения курсового проекта работа над технологической схемой выпарной установки завершается вычерчиванием ее на миллиметровой бумаге с условными обозначениями материальных и тепловых потоков, которые по мере расчета следует дополнять их численными значениями.

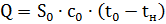

3. РАСЧЕТ [1] ПОДОГРЕВАТЕЛЯ ИСХОДНОГО РАСТВОРА Расчет этого теплообменника заключается в определении тепловой нагрузки Q, расхода греющего пара Dпод, необходимой поверхности теплообменника F и подбора теплообменника по каталогам. РАСЧЕТ ТЕПЛОВОЙ НАГРУЗКИ Тепловая нагрузка, то есть необходимый тепловой поток Q для нагрева S0

где c0 – теплоемкость исходного раствора при средней его температуре в теплообменнике:

|

|||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 190; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.203.143 (0.004 с.) |

исходного раствора от начальной температуры tн (как правило, это 200C при хранении исходного раствора в помещении) до температуры t0, при которой исходный раствор подается в первый корпус выпарной установки:

исходного раствора от начальной температуры tн (как правило, это 200C при хранении исходного раствора в помещении) до температуры t0, при которой исходный раствор подается в первый корпус выпарной установки: , кВт (1)

, кВт (1) °С. Значения теплоемкости растворов некоторых солей при различных концентрациях приведены в Приложении 1 данного пособия.

°С. Значения теплоемкости растворов некоторых солей при различных концентрациях приведены в Приложении 1 данного пособия.