Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Строительной индустрии и городского хозяйстваСтр 1 из 4Следующая ⇒

СТРОИТЕЛЬНОЙ ИНДУСТРИИ И ГОРОДСКОГО ХОЗЯЙСТВА К У Р С ЛЕКЦИЙ по дисциплине: Строительные материалы и Архитектурное материаловедение по теме «Металлы и металлические изделия» для студентов, обучающихся по специальностям: 270101, 270802

Методические рекомендации рассмотрены и одобрены на заседании цикловой комиссии _____________________________ протокол № от 2011г.

Санкт-Петербург 2011год. САНКТ-ПЕТЕРБУРГСКОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

КОЛЛЕДЖ СТРОИТЕЛЬНОЙ ИНДУСТРИИ И ГОРОДСКОГО ХОЗЯЙСТВА

Преподаватель: Т. М. Погодина Т. А. Куркина

Предметы: «Строительные материалы» «Архитектурное материаловедение»

Cанкт-Петербург 2011 год

Содержание

1. Общие сведения о металлах и сплавах …………… стр.4 2. Основы технологии черных металлов …………… стр. 5 3. Свойства сталей ………………..................................стр.7 4. Углеродистые и легированные стали………………стр.10 5. Термическая обработка стали …………………….. стр.12 6. Стальной прокат и стальные конструкции …..........стр.12 7. Стальная арматура ………………….........................стр.14 8. Соединения стальных конструкций………………. cтр.17 9. Цветные металлы и сплавы ………………………. стр. 18 10. Коррозия металлов и способы защиты от нее ….. стр. 20 11. Контрольные вопросы……………………………...стр. 22 12. Используемая литература ………………………....стр. 23

Металлы и металлические изделия Общие сведения о металлах и сплавах Металлы – кристаллические вещества, характеризующиеся высокими электро- и электропроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и др. специфическими свойствами. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться, обеспечивая перенос энергии.

В технике обычно применяют не чистые металлы, а сплавы, что связано как с трудностью получения чистых веществ, так и с необходимостью придания металлам требуемых свойств. Сплавы – это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь) и др. Металлы делят на две группы: черные и цветные. К черным металлам относят железо и сплавы на его основе (сталь, чугун) Сталь – сплав железа с углеродом (до 2,14 %) и др. элементами. По химическому составу различают стали углеродистые и легированные, а по назначению – конструкционные, инструментальные и специальные. Чугун – сплав железа с углеродом (более 2,14 %), некоторым количеством марганца (до 2 %), кремния (до 5 %), а иногда и др. элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий. К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана и др. Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие. Прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность бетона на изгиб и растяжение; поэтому, несмотря на то, что плотность стали (7850 кг/м3) в 3 раза выше плотности конструкционного бетона (2400 кг/м3), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует высокий модуль упругости стали (в 10 раз выше, чем у бетона и др. каменных материалов).

Свойства сталей Плотность стали – 7850 кг/м2, что приблизительно в 3 раза выше плотности каменных материалов. Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. При этом строится диаграмма «напряжение-деформация». Сталь, как и другие металлы, ведет себя как упругопластичный материал (рис. 2). В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называют пределом пропорциональности

Рис. 2. Диаграмма испытания стали (1 – низкоуглеродистой; 2 – высокоуглеродистой) на растяжение:

деформация;

сопротивление;

В этом интервале напряжений рассчитывают модуль упругости стали

Затем наступает некоторое замедление роста деформаций при подъеме напряжений («временное упрочнение»), после чего наступает разрушение образца, называемое временным сопротивлением Относительное удлинение стали

где

Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемую сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией – насыщением поверхностного слоя стали углеродом или закалкой токами высокой частоты). Ударная вязкость – свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Так, у Ст3 ударная вязкость при +200С составляет 0,5…1 МДж/м2, а при – 200С – 0,3…0,5 МДж/м2. Технологические свойства стали показывают ее способность принимать определенные деформации, аналогично тем, которые стальное изделие будет иметь при дальнейшей обработку или в условиях эксплуатации. Для строительных сталей чаще всего производят пробу на холодный загиб. При испытании на загиб (рис. 2) определяются не усилия для осуществления деформации, а условия (угол загиба, диаметр оправки), при которых возможно протекание деформации без нарушения сплошности образца. Чем пластичнее сталь, тем меньше диаметр оправки при испытании (см. табл. 2). Для стальной проволоки подобные испытания проводятся на установке, позволяющей перегибать проволоку на заданный угол. Мерой пластичности служит число перегибов проволоки до разрушения.

Рис.3. Схема испытаний на загиб: а – исходное положение; б – загиб на 1800 с оправкой; в – загиб на 1800 без оправки

Теплофизические свойства сталей кроме температуры размягчения и плавления в незначительной степени зависят от ее состава. Теплопроводность стали, как и у всех металлов, очень высока и составляет около 70 Вт/(

Коэффициент линейного термического расширения стали составляет

Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1300…15000С (чугун с содержанием углерода 4,4 % плавится при 11500С). Температуроустойчивость стали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 2000С; после достижения температуры 500…6000С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами или созданием теплоизоляционных негорючих покрытий.

Таблица 2 Термическая обработка стали

Изменение физико-механических свойств стали можно добиться путем направленной термической обработки. Наиболее часто применяют закалку, отпуск и нормализацию стали. Закалка заключается в нагреве стали до 800…10000С (температура зависит от состава стали) и быстром охлаждении в воде или в масле. При закалке в стали образуется высокотемпературная мартенситовая структура, характеризующаяся высокой твердостью и прочностью, но при этом снижается пластичность и ударная вязкость. Нормализация – нагрев стали с последующим охлаждением на воздухе. При этом образуется однородная мелкозернистая структура с повышенными механическими свойствами (особенно увеличивается пластичность и ударная вязкость). Нормализация производится обычно на изделиях, полученных прокаткой, ковкой или отливкой. Отпуск – медленный нагрев стали до 250…3500С, выдержка при этой температуре и медленное охлаждение на воздухе. Отпуск производится для снижения уровня внутренних напряжений и перевода стали в ферритно-цементитную структуру. Этот процесс как бы обратный закалке. Основная задача отпуска – повышение пластичности стали с сохранением достаточно высокой прочности.

Стальная арматура Большое количество стали используют в качестве арматуры в железобетоне. В среднем для получения 1 м3 железобетона требуется 50-100кг стали. Для армирования железобетона применяют стальные стержни и проволоку как непосредственно, так и в виде сеток и каркасов, изготовляемых в основном заводским методом.

В зависимости от условий применения арматуру подразделяют на ненапрягаемую – для обычного армирования и напрягаемую, используемую в предварительно напряженном железобетоне. Стержневая арматурная сталь представляет собой горячекатаные стержни диаметром 6-80 мм. В зависимости от марки стали и физико-механических показателей стержневую арматуру делят на классы (табл. 3). С повышением класса увеличивается прочность и снижается относительное удлинение при разрыве арматурной стали. Арматуру класса А-240 вырабатывают из низкоуглеродистой стали Ст3 в виде гладких стержней; арматура класса А300 и выше имеет периодический профиль и вырабатывается из легированных сталей (рис. 5, а, б). Арматурные стержни класса А240 гладкие, А300…А1000 – периодического профиля (см. рис 5, а, б), что улучшает их сцепление с бетоном. Стержневую арматуру диаметром более 10 мм поставляют в виде прутков длиной от 6 до 18 м; диаметром 6-9 мм (называемую катанкой) – в бухтах; ее выпрямляют в стержни на месте применения. Стальную арматурную проволоку изготовляют двух классов: В-I – из низкоуглеродистой стали (предел прочности 550…580 МПа) и В-II – из высокоуглеродистой или легированной стали (предел прочности 1300-1900 МПа). Проволоку получают из стальных прутьев путем вытяжки; при этом она упрочняется в результате изменения структуры металла (явление наклепа). Проволока класса В-I предназначена для армирования бетона без предварительного напряжения, а В-II – для предварительно напряженного армирования.

Таблица 3. Характеристика стержневой арматурной стали

Примечание. С – толщина оправки; d – диаметр арматурного стержня Если на проволоке делают рифления для улучшения сцепления с бетоном (см рис 5, в), то в обозначение добавляют букву «р» (например, Вр-I или Вр-II). Из стальной проволоки изготовляют также арматурные сетки и каркасы (рис. 5, г, д), нераскручивающиеся пряди (трех-, семи- и двенадцатипроволочные) марок П-3, П-7 и П-12 и стальные канаты. Канаты и пряди используют для напряженной арматуры.

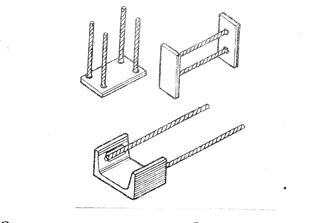

Закладные детали (рис. 6) предназначены для соединения железобетонных элементов между собой. Изготавливают их из Ст3 в виде пластин с приваренными к ним анкерами из Ст5 периодического профиля. Пластины располагаются на поверхности железобетонного элемента, а анкеры – в его теле. В некоторых случаях для более прочной связи анкеры соединяют с арматурой изделия. Монтажные петли, закладываемые в железобетонные элементы, изготовляют из арматурной стали класса А240. Диаметр стержня определяют расчетом петли на разрыв под действием силы тяжести бетонного элемента.

Рис. 5. Стальная арматура для железобетона: а,б – горячекатаные стержни периодического профиля; в – холоднотянутая профилированная проволока; г – арматурная сетка; д – арматурный каркас

Рис. 6. Закладные детали для сборных железобетонных конструкций

Цветные металлы и сплавы

Цветные металлы и сплавы на их основе применяют в специальных случаях, т.к. производятся они в значительно меньших количествах, чем черные, а стоимость их существенно выше. Их используют в основном, когда требуется высокая коррозионная стойкость, электро- и теплопроводность, повышенные декоративные качества, а для сплавов на основе алюминия – малый вес конструкций. В строительстве в основном применяют сплавы меди и алюминия; перспективные также сплавы на основе титана. Медь и сплавы на ее основе. Чистая медь – мягкий (НВ 350 МПа) пластичный металл красноватого цвета, плотность 8960 кг/м3, отличающийся высокой теплопроводностью и электропроводностью. Прочность меди невысокая – 180-240 МПа; температура плавления 10800С. У меди большой температурный коэффициент линейного расширения (в 1,7 раза выше, чем у железа). Медь – коррозионно-устойчивый металл: в сухом воздухе медь не окисляется, во влажном – покрывается темно-коричневой оксидной пленкой, защищающей от дальнейшего окисления. При длительном нахождении меди во влажном воздухе на поверхности образуется устойчивый голубоватый слой основного карбоната меди, называемый патиной. Медь встречается в виде самородков и выплавляется из медных руд. Около 50 % меди применяют в электротехнике. В строительстве медные листы толщиной 0,4-0,6 мм используют для устройства красивых и долговечных кровель, водосточных систем и водопроводных труб. Большая часть меди применяется в виде сплавов – латуней и бронз. Латуни – сплавы меди с цинком (10-40 %); хорошо поддаются прокату, штамповке и вытягиванию. Прочность и твердость более высокая, чем у меди (250-600 МПа); НВ = 500-700. В строительстве латунь используют для декоративных элементов (поручни, накладки и т.д.) и для санитарно-технической арматуры. Бронзы – сплав меди с оловом (до 10 %), алюминием, свинцом и др. Их прочность почти такая же, как у меди, твердость же существенно выше – НВ = 600-1600. Бронзы обладают хорошими литейными свойствами и коррозионноустойчивы. Применяют для декоративных целей, в сантехнике и для специальных целей. Алюминий и сплавы на его основе. Алюминий – легкий серебристый металл (плотность 2700 кг/м3) с низкой прочностью (80-100 МПа) и низкой твердостью (НВ 200); характеризуется высокой электро- и теплопроводностью. У алюминия по сравнению со сталью в 2,5 раза более высокий коэффициент теплового расширения. Алюминий стоек к атмосферной коррозии благодаря защитным свойствам оксидной пленки, образующейся на его поверхности. В настоящее время около 25 % производимого алюминия используется в строительстве. В чистом виде алюминий почти не применяют. Для повышения прочности, твердости и технологических свойств в него вводят легирующие добавки (Мn,Cu, Si. Fe). Основные виды алюминиевых сплавов – литейные и деформируемые. Литейные алюминиевые сплавы (силумины) – сплавы алюминия с кремнием, магнием и др. элементами – обладают высокими литейными качествами; повышенной по сравнению с алюминием прочностью (до 200 МПа) и твердостью (НВ = 500-700) при достаточно высокой пластичности. Деформируемые алюминиевые сплавы (дюралюмины) (от лат. durus – твердый). составляют около 80 % производства алюминиевых сплавов. Это большая группа разнообразных по составу сплавов с высокими механическими свойствами(прочность = 200-500 МПа (табл. 4), но пониженной коррозионной стойкостью.

Таблица 4. Показатели механических свойств алюминиевых сплавов для строительных конструкций

Дюралюмины пластичны. Они легко перерабатываются прокаткой, штамповкой, прессованием и сваркой в листы, трубы и профили самой сложной формы. В строительстве эти сплавы применяют для изготовления оконных и дверных переплетов и коробок, в качестве кровельного материала, для наружной облицовки зданий, для трехслойных панелей с пенопластовым или минераловатным утеплителем, алюминиевой фольги строительного назначения и для легких сборно-разборных конструкций, используемых для каркасов павильонов. Основное достоинство алюминиевых сплавов – малый вес (плотность алюминия почти в три раза ниже плотности стали) при достаточно высокой прочности в сочетании с коррозионной стойкостью. Отрицательными свойствами этих сплавов являются почти в три раза более низкий, чем у стали, модуль упругости, низкая твердость и высокий коэффициент температурного расширения. Цинк – синевато-белый металл, плавится при сравнительно низкой тем-ре – 4200С, а при 9060С – кипит. При нормальной температуре чистый цинк – хрупкий металл плотностью 7130 кг/м3. Прочность цинка при растяжении = 200-250 МПа; твердость – НВ = 400-500; высокий ТКЛР (в 4 раза выше, чем у стали). Основное направление использования цинка – защита стали от коррозии цинкованием. Цинк как самостоятельный материал в строительстве применяют в виде листового кровельного материала, известного под названием цинк-титан. Цинк-титановые кровли имеют благородный светло-серый цвет; возможно анодирование поверхности листов для получения асфальтового цвета. Долговечность таких кровель не менее 100 лет. Титан (титановые сплавы) приобретают в последнее время все большую популярность; они сочетают в себе низкую плотность (4500 кг/м3); высокую прочность (700-1200 МПа) и твердость (НВ > 1000) и высокую коррозионную стойкость. Из-за очень высокой стоимости и дефицитности титан в строительстве применяют только для уникальных сооружений (например, памятник космонавтам у станции метро «ВДНХ» в Москве).

СТРОИТЕЛЬНОЙ ИНДУСТРИИ И ГОРОДСКОГО ХОЗЯЙСТВА К У Р С ЛЕКЦИЙ по дисциплине: Строительные материалы и Архитектурное материаловедение по теме «Металлы и металлические изделия» для студентов, обучающихся по специальностям: 270101, 270802

Методические рекомендации рассмотрены и одобрены на заседании цикловой комиссии _____________________________ протокол № от 2011г.

Санкт-Петербург 2011год. САНКТ-ПЕТЕРБУРГСКОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

КОЛЛЕДЖ

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 150; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.153 (0.087 с.) |

(при этом напряжении остаточные деформации не должны превышать 0,05 %).

(при этом напряжении остаточные деформации не должны превышать 0,05 %).

- предел упругости;

- предел упругости;  - упругая

- упругая - полная деформация;

- полная деформация; - предел текучести;

- предел текучести;  - временное

- временное - предел прочности

- предел прочности , равный

, равный  МПа. При дальнейшем повышении напряжения начинает проявляться текучесть стали – быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют пределом текучести

МПа. При дальнейшем повышении напряжения начинает проявляться текучесть стали – быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют пределом текучести  , что является фактическим пределом прочности стали (

, что является фактическим пределом прочности стали ( ).

). в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле:

в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле:

- начальная длина расчетной части образца, мм;

- начальная длина расчетной части образца, мм; - длина этой части в момент разрыва образца, мм.

- длина этой части в момент разрыва образца, мм.

), т.е. в 50…70 раз выше, чем у бетона.

), т.е. в 50…70 раз выше, чем у бетона. , т.е. практически равен КЛТР бетона.

, т.е. практически равен КЛТР бетона.