Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический расчет приводаСтр 1 из 7Следующая ⇒ КУРСОВОЙ ПРОЕКТ Тема: « РАСЧЕТ ПРИВОДА ОБЩЕГО НАЗНАЧЕНИЯ С МЕХАНИЧЕСКИМИ ПЕРЕДАЧАМИ »

г. Ростов-на-Дону 2019 РЕЦЕНЗИЯ На курсовой проект студента группы ТМ-31, курс III, семестр 5 ____________________________________________________________________________ ф.и.о. специальность 26.02.05 «Эксплуатация судовых энергетических установок» учебная дисциплина ОП.02. «Механика» тема проекта: « Расчет привода общего назначения с механическими передачами » рецензент: преподаватель Павлова Е.В.

Примечания: __________________________________________________________________________________________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ Заключение: 1.Курсовой проект требует/не требует доработки

2.Автор курсового проекта допускается к защите/не допускается к защите Подпись рецензента ________________ Дата _____________

Согласно заданию требуется разработать технический проект привода общего назначения с механическими передачами, состоящего из электродвигателя, плоскоременной передачи, одноступенчатого горизонтального редуктора с косозубым зацеплением, цепной передачи, муфты, барабана конвейера. Требуется выбрать электродвигатель, определить передаточные отношения передач; рассчитать зубчатую передачу; рассчитать ременную передачу, спроектировать вал, подобрать и проверить подшипники, муфты, соединения; разработать рабочие чертежи зубчатого колеса и тихоходного вала. Электродвигатель выбирается по требуемой мощности и частоте вращения. Ременная передача рассчитывается по геометрическим параметрам. Зубчатая передача рассчитывается по условиям контактной и изгибной выносливости зубьев. Вал проектируется из условия статической прочности (ориентировочный расчёт) и проверяется на выносливость по коэффициенту запаса прочности. Подшипники проверяются на долговечность по динамической грузоподъемности. Размеры шпонок принимаются в зависимости от диаметра соответствующего участка вала и проверяются на смятие. Расчет штифта предохранительной муфты проводится по передаваемому моменту. При проектировании привода ставится задача получить оптимальные конструкторские решения стандартных узлов и деталей.

« Расчет привода общего назначения с механическими передачами » Таблица 1. Значения параметров задания

Лента конвейера (рис.1) передает тяговую силу F t и перемещается со скоростью v. Диаметр барабана конвейера D б. Режим нагрузки постоянный; редуктор предназначен для длительной эксплуатации и мелкосерийного производства с нереверсивной передачей.

Проектировочный расчет вала

Для изготовления вала принимаем сталь 45 с [τк] = 20 МПа; [σ-1и]= 65 МПа. 4.1.2. Определяем диаметр выходного конца вала из расчета на кручение:

округляем значение диаметра до ближайшего большего стандартного: 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; 110 и т.д. через 5 мм. Принимаемd В = мм.

Таблица 22. Справочные параметры для конструирования вала

4.1.3. Определяем диаметр вала в местах расположения подшипников: d П = d В + 2· t = + ∙ = + = мм, где t ― высота заплечика подшипника, выбираем из таблицы 14. Расчетное значение d П округляем до ближайшего большего числа, делящегося на «5»: принимаем d П = мм.

4.1.4. Определяем диаметр вала в месте установки зубчатого колеса: d К = d П + 3· r = + ∙ = + = мм, где r ― координата фаски подшипника, выбираем по таблице 14.

Округляем значение диаметра до ближайшего большего стандартного: принимаем d к = мм. 4.1.5. Определяем длину посадочного конца вала под звездочку: l МТ = 1,5· d В = 1,5∙ = мм. 4.1.6. Определяем длину промежуточного участка тихоходного вала: l КТ = 1,2· d П = 1,2∙ = мм.

Принимаем: d р = М42×3 мм; l р = l – l 1 = - = мм. Примечание: Входной и выходной валы редукторов имеют цилиндрические или конические консольные участки для установки полумуфт, шкивов, звездочек, зубчатых колес. Размеры консольных участков стандартизированы: ГОСТ 12080-66 «Концы валов цилиндрические»; ГОСТ12081-72 «Концы валов конические».

4.1.8. Эскизная разработка конструкции вала и оценка его размеров.

Рассчитываем l 1 , l 2 , l 3 (мм) с учетом ширины подшипников, длины ступицы колеса и толщины упорных колец (рис.12, рис.13). Длина ступицы зубчатого колеса Lст = 1,5· d К = 1,5· = мм. Ширина подшипника (табл.25) В= мм.

l 3 > l 2 ,

l 1 = мм, l 2 = мм, l 3 = мм.

Составляем расчетные схемы вала в соответствии с принятой конструкцией, заметим, что вал расположен в горизонтальной плоскости. 4.2.1. Определяем силу, действующую на вал со стороны цепной передачи, F А:

4.2.2. Силу давления F А, с которой цепная передача действует на вал, раскладываем на составляющие в вертикальной и горизонтальной плоскостях: F Ау = FА·sinΘ = F А·sin30º = ∙0,5 = Н; F Аx = FА·cosΘ = F А·cos30º = ∙0,866 = Н. При составлении расчётной схемы рассматриваем работу вала на изгиб под действием сил, действующих в зацеплении в двух плоскостях – вертикальной и горизонтальной. В соответствии с формой вала предположительно опасными являются сечениявала, в которых имеются концентраторы напряжений: посадка с натягом внутреннего кольца подшипника на вал; канавка для выхода шлифовального круга; шпоночный паз. Закрепление вала в подшипниках принимаем как шарнирное опирание, при этом ось шарнира располагаем на оси симметрии подшипника. В горизонтальной плоскости для косозубой передачи присутствует момент, вызываемый осевой силой МFа. Заметим, что это справедливо для горизонтального расположения валов, при другом их расположении расчётные схемы изменятся.

Строим эпюры изгибающих моментов в двух взаимно перпендикулярных плоскостях – вертикальной и горизонтальной.

4.2.3. В вертикальной плоскости: а) определяем опорные реакции: ∑ М Б = 0; F Ау · l 1 + Ft · l 2 – R Гу(l 2 + l 3) = 0;

∑ М Г = 0; F Ау (l 1 + l 2 + l 3 ) – R Бу (l 2 + l 3 ) – Ft · l 3 = 0;

отрицательное значения реакции указывает, что направление реакции было первоначально выбрано неправильно; реакцию R Бу направить вверх;

∑ Y = F Ау – R Бу – Ft + R Гу = 0; ∑Y = – (–) –+= 0, реакции найдены правильно. в) строим эпюру изгибающих моментов для косозубой передачи в вертикальной плоскости M у, для чего определяем их значения в характерных сечениях вала: в сечении A: M Ау = 0; в сечении Б: M Бу = F Ау · l 1 ·10–3 = ∙∙10 – 3 = Н∙м ≈ Н∙м; в сечении В: МВ y = R Г y · l 3·10–3 = ∙∙10 – 3 = Н∙м ≈ Н∙м; в сечении Г: МГу = 0.

Рис.14. Расчётная схема и эпюра изгибающих моментов в вертикальной плоскости вала косозубой передачи

4.2.4. Определяем изгибающие моменты в опасных сечениях вала и строим эпюру в горизонтальной плоскости. Для косозубойпередачи в горизонтальной плоскости необходимо учитывать момент, создаваемый осевой силой F а, действующей на расстоянии d 2/2 от оси вала

а) определяем опорные реакции: ∑ М Б = 0; F Ах · l 1 – Fr · l 2 – F а · d 2/2 – R Гх∙(l 2 + l 3) = 0;

∑ М Г = 0; F Ах (l 1 + l 2 + l 3 ) – R Бх (l 2 + l 3) + Fr · l 3 – F а · d 2 /2 = 0;

б) проверяем правильность определения реакций ∑Х = F Ах − R Бх + Fr + R Гх = –++ (–) = 0, реакции найдены правильно;

в) строим эпюру изгибающих моментов в горизонтальной плоскости для косозубой передачи, для чего определяем их значения в характерных сечениях вала: в сечении А: МА = 0; в сечении Б: МБх = F Ах · l 1 ∙10–3 = ∙∙10–3 = ≈ Н·м; в сечении В слева: МВл = F Ах (l 1 + l 2) ∙ 10–3 − R Бх ∙ l 2 ∙ 10–3 = =∙(+) ∙10–3 − ∙10∙–3 = = – = ≈ Н·м; в сечении В справа: МВп = R Гх ∙ l 3 ∙ 10–3 = − ∙∙10–3= –≈ – Н·м; в сечении Г: МГ = 0.

г) проверка в сечении В: МВл (слева) − МВп (справа) = MF а; – (−) = Н·м = МFа; моменты определены верно.

Рис.15. Расчётная схема и эпюра изгибающих моментов вала косозубой передачи в горизонтальной плоскости

М Вкр = М Бкр = М Акр = М 2 = Н·м. Далее строим эпюру крутящих моментов

Рис.16. Расчётная схема и эпюра крутящего момента вала

4.2.6. Определяем эквивалентный изгибающий момент в точке Б:

4.2.7. Определяем диаметр посадочного места под подшипник, d Бподш, из упрощенного проверочного расчета вала на усталость:

4.2.8. Сравниваем расчетный диаметр посадочного места под подшипник с принятым из конструктивных рекомендаций d Бподш ≤ d п. При несоответствии неравенства прочность вала в указанном сечении не обеспечивается; мм < мм, – условие выполняется. 4.2.9. Определяем эквивалентный изгибающий момент в точке В:

из упрощенного проверочного расчета вала на усталость:

Сравниваем расчетный диаметр посадочного места под зубчатое колесо с принятым из конструктивных рекомендаций d Вкол ≤ d к: мм < мм, – условие выполняется.

Составляем сводную таблицу параметров тихоходного вала:

Таблица 23. Параметры ведомого вала зубчатой передачи

КП.26.02.05.ТМ-31.21.ПЗ Выбор типа подшипников

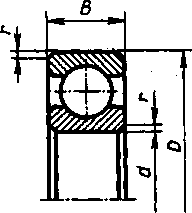

№___; d = dп = мм; D = мм; В = мм; r = мм; Cr = кН; Cor = кН. В соответствии с условиями работы и типом подшипника принимаем коэффициенты для расчета: V = 1; КБ =1,3; КТ =1; Х=1; Y =0; а1 =1;а23 =0,7.

Таблица 25. Основные параметры подшипников по ГОСТ 8338-75 (выборка)

5.1.2. Определяем суммарные реакции опор вала, Ri, (см. п. 4):

Далее расчет ведем по наиболее нагруженной опоре, R i max = Н. 5.1.3. Определяем эквивалентную динамическую нагрузку на подшипник, Pr: P r = (V ∙ X ∙ R i max + Y ∙ Fa)∙ КБ ∙ К Т = (1∙1∙+0∙)∙1,3∙1 = ≈ Н. 5.1.4. Определяем скорректированную расчетную долговечность подшипника, L 10 ah:

5.1.5. Оцениваем пригодность выбранного подшипника по соотношению L 10 ah ≥ [L10h ] и делаем вывод: час > 12000час, – условие соблюдается. 5.2. Конструирование подшипникового узла (рис. 18) Схема установки подшипников – «враспор» – вал зафиксирован в двух опорах, причем в каждой опоре в одном направлении. В конструкции редуктора применены закладные крышки, регулирование радиальных подшипников выполнено установкой компенсаторного кольца, установленного между торцами наружного кольца подшипника и крышки. Для удобства сборки компенсаторное кольцо нужно устанавливать со стороны глухой крышки подшипника.

При установке радиальных шарикоподшипников между торцом наружного кольца подшипника и торцом крышки подшипника оставляют зазор а = 0,2…0,5 мм для компенсации тепловых деформаций. Зазор оставляют со стороны крышки, имеющей отверстие для выходного конца вала. Этот зазор на чертежах сборочных единиц не показывают.

Для предупреждения вытекания смазочного масла, а также для защиты от загрязнения извне, подшипниковые узлы снабжают уплотнительными устройствами — манжетами. Таблица 26.

Таблица 27.

Для смазывания выбираем индустриальное масло по таблицам 26 и 27. Окружная скорость колес 𝓋 = ______ м/с. Кинематическая вязкость масла – _____мм2/с; марка масла – ________.

(Дать характеристику выбранного масла)

Рис. 19. Редуктор цилиндрический одноступенчатый: 1 — корпус; 2 — крышка корпуса; 3 — крышка смотрового люка с отдушиной, окантованная с двух сторон вулканизированной резиной; 4 — фильтр из тонкой проволоки; 5 — установочный штифт конический; 6 — пробка маслослива; 7 — уплотняющая прокладка (кольцо); 8 — маслоуказатель; 9 — крышка подшипника закладная; 10 — компенсаторное кольцо (пружинное); 11 — манжетное уплотнение.

Шпоночное соединение – Предохранительная муфта – Расчет шпоночных соединений

Исходные данные берем из табл.5 и табл.23 и заносим в табл.28:

Таблица 28. Исходные данные

6.1.1. Выбор типа соединения 6.1.1. Выбор типа соединения

При конструировании нескольких шпоночных пазов на одном валу их располагают на одной образующей. Для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра. Для соединений принимаем призматические шпонки (рис.20, табл. 29).

Таблица 29. Шпонки призматические ГОСТ 23360-78 (выборка)

Параметры выбранной шпонки: b = мм; h = мм; t1 = мм; t2 = мм. Все полученные значения параметров, без указаний, округляем до ближайшего большего стандартного числа по ГОСТ 6636-69 (целого четного или кратного 5):

6.1.2. Определяем длину шпонки для соединения вала со звездочкой, lз:

с учетом конструктивного исполнения шпонки принимаем lз = мм.

6.1.3. Определяем длину шпонки для соединения вала с зубчатым колесом, lк:

с учетом конструктивного исполнения шпонки принимаем lк = мм. 6.2. Расчет штифта предохранительной муфты (рис. 21)

Определить диаметр срезного штифта предохранительной муфты Определить диаметр срезного штифта предохранительной муфты

Таблица 30. Исходные данные

Материал штифта – сталь 45; τв = 390 МПа.

6.2.1. Определяем предельный вращающий момент, передаваемый при нормальной работе муфты, М пред: М пред = 1,25· М Б = 1,25∙ = Н×м.

6.2.2. Определяем диаметр штифта из расчета на срез, d ш:

По ГОСТ 3128-70 диаметры штифтов: 4, 5, 6, 8, 10, 12, 16, 20, 25, 30, 32, 40, 50 мм.

Принимаем штифт диаметром d ш = ____ мм.

ЗАКЛЮЧЕНИЕ (Это образец, надо сделать свой текст в соответствии со своим проектом.) При работе над курсовым проектом были закреплены знания методик расчетов типовых деталей машин общего назначения, пол

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 256; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.186.241 (0.005 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

.

.

Рис.17. Шариковый радиальный однорядный подшипник

Рис.17. Шариковый радиальный однорядный подшипник