Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Институт международного транспортного менеджментаСтр 1 из 10Следующая ⇒

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ МОРСКОГО И РЕЧНОГО ФЛОТА ИМЕНИ АДМИРАЛА С.О.МАКАРОВА» Институт международного транспортного менеджмента КАФЕДРА ПОРТОВ И ГРУЗОВЫХ ТЕРМИНАЛОВ

Курсовая работа на тему: «Разработка оптимальной технологии грузовых работ»

Выполнил: Курсант 3 курса 362 группы, Кулак Д. А.

Проверил: Изотов О.А.

Санкт-Петербург 2017

СОДЕРЖАНИЕ 1. Определение режима работы причала 1.1. Транспортная характеристика груза. Определение загрузки транспортных средств 1.2. Расчет среднемесячного, максимального месячного и среднесуточного грузооборотов 1.3. Определение интенсивности поступления в порт транспортных средств 1.4. Определение ориентировочного числа причалов 1.5. Определение примерного количества груза, перегружаемого по прямому варианту и идущего через склад 1.6. Приближенное определение емкости складов порта и их линейных размеров БАЗОВЫЙ ВАРИАНТ 2. Разработка схем механизации причала и технологии перегрузочных работ 2.1. Выбор ведущей перегрузочной машины 2.2. Определение пути перемещения груза МЦД 2.3. Определение времени цикла МЦД 2.4. Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности 2.5. Оптимизация числа механизированных линий на причале 2.5.1. Расчет минимально необходимого количества механизированных линий на причале 2.5.2. Определение максимально возможного количества механизированных линий на причале2.5.3. Определение рационального числа механизированных линий на причале и уточнение числа причалов 2.6. Определение примерного количества груза перегружаемого по прямому варианту и идущего через склад 2.7. Приближенное определение емкости складов и порта и их линейных размеров 2.8. Определение структурной схемы перегрузочного процесса и вариантов перегрузки 2.9. Описание технологического процесса по операциям 2.10. Расчет основных технико-эксплуатационных показателей. ПРОЕКТНЫЙ ВАРИАНТ 3. Разработка схем механизации причала и технологии перегрузочных работ 3.1. Определение массы подъема груза и выбор грузозахватного устройства 3.2. Определение времени цикла МЦД 3.3. Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности 3.4. Оптимизация числа механизированных линий на причале 3.4.1. Расчет минимально необходимого количества механизированных линий на причале 3.4.2. Определение максимально возможного количества механизированных линий на причале 3.4.3. Определение рационального числа механизированных линий на причале и уточнение числа причалов 3.5. Определение примерного количества груза перегружаемого по прямому варианту и идущего через склад 3.6. Приближенное определение емкости складов и порта и их линейных размеров 3.7. Определение структурной схемы перегрузочного процесса и вариантов перегрузки 3.8. Описание технологического процесса по операциям 3.9. Расчет основных технико-эксплуатационных показателей. 4. Сравнение базового и проектного вариантов Заключение Список используемой литературы

1.Определение режима работы причала. 1.1Транспортная характеристика груза. Определение загрузки транспортных средств. Цемент в мешках.

Класс по ЕКНВ: М-Ц Вид упаковки: мешки Средство пакетирования: поддон Масса одного места: до 50 кг

Цемент — искусственное неорганическое гидравлическое вяжущее вещество. Один из основных строительных материалов. При взаимодействии с водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное тело. В основном используется для изготовления бетона и строительных растворов. Цемент является гидравлическим вяжущим и обладает способностью набирать прочность во влажных условиях, чем принципиально отличается от некоторых других минеральных вяжущих — (гипса, воздушной извести), которые твердеют только на воздухе. Цемент в мешках относится к классу твердых грузов, к подклассу тарно-штучных, пакетированных, контейнерных грузов, к группе грузов, требующих защиты от окружающей среды. Тарно-штучные грузы, перевозка которых связана с формированием отдельных грузовых мест. Погрузка и разгрузка этих грузов частично связана с большими затратами ручного труда и с использованием однотипных погрузо-разгрузочных механизмов. Цемент требует предохранения от увлажнения. При подмочке цемент застывает и вследствие чего становится непригодным к дальнейшему применению. Сильно пылящий груз; несмотря на все принимаемые меры, мельчайшая цементная пыль покрывает все вокруг на расстоянии до 100-150 м от места проведения грузовых работ. Цемент (как и пыль) характеризуется абразивными свойствами; попадая на трущиеся детали перегрузочных и других механизмов, она способствует ускорению их износа. Груз вентиляции не требует. Цемент предъявляется к морской перевозке либо насыпью (обычно на специализированных судах-цементовозах), либо в бумажных, шести - слойных мешках, стандартной массой 50 кг, иногда - в тканевых мешках или бочках; УПО - 0,5-0,86 м3/т. Иногда предъявляется к морской перевозке навалом обычно на специализированных судах-цементовозах. Перед погрузкой необходимо обеспечить тщательную зачистку трюмов и герметичность закрытия льял. Цемент способен давать усадку до 12%. Учитывая присущее цементу до его усадки свойство текучести, необходимо обращать внимание на недопущения крена судна в процессе погрузки, также принимать все меры к тому, чтобы до отхода судна груз мог осесть и стать устойчивым.

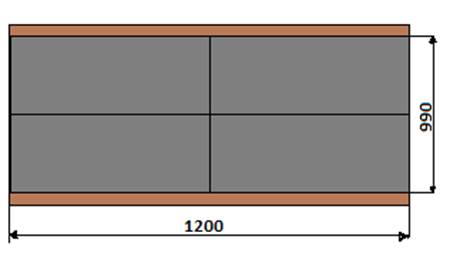

Мешки: ГОСТ 2226 - 88 Мешки из мешочной бумаги ГОСТ 2228 или других видов бумаги по нормативным документам Размеры: 600*495*90 Масса 1 пакета: до 50 кг

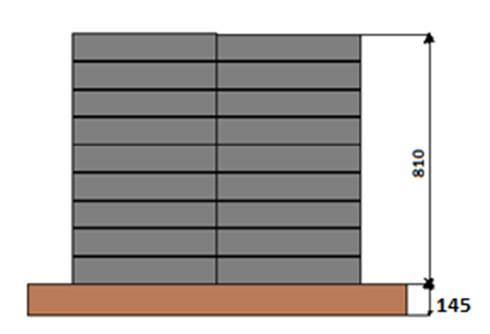

Поддон: ГОСТ 9078-84 Поддон плоский Размеры: 1200*1000*145 Масса:20 кг Грузоподъёмность поддона: 1500 кг Вид сверху

𝑅нагр.меш.=60∗49,5∗7=20790 𝐻 Высота штабелирования, Hштабеля 𝐻штабеля=𝑅нагр.меш./(9,8∗𝑀мешка) [шт] 𝐻штабеля=20790/(9,8∗36,4) = 58 шт Высота штабеля: hшт =

Грузозахватное устройство

1) Натяжение ветви стропа

где

2) Проверка на прочность

где

3) Длина стропа

Т/х «Коммунист». Основные показатели:

Пакет: L = 1200 мм = 1,2 м В = 990 мм = 0.99 м h = 950 мм = 0.95 м m = 1,31 т 1) Допустимое количество ярусов при загрузке пакета, Nярусов

где n – количество мест в пакете, шт

ОТСЕК №1

Твиндек

Трюм

ОТСЕК №2

Твиндек

Трюм

ОТСЕК №3

Твиндек

Трюм

ОТСЕК №4

Твиндек

Трюм

ОТСЕК №5

Твиндек

Трюм

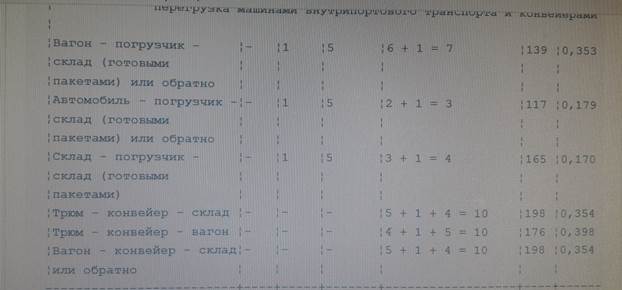

Тип перегрузочной установки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Группа крана | 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Грузоподъёмность, т | 15 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вылет (пролёт) крана, м | 30 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Колея крана, м | 10,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Скоростные характеристики | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подъём, м / с | 0,95 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поворот, об / мин | 1,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изменения вылета, м/с | 0,7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Передвижение, м / с | 0,55 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ТРЮМ:

Грузоподъёмность, кг

Двигатель

Двигатель

Тип двигателя

Скоростные характеристики

Скоростные характеристики

0,42

0,58

Навесное оборудование

Навесное оборудование

Вид рабочего органа

СКЛАД:

Автопогрузчики VP F D18

Грузоподъёмность, кг

Двигатель

Двигатель

Тип двигателя

Скоростные характеристики

Скоростные характеристики

0, 4 5

0,56

Навесное оборудование

Навесное оборудование

Вид рабочего органа

Склад-судно

1)Высота подъёма груза

2)Высота опускания груза

Вагон-судно

1) Высота подъёма груза

2) Высота опускания груза

| Варианты работ | Высота подъёма груза, м | Высота опускания груза, м |

| Склад-судно | 2,14 | 3,89 |

| Вагон-судно | 13,52 | 13,52 |

Склад-судно

1) Время подъема и опускания порожнего захватного устройства на среднюю высоту подъема

2) Время подъема и опускания порожнего захватного устройства на среднюю высоту опускания

3) Время поворота крана с грузом и обратно

4) Продолжительность цикла поворотного крана

Вагон-судно

1) Время подъема и опускания порожнего захватного устройства на среднюю высоту подъема

2) Время подъема и опускания порожнего захватного устройства на среднюю высоту опускания

3) Время поворота крана с грузом и обратно

4) Продолжительность цикла поворотного крана

| Варианты работ |

|

| Склад-судно | 208 |

| Вагон-судно | 161,6 |

| Формулы | Объяснение входящих в них величин |

|  – продолжительность цикла вилочного погрузчика, с – продолжительность цикла вилочного погрузчика, с

– время подъема груза и опускания порожних вилок на половину наибольшей высоты штабеля, с – время подъема груза и опускания порожних вилок на половину наибольшей высоты штабеля, с

– время движения погрузчика с грузом на среднее расстояние, с – время движения погрузчика с грузом на среднее расстояние, с

– время движения погрузчика порожнем на среднее расстояние, с – время движения погрузчика порожнем на среднее расстояние, с

– время захвата груза погрузчиком с причала, рампы, штабеля, с – время захвата груза погрузчиком с причала, рампы, штабеля, с

– время установки груженного поддона в штабель, с – время установки груженного поддона в штабель, с

|

| для трюмного: 22 с для складского: 17 с |

| для трюмного: 20 с для складского: 19 с |

|  – высота штабеля, м – высота штабеля, м

– скорость подъема и опускания вилок, м/с – скорость подъема и опускания вилок, м/с

|

для трюмного погрузчика

для складского погрузчика

для складского погрузчика

|  – среднее расстояние, м – среднее расстояние, м

– длина трюма, м – длина трюма, м

– внутренняя длина вагона, м – внутренняя длина вагона, м

|

|  - скорость передвижения погрузчика с грузом, м/с - скорость передвижения погрузчика с грузом, м/с

|

|  – скорость передвижения погрузчика порожнем, м/с – скорость передвижения погрузчика порожнем, м/с

|

Трюмный погрузчик

1) Время подъема груза и опускания порожних вилок на половину наибольшей высоты штабеля

2) Среднее расстояние

3) Время движения погрузчика с грузом на среднее расстояние

4) Время движения погрузчика порожнем на среднее расстояние

5) Продолжительность цикла вилочного погрузчика

Складской погрузчик

1) Время подъема груза и опускания порожних вилок на половину наибольшей высоты штабеля

2) Среднее расстояние

3) Время движения погрузчика с грузом на среднее расстояние

4) Время движения погрузчика порожнем на среднее расстояние

5) Продолжительность цикла вилочного погрузчика

2.4 Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности

| Формулы | Объяснение входящих в них величин |

|  – производительность перегрузочных средств, т/ч – производительность перегрузочных средств, т/ч

– масса груза в одном подъеме, т – масса груза в одном подъеме, т

– продолжительность цикла вилочного погрузчика, с – продолжительность цикла вилочного погрузчика, с

|

|  – средневзвешенная производительность обработки судна, т/ч – средневзвешенная производительность обработки судна, т/ч

– коэффициент складочности – коэффициент складочности

– производительность по варианту работы судно-вагон перегрузочных средств, т/ч – производительность по варианту работы судно-вагон перегрузочных средств, т/ч

- производительность по варианту работы судно-склад перегрузочных средств, т/ч - производительность по варианту работы судно-склад перегрузочных средств, т/ч

|

|  – средневзвешенная производительность обработки вагонов, т/ч – средневзвешенная производительность обработки вагонов, т/ч

– производительность по варианту работы склад-вагон перегрузочных средств, т/ч – производительность по варианту работы склад-вагон перегрузочных средств, т/ч

|

Склад-судно

1)Производительность перегрузочных средств

Вагон-судно

1)Производительность перегрузочных средств

Вагон-склад

1)Производительность перегрузочных средств

Складской погрузчик

1)Производительность перегрузочных средств

Трюмный погрузчик

1)Производительность перегрузочных средств

| Вариант работы |

|

| Склад-судно |

|

| Вагон-судно |

|

| Вагон-склад |

|

| Складской погрузчик | 88,3 |

| Трюмный погрузчик | 80,2 |

Для расчёта средневзвешенной производительности обработки судна и вагонов необходимо знать производительность перегрузочных средств по вариантам Судно – склад и Судно - вагон

Судно-вагон

= 3,39 + 0,5 = 3,89 (м)

= 3,39 + 0,5 = 3,89 (м)

1) Время подъема и опускания порожнего захватного устройства на среднюю высоту подъема

2) Время подъема и опускания порожнего захватного устройства на среднюю высоту опускания

3) Время поворота крана с грузом и обратно

4) Продолжительность цикла поворотного крана

5)Производительность перегрузочных средств Р:

5)Производительность перегрузочных средств Р:

Судно-склад

-

-  = 4,69 + 0,5 – 3,05 = 2,14 (м)

= 4,69 + 0,5 – 3,05 = 2,14 (м)

1) Время подъема и опускания порожнего захватного устройства на среднюю высоту подъема

2) Время подъема и опускания порожнего захватного устройства на среднюю высоту опускания

3) Время поворота крана с грузом и обратно

4) Продолжительность цикла поворотного крана

5)Производительность перегрузочных средств Р:

5)Производительность перегрузочных средств Р:

| Вариант работы |

|

| Судно-вагон |

|

| Судно-склад |

|

Средневзвешенная производительность обработки судна

Средневзвешенная производительность обработки вагонов

Механизированная линия

1)Время грузовой обработки судна у причала

Вид сбоку Масса мешка = V * N = 0.026 * 1.4 = 0.0364 т = 36.4 кг; (V = 0.026; N = 1.4 т/м3) Масса: 36 * 36.4 = 1310.4 кг Высота с поддоном: 9 * 90 + 145 = 0.95м Разрывная нагрузка на мешок, Rнагр.меш. 𝑅нагр.меш.=𝐿мешка∗𝐵мешка∗𝑅нагр.полосы [𝐻], где Rнагр.полосы - разрывная нагрузка полосы, Н/см2

Вид сбоку Масса мешка = V * N = 0.026 * 1.4 = 0.0364 т = 36.4 кг; (V = 0.026; N = 1.4 т/м3) Масса: 36 * 36.4 = 1310.4 кг Высота с поддоном: 9 * 90 + 145 = 0.95м Разрывная нагрузка на мешок, Rнагр.меш. 𝑅нагр.меш.=𝐿мешка∗𝐵мешка∗𝑅нагр.полосы [𝐻], где Rнагр.полосы - разрывная нагрузка полосы, Н/см2

– вес груза, кг

– вес груза, кг – ускорение свободного падения, м/с2

– ускорение свободного падения, м/с2 – коэффициент неравномерности нагрузки (=1)

– коэффициент неравномерности нагрузки (=1) – число ветвей (=2)

– число ветвей (=2) – угол наклона ветви стропа (=

– угол наклона ветви стропа (=  )

)

– расчетное разрывное усилие ветви каната, кН

– расчетное разрывное усилие ветви каната, кН – коэффициент запаса прочности (=6 для канатного стропа)

– коэффициент запаса прочности (=6 для канатного стропа)

=

=