Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сортамент и породы круглых лесоматериалов.

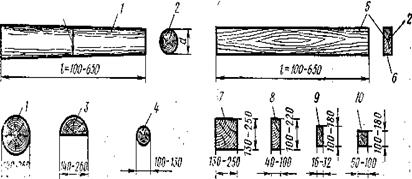

а —круглые, б — пиленые; / — бревно; 2 —торец; 3 — пластика; 4 — подтоварник; 5 - пласть; 6 — кромка; 7 — брус; 8 — доска толстая; 9 — доска тонкая; 10 — брусок • Круглые лесоматериалы, называемые также бревнами, представляют собой части древесных стволов с гладко опиленными концами — торцами, очищенные от сучьев. Они имеют стандартные длины, равные 4,0; 4,5; 5,0; 5,5; 6,0 и 6,5 м. Более длинные бревна выпиливают только для опор линий электропередач и связи, а также по особым заказам. Бревна имеют естественную усеченно-коническую форму, уменшение их толцщны,- по длине называется сбегом. В среднем сбег состовляет 0,8см на 1м длины бревна. Толщина бревна определяется диамётром ёго тонкого верхнего торца d. Средние бревна имеют толщину от 14 до 24см, а крупные—26см и более с градацией размеров через 2см. Бревна толщиной 13 см и менее называют также подтоварником и применяют их для временных построечных сооружений. Хвойную Д используют для изготовления основных элементов ДК и строительных деталей (прямолинейные, мало сучков). Хвойная Д содержит смолы, благодаря чему она лучше сопротивляется увлаж нению и загниванию, чем лиственная. Лучше всего сосновая Д, особенно из северных районов страны, где деревья растут медленно и дают более прочную Д. Еловая древесина близка по качеству к сосновой, пихтовая и кедровая имеет несколько меньшую прочность. Древесина лиственницы по прочности и стойкости против загнивания превосходит сосновую, но имеет пониженную прочность на скалывание. Лиственная Д большинства пород является менее прямослойной, имеет больше сучков и более подвержена загниванию, чем хвойная. Она почти не применяется для изготовления основных элементов ДК. Дубовая Д выделяется среди лиственных пород повышенной прочностью и стойкостью против загнивания. Но она редкая и дорогая. Березовая Д тоже твердая лиственная порода. Ее используют для изготовления строительной фанеры (нуждается в защите от загнивания). Осиновая, тополевая и другая Д мягких лиственных пород имеет пониженную прочность и стойкость против загнивания и используется для изготовления временных зданий и сооружений. 16. Конструкционная строительная фанера и Ко. Фанера является листовым древесным строительным материалом заводского изготовления. Она состоит, как правило, из нечетного количества тонких слоев-шпонов из древесины березы и других пород. Волокна соседних шпонов располагаются во взаимно перпендикулярных направлениях. Наружные шпоны —- рубашки — имеют взаимно параллельное направление волокон, вдоль которого измеряют длину фанерного листа. В строительных конструкциях применяют фанеру клееную березовую и фанеру бакелизированную.

Клееная фанера состоит из слоев, которые склеиваются между собой. При склеивании водостойкими синтетическими клеями типа феноло-формальдегидных получается фанера повышенной водостойкости марки ФСФ. При склеивании клеями средне-водостойкими типа карбамидных получается фанера средней водостойкости марки ФК, применение которой допускается только в конструкциях помещений без повышенной влажности воздуха. Фанера марки ФСФ доп. к применению в конструкциях зданий всех групп по влажности. Листы клееной фанеры имеют толщину от 1,5 до 12 мм. Наибольшее применение в конструкциях находят листы семислойной фанеры толщиной 8, 9, 10 и 12 мм. Листы имеют длину 2440, 2135, 1830, 1525 и 1220 мм и ширину 1525, 1220 и 725 мм. Листы клееной фанеры толщиной более 15 мм называют фанерными плитами и в конструкциях применяют в редких случаях. Перекрестное расположение волокон слоев придает фанере меньшую анизотропию свойств в плоскости листов, чем у Д, и столь же малую усушку и разбухание при колебаниях влажности, как у Д вдоль волокон. Прочность клееной фанеры вдоль волокон наружных слоев выше, чем поперек, поскольку слоев с продольным направлением волокон на один больше, чем поперечных, и наружные слои располагаются в зоне максимальных напряжений при изгибе. Прочность клееной фанеры при срезе по плоскостям сечений в 2,5 раза превышает прочность Д при скалывании вдоль волокон. Прочность клеевых соединений фанеры при скалывании мала и не превышает 2/з прочности хвойной Д при скалывании поперек волокон. Влияние пороков на прочность фанеры ниже, чем в Д. Влажность фанеры повышенной водостойкости не превышает 12%, а средней— 15%. Жесткость фанеры, характеризуемая модулем упругости, определяется главным образом слоями, работающими вдоль волокон, и составляет для фанеры толщиной 8 мм и более около 85% от жесткости древесины вдоль и 70% — поперек волокон.

Бакелизированная фанера имеет такое же строение, как и клееная, но ее наружные слои не только склеивают со средними, но и пропитывают водостойкими синтетическими спирторастворимыми смолами. Листы имеют толщину 5— 18 мм, длину 1550—7700 мм и ширину 1200—1500 мм. Бакелизированная фанера отличается от клееной более высокой водостойкостью и прочностью и применяется в конструкциях, работающих в особо неблагоприятных влажностных условиях. Прочность бакелизированной фанеры при нормальных напряжениях вдоль листов более чем в 2,5 раза, а поперек почти в 2 раза превышает прочность хвойной древесины вдоль волокон. Ее сопротивление срезу в 4,5 раза, а скалыванию в 1,5 раза выше сопротивления скалыванию древесины вдоль волокон. Жесткость бакелизированной фанеры поперек волокон наружных слоев близка к жесткости древесины вдоль волокон, а вдоль волокон наружных слоев в 1,5 раза выше. Древеснослоистые пластики — слоистый материал, спрессованный из тонких листов березового, ольхового, липового или букового шпона, глубоко пропитанных термореактивными смолами (преимущественно феноло-формальдегидными). В зависимости от взаимного направления волокон в слоях различают следующие марки ДСП, применяемых в строительстве: ДСП-Б (волокна от '/5 до '/2о слоев расположены перпендикулярно волокнам остальных слоев), ДСП-В (волокна каждого слоя перпендикулярны волокнам смежных слоев). ДСП обладают большой плотностью (1250—1300 кг/м3) и прочностью (прочность при растяжении ДСП-Б и ДСП-В составляет соответственно 260 и 140 МПа), высокой водостойкостью, сравнительно легко обрабатываются. Из-за высокой стоимости этого материала область его применения в строительных конструкциях ограничена небольшими по размеру ответственными деталями и элементами соединений (шпонки, нагели, косынки и т. п.). Древесноволокнистые плиты (ДВП) —листовой материал, состоящий из механически измельченных древесных волокон, скрепленных канифольной эмульсией, а в некоторых случаях еще и синтетическим термореактивным связующим. В СК рекомендуется применять плиты твердые и сверхтвердые. Менее плотные виды плит используют главным образом в качестве теплоизоляционного материала. Сверхтвердые плиты имеют плотность не менее 950 кг/м3 и прочность при растяжении около 25 МПа. При изготовлении этих плит в них вводят смоляные добавки, благодаря которым увеличиваются их плотность и прочность. Сверхтвердые плиты выпускают в листах толщиной 3—4 мм, длиной 1200—3600 мм и шириной 1000—1800 мм. Твердые плиты имеют плотность не менее 850 кг/м3 и прочность около 20 МПа (200 кгс/см2). Они имеют те же размеры, что и сверхтвердые ДВП при толщине 3—6 мм. Сверхтвердые и твердые ДВП применяют в качестве обшивок панелей для перегородок, из них выполняют ребристый средний слой трехслойных панелей подвесных потолков. При использовании ДВП должны быть антисептированы. Древесностружечные плиты — листовой материал, полученный горячим прессованием древесных стружек, пропитанных термореактивными (феноло-формальдегидными, мочевино-формальдегид-ными) смолами. В качестве конструкционных рекомендуется применять плиты тяжелые марки ПТ (плотность 650—800 кг/м3) и плиты средней плотности марки ПС (плотность 500—650 кг/м3). Прочность плит ПТ и ПС при растяжении составляет соответственно 3,6—2,9 МПа (36—29 кгс/см2) и 2,9—2,1 МПа (29—21 кгс/см2). Плиты выпускают толщиной 6—32 мм, шириной 1500—1750 мм и длиной до 3500 мм.

17. Конструкционные пластмассы. К пластмассам относят многочисленные материалы— их основой является синтетический полимер, называемый также синтетическим связующим или просто полимером. В конструкциях находят применение пластмассы, основными достоинствами которых являются: высокая прочность, 50—100 МПа, для стеклопластиков до 1000 МПа; небольшая плотность, от 20 до 2000 кг/м3 (для стеклопластиков); хим. стойкость; биостойкость — неподверженность гниению; технологическая возможность варьирования свойств в широком диапазоне в зависимости от эксплуатационных требований; простота формообразования; сочетание свойств, не встречающееся у других материалов; высокие электроизоляционные свойства; легкая обрабатываемость; возможность применения клееных и сварных соединений; возможность получения тонких прочных элементов из пленок и тканей. Недостатки: невысокий модуль упругости, вследствие чего пластмассовые элементы более деформативны, чем элементы из других материалов; ползучесть, и падение прочности при длительных нагрузках; невысокая поверхностная твердость и вследствие этого легкая повреждаемость поверхности элементов и изделий; сгораемость; старение (ухудшение-эксплуатационных свойств во времени под действием тепла, солнечной радиации, влаги и т. п.). Пути уменьшения недостатков: для уменьшения деформативности вследствие небольшой величины модуля упругости применяют элементы с рациональным поперечным сечением (трехслойные, трубчатые)конструкции пространственной формы-оболочки. Сгораемость и старение можно уменьшить за счет введения в состав материала-специальных добавок или путем применения защитных покрытий. Кроме того, некоторые полимеры по природе своей обладают самозатухаемостью, т. 'е. перестают гореть, если удалить источник огня. Доп.компоненты. Синтетическая смола — это компонент, определяющий основные-технологические и эксплуатационные свойства материала. Различают* смолы термопластичные и термореактивные.

Термопластичные смолы после завершения процесса синтеза и превращения в твердую стеклообразную массу способны под действием нагрева размягчаться, переходя в вязкотекучее-состояние, а при охлаждении вновь возвращаться к твердому состоянию. Термопласт. смолы используют для изготовления листовых: материалов, клеев для их склеивания, пенопластов, пленок. Термореактивные смолы переходят из вязкотекучего в твердое состояние только один раз — в процессе отверждения. Этот процесс происходит под воздействием отвердителя или при нагреве или под воздействием обоих этих факторов. Термореактивные смолы находят широкое применение для изготовления фанеры, стеклопластиков, пенопластов, клеев, древесных пластиков, различных фасонных деталей. При формировании полимера исп. компоненты: отвердители, ускорители, катализаторы, пластификаторы (вещества, уменьшающие хрупкость готового материала), ингибиторы (вещества, замедляющие процесс отверждения) и др. Наполнители — компоненты, вводимые в пластмассовый материал с целью улучшения его механических и технологических свойств, повышения теплостойкости, снижения стоимости. Красители. Порообразователи. Основными полимерными материалами являются стеклопластики, пенопласты, оргстекло, винипласт, древесные пластики, воздухонепроницаемые ткани и пленки, синтетические клеи. 18. Пенопласты. Пенопласты —газонаполненные пластмассы, представляющие собой систему замкнутых или сообщающихся между собой ячеек, стенки которых состоят из твердой пластмассы, а внутренние полости заполнены газом. Их отличительные особенности — небольшая плотность (от 10 до 200 кг/м3), низкая теплопроводность и достаточная для них прочность. Сочетание этих свойств использовать в трехслойных панелях в качестве среднего слоя. Для изготовления пенопластов могут использовагься термопластичные и термореактивные полимеры. На основе термопластов наибольшее распространение получили пенопласты полистирольные (ПС-1, ПС-4, ПСБ) и поливинилхлоридные (ПХВ-1), а на основе термореактивных смол — феноло-формальдегидные (ФЛ-1, ФРП-1) и полиуретановые (ПУ-101). В зависимости от технологии изготовления: прессовые и беспрессовые. При изготовлении прессовых пенопластов требуется оборудование, обеспечивающее высокое давление (до 15 МПа). Размеры готового блока пенопласта, как правило, не превышают 200Х 130X43

По прессовой технологии получают пенопласты на основе термопластичных смол, например ПС-1, ПС-4, ПХВ-1. Беспрессовая технология — отсутствие высокого давления при формовании изделия из пенопласта. Достоинства: возможность сложной конфигурации и больших размеров; меньшая стоимость; возможность вспенивания термореактивных смол, на основе которых получают более теплостойкие пенопласты. Но менее прочны, чем прессовые. Для строительства представляет интерес беспрессовый полистирольный пенопласт, вспениваемый из ранее изготовленных гранул (шариков). Не менее эффективной является технология заливочных пенопластов - ФРП-1 и ПУ-101.

Механические свойства пенопластов зависят от вида полимера, технологии вспенивания и плотности. Чем выше плотность пенопласта, тем больше его прочность, модуль упругости и модуль сдвига. По сравнению с другими конструкционными пластмассами механические характеристики пенопластов невелики — прочность при сжатии 0,2—1,1 МПа (2—11 кгс/см2), при сдвиге 0,15—0,7 МПа (1,5—7 кгс/см2). Плотность пенопласта по толщине неодинакова — в средней части пенопласт имеет меньшую плотность, а ближе к поверхности плотность выше, изменяются по толщине и механические свойства. Теплостойкость пенопластов зависит от типа полимера. Тепло- ' стойкость пенопластов на основе термопластов составляет 60— 70° С, на основе термореактивных смол — 100—130° С. С повышением температуры снижаются механические показатели пенопластов 44 (особенно у пенопластов из термопластичных полимеров)и несколько возрастает теплопроводность. Возгораемость пенопластов зависит от природы полимера и введенных в материал добавок. Так, пенопласты ПСБ-С и ФРП-1 являются трудносгораемыми, самозатухающими. 19. Технология изготовления слоистых панелей. Трехслойные панелидля стен и покрытий начали применять США и западноевроп. странах в послевоенные годы вначале для одноэтажного стандартного домостроения и временных зданий, а затем в качестве навесных панелей в пром. и общественных зданиях. Все многообразные варианты таких панелей объединяются по одному главному признаку: наличию двух разнесенных слоев (обшивок), выполненных из жестких листовых материалов (металла, асбестоцемента, стеклопластика) и включенного между ними легкого тепло- и звукоизолирующего среднего слоя. Все три слоя выполняют и несущие функции. Небольшая собственная масса панелей и плит со средним слоем из пенопласта (200—700 кг/м2) обеспечивает эффективность их применения в первую очередь для зданий, строящихся в отдаленных и труднодоступных районах. При изготовлении прессовых пенопластов требуется оборудование, обеспечивающее высокое давление (до15 МПа). Так получают пенопласты на основе термопластичных смол, например ПС-1, ПС-4, ПХВ-1. Беспрессовая —отсутствие высокого давления при формовании изделия из пенопласта. Другими достоинствами беспрессового метода являются: возможность изготовления изделия сложной конфигурации и больших размеров; меньшая стоимость; возможность вспенивания термореактивных смол, на основе которых получают более теплостойкие пенопласты. Для строительных конструкций представляет интерес беспрессовый полистирольный пенопласт, вспениваемый из ранее изготовленных гранул (шариков). Не менее эффективной является технология заливочных пенопластов, к которым относятся пенопласты ФРП-1 и ПУ-101. Процесс изготовления состоит в том, что в требуемый объем (например, в полость трехслойной панели) заливают смесь двух компонентов, которые, вступая в реакцию, вспениваются. Химическая реакция идет с выделением тепла, способствующего отверждению вспененной термореактивной смолы. 20. Гниение. Химическая защита. Гниение— это разрушение Д простейшими раст. организмами — древоразруш. грибами, для которых она является питательной средой. Некоторые лесные грибы поражают еще растущие и высыхающие в лесу деревья. Складские грибы разрушают лесоматериалы во время хранения их на складах. Домовые грибы — мерулиус, конифора, пория и др. разрушают Д СК в процессе их эксплуатации. Грибы развиваются из микроскопических микронных размеров зародышевых клеток-спор, которые легко переносятся движением воздуха. Прорастая, споры в виде тонких нитей-гифов, которые сплетаются в шнуры и пленки-грибницы, образуют плодовое тело гриба — источник новых спор. Гифы древоразрушающих грибов, проникая в Д, образуют отверстия в клеточных оболочках и затем растворяют их выделяемыми ферментами — разрушителями целлюлозы. При этом древесина окрашивается в бурый цвет, покрывается трещинами и распадается на призматические кусочки, полностью теряя свою прочность. Условия гниения: темп. должна быть положительной, но не выше 50° С. При отриц. темп. жизнь грибов замирает, но может возобновиться вновь при потеплении. Прекращается рост грибов при темп. более высокой, а при темп. более 80°С плодовые тела, грибница и споры грибов погибают. Наименьшая влажность Д, при которой могут расти грибы, составляет 20%. Присутствие воздуха также необходимо для роста грибов. Д, полностью насыщенная водой или находящаяся в воде без доступа воздуха, гниению не подвергается. Невозможна жизнедеятельность грибов также в среде ядовитых веществ. Стерилизация Д происходит в процессе искусственной, лучше высокотемпературной, сушки. Химическая защита необходима в тех случаях, когда ее увлажнение в процессе эксплуатации неизбежно. Конструкции, эксплуатируемые на открытом воздухе, в земле, в толще ограждающих конструкций зданий и др., например конструкции мостов, мачт, свай и т. д., увлажняются атмосферной, грунтовой или конденсационной влагой. Хим. защита таких К от загнивания заключается в пропитке или покрытии их ядовитыми для грибов веществами — антисептиками. Они бывают водорастворимыми и маслянистыми. ВР антисептики — это вещества, не имеющие цвета и запаха, безвредные для людей, например фтористый и кремнефтористый натрий. Их используют для защиты Д в закрытых помещениях, где возможно пребывание людей и нет опасности вымывания антисептиков водой. Сущ. и другие виды ВРА, некоторые из них ядовиты и для людей. Маслянистые антисептики - некоторые минеральные масла (каменноугольное, антраценовое, сланцевое, древесный креозот я др). Они не растворяются в воде, очень ядовиты для грибов, но имеют сильный неприятный запах и вредны для здоровья людей. Эти антисептики не вымываются водой и применяются для защиты от гниения ДК на открытом воздухе, в земле и над водой. Пропитка под давлением наиболее эффективна. При этом Д влажностью не более 25% выдерживается в растворе антисептика внутри стального автоклава под высоким (до 14 МПа) давлением, в результате чего антисептик проникает в нее на достаточную глубину. Пропитка древесины в горяче-холодных ваннах тоже дает достаточный эффект при меньшей стоимости. При этом древесина выдерживается сначала в горячей, а затем в холодной ванне с раствором антисептика без повышенного давления. Поверхностное антисептирование - на поверхность антисептический раствор или густая антисептической пасты. 21. Гниение. Конструктивная защита. Гниение— это разрушение Д простейшими раст. организмами — древоразруш. грибами, для которых она является питательной средой. Некоторые лесные грибы поражают еще растущие и высыхающие в лесу деревья. Складские грибы разрушают лесоматериалы во время хранения их на складах. Домовые грибы — мерулиус, конифора, пория и др. разрушают Д СК в процессе их эксплуатации. Грибы развиваются из микроскопических микронных размеров зародышевых клеток-спор, которые легко переносятся движением воздуха. Прорастая, споры в виде тонких нитей-гифов, которые сплетаются в шнуры и пленки-грибницы, образуют плодовое тело гриба — источник новых спор. Гифы древоразрушающих грибов, проникая в Д, образуют отверстия в клеточных оболочках и затем растворяют их выделяемыми ферментами — разрушителями целлюлозы. При этом древесина окрашивается в бурый цвет, покрывается трещинами и распадается на призматические кусочки, полностью теряя свою прочность. Гниение, как результат жизнедеятельности растительных организмов, невозможно без определенных благоприятных условий. Температура должна быть умеренно положительной, не выше 50° С. При отрицательной температуре жизнь грибов замирает, но может возобновиться вновь при потеплении. Прекращается рост грибов при температуре более высокой, а при температуре более 80° С плодовые тела, грибница и споры грибов погибают. Наименьшая влажность древесины, при которой могут расти грибы, составляет 20%. В более сухой древесине жизнь грибов замирает. Присутствие воздуха также необходимо для роста грибов. Д, полностью насыщенная водой или находящаяся в воде без доступа воздуха, гниению не подвергается. Невозможна жизнедеятельность грибов также в среде ядовитых для них веществ. Стерилизация Д происходит в процессе искусственной, особенно высокотемпературной, сушки. Конструктивная защита от гниения обеспечивает такой режим эксплуатации, при котором ее влажность не превышает благоприятного для загнивания уровня. Защита Д закрытых помещений от увлажнения атмосферными осадками достигается полной водонепроницаемостью кровли, выполненной из высококачественных материалов. Кровля должна иметь необходимые уклоны, и в ней не должно быть внутренних водостоков и ендов. Защита от увлажнения капиллярной влагой осуществляется отделением ее от бетонных и каменных конструкций слоями битумной гидроизоляции. ДК должны опираться на фундаменты выше уровней пола и грунта. Защита от увлажнения парами воздуха - в помещениях с влажностью более 75% и выделением водяных паров поверхность ее изолируется водостойкими ЛК материалами, (ПФ-115, УР-175). Защита от конденсационной влаги: со стороны помещения укладывается слой пароизоляции. Основные несущие конструкции помещаются вне зоны перепада температур или полностью внутри помещения ниже слоя теплоизоляции или вне его, например, в холодном помещении чердака выше утепленного чердачного перекрытия. Делают осушающие продухи в толще конструкций, сообщающиеся с наружным воздухом. Естественные продухи образуются между листами асбестоцементной кровли. Элементы основных конструкций следует проектировать без зазоров и щелей. 22. Горение Д. Огнестойкость. Хим.меры защиты. Горение Д происходит в результате ее нагрева до температуры, при которой начинается ее термическое разложение с образованием горючих газов, содержащих углерод. Благодаря малой теплопроводности горение крупных элементов долго ограничивается наружными слоями, и они имеют достаточный предел - время, при котором нагруженный элемент сохраняет несущую способность. Д эл. крупных сечений имеют более высокие пределы, чем остальные. Например, брусчатая балка сечением 17X17 см, нагруженная до напряжения 10 МПа, имеет предел огнестойкости 40 мин. Условия возгорания: Длительное нагревание при т. 150° С или быстрое при высокой т. может привести к воспламенению. Окружающий воздух способствует распространению пламени. Элементы конструкций, состоящие из отдельных досок с зазорами между ними, быстрее нагреваются, чем монолитные, имеют большие поверхности соприкосновения с воздухом и смежные поверхности, взаимно обогреваемые лучистым нагревом. Их предел огнестойкости ниже. Конструктивная защита от возгорания - в ликвидации условий, благоприятных для возникновения и расширения пожара. В конструкциях произв. зданий с горячими процессами применение Д недопустимо. ДК должны быть отделены от печей и нагревательных приборов расстояниями или огнестойкими материалами. Для предотвращения распространения огня д. строения должны быть разделены на части противопожарными преградами и зонами из огнестойких К. Д ограждающие К не должны иметь сообщающихся полостей с тягой воздуха, по которым может распространяться пламя, недоступное для тушения. Элементы ДК должны быть массивными клееными или брусчатыми, имеющими большие пределы огнестойкости, чем дощатые. Штукатурка значительно повышает сопротивление стен и потолков возгоранию. 23. Горение Д. Огнестойкость. Хим.меры защиты. Горение Д происходит в результате ее нагрева до температуры, при которой начинается ее термическое разложение с образованием горючих газов, содержащих углерод. Благодаря малой теплопроводности горение крупных элементов долго ограничивается наружными слоями, и они имеют достаточный предел - время, при котором нагруженный элемент сохраняет несущую способность. Д эл. крупных сечений имеют более высокие пределы, чем остальные. Например, брусчатая балка сечением 17X17 см, нагруженная до напряжения 10 МПа, имеет предел огнестойкости 40 мин. Условия возгорания: Длительное нагревание при т. 150° С или быстрое при высокой т. может привести к воспламенению. Окружающий воздух способствует распространению пламени. Элементы конструкций, состоящие из отдельных досок с зазорами между ними, быстрее нагреваются, чем монолитные, имеют большие поверхности соприкосновения с воздухом и смежные поверхности, взаимно обогреваемые лучистым нагревом. Их предел огнестойкости ниже. Хим.защита - когда от огр. ДК требуется повышенная степень огнестойкости. Она заключается в противопожарных пропитках и окраске. Антипирены при нагреве плавятся или разлагаются, покрывая ее огнезащитными пленками или газовыми оболочками, препятствующими доступу кислорода к Д, которая при этом может только медленно разлагаться и тлеть, не создавая открытого пламени и не распространяя огня. Пропитка антипиренами производится под давлением в автоклавах (также с пропиткой антисептиками). Защитные краски на основе жидкого стекла, суперфосфата и др.веществ наносятся на поверхности. Во время пожара пленки их вздуваются от выделяемых газов и создают воздушную прослойку, временно препятствующую возгоранию.

|

|||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.151.214 (0.035 с.) |

Лесные материалы:

Лесные материалы: Рис. Изменение плотности пенопласта по толщине блока с Х7 см.

Рис. Изменение плотности пенопласта по толщине блока с Х7 см.