Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности фазовых превращений в титановых сплавах.Стр 1 из 3Следующая ⇒

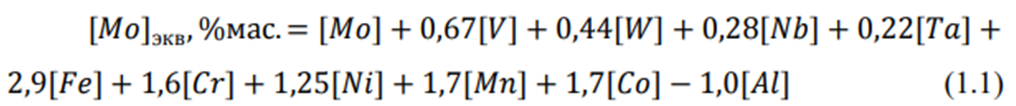

Введение В настоящее время большинство медицинских имплантатов изготавливается из металлических материалов, которые представлены кобальто-хромовыми сплавами, нержавеющими сталями, коммерчески чистыми ниобием, танталом, титаном и их сплавами. Однако титан и его сплавы являются наиболее предпочтительными, что обусловлено их уникальной биосовместимостью, хорошей коррозионной стойкостью, высокой удельной прочностью и низким модулем упругости (110-125 ГПа) по сравнению с кобальто-хромовыми сплавами (210-253 ГПа) и сталями (190-200 ГПа), а также более низкой стоимостью по сравнению с чистым ниобием и танталом. Необходимыми требованиями, предъявляемыми ко всем типам имплантатов, являются высокая биосовместимость, усталостная прочность и коррозионная стойкость, а для определения данных требований важно изучать структуру и механические свойства титановых сплавов. Литературный обзор Структурно-фазовые превращения в псевдо-β-титановых сплавах К классу β-титановых сплавов относятся сплавы, содержащие достаточную концентрацию β-стабилизирующих элементов для фиксации 100 % β-фазы с ОЦК решеткой при комнатной температуре после закалки с температуры выше полиморфного превращения, т.е. в таких сплавах полностью подавляется мартенситное превращение (Рисунок 1). Влияние каждого легирующего элемента на стабильность β-фазы в многокомпонентных титановых сплавах может быть оценено с помощью так называемого молибденового эквивалента, определяемого по формуле (1.1) [1]:

С увеличением молибденового эквивалента в титановых сплавах снижаются температуры полиморфного превращения, начала и конца мартенситных превращений, увеличивается длительность старения до получения заданной степени распада β-фазы и прокаливаемость, уменьшается критическая скорость охлаждения [1].

Рисунок 1. Схематичная фазовая диаграмма для бинарных титановых сплавов, легированных β-изоморфными стабилизаторами [2] Титановые сплавы β-класса принято делить на метастабильные (псевдо-β) с молибденовым эквивалентом [Mo]экв>10% и стабильные ([Mo]экв>30 %). Эти сплавы обладают высокой технологичностью, которая позволяет осуществлять обработку давлением даже при комнатной температуре, упрочняются термообработкой, включающей закалку и старение, характеризуются высокой вязкостью разрушения и малой склонностью к водородной хрупкости. К недостаткам сплавов можно отнести невысокую термическую стабильность структуры и механических свойств, неудовлетворительную свариваемость, сильно выраженное отрицательное влияние примесей внедрения на пластичность сплава, относительно высокую плотность [1].

Титановые сплавы могут быть представлены различными фазами в зависимости от температуры, давления, скорости нагрева и охлаждения, легирования различными элементами. Все эти фазы могут быть классифицированы как равновесные и неравновесные (метастабильные). При постоянных внешних условиях стабильность фаз определяется минимумом свободной энергии Гиббса. Равновесные фазы формируются, когда дано достаточно времени для фазовых превращений для достижения стабильного состояния. Таким образом, при любых температурах и давлениях равновесные фазы обладают самой низкой энергией Гиббса. Неравновесные фазы характеризуются локальным минимумом энергии Гиббса. При термообработке для их образования требуется меньше времени, чем для равновесных фаз. Метастабильные фазы образуются сдвиговым механизмом при высоких скоростях нагрева или охлаждения. При благоприятных условиях и увеличении времени термообработки или повышении энергии системы до достаточного уровня для фазовых превращений, неравновесные фазы трансформируются в равновесные, тем самым понижая общую свободную энергию Гиббса [1]. В псевдо-β-титановых сплавах выделяют равновесные β- и α-фазы, и неравновесные β', изотермическую ωiso и атермическую ωath-фазу. Материал исследования В качестве материала исследования использовали цилиндрические образцы диаметром ø10 мм из β-титанового сплава TNTZ, Химический состав сплава представлен в таблице 2.1.

Молибденовый эквивалент сплава рассчитывали по формуле (2.1): [ Mo ]экв,%масс=0,28[ Nb ]+0.22[ Ta ] (2.1) [ Mo ]экв≈10.54%

Механические испытания Измерение микротвердости Для измерения микротвердости вырезались плоские образцы, поверхность которых подвергалась механической шлифовке и полировке. Микротвердость по Виккерсу образцов определяли на приборе Микротвердомер Struers Duramin при нагрузке 100, 300 и 1000 г., и длительностью выдержки 10 секунд. Измерения поводили на 5 образцах: исходном и крученых при ¼,1/2, 1 и 10 оборотах соответственно. Результаты исследований. В ходе практической работы были проведены исследования микроструктуры методом растровой электронной микроскопии. Рисунок 8. Исходное состояние характеризуется четкими, неоднородными равноосными структурными элементами β-фазы, с большим разносом по размерам и тройными стыками в 120о . После деформации состояние сплава качественно изменилась: структура стала однородной, без четкого контраста элементов, значительно уменьшились размеры структурных элементов, понизилась четкость зерен, искривились границы. Для дальнейшего исследования данной деформированной структуры, очевидно, необходимо проведение дополнительных исследований.

Р Р Рис.8. ПЭМ изображения сплава TNTZ: а) микроструктура сплава в исходном состоянии; б) микроструктура сплава после 10 оборотов ИПДК при комнатной температуре.[5] Были поведены исследования влияния степени деформации на механические свойства, а именно микротвердость. Был построен график (рисунок 9) зависимости степени деформации от микротвердости, на котором видно, что с увеличением степени деформации повышается твердость.

Рисунок 9- Диаграмма зависимости микротвердости от степени деформации образцов.

4. Вывод: 1. Провели анализ литературы по теме «фазовые превращения в β-титановых сплавах». 2. Освоили и применили методики пробоподготовки образцов сплава TNTZ. 3. Освоили методики оптической микроскопии, РЭМ, и измерения микротвердости. 4. ИПДК приводит к сильной деформации структуры, которая характеризуется однородной структурой, нечетким контрастом. 5. С увеличением степени деформации при ИПДК твердость равномерно повышается и достигает конкретно после 10 оборотов значения 255±4,40 (МПа).

5. Список литературы: 1. Е.В.Коллинз. Физическое металловедение титановых сплавов. - М.: Металлургия, 1988. 224 с.; Титановые сплавы. Металловедение титана и его сплавов. / Под ред. Б.А.Колачева, С.Г.Глазунова. - М.: Металлургия, 1992. – 35 с. 2. Аношкин Н.Ф. (ред.) Титановые сплавы. Металлография титановых сплавов, М.:Металлургия,1980-21-145с. 3. Кокс Ю.В. Физика прочности и пластичности. Пер. с англ., сборник. - М.: Металлургия, 1972. 304 с 4. A.Vinogradov, S.Hashimoto, Multiscale phenomena in fatigue of ultra-fine grain materials - an overview. // Materials Transactions. 2001. V.42(1). pp.74-84 5. Сегал В.М. Пластическая обработка металлов простым сдвигом / В.М. Сегал, В.И. Резников, А.С. Дробышевкий, В.И. Копылов // Известия АН СССР. Металлы. - 1981. - С.115-123 6. Бриджмен П. Исследования больших пластических деформаций и разрыва. Влияние высокого гидростатического давления на механические свойства материалов / П. Бриджмен; пер. с англ. А.И. Лихтера; под ред. Л.Ф. Верещагина. - М.: Ин. лит-ра, 1955. - 444 с 7. Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы: получение, структура и свойства. - М.: ИКЦ «Академкнига», 2007. - 398 с

Введение В настоящее время большинство медицинских имплантатов изготавливается из металлических материалов, которые представлены кобальто-хромовыми сплавами, нержавеющими сталями, коммерчески чистыми ниобием, танталом, титаном и их сплавами. Однако титан и его сплавы являются наиболее предпочтительными, что обусловлено их уникальной биосовместимостью, хорошей коррозионной стойкостью, высокой удельной прочностью и низким модулем упругости (110-125 ГПа) по сравнению с кобальто-хромовыми сплавами (210-253 ГПа) и сталями (190-200 ГПа), а также более низкой стоимостью по сравнению с чистым ниобием и танталом. Необходимыми требованиями, предъявляемыми ко всем типам имплантатов, являются высокая биосовместимость, усталостная прочность и коррозионная стойкость, а для определения данных требований важно изучать структуру и механические свойства титановых сплавов. Литературный обзор Структурно-фазовые превращения в псевдо-β-титановых сплавах К классу β-титановых сплавов относятся сплавы, содержащие достаточную концентрацию β-стабилизирующих элементов для фиксации 100 % β-фазы с ОЦК решеткой при комнатной температуре после закалки с температуры выше полиморфного превращения, т.е. в таких сплавах полностью подавляется мартенситное превращение (Рисунок 1). Влияние каждого легирующего элемента на стабильность β-фазы в многокомпонентных титановых сплавах может быть оценено с помощью так называемого молибденового эквивалента, определяемого по формуле (1.1) [1]:

С увеличением молибденового эквивалента в титановых сплавах снижаются температуры полиморфного превращения, начала и конца мартенситных превращений, увеличивается длительность старения до получения заданной степени распада β-фазы и прокаливаемость, уменьшается критическая скорость охлаждения [1].

Рисунок 1. Схематичная фазовая диаграмма для бинарных титановых сплавов, легированных β-изоморфными стабилизаторами [2] Титановые сплавы β-класса принято делить на метастабильные (псевдо-β) с молибденовым эквивалентом [Mo]экв>10% и стабильные ([Mo]экв>30 %). Эти сплавы обладают высокой технологичностью, которая позволяет осуществлять обработку давлением даже при комнатной температуре, упрочняются термообработкой, включающей закалку и старение, характеризуются высокой вязкостью разрушения и малой склонностью к водородной хрупкости. К недостаткам сплавов можно отнести невысокую термическую стабильность структуры и механических свойств, неудовлетворительную свариваемость, сильно выраженное отрицательное влияние примесей внедрения на пластичность сплава, относительно высокую плотность [1].

Титановые сплавы могут быть представлены различными фазами в зависимости от температуры, давления, скорости нагрева и охлаждения, легирования различными элементами. Все эти фазы могут быть классифицированы как равновесные и неравновесные (метастабильные). При постоянных внешних условиях стабильность фаз определяется минимумом свободной энергии Гиббса. Равновесные фазы формируются, когда дано достаточно времени для фазовых превращений для достижения стабильного состояния. Таким образом, при любых температурах и давлениях равновесные фазы обладают самой низкой энергией Гиббса. Неравновесные фазы характеризуются локальным минимумом энергии Гиббса. При термообработке для их образования требуется меньше времени, чем для равновесных фаз. Метастабильные фазы образуются сдвиговым механизмом при высоких скоростях нагрева или охлаждения. При благоприятных условиях и увеличении времени термообработки или повышении энергии системы до достаточного уровня для фазовых превращений, неравновесные фазы трансформируются в равновесные, тем самым понижая общую свободную энергию Гиббса [1]. В псевдо-β-титановых сплавах выделяют равновесные β- и α-фазы, и неравновесные β', изотермическую ωiso и атермическую ωath-фазу. Особенности фазовых превращений в титановых сплавах. Наличие у сплавов титана высокотемпературной модификации твердого раствора (β) способной к значительному переохлаждению, обусловливает получение разнообразных структур в зависимости от режимов термической обработки. β→α превращение. Как уже отмечалось выше, в псевдо-β-титановых сплавах β-фаза, имеющая ОЦК решетку, стабильна при комнатной температуре благодаря легированию большим количеством β-стабилизаторов, понижающих температуру полиморфного превращения. α-фаза, обладающая ГПУ решеткой, выделяется при старении таких сплавов при температуре ниже полиморфного превращения или при медленном охлаждении с β-области. В работе [1] для бинарных сплавов системы Ti-Mo было установлено, что при выделении α-частиц соблюдается ориентационное соотношение Бюргерса по отношению к β-матрице, отвечающее минимуму межфазной энергии: Объемная доля, размеры, морфология α-фазы оказывают значительное влияние на механические свойства псевдо-β-сплавов. В свою очередь распределение и морфология α-частиц напрямую зависят от мест их зарождения. В псевдо-β-титановых сплавах α-фаза выделяется на границах βзерен, на дислокациях, на ω-частицах, на пластинах α-частиц, выделившихся предварительно [1]. α-фаза в таких сплавах делится на три группы в зависимости от места ее образования. К первой группе относится α-фаза, которая выделяется на границах β/β зерна и растет вдоль них; в работе [2] было установлено, что αфаза этой группы растет на ступеньках и выступах границы, при этом рост происходит преимущественно по ориентационному соотношению Бюргерса, но так же присутствуют и другие ориентировки [3]. Вторую группу представляет внутризеренная α-фаза, выделяющаяся на границах зерен и растущая в виде пластин вглубь β-зерна. Существуют две точки зрения относительно развития внутризеренной α-фазы. Согласно первой, пластины α-фазы формируются по цепной реакции на межфазной α/β-границе, т.е. из-за нестабильности границы αчастицы и β-матрицы. При этом новые пластины будут ориентированы точно также, как α-частицы, на границе которых произошло зарождение, образуя колонии (пакеты), которые будут расти до тех пор, пока не встретятся с другой колонией или с границей β-зерна (Рисунок 1.8, а). Граница между новой образовавшейся внутризеренной α-частицей и «родительской», т.е. на которой началось выделение, формируется на последней стадии путем смыкания [1,2]. Сторонники второй точки зрения предполагают, что внутризеренная α-фаза зарождается на частицах той же фазы [3]. При этом внутризеренная α-фаза будет иметь любую разориентировку относительно первичной α-фазы и граница формируется автоматически, α-пластины образуют корзиночное плетение внутри β-зерна (рисунок.1.8, б).

Рисунок 2 – а) колонии и пакеты α-пластин; б) пластины α-частиц[2] К третьей группе относятся α-частицы, образующиеся внутри β-зерна, на дислокациях, частицах ω-фазы или включениях. Формирование αфазы этой группы происходит при низких температурах старения (< 500 C). При этом выделяются мелкие частицы, имеющие морфологию, схожую с ω-частицами. β→ω превращение Метастабильная ω-фаза может быть классифицирована как обратимая атермическая ωath и изотермическая (диффузионная) ωiso. Атермическая ωath-фаза формируется в виде высокодисперсных наноразмерных (2-4 нм) частиц при закалке псевдо-β-сплавов с температур выше полиморфного превращения преимущественно в областях, обедненных β-стабилизаторами. При этом превращение происходит бездиффузионно путем чистого смещения, ωath-частица сохраняет состав β-матрицы, смежные атомные плоскости ОЦК решетки β-фазы частично смещаются в противоположных направлениях β сдвиговым механизмом. При этом важно отметить когерентность β/ω-границ. Изображение атермической ωath-фазы можно получить лишь методом высокоразрешающей электронной микроскопии. Атермическая ωath-фаза имеет тригональную структуру в сплавах с повышенным содержанием β-стабилизирующего элемента и гексагональную (не плотно упакованную) решетку в сплавах с малой концентрацией растворенного элемента. Изотермическая ωiso-фаза формируется за счет термически активируемых процессов при последующем старении в (β+ω)-области, происходит окончательное сближение плоскостей в направлении β и рост ω-частиц путем диффузионного вытеснения β-стабилизаторов в окружающую β-матрицу, при этом когерентность границ β/ω фаз сохраняется, что приводит к сильному упругому искажению ОЦК решетки. Таким образом, образование атермической ωath-фазы является результатом структурной нестабильности β-фазы, а изотермической - результатом конкурирующей структурной с композиционной нестабильностью [1]. Схематично процесс перестройки ОЦК решетки β-фазы в гексагональную ω-фазы представлен на рисунке 3 [2].

Рисунок 3- Схема перестройки ОЦК решетки β-фазы в тригональную и гексагональную решетки ω-фазы [2] Известно, что ω-фаза в β-матрице образуется согласно соотношению (0001)ω||(111)β и [1120]ω||[011]β. Параметры решетки ω-фазы определяются как аω= √2аβ и сω=√3/2аβ. Четыре варианта кристаллографической ориентации ω-фазы относительно кубической β-матрицы могут формироваться вдоль четырех неэквивалентных направлений <111>β [1]. Рефлексы от всех четырех вариантов ориентации ω-частиц можно идентифицировать на электронограмме в сечениях обратной решетки [131]β и[10 ̅1]β (Рисунок 4). В сплавах с низким содержанием β-стабилизатора ω-фаза (гексагональная решетка) имеет точечные рефлексы, а в сплавах с высоким содержанием (тригональная решетка) электронограммы характеризуются диффузной полосчатостью [3].

Рисунок 4- Схема электронограмм титановых сплавов с (β+ω)-структурой[2]: а) рефлексы четырех вариантов ω-фазы в сечение [131]β обратной решетки; б) рефлексы двух вариантов ω-фазы в [101]β Формирование обратимой атермической ω-фазы описывается «фононной механистической моделью», развитой Фонтейном. Она предполагает сближение атомных плоскостей родительской ОЦК решетки в направлении <111>β. β→ω трансформация рассматривается как результат продольного фонона с максимальной амплитудой 2/3 <111>β, распространяющегося вдоль направления <111> β. Длина волны, необходимая для получения нужных смещений атомов A и B. Если атомы, выделенные цветом, остаются неподвижными, то атомы A и B должны сместиться в противоположных направлениях на расстояния, равные 1/3<111>β и 2/3<111>β. Именно неустойчивость ОЦК решетки по отношению к этому возмущению является фактором, ответственным за атермический переход, и вызывает так называемый эффект «полосчатости» в обратной решетке, известный также как «диффузная» ω-фаза. Следует иметь в виду, что фононная модель является феноменологической в том смысле, что в ней используется приближение виртуального кристалла, а электронные свойства рассматриваются как силовые константы. Известно, что ω-фаза имеет две типичные морфологии, которые зависят от упругих напряжений, возникающих из-за размерного несоответствия атомных решеток ОЦК титана и β-стабилизатора. В сплавах с переходными 3d-металлами (Ti-V,-Cr,-Mn и Fe), т.е. при большом несоответствии решеток, выделения ω-фазы имеют кубическую форму, а в сплавах титана с переходными 4d-металами (Ti-Nb и Ti-Mo), с маленьким несоответствием решеток – эллипсоидную [3]. Критическое значение несоответствия решеток 0,5 %, ниже этого значения образуется ω-фаза эллипсоидной морфологии, выше – кубической [4]. Термическая стабильность ω-фазы также напрямую зависит от несоответствия параметров решеток матрицы и легирующего элемента. ω-фаза с меньшим несоответствием стабильна при более высоких температурах, в отличие от ω-фазы с большим несоответствием, которая замещается α-фазой при относительно низких температурах [2]. Эта метастабильная ω-фаза структурно схожа с термодинамически стабильной ω-фазой, образующейся при высоких давлениях и температурах в чистом титане, цирконии. Увеличение продолжительности и температуры старения способствует замене нестабильной ω-фазы на стабильную α-фазу [1]. ω→α превращение Известно, что низкотемпературное старение приводит к значительному упрочнению псевдо-β-сплавов за счет выделения мелких однородно распределенных частиц α-фазы, местами зарождения которых служат высокодисперсные ω-частицы [2]. В первом приближении можно считать, что метастабильная ω-фаза является промежуточным звеном между β→α превращением. Как отмечалось выше, существуют две морфологии выделений ωфазы в зависимости от параметра несоответствия атомных радиусов титана и легирующего элемента. В сплавах с ω-фазой, имеющих кубическую морфологию, т.е. с большим несоответствием решеток, местами зарождения α-фазы служат дислокации и выступы межфазной β/ω границы, которые частично теряют свою когерентность [1]. Однако для сплавов с эллипсоидной морфологией вопрос о механизме перехода (β+ω)- в (β+α)- структуру является дискуссионным. Существуют две версии описания формирования α-фазы из ω-фазы. Согласно первой, α-фаза формируется за счет диффузии β-стабилизаторов из областей с уже выделившейся ω-фазой, повышая нестабильность последней и вызывая ее растворение. Согласно второй версии, α-фаза зарождается на межфазной когерентной β/ω-границе, таким образом имеет такое же ориентационное соотношение, что и обе фазы. В работе [3] с помощью ПЭМ исследований с высоким разрешением было показано, что частица α-фазы зарождается в ядре ω-фазы. Далее происходит рост зародыша α-фазы и растворение ω. Вначале α-частица приобретает эллипсоидную морфологию, схожую с морфологией ω-частицы, далее она растет в виде пластины за счет разной скорости миграции межфазных α/β-границ в зависимости от их когерентности (более когерентная граница имеет меньшую скорость миграции, менее когерентная граница - более подвижна). Данная модель схематично представлена на рисунке 5.

Рисунок 5.- Модель зарождения и роста α-фазы: а) ω-фаза действует как гетерогенное место зарождения; б) рост α-частицы за счет растворения ω; в) полное растворение ω-фазы; г) рост α-платины и распад β-фазы [3] Однако также существует ряд работ, показывающих, что зарождение α-фазы происходит на границе β/ω или на определенном расстоянии от нее [2]. В работе [3] в сплаве Ti-6.8Mo-4.5Fe-1.5Al с помощью 3D атомной томографии было показано, что α частица зарождается на некотором расстоянии от границы ω/β в локальных объемах, обогащенных α-стабилизирующим Al, которые образуются в результате полей упругих напряжений, возникающих рядом с когерентной межфазной β/ω-границей и ускоряющих диффузию растворенных элементов. В работе [14] было показано, что после старения сплава Ti–5Al–5Mo–5V–3Cr–0.5Fe при 350 С в течение двух часов в нем присутствуют как ω, так и α-фазы, причем ω-фаза имеет более сферическую морфологию, а α-фаза - линзовидную. В работах [90,100] было продемонстрировано, что после старения в температурном интервале 350-450°С сосуществуют все три фазы (β,α,ω), и их превращения происходят по смешанной моде, включающей диффузионный механизм и механизм смещения. При этом взаимная ориентация выделений хорошо согласуется с классическим ориентационным соотношением Бюргерса:

β→βобед.+βобог. В сплавах с высокой концентрацией β-стабилизаторов или при высокой температуре, т.е. в условиях, неблагоприятных для выделения ω-фазы, происходит фазовое расслоение β-твердого раствора на области с двумя несмешиваемыми фазами. Обе эти фазы обладают общей кристаллической структурой (ОЦК), но разными параметрами решеток, в связи с тем, что одна фаза β' обеднена β-стабилизатором. Как и ω-фаза, β' является неустойчивым состоянием, выделение β'-фазы обусловлено химическими различиями атомов матрицы и легирующего элемента. Реакция расслоения фаз β→(β'+β) является следствием положительной энтальпии смешения двух элементов в твердом растворе и представляет собой реакцию кластеризации. Морфология β'-выделений варьируется от сферической и кубической в сплавах системы Ti-Nb и Ti-V-Zr до маленьких пластин в системе Ti-Cr (Рисунок 6) [2]. В случае увеличения времени или температуры старения сплавов на β/β' межфазной границе начинается выделение α-фазы. Т.е. реакция расслоения фаз является промежуточной стадией перед зарождением однородно распределенной α-фазы в условиях соответствующей термической обработки. Исследования влияния температуры, состава и добавок третьего элемента к сплавам систем Ti-V и Ti-Mo на относительную стабильность ω и β'- фаз и процесс их выделения позволили сделать интересный вывод о том, что добавка к основному сплаву стабилизирующих α-фазу элементов Al, Sn и O, а также Zr в достаточном количестве повышает стабильность ОЦК решетки, что тормозит процесс образования ω-фазы и способствует расслоению β-фазы.

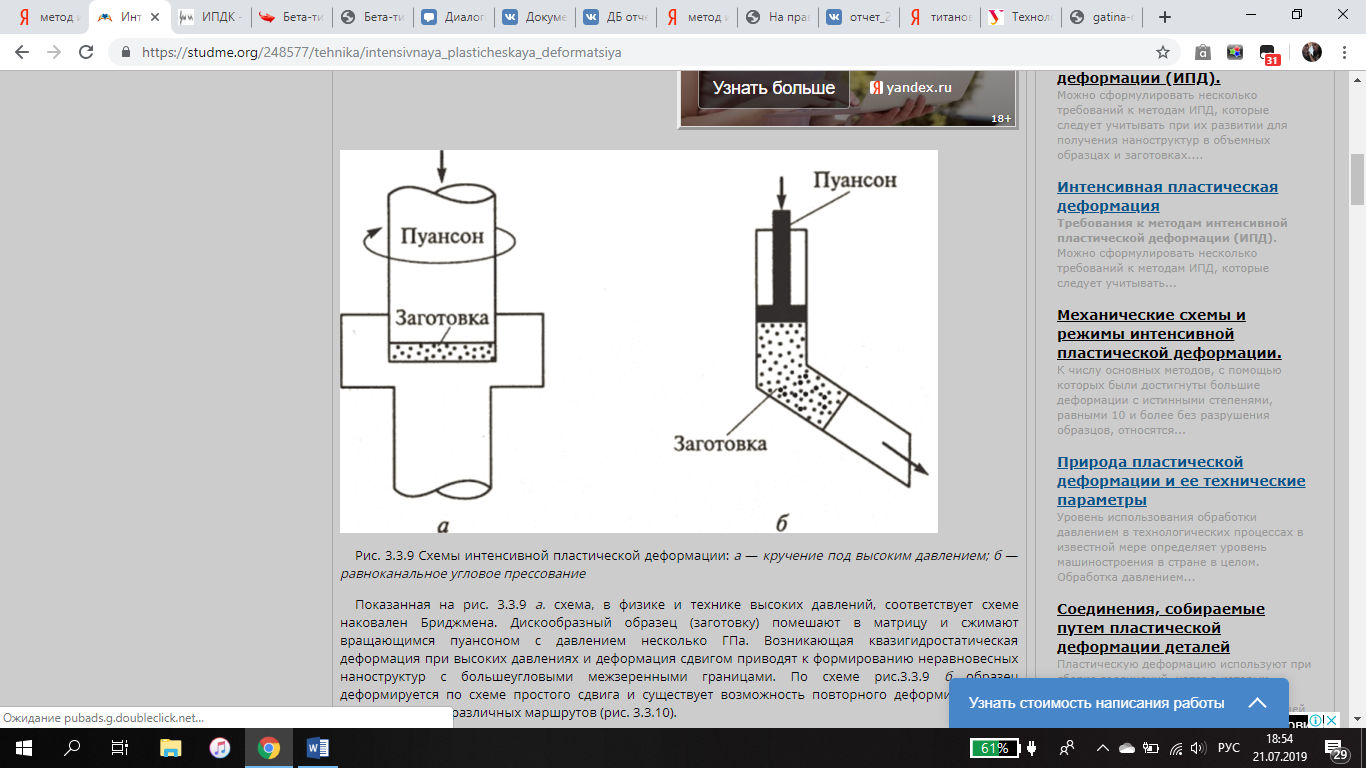

Рисунок 6.-Когерентные β ’-частицы [2] Влияние метода интенсивной пластической деформации на структуру и свойства β-титановых сплавов. При формировании наноструктур используются специальные схемы прессования, которые позволяют при низких температурах достигать большие пластические деформации. Наибольшие распространение получили два метода интенсивной пластической деформации (ИПД): кручение под высоким давлением и равноканальное угловое прессование (РКУ прессование), хотя используются также всесторонняя ковка, РКУ вытяжка и др. При получении наноструктур в объемных образцах необходимо выполнять следующие требования: - необходимо достигать ультрамелкозернистых структур с большеугловыми границами зерен, поскольку именно в этом случае происходят качественные изменения свойств образцов; - получаемые наноструктуры должны быть однородны по всему объему образца; - образцы не должны иметь механических разрушений или повреждений. Схемы интенсивной пластической деформации (ИПД) кручение под высоким давлением и равноканальное угловое прессование показаны на рисунке 7[6].

Рисунок 7- Схема интенсивной пластической деформации: а) кручение под высоким давлением; б)равноканальное угловое прессование [7]. Показанная на рисунке 7. а. схема,в физике и технике высоких давлений, соответствует схеме наковален Бриджмена. Дискообразный образец (заготовку) помешают в матрицу и сжимают вращающимся пуансоном с давлением несколько ГПа. Возникающая квазигидростатическая деформация при высоких давлениях и деформация сдвигом приводят к формированию неравновесных наноструктур с большеугловыми межзеренными границами. Использование метода интенсивной пластической деформации кручением (ИПДК) способствует сильному измельчению зеренной структуры в различных металлах и сплавах за счет применения больших деформации сдвигом (величина логарифмической степени е >5) в условиях высоких гидростатических давлений до 6 ГПа и относительно низких гомологических температур, менее 0,4 Тпл. В настоящее время активно развиваются методы ИПД металлических материалов, которые позволяют получать объемные заготовки с нанокристаллической или ультрамелкозернистой (УМЗ) структурой. Исследования последних лет свидетельствуют, что данные методы оказывают значительное влияние на развитие фазовых превращений в металлах и сплавах. Например, в наноструктурных материалах (стали, сплавы с памятью формы) мартенситное превращение может быть полностью подавлено. В стареющих сплавах создание нано- и ультрамелкозернистых структур оказывает сильное влияние на кинетику и морфологию выделения вторых фаз. В частности, в β-титановых сплавах наноструктурирование способствует более однородному диффузионному распаду β-фазы, и, вследствие этого, однородному распределению мелких равноосных частиц вторичной α-фазы.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2019-08-19; просмотров: 953; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.219.65 (0.056 с.) |