Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возможные неисправности пассажирских тележек и способы

Их устранения В процессе эксплуатации тележек типов ЦМВ, КВЗ-5 и КВЗ-ЦНИИ пассажирских вагонов выявлены некоторые неисправности, присущие всем типам независимо от вида вагона и его эксплуатации, к ним относятся: - нарушение прочности сварных швов и образование трещин в местах сварки и основном металле на концевых, продольных и поперечных балках рамы, надрессорных и подрессорных балках; - износ отверстий для валиков в кронштейнах мертвой точки, подвесках тормозных рычагов, башмаков и люлечных балок, в ушках тормозных траверс; изгиб и излом проушин кронштейнов; - повреждения и износы боковых и продольных скользунов, подпятников, цапф, роликовых подшипников, колесных пар; - изломы и просадки эллиптических рессор и спиральных пружин; износ хвостовиков шпинтонов, втулок и резиновых шайб буксового подвешивания; повреждения элементов подвешивания генератора. В процессе эксплуатации тележек типа КВЗ-ЦНИИ возникают неисправности: износ резьбы шпинтонов и ослабление их втулок, нарушение работы надбуксовых гасителей колебаний, ослабление крепления поводков из-за просадки и повреждений резиновых шайб пакетов, трещины тяги поводков, разработка вертикальных скользунов поперечной и продольной балки рамы. Неисправности тележек в эксплуатации вызываются следующими основными причинами: износом деталей, нарушением правил ремонта, сборки и регулировки узлов, просадкой и разрушением резиновых деталей, неисправностью автотормозов, конструктивными недостатками отдельных деталей и узлов тележки В рамах тележек иногда появляются трещины и нарушения сварных швов в концевых, поперечных и продольных балках, прогибы продольных тормозных балочек и выработка в кронштейнах для подвески тормозных устройств. Обнаруженные трещины засверливают по концам сверлом диаметром 10 мм и после разделки их кромок вырубкой под углом 55-60° заваривают электродами марки Э42 диаметром 4-5 мм при сварочном токе 160-180 А. На завариваемую трещину ставят усиливающую накладку толщиной 10-12 мм из листовой стали марки Ст.З. В шпинтонах тележек встречают износы цилиндрической части, резьбы хвостовика, местные износы конической части. Износ шпинтонов бывает нормальный и преждевременный. Нормальный износ возникает при правильной сборке и надлежащем содержании буксового узла в эксплуатации. В этом случае изнашивается в основном заплечник шпинтона (рисунок 3.1), взаимодействующий с втулкой 151.

1-поврежденная резьба; 2-износ цилиндрической поверхности; 3-износ галтели (заплечника); 4-трещина в основании шпинтона Рисунок 1.6 - Дефекты шпинтонов: а) шпинтон тележки КВЗ-ЦНИИ, б) шпинтон тележки КВЗ-5

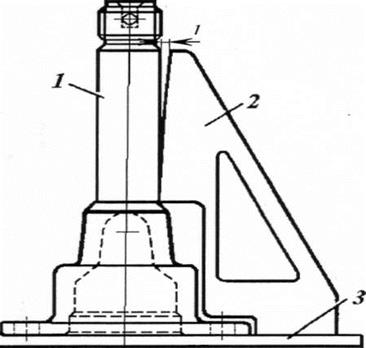

При равномерном износе по диаметру до 10 мм или одностороннем до 5 мм на сторону, цилиндрическую поверхность наплавляют с последующей ее механической обработкой. Если гайка шпинтона затянута недостаточно, при движении вагона происходит перемещение втулки относительно шпинтона, которое влечет за собой интенсивный износ цилиндрической части, заплечника и разработку резьбы хвостовика шпинтона. Галтели наплавляют до установленных чертежами размеров при толщине стенки в месте износа до 9 мм. При обнаружении усадочных раковин в любых местах галтелей шпинтон бракуется. Трещины в основании шпинтонов завариваются только после подогрева до 250-300 °С и последующего медленного охлаждения. Отремонтированные шпинтоны до установки на раму тележки проверяют на перпендикулярность их осей шаблонами в двух плоскостях под углом 90°. Перпендикулярность шпинтона относительно проверочной плиты 3 (рисунок 1.7) проверяют специальным угольником 2, малый катет которого прикладывают к плите, а большой к - цилиндрической поверхности шпинтона 1. Зазор между шпинтоном и угольником допускается не более 1 мм, что проверяется щупом 121.

1-шпинтон2-шаблон; 3-проверочная плита Рисунок 1.7 - Схема определения допустимого отклонения от перпендикулярности оси шпинтона относительно опорной плоскости.

Все шпинтоны на одной продольной балке рамы тележки должны иметь одинаковую высоту и находиться в одной плоскости. Проверка высоты и плоскости осуществляется с помощью специальной линейки, укладываемой на шпинтоны. Зазор между линейкой и цилиндрической частью шпинтона допускается не более 2 мм. Правильность положения на раме вновь установленных шпинтонов отремонтированных или новых проверяют измерением расстояний между шпин-тонами вдоль рамы, я так же расстояний между серединами межшпинтонного пространства вдоль, поперек и по диагонали (рисунок 1.8).

Допускаются отклонения в размерах: при измерении вдоль оси тележки (L иL1) не более +5 мм при разности их не свыше 2 мм; поперек оси b и b1\ не более ±2 мм при разности не свыше 2 мм; по диагоналям (с ис1) не более +5 мм при разности не свыше 5 мм и между шпинтонами L2±1 мм. Перекосы шпинтонов устраняют постановкой не более двух клинообразных подкладок под их основание общей толщиной до 8 мм. Прокладки приваривают прерывистым швом и крепят не менее чем двумя болтами Рисунок 1.8 - Схема проверки правильности постановки шпинтонов на раме тележки

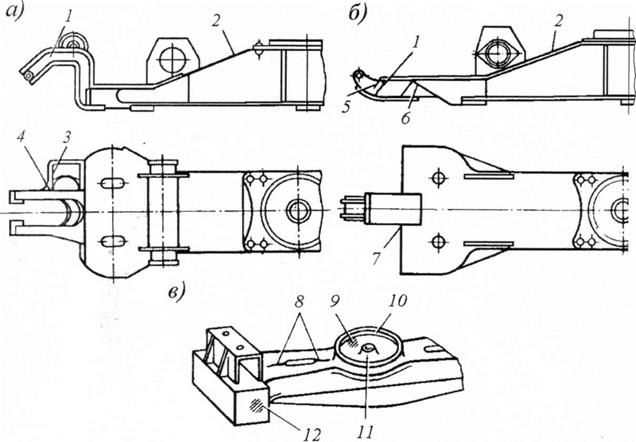

1 - излом кронштейна надрессорной балки; 2 - трещина в сварном шве надрессорной балки; 3 - трещина в сварном шве соединения кронштейна поводка с опорной плитой; 4 - трещина в сварном шве соединения опорной плиты с кронштейном надрессорной балки; 5 - трещина в ребре кронштейна; 6 - трещина в среднем листе; 7 - трещина в сварном шве кронштейна; 8 - трещины в верхнем поясе; 9 - наружной поверхности бурта; 10 - износ внутренней поверхности бурта; 11 - износ наружной поверхности внутри бурта; 12 - износ вертикальных скользунов Рисунок 1.9 - Дефекты надрессорной балки тележек

У надрессорных балок тележек КВЗ-5 и КВЗ-ЦНИИ можно заваривать трещины в любых местах кронштейнов для крепления гидравлических гасителей колебания, приваривать новые кронштейны, заваривать поврежденные сварные швы, разработанное отверстие под подпятник восстанавливается постановкой втулки с обязательной приваркой по периметру. У надрессорных балок тележек ЦМВ завариваются трещины суммарной длинной не более 250 мм только в верхнем поясе, трещина при этом не должна доходить до бурта подпятника. Сам подпятник при глубине износа опорной поверхности не более 7 мм, оставшейся толщине внутреннего бурта не менее 7 мм или наружного не менее 11 мм наплавляют с последующей механической обработкой до чертежных размеров. Вертикальные скользуны наплавляют, если износ не превышает 8 мм, горизонтальные скользуны при износе более 5 мм восстанавливают наплавкой с последующей механической обработкой. В надрессорных балках во время эксплуатации встречаются трещины у отверстий для укрепляющих болтов по концам и в средней части балки. Трещины и износы заваривают с постановкой усиливающих накладок. В процессе эксплуатации в люлечных подвесках (рисунок 1.10) изнашиваются: тяга, серьги, валики соединяющие тягу с серьгами и серьги с поддоном, опорные шайбы, опорный валик, подшипник, втулка тяги.

1-тяга;2-валик;3-серьга;4-опорная шайба; 5-втулка тяги; 6-опорный валик; 7-подшипник Рисунок 1.10 - Люлечная подвеска тележки типа КВЗ-ЦНИИ Верхний опорный валик изнашивается в середине, в месте контакта с тягой подвески и по концам в местах опоры на подшипник. Тяги наплавляют в среде углекислого газа сварочной проволокой марок Св-0,82С или Св-0,8Г2С с предварительным подогревом головки тяги. Люлечные балки с трещинами или надрывами не ремонтируют, их заменяют новыми. При износе поверхности шеек до 7 мм по диаметру наплавляют после предварительной проверки дефектоскопом при местном подогреве до 250-300°С с последующей механической обработкой. Люлечные подвески, пружины и валики при наличии трещин заменяют новыми. Валики подвески люлечной при наличии трещины заменяют новыми, при износе до 5 мм на сторону, валики восстанавливают наплавкой с предварительным подогревом до 250-300°С. После восстановления детали люлечного подвешивания испытываются на растяжение поверяются дефектоскопом.

Предохранительные стержни центрального рессорного подвешивания, имеющие поврежденную резьбу, восстанавливают наплавкой с последующим нарезанием резьбы, проверкой дефектоскопом и испытанием на растяжение усилием 130 кН. Поводок тележки предназначен для упругого ограничения перемещений надрессорной балки в горизонтальной плоскости (рисунок 1.11). Он состоит из тяги, резиновых пакетов, тарелей, шайб и гаек. Длина поводка, зазоры между надрессорной и поперечными балками рамы регулируют при помощи гаек 1 и 5 за счет запаса резьбы на левой цапфе тяги. При установке поводков должна обеспечиваться расчетная затяжка резиновых пакетов путем сжатия каждого из них на величину 2-3 мм, что соответствует1/2-3/4 оборота гаек. При недостаточной первоначальной затяжке резиновых пакетов появляются остаточные деформации, которые приводят к образованию люфтов в шарнирах поводков, так же происходит изменение их внутреннего и наружного диаметра Наиболее часто встречаются радиальные трещины тарелей (рисунок 3.7) примыкающих к резиновым деталям. Наличие трещин ухудшает условия работы резиновых деталей и приводит к преждевременному выходу их из строя.

1-гайка; 2-резиновый пакет; 3-тарель; 4-шайба; 5-гайка; 6-тяга. Рисунок 1.11 - Направляющий поводок

Резиновые пакеты поводков, поврежденные и просевшие по высоте более чем на 5 мм каждый, заменяются новыми. Изношенная и поврежденная резьба тяги поводка восстанавливается наплавкой с последующей механической обработкой. Трещины в сварных швах кронштейнов крепления поводков вырубаются до чистого металла и заваривают. Нагрузка от кузова вагона передается на тележку КВЗ-ЦНИИ через боковые опорные нижние и верхние скользуны, расположенные на надрессорной балке тележки и шкворневой балке вагона. Боковые скользуны выполняют две функции: передают вертикальную нагрузку от кузова на тележку, а так же благодаря наличию сил трения между верхними и нижними скользунами противодействуют повороту тележки при ее извилистом движении (вилянии). Скользун, расположенный на надрессорной балке тележки, изготавливается из серого чугуна СЧ 23-40 или полимерной композиции КСГ. На верхней плоскости делаются две концевые выточки глубиной 3 мм, в которые закладываются противозадирная смазка.

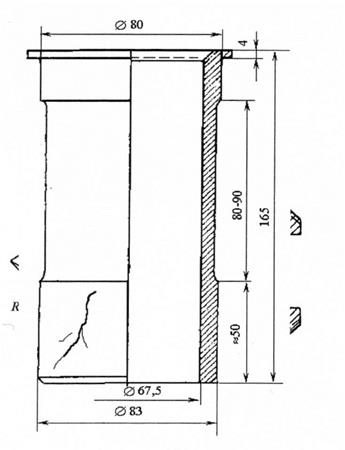

В процессе эксплуатации состояние опорных поверхностей скользунов изменяется, уменьшается наличие смазки, что приводит к сухому трению и появлению задиров, повышенному их износу. Металлические вкладыши торцевых скользунов тележек типа КВЗ-5 и КВЗ-ЦНИИ с износом более 3 мм ремонтируются наплавкой с последующим шлифованием поверхности до шероховатости Ra = 2,5 мкм. Металлические вкладыши боковых скользунов тележек КВЗ-5 имеющие износ восстанавливают наплавкой или заменяют новыми. Буксовый фрикционный гаситель колебания состоит из втулки, шести сухарей, двух колец и пружины, тарельчатой пружины и гайки (рисунок 1.4). Втулка с сухарем образует фрикционную пару. Втулка насаживается на хвостовик шпинтона, одним концом упирается в его галтель, а другим закрепляется с помощью корончатой гайки и тарельчатой пружины. В процессе колебаний вагона и рамы тележки на надбуксовых пружинах втулка вместе со шпинтоном, перемещаясь в вертикальном направлении относительно прижатых к ней сухарей, изнашивается по наружной цилиндрической поверхности (рисунок 1.13), так же происходит износ ее опорной поверхности и возможны появление изломов и тещин на поверхности втулки. По глубине вдоль образующей и по окружности втулка изнашивается неравномерно за счет различной величины силы прижатая к ней отдельных сухарей и состояния наклонных поверхностей сухарей и колец. Изношенные опорные поверхности при размерах более 086мм (КВЗ-ЦНИИ) и более 082 мм (КВЗ-5) и цилиндрические поверхности при размерах более 077мм (КВЗ-ЦНИИ) и более 073 мм (КВЗ-5) наплавляют порошковой проводкой ПП-ТН350 с предварительным нагревом втулки до температуры 250-300 °С, твердость наплавленного слоя HRC 45. Затем производят механическую обработку наплавленной поверхности до чертежных размеров.

Рисунок 1.13 - Характерный износ втулки

Между сухарями предусматриваются зазоры 7 мм, которые обеспечивают радиальное перемещение их по мере износа цилиндрической части втулки и сухарей. Вследствие горизонтальных и вертикальных перемещений сухарей относительно втулки происходит их износ по трем поверхностям: одной цилиндрической и двум коническим. Наибольший износ фрикционного клина происходит по цилиндрической поверхности а. В эксплуатации встречаются изломы сухарей, которые происходят в момент соударения с уступами, образовавшимися при износе фрикционной втулки.

Изношенная цилиндрическая поверхность сухарей до 6 м, коническая до 4 мм, восстанавливается наплавкой порошковой проводкой ПП-ТН350. Откол торца клина допускается до 4 мм. В результате взаимодействия с конической поверхность сухарей кольца гасителя колебаний изнашиваются (рисунок 1.14,а).

Верхние и нижние кольца изнашиваются примерно с одинаковой интенсивностью, их износ контролируется шаблоном (рисунок 1.14, б). Так же в кольце в процессе эксплуатации могут появляться трещины. Износ конической части кольца наплавляется при износе не более 4 мм. Наплавку производят порошковой проволокой ПП-ТН350. Имеются случаи повреждения резиновых колец, на которые опираются регулировочные диски и нижние кольца фрикционного гасителя колебания. К ним относятся износ, изменение толщины, появление трещин. Амортизатор толщиной менее 33 мм и при толщине бурта менее 6 мм заменяют новым.

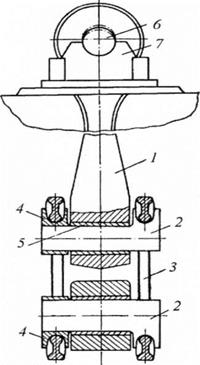

При сборке фрикционных гасителей, клинья подбирают комплектно по 6 штук в приспособление показанное на рисунке 1.15. Зазор между верхним нажимным кольцом приспособления и конической поверхностью не должен превышать 0,5 мм 151.

1-нижнее кольцо; 2-верхнее кольцо; 3-втулка Рисунок 1.15- Приспособление для комплектации клиньев буксового гасителя

Гидравлические гасители колебаний подвергают ревизии и ремонту с разборкой. Наиболее часто в гидравлических гасителях колебаний выходят из строя верхние и нижние клапаны, резьбовое соединение, крепление монтажной гайки, повреждающиеся резиновые уплотнения, поршневые кольца сварные швы, на рабочих поверхностях клапанов появляются задиры. Неисправные клапаны, резиновые прокладки и поршневые кольца заменяют новыми, резьбовые соединения восстанавливают. Следы коррозии зачищают с последующей притиркой сопряженных поверхностей тарелок и седел клапанов, изношенные поверхности штока, верхний и нижней головок наплавляют. По окончании ремонта гидравлический гаситель колебаний собирают, заливают в него 0,9 кг приборного масла МВП и испытывают на специальном стенде со снятием рабочей характеристики. Под действием динамических нагрузок в элементах рессорного подвешивания могут появиться различные износы и неисправности. Происходит износ опорных поверхностей пружин, хомутов рессор. Изнашиваются соприкасающиеся поверхности наконечников эллиптических рессор. Характерными неисправностями пружин являются их просадка, излом, трещина. При ремонте пружины нагревают в специальной печи до 800 920°С, а затем подвергают правке - раздвигают витки так, что бы зазор между ними (шаг) был одинаковым в пределах установленных допусков 121.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 5937; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.122.195 (0.035 с.) |