Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Е721 - плоскошлифовальный станок.Стр 1 из 3Следующая ⇒

СОДЕРЖАНИЕ 1. Инструкция по технике безопасности на токарном участке. 2. Общие сведения о токарных станках механического участка. 2.1. 3Е721 - плоскошлифовальный станок. 2.2. 2К52 – радиально-сверлильный станок. 2.3. 7Е35 – поперечно-строгальный станок. 2.4. 6Р81Ш – широкоуниверсальный консольно-фрезерный станок. 2.5. 3Д642Е – универсально заточный. 3. Назначение, внешний вид, органы управления и характеристики ТВС 16К20. 4. Основные виды токарных работ. 5. Основные виды и назначение токарных резцов. 6. Заключение. 7. Список используемой литературы.

1. Инструкция по технике безопасности на токарном участке. До начала работы. 1. Правильно наденьте спецодежду (фартук с нарукавниками или халат, головной убор. 2. Проверьте наличие и надежность защитных ограждений, соединение заземления с корпусом станка. 3. Расположите инструменты и заготовки в определенном порядке на приставочной тумбочке. 4. Прочно закрепите резец и обрабатываемою деталь, выньте ключ из патрона и положите на место. 5. Проверьте работу станка на холостом ходу и исправность пусковой коробки путем включения и выключения кнопок и рычагов управления. 6. Перед самым началом работы наденьте защитные очки.

Во время работы. 1. Плавно подводите резец к обрабатываемой детали, не допускайте увеличения сечения стружки. 2. Во избежание травм: 3. Зачистку деталей на станке производите напильником или шкуркой, прикрепленными к жесткой оправе. Рукоятка оправы должна быть с предохранительным кольцом. При работе держите ее левой рукой.

4. Перед выключением станка отведите резец от обрабатываемой детали. 5. При работе на центрах проверьте, надежно ли закреплена задняя бабка, и следите, чтобы засверловка была достаточна и угол ее соответствовал углу центров. 6. Пользуйтесь ключами, соответствующими гайками и головками болтов. 7. Обрабатываемый пруток выбирайте такой длины, чтобы он не выступал за пределы станка.

После окончания работы. 1. Отведите суппорт и выключите электродвигатель. 2. Удалите стружку со станка при помощи щетки, а из пазов станины - крючком. Не сдувайте стружку ртом и не сметайте ее рукой. 3. Протрите и смажьте станок, приведите в порядок инструмент и индивидуальные средства защиты. 4. Сдайте станок.

2. Общие сведения о токарных станках механического участка. Е721 - плоскошлифовальный станок. Способы и особенности плоского шлифования. Рис.1.

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга. Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или, когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается. Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в). Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки. При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Станок плоскошлифовальный 3Е721В Рис.2. Поверхность стола (длинаХширина), мм 630X320.

2.2. 2К52 – радиально-сверлильный станок. Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому при обработке большого количества отверстий в таких деталях применяют радиально-сверлильные станки. При работе на них деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение. Сверлильные станки предназначены для сверления, зенкования, зенкерования, развертывания отверстий, для подрезания торцов изделий и нарезания резьб метчиками. Применяются они в основном в единичном и мелкосерийном производстве, а некоторые модификации этих станков — в условиях массового и крупносерийного производства.

Основными формообразующими движениями при сверлильных операциях являются: · v - главное — вращательное движение · s - движение подачи пиноли шпинделя станка Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача. К вспомогательным движениям относятся: · поворот траверсы и закрепление ее на колонне · вертикальное перемещение и закрепление траверсы на нужной высоте · перемещение и закрепление шпиндельной головки на траверсе · переключение скоростей и подач шпинделя Основными узлами радиально-сверлильных станков являются: · фундаментная плита · колонна · траверса (рукав) · механизм перемещения и зажима рукава на колонне · механизм перемещения и зажима шпиндельной головки на рукаве · шпиндельная головка Основными параметрами станка являются наибольший диаметр сверления отверстия по стали, вылет и максимальный ход шпинделя. Токарная обработка. Токарный станок - станок для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.) Токарь - одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп. Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке.

a) - обработка наружных цилиндрических поверхностей, б) - обработка наружных конических поверхностей, в) - обработка торцов и уступов, г) - вытачивание пазов и канавок, отрезка заготовки, д) - обработка внутренних цилиндрических и конических поверхностей, е) - сверление, зенкерование и развертывание отверстий, ж) - нарезание наружной резьбы, з) - нарезание внутренней резьбы, и) - обработка фасонных поверхностей, к) - накатывание рифлений. Стрелками показаны направления перемещения инструмента и вращения заготовки.

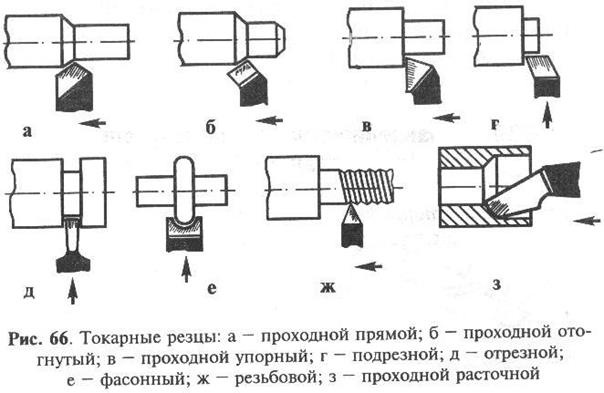

5. Основные виды и назначение токарных резцов.

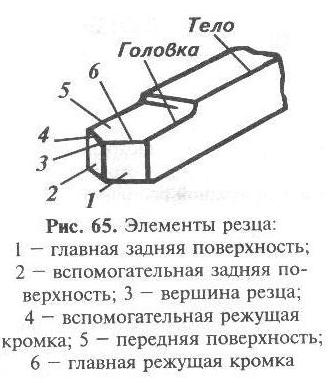

Для токарной обработки металлов применяют специальные инструменты - токарные резцы. Их изготавливают из сталей, имеющих твердость, значительно превышающую твердость обрабатываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис.3). Токарные резцы отличаются один от другого по конструкции, но все они имеют тело и головку (рис.4). Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

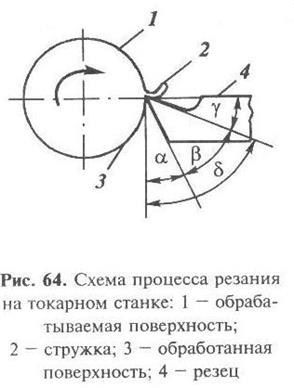

Важными характеристиками токарного резца являются углы его заточки (рис. 3). Главный задний угол а (альфа) - угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла

Рис.3. Рис.4.

Рис.5.

6. Заключение. В ходе учебной практики мы изучили основные принципы техники безопасности, эксплуатации оборудования, работы с материалами и инструментами токарного дела.

7. Список используемой литературы.

СОДЕРЖАНИЕ 1. Инструкция по технике безопасности на токарном участке. 2. Общие сведения о токарных станках механического участка. 2.1. 3Е721 - плоскошлифовальный станок. 2.2. 2К52 – радиально-сверлильный станок. 2.3. 7Е35 – поперечно-строгальный станок. 2.4. 6Р81Ш – широкоуниверсальный консольно-фрезерный станок. 2.5. 3Д642Е – универсально заточный. 3. Назначение, внешний вид, органы управления и характеристики ТВС 16К20. 4. Основные виды токарных работ. 5. Основные виды и назначение токарных резцов. 6. Заключение. 7. Список используемой литературы.

1. Инструкция по технике безопасности на токарном участке. До начала работы. 1. Правильно наденьте спецодежду (фартук с нарукавниками или халат, головной убор. 2. Проверьте наличие и надежность защитных ограждений, соединение заземления с корпусом станка. 3. Расположите инструменты и заготовки в определенном порядке на приставочной тумбочке. 4. Прочно закрепите резец и обрабатываемою деталь, выньте ключ из патрона и положите на место. 5. Проверьте работу станка на холостом ходу и исправность пусковой коробки путем включения и выключения кнопок и рычагов управления. 6. Перед самым началом работы наденьте защитные очки.

Во время работы. 1. Плавно подводите резец к обрабатываемой детали, не допускайте увеличения сечения стружки. 2. Во избежание травм: 3. Зачистку деталей на станке производите напильником или шкуркой, прикрепленными к жесткой оправе. Рукоятка оправы должна быть с предохранительным кольцом. При работе держите ее левой рукой. 4. Перед выключением станка отведите резец от обрабатываемой детали. 5. При работе на центрах проверьте, надежно ли закреплена задняя бабка, и следите, чтобы засверловка была достаточна и угол ее соответствовал углу центров. 6. Пользуйтесь ключами, соответствующими гайками и головками болтов. 7. Обрабатываемый пруток выбирайте такой длины, чтобы он не выступал за пределы станка.

После окончания работы. 1. Отведите суппорт и выключите электродвигатель. 2. Удалите стружку со станка при помощи щетки, а из пазов станины - крючком. Не сдувайте стружку ртом и не сметайте ее рукой. 3. Протрите и смажьте станок, приведите в порядок инструмент и индивидуальные средства защиты. 4. Сдайте станок.

2. Общие сведения о токарных станках механического участка. Е721 - плоскошлифовальный станок. Способы и особенности плоского шлифования. Рис.1.

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга. Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или, когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается. Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга. Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в). Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки. При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Станок плоскошлифовальный 3Е721В Рис.2. Поверхность стола (длинаХширина), мм 630X320.

2.2. 2К52 – радиально-сверлильный станок. Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому при обработке большого количества отверстий в таких деталях применяют радиально-сверлильные станки. При работе на них деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение. Сверлильные станки предназначены для сверления, зенкования, зенкерования, развертывания отверстий, для подрезания торцов изделий и нарезания резьб метчиками. Применяются они в основном в единичном и мелкосерийном производстве, а некоторые модификации этих станков — в условиях массового и крупносерийного производства. Основными формообразующими движениями при сверлильных операциях являются: · v - главное — вращательное движение · s - движение подачи пиноли шпинделя станка Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача. К вспомогательным движениям относятся: · поворот траверсы и закрепление ее на колонне · вертикальное перемещение и закрепление траверсы на нужной высоте · перемещение и закрепление шпиндельной головки на траверсе · переключение скоростей и подач шпинделя Основными узлами радиально-сверлильных станков являются: · фундаментная плита · колонна · траверса (рукав) · механизм перемещения и зажима рукава на колонне · механизм перемещения и зажима шпиндельной головки на рукаве · шпиндельная головка Основными параметрами станка являются наибольший диаметр сверления отверстия по стали, вылет и максимальный ход шпинделя.

|

||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 398; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.202.167 (0.064 с.) |

Рис. 1. Способы шлифования периферией круга: а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача.

Рис. 1. Способы шлифования периферией круга: а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача. Масса обрабатываемого изделия, кг 300. Рис.2.

Масса обрабатываемого изделия, кг 300. Рис.2. Основные виды токарных работ:

Основные виды токарных работ: В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 - стружка, 2 - резец, 3 - заготовка, 4 - снимаемый слой материала; Р - сила, действующая на резец и клин при работе, β - угол заострения Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой υ.

В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 - стружка, 2 - резец, 3 - заготовка, 4 - снимаемый слой материала; Р - сила, действующая на резец и клин при работе, β - угол заострения Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой υ. Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. У заготовки различают следующие поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную после снятия стружки) и резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом). Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 - продольная подача, 6 - поперечная подача, 7 - резец, 8 - заготовка, 9 - главное (вращательное) движение, t - глубина резания

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. У заготовки различают следующие поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную после снятия стружки) и резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом). Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 - продольная подача, 6 - поперечная подача, 7 - резец, 8 - заготовка, 9 - главное (вращательное) движение, t - глубина резания

Виды и назначение токарных резцов.

Виды и назначение токарных резцов.