Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая хаpактеpистика модернизированного тепловозаСтр 1 из 8Следующая ⇒

Техническая хаpактеpистика модернизированного тепловоза Основные данные

2 ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДИЗЕЛЬ-ГЕНЕРАТОРА

Эксплуатацию и техническое обслуживание дизель-генератора 1А-9ДГ исп.3 проводить в соответствии с Руководством по эксплуатации и техническому обслуживанию 1А-9ДГ.62РЭ, разработанным заводом-изготовителем дизеля.

3. КОМПЛЕКСНАЯ КАБИНА УПРАВЛЕНИЯ

3.1. Комплексная кабина управления тепловоза 2ТЭ10МК, выполненная по чертежам 26.Т.370.50.00.000, обладает повышенными эргономическими качествами и комфортом, улучшающими условия труда локомотивных бригад при эксплуатации тепловоза. Объем кабины увеличен путем смещения ее задней стенки, что позволило установить два эргономических кресла на специальных подставках, обеспечивающих автоматический отход сидения в заднее положение при покидании машинистом (помощником машиниста) своего рабочего места. Эргономические кресла снабжены органами управления положением сидения по высоте, его поворотом вокруг вертикальной оси, угловым положением спинки кресла, а также смещением сиденья в продольном направлении. 3.2. Тепло и звукоизоляция стенок кабины управления усилены применением специальных теплозвукоизолирующих пакетов. условия обитания и обслуживания размещенных в кабине узлов улучшены внутренней облицовкой из пластиковых панелей и тканевого покрытия, съемных блоков настила пола. 3.3 Для улучшения температурных условий и повышения уровня безопасности локомотивной бригады в нештатных ситуациях в кабине установлены травмобезопасные лобовые стекла с электрообогревом.

3.4. В кабине установлен унифицированный пульт управления, в котором размещены блоки и элементы микпропроцессорной системы управления в том числе электронный контроллер и дисплейный модуль машиниста, а также кнопки запуска и остановки дизеля. В правую тумбу пульта управления встроены тормозные краны серийной тормозной системы тепловоза. Конструкция пульта предусматривает доступ к лобовому прожектору для смены лампы и ее фокусировки из кабины управления. На пульте управления установлены также блоки радиостанции типа РВ-1М (или РВ-1.1М), пульт управления, микротелефоны и др. Шкаф радиооборудования радиостанции установлен на задней стенке кабины, антенны вынесены на крышу кабины и кузова тепловоза. Руководство по эксплуатации электростанции изложено в технической документации «Радиостанция РВ--1М. Техническое описание и инструкция по эксплуатации» ИЖ1.101.043 (кн.1,2). На задней стенке за креслом машиниста размещены основные блоки комплексного локомотивного устройства безопасности (унифицированного) КЛУБ-У. по чертежам 27.Т.222.00.00.000.(См. Техническое описание и руководство по эксплуатации комплексного локомотивного устройства безопасности. КЛУБ-У»). В средней верхней части задней стенки кабины размещены блоки микропроцессорной унифицированной системы тепловозной автоматики УСТА (чертежи 26.Т.370.70.08.000). См. «Дополнение к руководству по эксплуатации тепловоза 2ТЭ10МК Микропроцессорная система и пульт управления тепловоза 2ТЭ10МК». На пульте управления справа и слева в зонах досягаемости машиниста и помощника машиниста размещены кнопки включения тифона и свистка тепловоза. Воздухопровод тифона и свистка проложен под полом кабины и доступен при снятии блоков пола. (Чертежи воздухопровода тифона и свистка 26.Т.370.50.70.000).

4 ПУЛЬТ УПРАВЛЕНИЯ УНИФИЦИРОВАННЫЙ

При проведении КРП-1 тепловоз оборудуется унифицированным пультом управления. Пульт состоит из металлического каркаса, собираемого из пяти сварных конструкций, облицованных металлическими и стеклопластиковыми панелями. Между тумбами установлены подножки. В левой тумбе устанавливается пневмоарматура омывателя стекол. В средней тумбе установлен водяной калорифер, ниша под прожектор, блоки системы КЛУБ-У и другое оборудование. В правой тумбе устанавливаются тормозное блокировочное устройство (367А) и краны машиниста (394М и 254М). Оперативный доступ к оборудованию в тумбах обеспечен применением створок на петлях с замками. На столешнице в зоне оптимальной досягаемости машиниста расположены справа органы управления тормозами, слева органы управления тягой. Для задания режимов тяги применен многопозиционный задатчик электронного унифицированного контроллера машиниста (КМЭУ) с вертикальной рукояткой с бесконтактными фиксацией и считыванием. Принцип работы КМЭУ описаны в следующих документах: “Контроллер электронный унифицированный (КМЭУ).Технические условия ТУ32-ВНИТИ-013-2001”, “Контроллер электронный унифицированный (КМЭУ). Руководство по эксплуатации 27.Т.177.00.00.000 РЭ”. Остальные команды управления задаются кнопками и тумблерами. В центре столешницы выполнена выемка для расписания и предупреждений. Слева - прямоугольная выемка под стакан.

Перед машинистом на столешнице расположена приборная надстройка. На приборной надстройке справа от центра расположен электролюминесцентный много цветовой технологический дисплей с оптическим квазисенсорным управлением режимами работы экрана. На этом экране в многоцветном графическом режиме отображается информация о текущем состоянии оборудования локомотива. В диалоговом режиме машинист может просмотреть все параметры текущего состояния и выбрать параметры для постоянного визуального контроля. На экран выводится аварийно - предупредительная информация о нештатных режимах систем локомотива. Слева от центра расположена панель КЛУБ-У, со скоростемером, локомотивным светофором и на крайней левой панели расположены органы неоперативного управления вспомогательным оборудованием в процессе движения, а на крайней правой – манометры тормозной системы. Конструкция, принцип работы и порядок использования системы КЛУБ-У описан в следующем документе: “Система КЛУБ-У (для тепловозов 2ТЭ10, 2ТЭ116) Руководство по эксплуатации 36991-00-00 РЭ”. На правом закрытии торца надстройки расположена клавиатура КЛУБ-У, а на левом пульт оперативного управления радиостанцией с двумя микротелефонными трубками. На боковой панели надстройки со стороны помощника размещены пульт неоперативного управления радиостанцией и органы неоперативного управления вспомогательным оборудованием. Конструкция, принцип работы и порядок использования радиостанции РВ-1М описан в следующем документе: “Радиостанция Р22/3В-1 “РВ-1М” Техническое описание и инструкция по эксплуатации ИЖ1.101.043 ТО”. Верх надстройки закрыт съемным закрытием, под которым устанавливается арматура подсветки пульта, приборов и органов неоперативного управления. Выбор высоты расположения закрытия, угол его наклона вперед и высота посадки машиниста от пола обеспечивают оптимальное в положении сидя расстояние до видимого участка шпал – чем исключается эффект "набегания шпал" и исключается повышенная утомляемость машиниста. Для обеспечения работы за пультом, а не перед пультом и быстрого аварийного покидания пульта машинист и помощник посажены на кресло КЛ 7500-0, установленное на подставке параллелограммного типа.

Верхняя часть столешницы - приборная надстройка

Установка органов управления и приборов на панелях:

Панель 1 светофор КЛУБ-У помощника (БИЛПОМ); индикаторы пожарной сигнализации (красные) радиостанция РВ-1М “Транспорт” (основной пульт); Верхний ряд “Буферные фонари” тумблер “Задний правый” (типа П2Т-1 ВТ0.360.002 ТУ); тумблер “Задний левый” (типа П2Т-1 ВТ0.360.002 ТУ); тумблер “Передний правый” (типа П2Т-1 ВТ0.360.002 ТУ); тумблер “Передний левый” (типа П2Т-1 ВТ0.360.002 ТУ); Нижний ряд пневматический регулятор “Стеклоочиститель левый”; тумблер “Под кузовное освещение” (типа ТВ1-1 УС0.360.049 ТУ); тумблер “Освещение номера” (типа ТВ1-1 УС0.360.049 ТУ); тумблер “Вентилятор” (типа ТВ1-2 УС0.360.049 ТУ). Панель 2 - радиостанция РВ-1М “Транспорт” (оперативный пульт и трубки) Панель 3 Верхний ряд тумблер “Жалюзи воды и верхние” (типа ТВ1-4 УС0.360.049 ТУ); тумблер “Жалюзи масла и верхние” (типа ТВ1-4 УС0.360.049 ТУ); тумблер “Жалюзи верхние” (типа ТВ1-1 УС0.360.049 ТУ); тумблер “Вентилятор холодильника” (типа ТВ1-1 УС0.360.049 ТУ); тумблер “Управление холодильником Ручн.-Авт.” (типа ТВ1-2 УС0.360.049 ТУ); Средний ряд тумблер “Прожектор ярко” (типа ТВ1-4 УС0.360.049 ТУ); тумблер “Прожектор тускло (типа ТВ1-4 УС0.360.049 ТУ); тумблер “Освещение кабины” (типа П2Т-1 ВТ0.360.002 ТУ); тумблер “Освещение пульта” (типа П2Т-1 ВТ0.360.002 ТУ); тумблер “Зеленый свет ” (типа ТВ1-1 УС0.360.049 ТУ); Нижний ряд тумблер “ТУП” (типа ТВ1-1 УС0.360.049 ТУ); Регулятор яркости ламп “Освещение пульта”; регулятор пневматический “Стеклоочиститель правый”; регулятор пневматический “Подача воды”. Панель 4 - панель КЛУБ-У со светофором и скоростимером (БИЛ УП); Панель 5 - индикаторная панель радиостанции РВ-1М. Панель 6 - технологический дисплей. Панель 7 - манометры тормозной системы; Панель 8 - клавиатура КЛУБ-У

5 ТОПЛИВНАЯ СИСТЕМА ТЕПЛОВОЗА

Топливная система тепловоза (рис. 1) предназначена обеспечивать подачу необходимого количества топлива для нормальной работы дизеля. Она состоит из топливного насоса низкого давления, топливоподкачивающего агрегата НМ, фильтров грубой очистки топлива Ф1 и Ф2, фильтра тонкой очистки топлива, подогревателя топлива АТ, топливного бака Б и клапанов: предохранительных КП1, КП2, невозвратного КО, подпорного КД, а также вентилей ВН1 и ВН2. Из перечисленного на дизеле смонтированы топливный насос низкого давления с предохранительным клапаном КП2, клапан подпорный КД и фильтр тонкой очистки топлива. Остальное – на тепловозе. При запуске дизеля топливоподкачивающим агрегатом НМ [1], [2] топливо засасывается из бака Б через фильтр Ф1 и подается к невозвратному клапану КО, фильтру тонкой очистки топлива, в топливный коллектор дизеля и далее к топливным насосам высокого давления (на схеме не показаны). Давление нагнетания ограничивается предохранительным клапаном КП2, который направляет излишек топлива к топливоподогревателю АТ при превышении давления свыше 0,3–0,35 МПа (3–3,5 кгс/см2). После запуска дизеля топливоподкачивающий агрегат НМ автоматически отключается и в работу вступает топливный насос низкого давления дизеля.

Топливный насос низкого давления шестеренного типа засасывает топливо из бака Б через фильтр Ф2 и направляет его к фильтру тонкой очистки топлива и далее в топливный коллектор дизеля. Излишек топлива через подпорный клапан КД дизеля направляется в бак Б через подогреватель топлива АТ, при помощи которого в холодное время устраняется выделение парафинов в топливе. В теплое время вентиль ВН1 закрыт, а вентиль ВН2 – открыт, в холодное время – наоборот. В случае отказа топливного насоса низкого давления вручную включается топливоподкачивающий агрегат НМ, обеспечивающий работу дизеля без ограничения режима и времени. В бак Б по трубопроводу 1 свободно сливаются излишки топлива из форсунок. Степень загрязненности фильтрующих элементов ФТОТ контролируют по перепаду давления на манометрах М1 и М2. При достижении перепада давления 0,15 МПа (1,5 кгс/см2) независимо от срока технического обслуживания производится промывка фильтра. Максимально допустимый перепад 0,3 МПа (3 кгс/см2). Если после промывки фильтров перепад не уменьшился, то фильтры подлежат замене [3].

Фильтр тонкой очистки топлива Фильтр тонкой очистки топлива [3] предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева 5 мкм. Механическими примесями являются частицы кремнезема и глинозема, твердость которых выше твердости деталей топливной аппаратуры, поэтому они являются причиной износа этих деталей. Фильтр имеет четыре фильтрующих элемента, расположенных в отдельных корпусах, объединенных общей крышкой. На каждой секции тепловоза установлен один фильтр. В нижней части фильтра имеются ниппели с накидной гайкой. Для слива отстоя при промывках к нижнему концу ниппеля подсоединяется сливной трубопровод в виде гибкого шланга. Слив отстоя производится поочередно отвертыванием накидной гайки на два-три оборота. Для переключения одной из секций на промывку в крышке имеется кран. На торце пробки крана нанесены риски. При работе фильтра короткая риска направлена вверх. При промывке фильтра секция, в сторону которой направлена короткая риска на торце пробки, продолжает работать, а противоположная секция подготовлена к промывке. Для выпуска воздуха в крышке предусмотрены пробки. В фильтрах можно использовать как миткалевые, так и бумажные фильтроэлементы. Уплотнение фильтроэлементов между собой и в корпусах фильтров осуществляется сальниками круглого сечения из маслобензостойкой резины. Фильтрующая штора представляет собой трубку, сложенную гармошкой. Такая укладка позволяет в относительно небольшом объеме иметь фильтрующую перегородку с большой поверхностью фильтрации. Степень загрязненности фильтрующих элементов контролируют по перепаду давления. При достижении перепада давления 0,15 МПа (1,5 кгс/см2) независимо от срока технического обслуживания производится промывка фильтра, максимально допустимый перепад 0,3 МПа (3 кгс/см2). Если после промывки фильтров перепад не уменьшился, то фильтры подлежат замене [3].

МАСЛЯНАЯ СИСТЕМА ТЕПЛОВОЗА

Общие положения Масляная система тепловоза (рис. 2) предназначена для обеспечения непрерывной подачи масла к трущимся деталям дизеля, заднего и переднего распределительных редукторов, конического редуктора гидропривода, гидромуфты вентилятора холодильной камеры и автоматического привода гидромуфты вентилятора. В зависимости от назначения систему можно условно разбить на четыре контура: главный (подачи масла на дизель); подачи масла к вспомогательным механизмам тепловоза; центробежных фильтров; маслопрокачивающего агрегата. Масляная система тепловоза состоит из переднего А2 и заднего А3 распределительных редукторов, автоматического привода гидромуфты вентилятора А4, теплообменника водомасляного АТ, вентилей ВН, компенсаторов ГС, дросселя ДР, клапанов запорного КЗ, невозвратного КН, предохранительного КП, разгрузочного КРаз, редукционного КРед1, КРед2, гидропривода вентилятора МФ, маслопрокачивающего насоса с приводом от дизеля Н, маслопрокачивающего агрегата с электроприводом НМ, устройства заправочного У1 и У2, фильтра масла полнопоточного Ф, трубопроводов.

Главный контур Маслопрокачивающий насос дизеля забирает масло из картера и по трубопроводу подает его для охлаждения в водомасляный теплообменник АТ. Охлажденное масло поступает в полнопоточный фильтр тонкой очистки Ф, в котором установлены фильтрующие элементы из фильтровальной бумаги (тип «Нарва») или из синтетических (нетканых) материалов (тип «Нарва–6»). Далее масло поступает в дизель для смазки его узлов и деталей. Воздух из масляной полости охладителя водомасляного АТ удаляют открытием вентиля ВН11. Выпуск воздуха из фильтра грубой очистки масла производят открытием штуцерного вентиля. Работу главного контура масляной системы контролируют по приборам, расположенным на пульте управления машиниста и на щите в дизельном помещении. Давление масла на входе в дизель должно быть не менее 0,35 МПа (3,5 кгс/см2) на 15-й и не менее 0,15 МПа (1,5 кгс/см2) на нулевой или 1-й позициях контроллера (при температуре масла 80±5 оС). Перепад

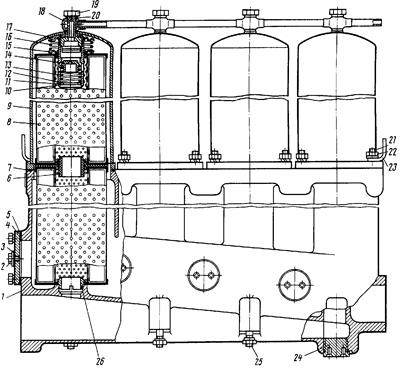

Фильтроэлементы полнопоточного фильтра масла Ф очистке и промывке не подлежат. После 500 – 600 ч работы дизеля или при перепаде давления между входом масла в фильтры и выходом из них, равном 0,18 МПа (1,8 кгс/см2), они подлежат замене. Внутренние полости корпуса фильтра при этом промывают. При большой засоренности фильтроэлементов, когда перепад давления снаружи и внутри элементов превысит 0,18 МПа (1,8 кгс/см2), открываются предохранительные клапаны, встроенные в фильтр, перепуская масло во внутреннюю полость элементов и далее в отводной канал. При этом на смазку дизеля и его узлов поступает неочищенное масло. Реле давления, установленные на дизеле, выполняют защиту дизеля: при падении давления масла в напорной магистрали ниже 0,3±0,025 МПа (3,0±0,25 кгс/см2) на 12-й и больших позициях контроллера происходит автоматический сброс нагрузки дизеля; при падении давления масла в напорной магистрали до 0,07±0,025 МПа (0,7±0,25 кгс/см2) происходит автоматическая остановка дизеля; при температуре масла на входе в дизель 87±1,5 оС происходит автоматическая остановка дизеля; при отсутствии предпусковой прокачки дизеля маслом в течение 90 с, пуск дизеля блокируется. Для заправки и слива масла из дизеля служат вентили ВН1 и ВН2. Из теплообменника масло сливают через вентиль ВН10. Остатки масла из фильтров грубой очистки сливают открытием краников, находящихся в нижних точках. Пробы масла на анализ отбирают при работающем дизеле через вентиль ВН7 [2, 3]. Слив отстоя масла из фильтров грубой очистки и теплообменника водомасляного АТ производится по специальному трубопроводу в грязесборник ГР, расположенный рядом с топливным баком тепловоза. Фильтр масла полнопоточный Фильтр масла полнопоточный (рис. 3), предназначенный для фильтрации всего потока масла, нагнетаемого в дизель, состоит из корпуса и восьми фильтрующих элементов типа «Нарва» или «Нарва–6», изготовленных из специального картона или нетканого материала [3].

Рис. 3. Фильтр масла полнопоточный: 1 – основание; 2 – пробка; 3, 5, 20 – прокладки; 4 – крышка; 6 – опора; 7 – уплотнительное кольцо; 8 – фильтрующий элемент; 9 – корпус; 10 – корпус клапана; 11, 17 – стопорные кольца; 12, 15 – шайбы; 13, 16 – пружины; 14 – клапан; 18 – трубопровод; 19 – болт; 21, 25 – шпильки; 22 – гайка; 23 – скоба; 24 – заглушка; 26 – стакан Основными деталями корпуса фильтра являются: основание 1 и четыре вертикальных корпуса 9. Основанием служит чугунная отливка с горизонтальными каналами и фланцами для входа и выхода масла, а также вертикальными каналами, соединяющими основание с корпусами 9, которые установлены на верхнюю плоскость основания. Корпуса представляют собой стальные цилиндры с соединительными фланцами. Они крепятся к основанию четырьмя болтами (каждый корпус). В местах соединений установлены резиновые уплотнительные кольца 7. Опорами фильтрующих элементов 8 служат стаканы 26 и опоры 6. Сверху фильтрующие элементы прижимаются через шайбу 15 пружиной 16. Верхняя часть пружины 16 упирается в шайбу, удерживаемую на корпусе 10 клапана стопорным кольцом 17. В корпуса 9 ввернуты перепускные клапаны тарельчатого типа, которые предохраняют фильтрующие элементы от разрушения при повышении перепада давления масла. Перепускной клапан состоит из корпуса 10, клапана 14, пружины 13, шайбы 12 и стопорного кольца 11. Корпуса 9 при помощи болтов 19, имеющих дроссельные отверстия, соединены с трубопроводом 18, через который выпускается воздух в картер дизеля при заполнении фильтра маслом и в процессе работы. Фильтр устанавливают на кронштейне на правой стенке кузова машинного отделения на восьми опорах и закрепляют шпильками 25 и гайками. Скобы 23 служат для транспортировки фильтра. Нагнетаемое в основание корпуса масло поступает в верхний горизонтальный канал и далее одновременно во все вертикальные корпуса, омывая снаружи фильтрующие элементы. Просочившись через стенки элементов во внутреннюю полость, профильтрованное масло поступает в нижний канал основания, из которого направляется в масляную систему дизеля. При большой засоренности элементов, когда перепад давления снаружи и внутри элементов достигает 0,18 МПа (1,8 кгс/см2), открывается клапан 14, перепуская масло во внутреннюю полость элементов и далее в отводной канал. Фильтроэлементы полнопоточного фильтра масла очистке и промывке не подлежат. После 500 – 600 ч работы дизеля или при перепаде давления между входом масла в фильтры и выходом из них, равном 0,18 МПа (1,8 кгс/см2), они подлежат замене. Внутренние полости корпуса фильтра при этом промывают. Положение вентилей и кранов масляной системы Положение вентилей и кранов при различных режимах работы необходимо устанавливать в соответствии с таблицей 1. Таблица 1

Условные обозначения положения вентилей ¢ – Открытое l – Закрытое

ВОДЯНАЯ СИСТЕМА ТЕПЛОВОЗА

7.1 Техническое описание При замене дизеля 10Д100 на 1А-9ДГ исп.3 водяная система охлаждения дизеля остается двухконтурной, открытого типа, с принудительной циркуляцией воды и расширительным баком. Кроме того, в водяной системе охлаждения дизеля остаются без изменений (штатными): маслоохладитель; холодильная камера с вентилятором, гидромеханическим приводом, боковыми и верхними жалюзи, расположением секций радиатора; циркуляция воды по элементам системы и дизеля; разбивка секций по контурам. С каждой стороны холодильной камеры установлено по 19 секций укороченной длины (Р62.240.000Сб) в верхнем ярусе и нормальной длины (Р62.131.000Сб) – в нижнем. С левой стороны холодильной камеры расположено 13 пар секций (Р62.240.000Сб и Р62.131.000Сб) «горячего» контура и 6 пар секций «холодного» контура. С правой стороны холодильной камеры расположено 19 пар секций «холодного» контура. По потоку воды в каждом контуре секции радиатора включены параллельно, а между ярусами – последовательно. Циркуляция воды дизеля («горячего» контура) и воды, охлаждающей наддувочный воздух и масло дизеля («холодного» контура) осуществляется следующим образом: Вода из радиатора АТЗ по трубопроводу 5 и 6 (рис. 4) засасывается водяным насосом «горячего» контура и нагнетается в дизель, охлаждает рубашки цилиндров и выхлопные коллекторы, далее – в турбокомпрессор и, нагретая, передает полученное тепло воздуху, проходящему через водовоздушные секции радиатора АТ3, расположенного с левой стороны холодильной камеры. Вода «холодного» контура, охлажденная в двух радиаторах – АТ4, расположенном с правой стороны холодильной камеры, и АТ5, расположенным с левой стороны, по трубопроводу 12, 13 14 поступает в охладитель наддувочного воздуха АТ1. Забрав тепло от наддувочного воздуха центробежным водяным насосом «холодного» контура вода нагнетается в трубопровод 7, 8, идущий к маслоохладителю АТ2. Из маслоохладителя по трубе 9 поток воды подходит к радиаторам АТ4 и АТ5. Регулирование температуры воды в секциях радиаторов холодильной камеры осуществляется открытием или закрытием жалюзи и изменением частоты вращения вала вентилятора (см. техническое описание и инструкцию по эксплуатации системы автоматики).

- компенсации температурных расширений воды; вывода паровоздушной смеси из системы при работающем дизеле, а также воздуха при заправке и дозаправке системы; постоянной подпитки центробежных водяных насосов (по подпиточным трубам 15 и 16 и всасывающим трубопроводам 2 и 5). Уровень воды в баке находится в установленных пределах (от максимального до минимального) и определяется визуально с помощью водомерного стекла. Паровоздушная смесь отводится в расширительный бак по выпарным трубкам. В летний период эксплуатации закрыты вентили, не допускающие перепуск между контурами, циркуляцию воды через калорифер отопления кабины машиниста, топливоподогреватель, бачок для санузла. Контуры сообщаются между собой в расширительном баке и через трубопровод слива из полостей водяных насосов. В зимний период эксплуатации, когда среднесуточная температура атмосферного воздуха ниже +8оС, для предотвращения переохлаждения воды в «холодном» контуре оба контура дополнительно сообщаются между собой через трубы 17 и 18. Открытый вентиль ВН2 (при открытом ВН3) обеспечивает циркуляцию воды из «горячего» контура в «холодный». Часть потока воды «горячего» контура, охлаждающего левый коллектор дизеля (если смотреть на кабину машиниста), при открытых вентилях ВН63 и ВН64, циркулирует по трубопроводу отопления кабины машиниста; кроме того, горячая вода дизеля при открытом вентиле ВН68 подогревает топливо в топливоподогревателе, а открытом вентиле ВН72 – воду в баке для санузла. Основной поток воды «холодного» контура после маслоохладителя направляется в секции радиаторов АТ4 и АТ5 и частично – в водяной поток «горячего» контура на входе в центробежный водяной насос. Основные теплотехнические характеристики дизель-генератора 1А-9ДГ исп. 3(В) приведены в таблице:

7.2 Подготовка водяной системы В системе охлаждения дизеля применяется вода с нитритно-фосфатной присадкой (без щелочи), подготавливаемая по инструкции МПС № ЦТ ЧС-50). Согласно инструкции применяемая вода должна быть пресной, прозрачной, без механических примесей с общей жесткостью не более 0,2 мг-экв/дм3, содержащей хлор-ионов не более 100 мг/дм3. Нитритно-фосфатная присадка, вводимая в воду при её подготовке, содержит следующие реактивы: натрий азотистокислый (Na NO2) по ГОСТ 4197-74; натрий фосфорнокислый (Na3 PO4. 12H2O) по ГОСТ 201-76. Заправку тепловоза подготовленной водой можно производить с любой стороны тепловоза через заправочные (соединительные) головки Г1 – «горячего» контура и Г2 – «холодного» контура. Для заправки системы водой под давлением через заправочную головку Г1 необходимо открыть следующие вентили (рис.4):

При этом нижеуказанные вентили должны быть закрыты:

После проверки правильного положения вентилей, подсоединить шланг к соединительной (заправочной) головке Г1 и открыть вентиль подачи воды под давлением в тепловозную систему. При появлении воды из вестовой трубы вентили ВН65 и ВН98 закрыть, отсоединить шланг и головку Г1 закрыть пробкой. При заправке водяной системы тепловоза через заправочную головку Г2, необходимо открыть вентиль ВН16, подсоединить шланг к соединительной (заправочной головке Г2. Вентиль ВН65 должен быть закрыт. Положения остальных вентилей – аналогичны указанным при заправке через заправочную головку Г1. Проверив правильность положения вентилей, открыть вентиль подачи воды под давлением в тепловозную систему. При появлении воды из вестовой трубы вентили ВН16 и ВН98 закрыть, шланг отсоединить и поставить пробку. Заправку бачка для санузла производить через заправочную головку Г3, открыв вентиль ВН91. При появлении воды из вестовой трубы закрыть вентиль, отсоединить шланг и поставить пробку. При эксплуатации тепловоза в летний период после заправки водяной системы дополнительно перекрываются следующие вентили:

При температуре окружающего воздуха ниже +8оС заправку водяной системы производить горячей водой непосредственно перед пуском дизеля. При этом необходимо следить за заполнением всей системы, проверяя на ощупь нагрев трубопроводов, секций радиаторов, маслоохладителя, водяных коллекторов дизеля, калорифера отопления кабины машиниста, топливоподогревателя. Заправку вначале производить водой, подогретой до температуры 40…60оС. Если система не прогрелась до температуры +20оС, необходимо всю воду слить и опять произвести заправку водой, подогретой до 40…60оС. Если по каким-либо причинам нельзя запустить дизель, а температура воды в системе (в зимнее время) снизилась и равна или меньше 20оС, во избежание размораживания отдельных элементов системы, необходимо слить воду из системы и продуть её сжатым воздухом. 7.3 Эксплуатация водяной системы Перед запуском дизеля необходимо проверить: - уровень воды в расширительном баке; - закрыты ли сливные вентили и краны (ВН16, ВН23, ВН65, ВН78, ВН91, К1, К5, К65, К96); - открыты ли вентили ВН31 и ВН70, находящиеся на выпарных трубках 42 и 43; - нет ли течи по соединениям, сальниковым уплотнениям вентилей и краников (если имеются, устранить); - остальные вентили и краны должны находиться в рабочем положении в соответствии с условиями эксплуатации (летний период, зимний период). Положения вентилей для различных режимов указаны в таблице на рис. 4 и описаны выше. 7.4 Слив воды из системы Для слива воды из системы охлаждения необходимо снять пробки с заправочных головок Г1, Г2 и Г3 и открыть вентили:

После слива основной массы воды открыть вентили:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 259; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.198.21 (0.129 с.) |