Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режимы движения поезда и силы, действующие на негоСтр 1 из 9Следующая ⇒

ОСНОВЫ ТЯГИ И ТОРМОЖЕНИЯ Режимы движения поезда и силы, действующие на него Различают три основных режима движения поезда: тяга, выбег и торможение. В режиме тяги (контроллер включен) на поезд действуют сила тяги локомотива и силы сопротивления движению при выбеге (контроллер выключен), поезд движется по инерции в режиме торможения, на поезд действует как сила торможения, так и силы сопротивления движению. Сила инерции проявляет себя во всех случаях изменения режима движения поезда. Если сила тяги больше сил сопротивления, то ее избыток идет на преодоление инерции поезда, скорость движения которого возрастает до тех пор, пока силу тяги не уравновесят силы сопротивления движению. В дальнейшем поезд движется с одной и той же скоростью, называемой установившейся. Когда силы сопротивления движению поезда превышают силу тяги, поезд движется; с замедлением. В этом случае, а также при торможении инерция поезда препятствует снижению скорости. Умело регулируя силы тяги и торможения, учитывая инерцию поезда и сопротивление его движению, машинист добивается плавности разгона поезда, ведения его строго по расписанию и обеспечивает остановку в требуемом месте.

Образование силы тяги электровоза Вращающий момент тягового электродвигателя электровоза через зубчатую передачу передается на колесную пару; этот момент Мк (рис.1) в соответствии с правилами механики можно представить в виде пары сил F и F1 с плечом действия Rк (здесь Rк — радиус колеса). Итак, Mк = FRк а F=F1=Mк/Rк. Колесная пара давит на рельсы с определенной силой, поэтому между колесом и рельсом возникает сцепление, препятствующее проскальзыванию колес. Если сцепление достаточно, то в точке касания колеса и рельса возникает сила, равная по значению силе, но противоположно направленная. Эта сила и является той внешней силой, без которой невозможно движение; ее называют касательной силой тяги на ободе колеса. Силой тяги на ободе колеса называют внешнюю силу, приложенную к движущему колесу локомотива в направлении его движения и вызывающую перемещение локомотива и состава. Эта сила прямо пропорциональна вращающему моменту тягового двигателя, передаточному отношению зубчатой передачи и обратно пропорциональна радиусу колеса.

При достаточном сцеплении колеса с рельсом силы уравновешиваются и движение колесной пары происходит под действием оставшейся неуравновешенной силы, приложенной к оси колесной пары и буксе. Уменьшение диаметра колеса при обычном опорно-осевом подвешивании двигателя невозможно, поскольку недопустимо изменить габариты тягового двигателя по высоте, что привело бы к понижению его мощности; увеличение передаточного числа может происходить за счет увеличения или радиуса большого зубчатого колеса (рис. 2), или радиуса малого зубчатого колеса (шестерни). Однако к настоящему времени эти возможности практически исчерпаны: большое зубчатое колесо грузовых электровозов, имея число зубьев 88, нижней частью (с учетом кожуха передачи) выходит за габарит подвижного состава по отношению к деталям автоматизированных сортировочных горок станций, а радиус шестерни не может быть снижен по условиям ее прочности.

Рис.1 Схема, образования сил тяги. Рис.2 Схема передачи вращающего момента ТЭД к КП. Основное сопротивление движению. Оно представляет собой сумму всех сил, препятствующих движению на прямых горизонтальных участках пути, и возникает в результате взаимного трения деталей подвижного состава, сопротивления от взаимодействия; пути и подвижного состава, а также сопротивления воздушной среды при отсутствии ветра.

В набор входят молоток, кувалда, зубило, отвертки и ключи гаечные накидные разных размеров, отвертки, бородок, лом, скребок для очистки деталей механической части и другой инструмент по перечню, утвержденному начальником депо. В инвентарь электровоза входят сигнальные принадлежности (сигнально-осветительный фонарь, светофильтры для буферных фонарей, флажки красного и желтого цвета), тормозные башмаки (4 шт.), комплект противопожарных средств (углекислотные огнетушители, пожарные ведра), комплект изделий личной безопасности (диэлектрические перчатки и коврики, штанги для заземления контактного провода, штанги для заземления высоковольтной обмотки тягового трансформатора, штанги для отключения разъединителей тяговых двигателей). На электровозе находятся также запасные концевые рукава воздушных магистралей, прокладные кольца к ним, щетки электрических машин, плавкие предохранители, лампы переносные, лампы осветительные, изоляционная лента, обтирочные и смазочные материалы.

Каждый электровоз комплектуется также принадлежностями, выдаваемыми машинисту дежурным по депо перед выездом в рейс: ключами входных дверей, КУ, замков ящика радиостанции, реверсивной рукояткой контроллера, рукояткой блокировочного устройства тормозов, а на электровозах переменного тока и ключами блокировочного устройства штор ВВК. Кроме того, машинисты имеют с собой, как правило, личную контрольную лампу, несколько медных перемычек с пружинящими зажимами типа «крокодил». Хранение инструмента и инвентаря должно быть организовано так, чтобы при надобности можно было быстро отыскать требуемый предмет. Редко используемый инструмент убирают в пломбируемые ящики и готовальни, часто используемый хранят на строго определенных местах, что облегчает процесс приемки-сдачи электровозов. После использования инструмент должен быть протерт концами и уложен на свое место. Опись инструмента и инвентаря обычно находится в непосредственной близости от инструментального ящика. При отсутствии какой-либо принадлежности из установленного комплекта составляют акт недостачи по форме ТУ-156, с обязательной подписью машинистов и помощников сдающей и принимающей бригад с указанием депо приписки сдающей локомотивной бригады. Если состояние инструмента или инвентаря не отвечает основным требованиям работы с ним или условиям безопасности, об этом следует сделать запись в журнале формы ТУ-152. При отсутствии хотя бы одной из сигнальных принадлежностей выдача электровоза из депо недопустима. Смазочные материалы в узлах трения применяют, чтобы уменьшить износ деталей этих узлов, повысить срок их надежной работы, снизить расходы по ремонту или замены. В настоящее время все больше появляется таких узлов, в которых взаимное перемещение деталей происходит при минимальном расходе смазки или она вообще не нужна. Так, на электровозах ВЛ10, ВЛ10У применена поводковая система соединения букс с рамой тележки, при которой не требуется смазка. Применение промежуточных деталей из марганцовистых сталей в системе рессорного подвешивания сводит расход смазки до минимума или вообще отпадает надобность в смазывании. На современных электровозах в узел опор кузова или не требуется добавлять смазку, или расходы смазки незначительны.

С переходом на угольные и металлокерамические вставки полозов токоприемников или на твердую их смазку резко снизились расходы по замене, как самих вставок, так и контактного провода. При обслуживании электровозов в трущихся узлах автосцепки (кроме узла розетки) применять смазочные материалы не рекомендуется вообще. При заливке в кожуха зубчатой передачи смазки выше нормы возрастает сопротивление зубчатой передачи, возможен выброс смазки через уплотнение наружу, что приведет не только к повышенному ее расходу, но и к загрязнению всех деталей и железнодорожного полотна. Кроме того, при повышенном количестве смазки наблюдается накопление грязи и песка в самих трущихся деталях, что только ускоряет износ.

Загрязнение полотна железной дороги приводит к необходимости периодически очищать щебень, в противном случае путь постепенно заболачивается, начинает «слабнуть», кроме того, он становится токопроводящим, что нарушает действие автоблокировки и повышает электролиз близлежащих трубопроводов. В роликовых подшипниках избыток масла вызывает ее нагрев, ухудшение свойств и вытекание смазки через лабиринтовые уплотнения наружу. У электрических машин это может вызвать загрязнение изоляционных поверхностей и выход их из строя. Таким образом, избыток смазки так же вреден, как и ее недостаток. Нормы расхода смазки приведены в инструктивных указаниях заводов — изготовителей локомотивов и местных предписаниях. В некоторых случаях смазка служит для получения антикоррозионных покрытий (хромированные поручни, выводные зажимы и перемычки аккумуляторов). Осевое масло — для узлов трения, слабо защищенных от атмосферных воздействий ВЛ10 первых выпусков. Марки масел: зимой — «3», летом — «Л» (для моторно-осевых подшипников летом — масло индустриальное И-40А). Масло трансмиссионное — для ванн шаровых связей кузовов с тележками. Марки масел: зимой — «3», летом — «Л». Заменитель — смазка осерненная. Смазка осерненная — для закрытых узлов трения с большими давлениями и частотой перемещения трущихся деталей (зубчатые передачи тяговых двигателей). В основе смазки — масло трансмиссионное с загустителями — серой, гудронным салом. Компрессорное масло — для смазывания шатунно - кривошипного механизма компрессора и стенок цилиндра. Марки масел: летом — К19, зимой — К12. Все перечисленные смазки при обычной температуре представляют собой жидкости различной вязкости. Ниже рассмотрены консистентные смазки, обладающие повышенной вязкостью, для чего в исходные минеральные масла добавляют загустители — парафин, церезин и др. Смазка «БУКСОЛ» применима для всех подшипников качения с большими нагрузками и средними частотами вращения (роликовые подшипники букс колесных пар, тяговых двигателей, вспомогательных электрических машин, редуктора привода скоростемера). Смазка всесезонная. Солидол жировой — для деталей с малыми взаимными скоростями перемещения, но большими нагрузками (шарниры тормозной и рессорной систем, детали межтележечного сочленения, балки и стержни траверсы подвешивания тягового двигателя, подвески и опорная поверхность центрирующей розетки автосцепки, шарниры дверей, окон, штор, жалюзи и крышек люков кузова, боковые опоры кузова электровозов ВЛ10 и ВЛ10У).

Поверхности трения обычно смазывают солидолом при сборке узла, а иногда его запрессовывают шприцем. Марка смазки УС-2. Смазка солидол — графитовая — для контактных поверхностей разъединителей силовых цепей. В ее составе есть графит. Смазка служит для снижения окисления поверхностей медных ножей, улучшения электропроводности и снижения усилия включений и выключений. Марка смазки. Смазка ЖТ -79 Л — для смазывания трущихся поверхностей, находящихся под давлением воздуха, резиновых манжет пневматических приводов аппаратов с малой частотой срабатывания (краны машиниста, разобщительные краны цепей управления, клапаны песочниц, звуковых сигналов, токоприемников и др.). Заменитель — смазка ЖТ-72 (допустимо смешивание ЖТ-79Л и ЖТ-72). Смазка ЖТК3-6 5 — то же, что и ЖТ-79Л (ЖТ-72), но для кожаных манжет. Смазка ЦИАТИМ-201 — для шарниров и шариковых подшипников аппаратов, трущихся частей главного выключателя ВОВ-25-4. Смазка ЦИАТИ М-221 — для трущихся поверхностей стеклоочистителя и других аппаратов. Сухая графитовая смазка — для полозов токоприемников с медными контактными накладками. Основная марка СГС-О. В эксплуатации трещины и места скола сухой графитовой смазки заполняют смазкой дополнительного состава СГС-Д; сезонной замены эти смазки не требуют. Кроме перечисленных смазок и масел, применяют также прожировочные составы для кожаных манжет и некоторых прокладок. Прожировку производят только в условиях депо по специальной технологии. Основные марки — составы № 12 и 40.

СИЛА ТЯГИ КЛАССИФИКАЦИЯ СИЛ ТЯГИ

Сила тяги – управляемая внешняя сила, создаваемая двигателем локомотива во взаимодействии с рельсами и приложенная к движущим колесам локомотива в направлении его движения. Любой локомотив можно рассматривать как преобразователь энергии во внешнюю работу силы тяги, причем в зависимости от его вида может иметь место несколько стадий преобразования и соответственно несколько преобразователей энергии. Электрическая энергия, необходимая для питания электровозов, вырабатывается на стационарных электрических станциях и, после преобразования ее на подстанциях, подается по питающим проводам (фидерам) в контактную сеть. Из сети через токоприемник (пантограф) и различные электромагнитные устройства (электрические аппараты, полупроводниковые приборы и т.д.) электроэнергия поступает в тяговые электродвигатели. В электродвигателях электрическая энергия трансформируется во внутреннюю механическую работу вращения якорей (роторов) и зубчатых передач движущих колес. Затем эта внутренняя механическая работа в экипаже за счет сцепления колес с рельсами преобразуется во внешнюю механическую работу на ободе движущих колес, которая расходуется на передвижение электровоза.

В тепловозе источником энергии является подводимое к нему топливо. В двигателе внутреннего сгорания (дизеле) термохимическая энергия топлива превращается непосредственно во внутреннюю механическую работу на валу двигателя, которая затем при помощи передаточного механизма (электрического, гидромеханического, механического или какого-либо иного) трансформируется во внутреннюю работу вращения движущих колес и далее, как и в электровозе, преобразуется во внешнюю механическую работу на ободе движущих колес. В паровозе, так же как и в тепловозе, источником энергии является топливо, забрасываемое периодически в топку. В паровозном котле термохимическая энергия топлива преобразуется в потенциальную энергию сжатого пара. Эта последняя в машине паровоза (в его паровых цилиндрах) превращается во внутреннюю механическую работу, которая при помощи шатунно-кривошипного механизма затрачивается на вращение движущих колес, и далее преобразуется во внешнюю механическую работу на ободе движущих колес. Таким образом, во всех локомотивах существуют различные преобразователи энергии, причем, каждый из них может переработать определенное количество энергии. Наиболее совершенным является такой локомотив, все трансформаторы энергии которого имеют примерно одинаковую мощность, т.е. могут преобразовать одинаковое количество энергии; в противном случае меньший по мощности трансформатор энергии является ограничивающим. Например, сильно развитый котел паровоза по сравнению с мощностью паровой машины при достаточном сцепном весе не может быть признан целесообразным, ибо возможная паропроизводительность котла не будет полностью использована; следовательно, машина в данном случае ограничивает мощность такого паровоза. Напротив, если паровоз имеет недостаточно развитый котел, то мощность паровой машины и сцепной вес паровоза окажутся неиспользованными полностью, и котел будет ограничивать мощность паровоза. В зависимости от стадий преобразования энергии, имеющих место в различных видах локомотивов, для них установлены следующие понятия о силе тяги. В электровозах: 1) сила тяги по тяговым электродвигателям, соответствующая развиваемой этими двигателями мощности; 2) сила тяги по сцепному весу, или сила тяги по сцеплению. Для электровозов не имеется ограничения силы тяги по генератору энергии, т.к. мощность электростанций позволяет снабжать электродвигатели энергией практически без ограничений. В тепловозах: 1) сила тяги по дизелю; 2) сила тяги по передаточному механизму (передаче); 3) сила тяги по сцеплению. В паровозах: 1) сила тяги по котлу, под которой подразумевается сила тяги при условии, что машина паровоза расходует в час определенное постоянное количество пара; 2) сила тяги по машине; 3) сила тяги по сцеплению. Необходимо отметить, что для всех локомотивов наименьшая по своему значению сила тяги ограничивает использование мощности локомотива в целом. Поэтому очень важно в эксплуатации установить возможный максимум для силы тяги по каждому из указанных выше признаков, что обычно производится для каждого вида локомотива в виде соответствующих расчетных норм, помещаемых в ПТР. Кроме указанной классификации, силу тяги локомотивов различают также по месту ее приложения: 1) индикаторная сила тяги Fi; 2) касательная сила тяги (действительная сила тяги, сила тяги на ободе движущих колес) Fк; 3) сила тяги на сцепке (полезная сила тяги) Fп; 4) динамометрическая сила тяги Fд. Индикаторной силой тяги называется сила тяги, определяемая из условия, что ее работа за один оборот движущих колес равна механической работе за тот же оборот на валах тяговых двигателей электровоза, или полной работе (без потерь) газа в цилиндрах дизеля тепловоза, или пара в цилиндрах паровой машины паровоза. Индикаторной она названа потому, что работа газа или пара в цилиндрах измеряется при помощи индикатора. Применительно к электровозу понятием об индикаторной силе тяги не пользуются, а его заменяют понятием электромагнитная сила тяги Fэм. Действительным местом приложения индикаторной силы тяги являются для электровоза валы электродвигателей, для тепловоза и паровоза - поршни их двигателей. В теории тяги точка приложения индикаторной силы искусственно переносится с действительного места ее приложения на обод движущих колес. При этом предполагается, что такой перенос совершается без всяких потерь, которые неизбежно имеют место в передаточных механизмах всех видов локомотивов: в электровозах - в зубчатой передаче, в тепловозах - в электрической, гидравлической или механической передаче, и в паровозах - в шатунно-кривошипном механизме. Таким образом, при производстве расчетов по индикаторной силе тяги в полное сопротивление поезда должно входить сопротивление локомотива как машины в тяговом режиме. Касательная сила тяги - сила, приложенная к центрам осей движущих колес или к ободу движущих колес и определяемая из условия, что ее работа за один оборот движущих колес равна: а) для электровоза - полной механической работе на валах тяговых электродвигателей за вычетом работы сил сопротивлений в передаточном механизме (зубчатой передаче) за тот же оборот движущих колес; б) для тепловоза - работе газа во всех цилиндрах дизеля за вычетом работы сил сопротивления (главным образом сил трения) в самом дизеле на вспомогательные нужды (компрессор, холодильник, зарядка аккумуляторной батареи и др.) и работе, затрачиваемой на преодоление сил сопротивления в передаточном к ободу движущих колес механизме; в) для паровоза - полной работе пара во всех цилиндрах паровой машины за вычетом сил сопротивлений (трений) в движущем и парораспределительном механизме. Таким образом, за оборот движущих колес работа касательной силы тяги меньше работы индикаторной силы тяги на величину затрат энергии на вспомогательные нужды и потери работы, связанной с передачей внутренней механической работы двигателя на обод движущих колес. Если обозначить через Wм среднее значение условной силы, эквивалентную указанным затратам энергии и потерям работы, то

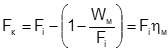

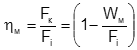

Fк = Fi - Wм, (3.2.1-1) или

где

Различают касательную силу тяги локомотива Fк и двигателя Fкд Fк = SFкд. (3.2.1-3)

Сила тяги на сцепке приложена к сцепке между локомотивом и первым вагоном. Она определяется из условия, что ее работа за один оборот движущих колес равна работе касательной силы тяги за вычетом работы сил сопротивлений, возникающих при движении локомотива «как повозки». Понятие об этих силах дает движение электровоза или тепловоза при снятых зубчатых передачах от тяговых двигателей к колесам, или движение паровоза при разобранном движущем механизме, например, при снятом шатуне. В указанных случаях локомотив из самодвижущегося экипажа обращается в «повозку», наподобие вагона, которую теперь надо двигать при помощи посторонней силы. Отсюда и название «сопротивление локомотива как повозки». Из этого следует, что при равномерном движении на прямом горизонтальном пути Fп = Fк - W’о, (3.2.1-4) где Fп – сила тяги на сцепке;

В случае неравномерного движения сила тяги на сцепке будет меньше при ускоренном движении и больше при замедленном движении по сравнению со значениями силы тяги, определяемым формулой 3.2.1-4, т.к. часть силы будет расходоваться на повышение или понижение кинетической энергии локомотива. Действительная сила тяги, измеряемая динамометром на сцепном приборе первого вагона, называется динамометрической

Fд = Fп - Мл а, (3.2.1-5) где Мл – масса локомотива, т;

Очевидно, что при равномерном движении (а = 0 м/с2), сила тяги на сцепке и динамометрическая сила тяги равны. При производстве тяговых расчетов можно пользоваться любым выражением силы тяги - индикаторной, касательной и силой тяги на сцепке; необходимо только соответствующим образом определять действующую на поезд силу сопротивления. В случае использования индикаторной силы тяги в общее сопротивление поезда должны войти сопротивление состава (вагонов), сопротивление локомотива как повозки и сопротивление машины локомотива при тяговом режиме; при расчетах по касательной силе тяги общая сила сопротивления поезда должна состоять из сопротивления состава и сопротивления локомотива как повозки и, наконец, при расчетах по силе тяги на сцепке в качестве общей силы сопротивления будет фигурировать, очевидно, только сопротивление состава. Вся система тяговых расчетов, принятая на отечественных железных дорогах, изначально ориентируется на проведение расчетов с горизонтальными силами, отнесенными именно к точке касания колес с рельсами. Это требование зафиксировано во всех изданиях ПТР. В частности, в издании 1985 г. прямо указано: «1.1.5. Порядок расчетов. Тяговые расчеты выполнять по силе тяги на ободах движущих колес (по касательной силе тяги Fк)». ОСНОВЫ ТЯГИ И ТОРМОЖЕНИЯ Режимы движения поезда и силы, действующие на него Различают три основных режима движения поезда: тяга, выбег и торможение. В режиме тяги (контроллер включен) на поезд действуют сила тяги локомотива и силы сопротивления движению при выбеге (контроллер выключен), поезд движется по инерции в режиме торможения, на поезд действует как сила торможения, так и силы сопротивления движению. Сила инерции проявляет себя во всех случаях изменения режима движения поезда. Если сила тяги больше сил сопротивления, то ее избыток идет на преодоление инерции поезда, скорость движения которого возрастает до тех пор, пока силу тяги не уравновесят силы сопротивления движению. В дальнейшем поезд движется с одной и той же скоростью, называемой установившейся. Когда силы сопротивления движению поезда превышают силу тяги, поезд движется; с замедлением. В этом случае, а также при торможении инерция поезда препятствует снижению скорости. Умело регулируя силы тяги и торможения, учитывая инерцию поезда и сопротивление его движению, машинист добивается плавности разгона поезда, ведения его строго по расписанию и обеспечивает остановку в требуемом месте.

Образование силы тяги электровоза Вращающий момент тягового электродвигателя электровоза через зубчатую передачу передается на колесную пару; этот момент Мк (рис.1) в соответствии с правилами механики можно представить в виде пары сил F и F1 с плечом действия Rк (здесь Rк — радиус колеса). Итак, Mк = FRк а F=F1=Mк/Rк. Колесная пара давит на рельсы с определенной силой, поэтому между колесом и рельсом возникает сцепление, препятствующее проскальзыванию колес. Если сцепление достаточно, то в точке касания колеса и рельса возникает сила, равная по значению силе, но противоположно направленная. Эта сила и является той внешней силой, без которой невозможно движение; ее называют касательной силой тяги на ободе колеса. Силой тяги на ободе колеса называют внешнюю силу, приложенную к движущему колесу локомотива в направлении его движения и вызывающую перемещение локомотива и состава. Эта сила прямо пропорциональна вращающему моменту тягового двигателя, передаточному отношению зубчатой передачи и обратно пропорциональна радиусу колеса. При достаточном сцеплении колеса с рельсом силы уравновешиваются и движение колесной пары происходит под действием оставшейся неуравновешенной силы, приложенной к оси колесной пары и буксе. Уменьшение диаметра колеса при обычном опорно-осевом подвешивании двигателя невозможно, поскольку недопустимо изменить габариты тягового двигателя по высоте, что привело бы к понижению его мощности; увеличение передаточного числа может происходить за счет увеличения или радиуса большого зубчатого колеса (рис. 2), или радиуса малого зубчатого колеса (шестерни). Однако к настоящему времени эти возможности практически исчерпаны: большое зубчатое колесо грузовых электровозов, имея число зубьев 88, нижней частью (с учетом кожуха передачи) выходит за габарит подвижного состава по отношению к деталям автоматизированных сортировочных горок станций, а радиус шестерни не может быть снижен по условиям ее прочности.

Рис.1 Схема, образования сил тяги. Рис.2 Схема передачи вращающего момента ТЭД к КП.

|

|||||||||

|

Последнее изменение этой страницы: 2019-04-28; просмотров: 2697; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.214.32 (0.062 с.) |

, (3.2.1-2)

, (3.2.1-2) – механический коэффициент полезного действия локомотива.

– механический коэффициент полезного действия локомотива.