Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Металлы, особенности атомно-кристаллического строенияСтр 1 из 5Следующая ⇒

Контрольная работа №2 1 Основные направления развития электро-и теплоэнергетике. 2. Влияние качества металлов на срок службы, надежность и экономичность оборудования. 3. Работа металлов при высоких температурах. 4. Структурные изменения в металле под действием высоких температур. 5. Ползучесть металла. Диаграмма ползучести для углеродистой стали. 6. Релаксация напряжений. Понятие о релаксации напряжений и ее скорости. 7. Испытание металлов на релаксацию. 8. Условия работы и требования к материалам оборудования паровых котлов. 9. Марки стали и сплавов, применяемых для поверхностей нагрева котла. 10. Материалы каркаса, обмуровки и гарнитуры котла. 11. Металлы, применяемые для вспомогательного оборудования котельной установки. 12. Условия работы и требования к материалам паровых турбин. 13. Марки сталей и сплавов применяемых для ротора и лопаток. 14. Условия работы и требования паротрубопроводов. 15. Условия работы и требования трубопроводов. 16. Материалы главных паропроводов и паровой арматуры. 17. Теоретические основы сварки. Источники энергии. 18. Сущность электродуговой сварки. Типы сварочного оборудования. 19. Инструменты и защитные средства сварки. 20. Сварочная проволока и электроды. Химический состав, область применения и основные марки. 21. Сварные соединения и сварные швы. Классификация сварных соединений. 22. Виды подготовок при стыковом и тавровом соединении (У-, К-, Х-, Ч- образных. 23. Классификация сварных швов. Понятия о прочных, плотных, прочноплотных швах. 24. Типы сварных соединений труб. Особенности сварки толстостенных труб. 25. Комбинированная сварка трубопроводов. 26. Контактная сварка: сущность процесса, виды контактной сварки. 27. Электрическая дуговая сварка. Сущность процесса, оборудование и инструмент. 28. Газовая сварка. Сущность процесса и оборудование. 29. Электродуговая и газовая резка металлов. 30. Сварка ответственных металлоконструкций атомных электрических станций (АЭС). 31. Назначение и содержание технологических карт на сварку. 32. Требования к сварщикам, допускаемым к сварочным работам на ТЭС и АЭС. 33. Автоматическая аргоно-дуговая сварка, сущность сварки неплавящимся вольфрамовым электродом. 34. Сущность сварки в среде защитных газов и среде углекислого газа. Применяемые смеси газов.

35. Устройство кислородного резака. Принцип действия переносных и стационарных машин кислородной резки. 36. Сущность сварки автоматической и полуавтоматической под слоем флюса. 37. Деформация и напряжения при сварке. Причины возникновения напряжений и деформаций в процессе сварки. 38. Назначение и сущность термической обработки сварных соединений. 39. Понятие о газовой сварке. Применяемые горючие газы. 40. Материалы и оборудование для газовой сварки. Назначение и состав флюсов. 41. Виды термической резки металлов. Материалы, применяемые при резке металлов. 42. Сущность процесса и способы кислородной резки, область применения. 43. Специальные резаки. Показатели качества реза. 44. Мероприятия по технике безопасности при производстве газосварочных работ и термической резки. 45. Мероприятия по технике безопасности при производстве автоматической и полуавтоматической сварки. 46. Мероприятия по технике безопасности при производстве сварочных работ и противопожарные мероприятия при сварке. 47. Особенности сварки теплоустойчивых низколегированных перлитных сталей 12Х1МФ, 15Х1М1Ф, 12Х2МФСО. 48. Особенности сварки низколегированных перлитных сталей марки 10ХСНД, 10ХН1М, 10ГН2ФА. 49. Применяемые электроды, температура подогрева стыков перед сваркой и режимы термической обработки. 50. Комбинированная сварка трубопроводов. Порядок сварки поворотных и неповоротных стыков труб. 51. Виды комбинированной сварки. 52. Флюсовая подушка, ее назначение при сварке. 53. Состав флюсов АНЦ-1, ССЦ-45 и АН-348. 54. Принцип работы сварочных тракторов, сварочных головок и шланговых полуавтоматов. 55. Техническая характеристика, принцип работы и область применения трубосварочных автоматов. 56. Особенности сварки теплоустойчивых низколегированных перлитных сталей 12Х1МФ, 15Х1М1Ф, 12Х2МФСО. 57. Особенности сварки низколегированных перлитных сталей марки 10ХСНД, 10ХН1М, 10ГН2ФА. 58. Применяемые электроды, температура подогрева стыков перед сваркой и режимы термической обработки. 59. Типы сварных соединений труб. Особенности сварки толстостенных труб.

60. Комбинированная сварка трубопроводов. Порядок сварки поворотных и неповоротных стыков труб. 61. Назначение и содержание технологических карт на сварку. 62. Требования к сварщику, допускаемым к сварочным работам на ТЭС и АЭС. 63. Назначение и состав флюсов. Устройство баллонов для сжатых газов. 64. Устройство кислородного резака. 65. Принцип работы сварочных тракторов, сварочных головок и шланговых полуавтоматов. 66. Контроль металла энергетического оборудования. Виды контроля. 67. Значения повышения качества продукции на современном этапе. 68. Правовые основы контроля качества продукции. 69. Содержание и объем технологической документации. 70. Дефекты в металле и сварных соединениях. 71. Входной, пооперационный и приемочный контроль энергетического оборудования, его цель, содержание и объем 72. Сроки проведения контрольных измерений и испытаний металла. 73. Методы оценки уровня качества металла и изделий из него. 74. Требования нормативных документов к контролю металла и сварных соединений. 75. Назначение дефектоскопии. Сущность метода. 76. Капиллярные методы и средства контроля несплошностей металла. 77. Цветная и магнитопорошковая дефектоскопия. 78. Ультразвуковая дефектоскопия. 79. Радиационные методы контроля качества материалов. 80. Область применения различных методов обнаружения дефектов в металле.

Таблица вариантов контрольной работы №2

Список литературы: 1. Никифоров В.М. Технология металлов и конструкционные материалы. Высшая школа, 1960 г. 2. Хромченко Ф.Д. Сварка оборудования электростанций. Энергия, 1977 г. 3. Ткаченко П.В. Основы стандартизации. 1987 г. 4. Шишкин И.Ф. Основы метрологии, стандартизации и контроля качества продукции. 1987 г. 5. Мягков В.Д., Палей И.А. Допуски и посадки. Справочник. 1 часть-1982 г, 2 часть-1983 г. 6. Зыков А.К. Контроль качества монтажа и ремонта оборудования электростанций. Энергоиздат, 1982 г.

1) Методы анализа металлов. Основные методы определения механических свойств металлов.

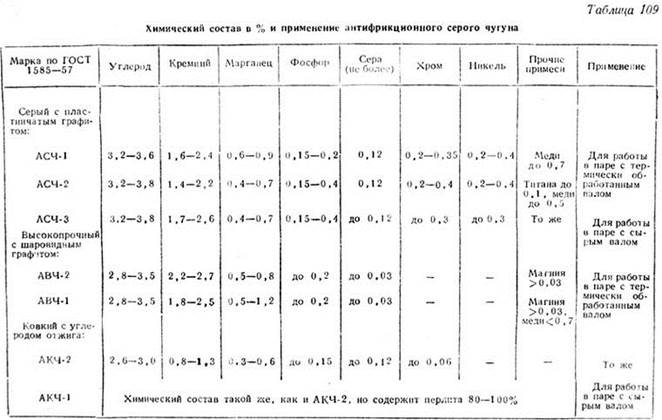

2) Опишите ультразвуковой метод определения дефектов в металле. Укажите его область применения, преимущества и недостатки. 3) Опишите свойства антифрикционного чугуна. Укажите марки, состав, область применения и эксплуатационные свойства чугуна. 4) Опишите химические методы защиты от коррозии и область их применения. 5) Какие алюминиевые литейные сплавы можно подвергать термической обработке? Укажите их термическую обработку, свойства сплавов, их марки и область применения. 6) Объясните правила маркировки легированных сталей. Расшифруйте химический состав сталей: 12Х18Н10Т, 5ХНВ, ХГ, 20ХГР, 37ХНЗА.

2) Влияние качества металлов на срок службы, надежность и экономичность оборудования. 22) Виды подготовок при стыковом и тавровом соединении (У-, К-, Х-, Ч- образных. 42) Сущность процесса и способы кислородной резки, область применения. 62) Требования к сварщику, допускаемым к сварочным работам на ТЭС и АЭС.

Магнитные свойства Некоторые металлы намагничиваются под действием магнитного поля. После удаления магнитного поля они обладают остаточным магнетизмом. Это явление впервые обнаружено на железе и получило название ферромагнетизма. К ферромагнетикам относятся железо, кобальт, никель и некоторые другие металлы. При нагреве ферромагнитные свойства металла уменьшаются постепенно: вначале слабо, затем резко, и при определенной температуре (точка Кюри) исчезают (точка Кюри для железа –). Выше этой температуры металлы становятся парамагнетиками. Магнитные превращения не связаны с изменением кристаллической решетки или микроструктуры, они обусловлены изменениями в характере межэлектронного взаимодействия. Металлы и сплавы, полученные в обычных условиях, состоят из большого количества кристаллов, то есть, имеют поликристаллическое строение. Эти кристаллы называются зернами. Они имеют неправильную форму и различно ориентированы в пространстве. Каждое зерно имеет свою ориентировку кристаллической решетки, отличную от ориентировки соседних зерен, вследствие чего свойства реальных металлов усредняются, и явления анизотропии не наблюдается.

Изучение структуры Различают макроструктуру, микроструктуру и тонкую структуру. 1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы. Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами). Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей. Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле. 2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм. Образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения. Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие. Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью. Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12) ·10-8 см дают возможность различать детали объекта, по своим размерам соответствующие межатомным расстояниям. Просвечивающие микроскопы. Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования. При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающую рельеф микрошлифа, для предупреждения вторичного излучения, искажающего картину. При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла. Растровые микроскопы. Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций. Физические методы исследования 1. Термический анализ основан на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Данный метод позволяет определить критические точки. 2. Дилатометрический метод. При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров – необратимы. Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов. 3. Магнитный анализ. Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов. Основные понятия в теории сплавов. Система – группа тел выделяемых для наблюдения и изучения. В металловедении системами являются металлы и металлические сплавы. Чистый металл является простой однокомпонентной системой, сплав – сложной системой, состоящей из двух и более компонентов. Компоненты – вещества, образующие систему. В качестве компонентов выступают чистые вещества и химические соединения, если они не диссоциируют на составные части в исследуемом интервале температур. Фаза – однородная часть системы, отделенная от других частей системы поверхностного раздела, при переходе через которую структура и свойства резко меняются. Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевании возможно различное взаимодействие компонентов. В зависимости от характера взаимодействия компонентов различают сплавы:

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными. Особенности этих сплавов:

Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентами могут изменяться. Являются кристаллическими веществами. Характерной особенностью твердых растворов является: наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя. Твердый раствор состоит из однородных зерен. Механические свойства металлов и способы определения их количественных характеристик Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться при:

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности. Прочность – способность материала сопротивляться деформациям и разрушению. Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца (мм) от действующей нагрузки Р. Предел прочности при поперечном изгибе твердых сплавов определяют в соответствии с ГОСТ20019-74. Сущность метода - разрушение образца, свободно лежащего на двух опорах, силой, приложенной в середине пролета в условиях кратковременного статического нагружения. Образцы для испытания должны иметь прямоугольное сечение и следующие размеры:

Образцы для испытания шлифуют по четырем граням параллельно длине образца. Толщина снимаемого с каждой стороны слоя должна быть не менее 0,1мм, а шероховатость поверхности - Ra≤0,4 мкм. С четырех длинных кромок снимают фаску 0,15-0,20мм под углом ≥45◦. Проведение испытаний. Образец помещают на опорные цилиндры так, чтобы его длина была перпендикулярна продольной оси опорных цилиндров. Нагружающий цилиндр приводят постепенно в соприкосновение с образцом. Увеличивают давление на образец с постоянной скоростью не более 200Н/мм2. Обработка результатов. Предел прочности при поперечном изгибе (Rbm), выраженный в ньютонах на квадратный мм, вычисляют по формуле:

где F - сила, необходимая для разрушения испытуемого образца, Н l - расстояние между опорами, мм b - ширина испытуемого образца, перпендикулярная к его высоте, h - высота испытуемого образца, параллельная направлению. К - поправочный коэффициент фаски. За результат испытания принимают среднее арифметическое значение не менее пяти определений, округленное до ближайших 10Н/мм2 Оборудование. В качестве испытательных машин применяют разрывные и универсальные машины. Приспособление для испытаний должно иметь две свободно лежащие цилиндрические опоры и одну свободно лежащую нагружающую цилиндрическую опору диаметром (6±0,2)мм каждая. Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости – максимальное напряжение, до которого образец получает только упругую деформацию. Предел текучести характеризует сопротивление материала небольшим пластическим деформациям. Физический предел текучести – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Предел прочности – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву). Пластичность – способность материала к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением. Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Является энергетической характеристикой материала, выражается в единицах работы. Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами. Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения). С повышением температуры вязкость увеличивается. Хладоломкость - склонность металла к переходу в хрупкое состояние с понижением температуры. Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку. Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность. Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Широкое распространение объясняется тем, что не требуются специальные образцы. Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Метод Роквелла ГОСТ 9013 Основан на вдавливании в поверхность наконечника под определенной нагрузкой. Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой. Метод определения твердости по Роквеллу на сплавы твердые спеченные регламентирован ГОСТом 20017-74. Метод заключается во вдавливании алмазного конического наконечника в испытуемый образец под действием двух сил, предварительной и общей (равной сумме предварительной и дополнительной сил) и в измерении увеличения глубины внедрения наконечника после снятия дополнительной силы. Предварительная сила - F0-=98.07Н (10кгс) Дополнительная сила - F1=490.3Н (50кгс) За единицу измерения принимают величину, соответствующую осевому перемещению наконечника на 0,002мм. Образцы для испытаний. Испытание проводят на образце с шероховатостью поверхности Ra≤0.2мкм. Толщина слоя, удаляемого с поверхности должна быть не менее 0,2мм. Оборудование – прибор Роквелла по ГОСТ23677-79, алмазный конический наконечник по ГОСТ 9377-81., образцовые меры твердости. Метод царапания. Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала. Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину. Технологические свойства Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. Литейные свойства. Характеризуют способность материала к получению из него качественных отливок. Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму. Усадка (линейная и объемная) – характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры. Ликвация – неоднородность химического состава по объему. Свариваемость. Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва. Ультразвуковой Контроль наряду с другими физическими методами (рентгенографический контроль, капиллярный контроль, магнитно-порошковый контроль) является надежным и высокоэффективным средством для выявления возможных дефектов. Требует наличия специально подготовленных специалистов, специализированного оборудования и вспомогательных средств контроля, и, кроме того, предъявляет особые требования к подготовке поверхности изделия под контроль. Некоторые производители в целях экономии или некомпетентности игнорируют проведение неразрушающего контроля продукции или вспоминают о нём только на последней стадии - уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам.

Антифрикционный чугун — это любой серый, ковкий или модифицированный чугун, имеющий перлитную и даже перлитно-ферритную структуру, если количество перлита не менее 85%. Кроме того, имеется специальный антифрикционный чугун, химический состав которого приведен в табл. 109. Детали, изготовленные из антифрикционного чугуна, работают в узлах трения без заеданий и значительного износа, например, в подшипниках для валов, направляющих для ползунов, в червячных и других шестернях (ГОСТ 1585—57). Структура антифрикционного чугуна представляет собой основную твердую массу с включениями мягких частиц (или наоборот). Хорошая структура такого чугуна содержит более 85% мелкопластинчатого перлита с включениями мелкопластинчатого же или шаровидного графита. Антифрикционные свойства получает и ковкий чугун, если его подвергнуть специальной дополнительной термической обработке: отжигу или нормализации с целью получения перлитной или перлитно-ферритной структуры (марки АКЧ-1, АКЧ-2 в табл. 109). Таблица 109. Химический состав в % и применение антифрикционного серого чугуна

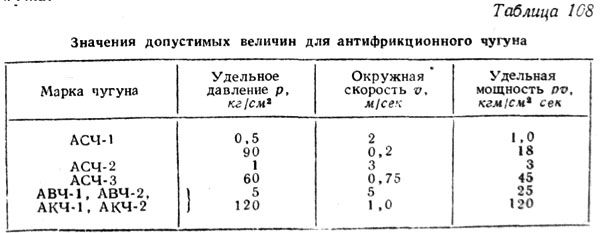

Антифрикционный чугун может работать как заменитель цветных сплавов в подшипниковых узлах. Однако для удовлетворительной работы требуется: 1) чистая механическая обработка и точное сопряжение трущихся поверхностей деталей; 2) непрерывная и хорошая смазка; 3) повышенные против обычных на 15—30% зазоры; 4) приработка на холостом ходу и постепенное повышение рабочих нагрузок. При ударной нагрузке антифрикционный чугун работает хуже. Для определения возможности замены бронзы и использования антифрикционного чугуна в какой-либо конструкции узла трения станка или машины подсчитывают величины: удельного давления (p), окружной скорости (v) и удельной мощности (pv) и сравнивают их с допустимыми для данной марки антифрикционного чугуна. Так, для указанных в табл. 109 марок допустимые величины приведены в табл. 108. Таблица 108. Значения допустимых величин для антифрикционного чугуна

Пример. Рационализатор предложил заменить бронзовую (ОЦС 6—6—3) втулку с внутренним диаметром 50 мм, длиной 100 мм, работающую на 200 об/мин в паре с закаленным валом и хорошей смазкой. Подсчитано, что втулка воспринимает усилие (реакцию опоры) 500 кг. Определить, какой антифрикционный чугун можно применить. Удельное давление p = p/dl = 220/0,5*10,0 = 110 кг/см2 окружная скорость v = πdn/60 = 3,14*50*200/60 = 0,52 м/сек удельная мощность pv = 110*0,52 = 57,5 кгм/см2 Для таких условий лучше всего подходит антифрикционный чугун марок АВЧ-1 АВЧ-2, АКЧ-1, АКЧ-2.

Методы борьбы с коррозионными процессами При выборе оптимального способа защиты от коррозии металлических конструкций и продукции из различных видов металла необходимо учитывать ряд факторов:

климатические условия того или иного региона, особенности эксплуатации металлической конструкции, характеристики самой конструкции и многое другое. Рассмотрим основные методы защиты от коррозии, которые находят широкое применение в современной промышленности, на производстве и в быту.

Лакокрасочные покрытия Среди таких методов можно выделить наиболее распространенное направление — это нанесение защитных эмалей, красок, лаков и других материалов. Данная методика является доступной для широкого круга людей.

При этом следует учитывать и тот факт, что лакокрасочные покрытия могут обеспечить только преграду для образования коррозии, но не исключить ее появление. Именно поэтому здесь необходимо учитывать такие аспекты как тщательная подготовка поверхности к окрашиванию, равномерность наносимого покрытия, толщина слоя, прочность, отсутствие воздушных полостей и т.д.

1. Краска по ржавчине. Одним из наиболее популярных способов защиты является применение краски для металла по ржавчине. Как правило, такая краска выполняет три основные функции: она преобразовывает ржавчину, совмещает в себе антикоррозионный грунт и верхнюю эмаль. Эмаль отличается стойкостью к износам и атмосферным воздействиям. Краска может наносится как на чистую, так и на подверженную коррозии поверхность.

2. Жидкий пластик. Этот сравнительно новый, эффективный и простой способ защиты металлов от коррозии находит применение при покраске трубопроводов, решеток, автомобильных деталей, металлической мебели и других конструкций. Данное покрытие может наносится на неочищенную поверхность с различным уровнем коррозии. Одним из преимуществ такого метода является возможность влажной очистки при помощи любых синтетических средств.

Электрохимическая защита Целью других способов защиты (которые также именуются активными) является преобразование структуры двойного электрического слоя. На защищаемую поверхность воздействует постоянное электрическое поле с определенным напряжением в зависимости от характеристик конкретного металла. Воздействие тока осуществляется от постороннего источника или при помощи присоединения протекторов к защищаемой конструкции. Электродный потенциал металла повышается, в результате чего образуется препятствие для появления коррозии.

Конструкционные методы Существует также конструкционный метод защиты, в рамках которого применяются такие материалы как цветные металлы, нержавеющие стали и кортеновские стали. Вопросы обеспечения защиты от коррозии разрабатываются при этом уже на этапе проектирования. Металлическая конструкция должна быть по возможности максимально изолирована от воздействия коррозионной среды. Для реализации этой цели используются герметики, клеи, специальные прокладки из резины и проч.

Кроме того, при этом необходимо обеспечить оптимальные условия дальнейшей эксплуатации металлических конструкций и деталей. Сюда можно отнести исключение неблагоприятных атмосферных или механических воздействий на конструкцию, устранение щелей и повреждений, устранение областей, в которых возможно скапливание влаги, и проч.

Контрольная работа №2 1 Основные направления развития электро-и теплоэнергетике. 2. Влияние качества металлов на срок службы, надежность и экономичность оборудования. 3. Работа металлов при высоких температурах. 4. Структурные изменения в металле под действием высоких температур. 5. Ползучесть металла. Диаграмма ползучести для углеродистой стали. 6. Релаксация напряжений. Понятие о релаксации напряжений и ее скорости. 7. Испытание металлов на релаксацию. 8. Условия работы и требования к материалам оборудования паровых котлов. 9. Марки стали и сплавов, применяемых для поверхностей нагрева котла. 10. Материалы каркаса, обмуровки и гарнитуры котла. 11. Металлы, применяемые для вспомогательного оборудования котельной установки. 12. Условия работы и требования к материалам паровых турбин. 13. Марки сталей и сплавов применяемых для ротора и лопаток.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 242; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.28.48 (0.147 с.) |