Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор вентиляторов и их компоновкаСтр 1 из 17Следующая ⇒

ПРЕДВАРИТЕЛЬНАЯ ОЧИСТКА ВОДЫ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕИ И КОЛЛОИДНЫХ ВЕЩЕСТВ. ОСВЕТЛЕНИЕ ВОДЫ. В природной воде находятся минеральные и органические примеси, которые значительно различаются по крупности: грубодисперсные вещества (механические примеси) с размером частиц >0,0001 мм; коллоидные примеси с частицами 0,0001 —0,000001 мм. Взвешенные и коллоидные вещества, содержащиеся в большом количестве в природной воде, могут быть удалены путем отстаивания, коагуляции и фильтрования. Отстаивание производят в отстойниках; длительность этого процесса зависит от плотности частиц, величины и формы. Объем отстойника обычно равен полуторной или двойной часовой производительности. Например, при необходимости подачи в котельную 30 т воды в час такой отстойник цилиндрического вида будет иметь при высоте h = 2,5 м диаметр ds=4,0 м. Скорость осаждения частицы находят ориентировочно по формуле

Для частиц d4=0,01 мм при плотности р = 2,0 кг/см2 скорость осаждения составляет wOc — 0,0l мм/с. Следовательно, для осаждения ее из верхнего слоя отстойника потребуется 60 ч, поэтому обычно после отстаивания воду подвергают дальнейшему осветлению — фильтрованию. Фильтрование заключается в том, что воду пропускают через слой мелкозернистого материала (кварцевый песок, мрамор, доломит, антрациты) с размером частиц 0,6—

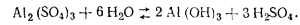

Значительно быстрее и полнее процессы отстаивания и фильтрования протекают при коагуляции, сущность которой заключается в укрупнении коллоидных частиц и выделении их, а также взвесей в осадок, что происходит при добавке к воде специальных реагентов-коагулянтов. Находящиеся в природной воде в коллоидном состоянии частицы глины, кремниевой кислоты и гуминовых веществ заряжены отрицательно и взаимно отталкиваются, оставаясь во взвешенном состоянии. Осаждение этих частиц возможно после нейтрализации их зарядов электролитами или противоположно заряженными частицами коагулянтов. Наиболее эффективными коагулянтами являются соли алюминия и железа — сульфат алюминия A12(S04)3, сульфат железа FeS04-7H20 и хлорное железо FeCU6H20. Действие коагулянта сульфата алюминия заключается в гидролизе его с образованием гидроокиси алюминия и серной кислоты:

Гидроокись алюминия представляет собой коллоидное вещество частицы которого при определенном значении PH воды имеют положительный заряд и коагулируют содержащиеся в воде отрицательно заряженные коллоиды. Коллоидные гидроокиси переходят в водные окиси АЬОз-ЗНгО, выпадающие в виде хлопьев, которые осаждаются и механически увлекают взвешенные частицы глины, песка, тем самым осветляя воду. Аналогично проте- кает процесс и при применении окиси железа. Таким образом, при применении коагуляции возможно освобождение воды от механических примесей и коллоидных веществ. Образующаяся при гидролизе кислота переводит кислые соли кальция и магния в средние, вследствие чего карбонатная жесткость снижается на величину количества коагулянта, а некарбонатная соответственно увеличивается. При недостатке бикарбонатов вода может иметь кислую реакцию и хлопья будут растворяться. В таких случаях воду подщелачивают, добавляя одновременно с коагулянтом едкий натр, кальцинированную соду или известковое молоко. Успешное протекание процесса зависит от дозы коагулянта, активности водородных ионов, ее температуры, перемешивания и характера взвешенных частиц.

Для удаления гуминовых веществ рекомендуется поддерживать pH=3,5-4-4,5. При коагуляции воды солями железа pH должно быть больше 8,5. Доза коагулянта составляет для сульфата алюминия 30—150 г коагулянта на 1 м3 воды. Коагуляция протекает наиболее полно при температуре воды 35—40 °С. В результате коагуляции содержание органических веществ в воде может быть снижено на 60—80 %, а кремниевой кислоты — на 25— 40 % При обработке подпиточной воды для питания котлов коагуляцию осуществляют одновременно с умягчением воды в фильтрах. Обрабатываемую воду смешивают с реагентами в трубопроводе или смесительном баке, после чего она поступает в фильтры, где происходят одновременно ее коагуляция и фильтрование. Схема установки (прямоточной) для осветления воды показана на рис. 8.3. Осветлительный фильтр (рис. 8.4) представляет собой металлический резервуар, в котором на дренажной системе располагается слой фильтрующего материала. Вода после предварительного отстаивания и коагуляции или непосредственно в смеси с коагулянтом поступает в верхнюю часть фильтра и с помощью специальных устройств распределяется по его площади. Просачиваясь через фильтрующий материал, имеющий высоту слоя Лф=800—1200 мм, со скоростью 5—12 м/ч, вода оставляет на его поверхности и в толще взвешенные вещества и хлопья коагулянта и осветляется, после чего через дренажную систему отводится в бак. В процессе фильтрации фильтрующий материал загрязняется осадком и требует периодической очистки. Загрязненный фильтр останавливают и промывают потоком чистой воды, направленной снизу вверх. Для улучшения отмывки фильтрующего материала его взрыхляют сжатым воздухом, подаваемым снизу под фильтрующий материал. Операции цикла и режим работы осветлительиого напорного фильтра приведены в табл. 8.2.

Обычно расход осветленной воды на промывку фильтров не превышает 10 % от количества отфильтрованной воды. Натрий-катионирование Вода в Na-катионитовых фильтрах пропускается через слой естественного или искусственного натриевого материала -катионита (глауконит, сульфоуголь и др.). Кальциевые и магниевые соли воды вступают в обменные реакции с указанным минералом, замещая в нем натрий и тем самым умягчая воду. Вместо кальциевых и магниевых солей в умягченной воде образуется эквивалентное количество легко растворимых натриевых солей. Щелочность воды при этом методе не изменяется. Конструкция фильтра ионного обмена практически не отличается от осветлительного фильтра, изображенного на рис. 3.2, только фильтрующий слой заменен на слой катионита с кварцевым песком. Работает фильтр следующим образом. Через слой катионита пропускают воду, поступающую в теплогенерирующую установку. Происходит умягчение воды, при этом катионит уплотняется, вырабатывается и загрязняется. После выработки катионита подачу воды для умягчения прекращают и катионит взрыхляют обратным потоком (водой или воздухом). Слой катионита взрыхляется, и после этого промывочной водой из бака производят промывку фильтрующего слоя (по продолжительности эта операция занимает около 15...30 минут). После окончания промывки фильтрующего слоя приступают к его регенерации, для чего пропускают через слой фильтра раствор соли NaCl (продолжительность 1,5...2 ч). После регенерации фильтрующего слоя осуществляют промывку фильтра (продолжительность около 15 минут) для удаления остатков раствора соли. Одним из основных недостатков такого метода умягчения воды является то, что загрязненная вода после регенерации и промывки фильтра сбрасывается в дренаж или канализацию, что приводит к загрязнению окружающей среды. При одноступенчатой схеме умягчения воды величина общей жесткости исходной воды Ж0 может быть уменьшена до величины 0,1 мг-экв/кг. Для более глубокого умягчения воды используют двухступенчатую схему, при этом жесткость воды может быть доведена до величин 0,005...0,02 мг-экв/кг.

Водород-катионирование Метод Н -катионирования обычно не применяют в чистом виде, а используют в сочетании с Na-катионированием по одной из трех схем: параллельной, последовательной или смешанной. В качестве катионита обычно используют сульфоуголь, а регенерацию фильтра обычно проводят 2%-м раствором серной кислоты. Наиболее распространенной является последовательная схема с так называемой "голодной" регенерацией Н-катионитовых фильтров. Принципиальная схема такой регенерации показана на рис. 3.3. Регенерацию Н-катионитового фильтра ведут недостаточным для полного восстановления фильтрующей загрузки ("голодным") количеством раствора кислоты. Получают при этом частично умягченную исходную воду с небольшой остаточной щелочностью. Отрицательной стороной метода Н-катионирования является то, что фильтры подвергаются щелочной коррозии и возникает необходимость работы с раствором серной кислоты. Для паровых котлов вода после Н-катионирования оказывается агрессивной, поэтому ее доумягчают на Na-катионитовом фильтре. Преимущество такого метода ионного обмена состоит в том, что в канализацию сбрасываются практически нейтральные стоки.

Подготовка котельного агрегата к работе и его пуск Эксплуатация котельного агрегата заключается в следующем: в растопке и остановке агрегата, в контроле за работой котельного агрегата и управлением им, выборе оптимальных режимов работы и наивыгоднейшего распределения нагрузок, соблюдении правил технической и безопасной эксплуатации, в организации ремонтов, профилактике аварий и т. д. Современный котельный агрегат требует самого тщательного контроля и безошибочного управления. Задачей контроля и управления является обеспечение в каждый момент требуемой паропроизводительности или теплопроизводительности и заданных параметров пара и воды при надежной и экономичной работе агрегата. Производительность является основным показателем работы котельной установки. Подготовка котла к работе. Перед растопкой проверяют исправность котла и готовность его к пуску, для чего производят тщательный внутренний (если котел открыт) и наружный осмотр агрегата. Проверяют исправность всей арматуры и арматуры топки и газоходов котла, взрывных клапанов, плотность закрытия лазов и люгов, готовность к пуску дымососов и вентиляторов опробованием их работы и пр. После этого открывают воздушные краны (если они имеются) на котле и экономайзере или приподнимают предохранительный клапан для выпуска воздуха. Далее открывают питательный клапан, и котел заполняют водой. Заполнение котла водой производится через экономайзер (если он имеется), при этом воздушный кран или предохранительный клапан на экономайзере должны быть открыты; при появлении в них воды их закрывают.

Одновременно производят заполнение водогрейных котлов и всей системы отопления. Котел заполняют водой надлежащего качества при температуре ее в пределах 50—90°С. Неравномерное прогревание или охлаждение котла может вызвать термические деформации. Заполняют котел медленно (1—2 ч) до наинизшей отметки водоуказательного стекла с учетом того, что уровень воды при нагреве ее повысится. Затем начинают растопку котла: зажигают слой топлива на решетке, растопочные мазутные форсунки или газовые горелки. Одновременно ведут наблюдение за плотностью котла и отсутствием утечек по уровню воды в водоуказательном стекле. Растопку котла вначале производят при слегка приоткрытом шибере за котлом (без дымососа) без вентиляторного дутья, затем включают вентилятор н увеличивают тягу. Перед растопкой газоходы котла необходимо провентилировать естественной тягой или включением дымососа в течение 5—15 мин, более длительно — при газообразном топливе и мазуте. При установке некипящего и группового экономайзера газы пропускают помимо него через обводной дымоход; при отсутствии последнего через экономайзер непрерывно прокачивают воду; температура воды по выходе из экономайзера не должна превышать 60 °С. Для предотвращения коррозии воздухоподогревателя вентиляторы включают при достижении температуры газов за воздухоподогревателем не менее 120°С или воздух пропускают помимо него. Растопку котла производят по графику, согласно которому первую половину всего нагрева воды в котле до начала образования пара. Второй период времени делится на два этапа. На первом этапе давление в котле поднимают на Д предельного рабочего давления, а на втором — до предельного. Быстрый нагрев котла при растопке вызывает неравномерное расширение поверхностей нагрева, что часто является основной причиной разрушения вальцовочных и других соединений, Поэтому растопку производят в течение 2—4 ч. При повышении давления в котле выше атмосферного предохранительные клапаны закрывают и приводят в рабочее состояние. Проверку и продувку водомерных стекол, пробных кранов и манометров производят при достижении давления в котле 0,05—0,15 МПа (манометрических) и вторично перед включением котла в магистраль. Проверяют также состояние продувочных (спускных) вентилей котла (на ощупь по нагреву труб). При давлении 0,3—0,4 МПа продувают барабан котла и нижние коллекторы экранов (при наличии их). При растопке заливка пароперегревателя водой для охлаждения не допускается. Пароперегреватель охлаждают продувкой его образующимся в котле паром через выходные коллекторы. Продувку пароперегревателя прекращают только после включения котла в магистраль. Одновременно с растопкой котла при достижении давления пара в барабане до 0,2—0,3 МПа прогревают соединительный паропровод от котла к магистрали. Через 25—30 мин после начала прогрева медленно и осторожно открывают вентиль или задвижку на соединительном паропроведе у магистрали. При этом котел остается отключенным от магистрали только с помощью одной задвижки на барабане или за пароперегревателем (главной паровой задвижки). Перед подключением котла к магистрали при давлении в барабане на 0,05—1 МПа ниже давления в магистрали проверяют действие предохранительных клапанов осторожным их подъемом и опусканием. По мере повышения давления в котле постепенно прикрывают продувочный вентиль пароперегревателя во избежание излишней потери пара.

При давлении в котле на 0,02—0,05 МПа ниже давления в общем паропроводе (магистрали) медленно и осторожно открывают паровой вентиль (задвижку) на барабане котла или на пароперегревателе (при наличии его) и соединяют котел с паропроводом. После включения котла в паропровод снова тщательно проверяют состояние всего агрегата и его арматуры. Затем закрывают дренажный вентиль пароперегревателя. При снижении уровня воды в котле начинают питать его водой. Закрывают обводной дымоход и направляют газы через экономайзер или воздухоподогреватель. Таким образом котлоагрегат переводят на рабочий режим. Требования, предъявляемые к пару, питательной и котловой воде В соответствии с действующими правилами устройства и безопасной эксплуатации паровых и водогрейных котлов к питательной воде парогенераторов с естественной циркуляцией при рабочем давлении до 4 МПа и к подпиточной воде водогрейных котлов предъявляют определенные требования. Нормы качества питательной воды для паровых котлов при докотловой обработке приведены в табл. 8.3. Пар, получаемый в парогенераторе, должен быть чистым во избежание отложений накипи на внутренней поверхности труб пароперегревателя и теплообменных аппаратов. Качество пара зависит от его влажности и концентрации загрязняющих котловую воду веществ. Влажный пар характеризуется степенью влажности и солесодержанием. Степенью влажности называют массовую долю влаги, содержащейся в насыщенном паре. Под солесодержанием пара (в мг/кг) Качество насыщенного пара должно отвечать нормам, приведенным в табл. 8.4. При этом надо помнить, что в котлах без пароперегревателей допускается влажность до 1 %, а солесодержание не нормируется. Величины для насыщенного пара, приведенные в табл. 8.4, относятся к котлам, оборудованным пароперегревателями. Для снижения влажности пара в барабане котла устанавливают специальные сепарирующие устройства. Для уменьшения концентрации веществ, загрязняющих котловую воду, производят продувку, т. е. удаляют часть котловой воды и заменяют ее питательной водой. В процессе работы парового котла пар уходит к потребителю, а по. ступившие с питательной водой в барабан котла соли накапливаются в котловой воде. Допустимые предельные их концентрации зависят от рабочего давления парогенератора, присутствия пароперегревателя и разделения барабана на ступени испарения. Например, для котлов тbпа ДЕ, КЕ, ДКВР при работе без пароперегревателя предельное значение солесодержания в котловой воде составляет 3000 мг/кг, а с пароперегревателем — 1500 мг/кг (при одноступенчатом испарении в барабане) или до 6000 мг/кг при наличии ступенчатого испарения.

Виды примесей в сырой воде Перед тем как подать воду потребителю, её необходимо очистить от примесей. Необходимая степень очистки питьевой воды нормируется санитарными нормами и правилами (СанПиН). Примеси, которые могут находиться в воде, делятся на механические, химические и бактериологические. Технология очистки воды зависит от состава и концентрации загрязнителей. Механические примеси Механические примеси представляют собой мелкие частички ила, глины, песка, взвеси. Их содержание больше в воде, добываемой из поверхностных источников. Для очистки воды от механических примесей применяют отстойники ифильтры механической очистки. Для интенсификации процессов отстаивания возможна химическая обработка воды коагулянтами и флокулянтами. В некоторых технологических схемах очистка воды от примесей, механических, производится на флотаторах. Концентрация механических примесей влияет на показатели прозрачности и мутности воды. Химические примеси Биологические примеси Удалению биологических примесей должно быть уделено наибольшее внимание, так как они представляют большую опасность для человека. К биологическим примесям относят термотолерантные колиформные бактерии, бактерий кишечной палочки, колифаги, споры сульфитредуцирующих клостридий, бактерии брюшного тифа, цисты лямблий, дизентерии, микробы. Очистка воды от биологических примесей называется обеззараживанием. см. Фильтры для обеззараживания воды. Обеззараживают воду хлором и хлорсодержащими веществами (гипохлорит натрия), озонированием или ультрафиолетовым излучением. см. Хлорирование воды. ПРЕДВАРИТЕЛЬНАЯ ОЧИСТКА ВОДЫ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕИ И КОЛЛОИДНЫХ ВЕЩЕСТВ. ОСВЕТЛЕНИЕ ВОДЫ. В природной воде находятся минеральные и органические примеси, которые значительно различаются по крупности: грубодисперсные вещества (механические примеси) с размером частиц >0,0001 мм; коллоидные примеси с частицами 0,0001 —0,000001 мм. Взвешенные и коллоидные вещества, содержащиеся в большом количестве в природной воде, могут быть удалены путем отстаивания, коагуляции и фильтрования. Отстаивание производят в отстойниках; длительность этого процесса зависит от плотности частиц, величины и формы. Объем отстойника обычно равен полуторной или двойной часовой производительности. Например, при необходимости подачи в котельную 30 т воды в час такой отстойник цилиндрического вида будет иметь при высоте h = 2,5 м диаметр ds=4,0 м. Скорость осаждения частицы находят ориентировочно по формуле

Для частиц d4=0,01 мм при плотности р = 2,0 кг/см2 скорость осаждения составляет wOc — 0,0l мм/с. Следовательно, для осаждения ее из верхнего слоя отстойника потребуется 60 ч, поэтому обычно после отстаивания воду подвергают дальнейшему осветлению — фильтрованию. Фильтрование заключается в том, что воду пропускают через слой мелкозернистого материала (кварцевый песок, мрамор, доломит, антрациты) с размером частиц 0,6—

Значительно быстрее и полнее процессы отстаивания и фильтрования протекают при коагуляции, сущность которой заключается в укрупнении коллоидных частиц и выделении их, а также взвесей в осадок, что происходит при добавке к воде специальных реагентов-коагулянтов. Находящиеся в природной воде в коллоидном состоянии частицы глины, кремниевой кислоты и гуминовых веществ заряжены отрицательно и взаимно отталкиваются, оставаясь во взвешенном состоянии. Осаждение этих частиц возможно после нейтрализации их зарядов электролитами или противоположно заряженными частицами коагулянтов. Наиболее эффективными коагулянтами являются соли алюминия и железа — сульфат алюминия A12(S04)3, сульфат железа FeS04-7H20 и хлорное железо FeCU6H20. Действие коагулянта сульфата алюминия заключается в гидролизе его с образованием гидроокиси алюминия и серной кислоты:

Гидроокись алюминия представляет собой коллоидное вещество частицы которого при определенном значении PH воды имеют положительный заряд и коагулируют содержащиеся в воде отрицательно заряженные коллоиды. Коллоидные гидроокиси переходят в водные окиси АЬОз-ЗНгО, выпадающие в виде хлопьев, которые осаждаются и механически увлекают взвешенные частицы глины, песка, тем самым осветляя воду. Аналогично проте- кает процесс и при применении окиси железа. Таким образом, при применении коагуляции возможно освобождение воды от механических примесей и коллоидных веществ. Образующаяся при гидролизе кислота переводит кислые соли кальция и магния в средние, вследствие чего карбонатная жесткость снижается на величину количества коагулянта, а некарбонатная соответственно увеличивается. При недостатке бикарбонатов вода может иметь кислую реакцию и хлопья будут растворяться. В таких случаях воду подщелачивают, добавляя одновременно с коагулянтом едкий натр, кальцинированную соду или известковое молоко. Успешное протекание процесса зависит от дозы коагулянта, активности водородных ионов, ее температуры, перемешивания и характера взвешенных частиц. Для удаления гуминовых веществ рекомендуется поддерживать pH=3,5-4-4,5. При коагуляции воды солями железа pH должно быть больше 8,5. Доза коагулянта составляет для сульфата алюминия 30—150 г коагулянта на 1 м3 воды. Коагуляция протекает наиболее полно при температуре воды 35—40 °С. В результате коагуляции содержание органических веществ в воде может быть снижено на 60—80 %, а кремниевой кислоты — на 25— 40 % При обработке подпиточной воды для питания котлов коагуляцию осуществляют одновременно с умягчением воды в фильтрах. Обрабатываемую воду смешивают с реагентами в трубопроводе или смесительном баке, после чего она поступает в фильтры, где происходят одновременно ее коагуляция и фильтрование. Схема установки (прямоточной) для осветления воды показана на рис. 8.3. Осветлительный фильтр (рис. 8.4) представляет собой металлический резервуар, в котором на дренажной системе располагается слой фильтрующего материала. Вода после предварительного отстаивания и коагуляции или непосредственно в смеси с коагулянтом поступает в верхнюю часть фильтра и с помощью специальных устройств распределяется по его площади. Просачиваясь через фильтрующий материал, имеющий высоту слоя Лф=800—1200 мм, со скоростью 5—12 м/ч, вода оставляет на его поверхности и в толще взвешенные вещества и хлопья коагулянта и осветляется, после чего через дренажную систему отводится в бак. В процессе фильтрации фильтрующий материал загрязняется осадком и требует периодической очистки. Загрязненный фильтр останавливают и промывают потоком чистой воды, направленной снизу вверх. Для улучшения отмывки фильтрующего материала его взрыхляют сжатым воздухом, подаваемым снизу под фильтрующий материал. Операции цикла и режим работы осветлительиого напорного фильтра приведены в табл. 8.2.

Обычно расход осветленной воды на промывку фильтров не превышает 10 % от количества отфильтрованной воды. выбор вентиляторов и их компоновка При выборе дымососов и вентиляторов ориентируются на характеристики давлений дымососов и вентиляторов, устанавливающие связь между производительностью G и давлением р при заданной частоте вращения н плотности перемещаемого рабочего тела. Характеристики представляют собой графики, на оси ординат которых указано полное давление р, а на оси абсцисс — производительность G в тыс. м3/ч. При этом полученное по расчету полное давление дымососа и вентилятора необходимо привести к условиям, для которых дана заводская характеристика машины, т. е.

Для дымососов, работающих на продуктах сгорания твердых топлив, для уменьшения износа лопаток частоту вращения дымососа выбирают не выше 750 мин-1 при GP75 ООО м3/4 и не выше 970 мин-1 при Ср<75 000 м3/ч. Дымососы и вентиляторы одностороннего всасывания изготовляют двух типов: ВД — дутьевые вентиляторы, применяемые при температуре всасывающего воздуха около 20 °С, и Д — дымососы, удаляющие продукты сгорания с температурой до 250 °С. Дымососы Д и дутьевые вентиляторы ВД изготовляют прямого и левого вращения. На рис. 11.2 приведены сводные характеристики, составленные заводами-изготовителями, для выбора дымососов и вентиляторов. Ось ординат имеет две шкалы: одна применяется для подбора дутьевых вентиляторов при температуре воздуха 20 °С и барометрическом давлении 760 мм рт. ст.; другая — для подбора дымососов при температурах уходящих газов 200 °С и барометрическом давлении 760 мм рт. ст. На характеристиках выделены эксплуатационные зоны, т. е. области режимов работы машины с КПД не ниже rj = 0,83 Цмакс. Для машин производительностыо до 25 000 м3/ч эта величина может быть снижена ДО Г = 0,75 Тмакс. Мощность (в Вт), потребляемую дымососом или вентилятором на валу машины, определяют по формуле

При выборе двигателя для привода дымососа или вентилятора вводится коэффициент 1,1 (запас по мощности 10 %). Компоновка дымососов или вентиляторов в помещениях котельных весьма разнообразна. Современные котельные агрегаты большой и средней мощности оборудуют индивидуальной дутьевой и дымососной установкой. Котлоагрегаты большой производительности имеют по два вентилятора и дымососа; на котлоагрегатах средней производительности устанавливают по одному вентилятору и дымососу. В помещениях, где установлены котельные установки малой производительности, допускается применение централизованной тягодутьевой установки, обслуживающей несколько работающих котлов и имеющей по два дымососа и вентилятора (один из них резервный). Дымососы и вентиляторы размещают, как правило, преимущественно на нулевой отметке (нижнее расположение). Иногда эти агрегаты устанавливают вверху на специальных площадках (верхнее расположение); такая компоновка усложняет обслуживание и удорожает стоимость здания. Всасывающие патрубки дымососов присоединяют или непосредственно к дымоходу, отводящему продукты сгорания от котлоагрегата, или к общему дымоходу (борову) перед дымовой трубой, а нагнетательные патрубки дымососов присоединяют с помощью диффузоров непосредственно к дымоходу. При установке одного дымососа предусматривают обводной канал, соединяющий котельную установку с дымовой трубой; на этом канале устанавливают шиберы, которые закрываются при работе дымососа. Дымоходы и воздуховоды могут быть подземными и надземными. Подземные воздуховоды, как и дымоходы, прямоугольного сечения выполнены из кирпича и бетона. Надземные воздуховоды чаще всего изготовляют из металла круглого или прямоугольного сечения. Сечение воздуховодов определяют исходя из скорости движения воздуха, принимаемой в пределах 6—10 м/с. Для кирпичных боровов скорость движения продуктов сгорания принимают 2—6 м/с, а для стальных газоходов — 8—10 м/с. На всасывающем и нагнетательном патрубках каждого дымососа и вентилятора устанавливают шиберы для отключения агрегатов (в случае необходимости). Между дымососами и вентиляторами делают проходы шириной не менее 800 мм для их осмотра, ремонта и обслуживания.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 215; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.180.76 (0.04 с.) |

понимают отношение

понимают отношение

К химическим примесям относят растворенные в воде химические элементы: сульфаты, фосфаты, хлориды, фториды, нитраты, сероводород, аммиак, соли железа, магния, натрия, алюминия, кальция. Соли магния и кальция являются солями жесткости. Высокая концентрация солей жесткости в воде приводит к образованию накипи, вреда же для организма человека соли жесткости практически не несут. Кроме того химические примеси могут представлять токсикологическую опасность. К токсичным примесям относят: стронций, свинец, цинк, цианиды, хром, а так же сложные органические соединения: линдан и пр. От этих примесей воду очищают фильтрованием (сорбционные фильтры), аэрацией, химическими методами (при помощи реагентов), мембранными методами, гидролизом и электродиализом.

К химическим примесям относят растворенные в воде химические элементы: сульфаты, фосфаты, хлориды, фториды, нитраты, сероводород, аммиак, соли железа, магния, натрия, алюминия, кальция. Соли магния и кальция являются солями жесткости. Высокая концентрация солей жесткости в воде приводит к образованию накипи, вреда же для организма человека соли жесткости практически не несут. Кроме того химические примеси могут представлять токсикологическую опасность. К токсичным примесям относят: стронций, свинец, цинк, цианиды, хром, а так же сложные органические соединения: линдан и пр. От этих примесей воду очищают фильтрованием (сорбционные фильтры), аэрацией, химическими методами (при помощи реагентов), мембранными методами, гидролизом и электродиализом.