Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение неподвижных посадок

Неподвижные посадки дают прочное соединение деталей в отличие от других способов обеспечения взаимной неподвижности, позволяют упростить конструкцию и сборку деталей и получить высокую степень их центрирования. В сравнительно редких случаях, при передаче очень больших крутящих моментов, в соединении с натягом применяются дополнительные крепежные детали (шпонки, штифты и т. п.). Посадки H/p, P/h характеризуются минимальным гарантированным натягом. Применяются в тех случаях, когда крутящие моменты или осевые силы малы или случайное относительное смещение соединяемых деталей несущественно для обеспечения функционального назначения. Примеры применения: клапанные седла в гнездах, втулки и кольца в корпусах, уплотнительные кольца на валах при фиксации внутренних колец подшипников качения, зубчатые колеса на валах редукторов с дополнительным креплением шпонкой и др. Посадки H/r, H/s, H/t, R/h, S/h, T/h характеризуются умеренным гарантированным натягом, обеспечивающим передачу нагрузок средней величины без дополнительных креплений. В некоторых случаях, когда применение посадок с большим натягом недопустимо по условиям прочности деталей, посадки данной группы применяются и в тяжелонагруженных соединениях, но с дополнительным креплением. Посадки H/r и R/h применяются для деталей из цветных материалов и легких сплавов. Примеры применения: втулки подшипников скольжения в корпусах, втулки верхней головки шатунов с отверстием у двигателей внутреннего сгорания и компрессоров, вентиляторы на валах электродвигателей, зубчатые колеса на промежуточном валу в коробках перемены передач, бронзовые зубчатые венцы червячных колес (с чугунными центрами) при наличии дополнительных креплений и др. Посадки H/u, H/x, U/h, X/h характеризуются большим гарантированным натягом и предназначены для соединений, на которые воздействуют динамические нагрузки. Применяются, как правило, без дополнительных креплений. Поскольку большой натяг определяется упруго-пластическими и пластическими деформациями, то детали должны быть обязательно проверены на прочность. Для массового производства рекомендуется провести опытную проверку выбранных посадок. Примеры применения: дисковые и фланцевые муфты на концах валов, зубчатые бронзовые венцы на стальных центрах, вагонные колеса на осях колесных пар, стальные бандажи на разъемных центрах, установочные штифты в станочных приспособлениях, короткие втулки в ступицах зубчатых колес, пальцы эксцентриков кривошипно-шатунного механизма и др.

Посадки H/z, Z/h применяются в соединениях, подверженных переменным нагрузкам, ударам и вибрациям, а также для деталей, допускающих большие напряжения материала. Примеры применения: контактные кольца в электрических машинах, втулки на валах эксцентрикового пресса, соединение кранового колеса с валом, соединения стальных деталей с деталями из легких сплавов и пластмасс.

Выбор посадок с натягом

Неподвижная посадка выбирается по квалитету с учетом шероховатости посадочных поверхностей в следующем порядке. 1. Для заданных номинального диаметра и предельного натяга (Nнаим и Nнаиб) определяется допуск посадки (натяга) по формуле (2.6). Исходя из предположения, что точность отверстия и вала одна и та же, допуски ТD и Тd будут равными, т. е. TD = Td = IT. Таким образом, по формуле (2.7) определяется допуск детали IT: IT = 2. Из таблицы допусков (см. прил. 2) по рассчитанному допуску и заданному номинальному диаметру определяются ближайшее стандартное значение допуска и соответствующий ему квалитет. 3. На основе определенного квалитета выписываются все посадки с натягом для этого квалитета (см. прил. 1). Может оказаться так, что в найденном квалитете нет посадок с натягом, тогда надо обратиться к тому ближайшему квалитету, в котором они есть. 4. В реальных поверхностях всегда присутствуют неровности, которые надо учесть в расчете, т. е. нужно выбрать параметр шероховатости Rz (высота неровностей по 10 точкам) и определить поправку u, учитывающую шероховатость:

где k – коэффициент, учитывающий условия сборки неподвижного соединения. Параметры

Т а б л и ц а 2.1 Высота неровностей профиля по десяти точкам Rz и наибольшая высота неровностей профиля Rmax, мкм (ГОСТ 2789-73)

Рис. 2.3 Значения коэффициента k: (0,35 - 0,5) – механическая запрессовка без смазки; (0,25 - 0,35) – механическая запрессовка со смазкой; (0,4 - 0,5) – сборка с нагревом охватывающей детали; (0,6 - 0,7) – сборка с охлаждением охватывающей детали. 5. Граничные условия определяются по формулам:

[Nmin] = Nнаим + u; (2.9) [Nmax] = Nнаиб + u. (2.10)

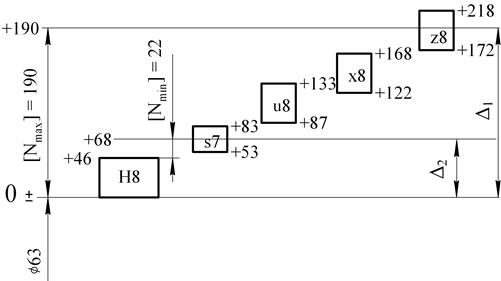

6. Строятся поля допусков выбираемых посадок и на эту схему наносятся линии, соответствующие граничным условиям. Верхняя линия проводится на высоте Δ1, нижняя – на высоте Δ2.

Δ1 = EI + [Nmax]; (2.11) Δ2 = ES + [Nmin], (2.12)

где ES и EI – нижнее и верхнее предельные отклонения отверстия соответственно. 7. Выбирается та посадка, у которой поле допуска вала будет расположено между линиями, соответствующими граничным условиям. Если окажется, что между ними будет расположено несколько полей допусков валов, то берется предпочтительная посадка (обычно в таблице рекомендуемых посадок она выделяется рамкой). Однако часто бывает и так, что ни одно поле допуска не вписывается между линиями. В этом случае можно брать нерекомендуемые посадки или изменять квалитет у одной из деталей. В небольших пределах можно также изменять параметр шероховатости Rz. Исходные данные для решения этой задачи выбираются по табл. 2.2 так же, как и для задачи 1. П р и м е р. Для диаметра 63 мм и предельных натягов Nнаим = 14 мкм, Nнаиб = 182 мкм из системы отверстия подобрать посадку с натягом. Способ сборки – механическая запрессовка без смазки. 1. Определяются допуски натяга и детали:

ТП = ТN = 182 - 14 = 168 мкм; IT = 168/2 = 84 мкм.

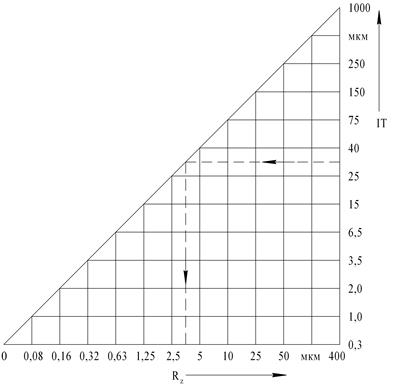

2. По найденному допуску из таблицы допусков выбираются квалитет и посадки. Ближайшее значение стандартного допуска к рассчитанному будет 74 мкм, что для интервала размеров 50 - 80 мм будет соответствовать 9-му квалитету. Но в этом квалитете нет посадок с натягом, что видно из прил. 1, поэтому надо взять 8-й квалитет, где они есть: H8/s7, H8/u8, H8/x8, H8/z8. 3. Из графика (см. рис. 2.3) надо выбрать ориентировочное значение Rz, но так как квалитет не 9-й, а 8-й, то параметр Rz надо выбирать в зависимости от допуска 8-го квалитета, т. е. IT8 = 46 мкм.

Из табл. 2.1 выбирается ближайшее стандартное значение Rz = 5 мкм. Для сборки без смазки поправка u = 2 · 0,4(5 + 5) = 8 мкм. 4. Граничные условия определяются по формулам (2.9) и (2.10):

[Nmin] = 14 + 8 = 22 мкм; [Nmax] = 182 + 8 = 190 мкм.

5. По формулам (2.11) и (2.12) определяются положения линий, соответствующих граничным условиям:

Δ1 = 0 + 190 = 190 мкм; Δ2 = 46 + 22 = 68 мкм.

Построив поля допусков для посадок с натягом 8-го квалитета и нанеся на схему линии, соответствующие граничным условиям, выбирают поля допусков валов, которые располагаются между этими линиями (рис. 2.4).

Рис. 2.4

Из схемы на рис. 2.4 видно, что указанному выше условию соответствуют две посадки: H8/u8 и H8/x8, у которых поля допусков валов u8 и х8 находятся между линиями. Из этих двух посадок ни одна не является предпочтительной, поэтому можно выбрать любую, например, H8/u8. Для этой посадки по формулам (2.3) – (2.5) подсчитываются натяги:

Nmax = 133 - 0 = 133 мкм; Nmin = 87 - 46 = 41 мкм; Nm = (133 + 41)/2 = 87 мкм.

Таблица 2.2 Исходные данные к задаче 2

3. ПЕРЕХОДНЫЕ ПОСАДКИ (Задача 3)

Общие положения

Переходные посадки иногда называют посадками центрирования, они являются промежуточными между подвижными и неподвижными, т. е. могут дать как зазор, так и натяг. Для переходных посадок поля допусков отверстия и вала частично или полностью перекрываются (рис. 3.1). При наибольшем предельном размере вала и наименьшем предельном размере отверстия получается наибольший натяг, а при наибольшем предельном размере отверстия и наименьшем предельном размере вала – наибольший зазор.

Рис. 3.1

Можно рассмотреть посадки, образованные сочетанием поля допуска отверстия TD и полей допусков валов Td1, Td2, и Td3.

Эта посадка чаще всего дает зазор, т. е. она тяготеет к образованию зазора.

Эта посадка чаще будет давать натяг.

Эта посадка будет давать зазоры или натяги в равной степени. Для обоснования вероятного значения натяга или зазора производится специальный расчет с использованием значения нормированной функции Лапласа Ф(z). Допуск посадки можно определить двумя способами:

Виды переходных посадок:

Система отверстия

Система вала

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 722; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.30.162 (0.031 с.) |

(2.8)

(2.8) и

и  - высота неровностей по 10 точкам для отверстия и вала соответственно;

- высота неровностей по 10 точкам для отверстия и вала соответственно; Примечание. - предпочтительные значения.

Примечание. - предпочтительные значения.

(3.1)

(3.1) (3.2)

(3.2)