Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механического оборудования вагонов метрополитенаСтр 1 из 9Следующая ⇒

ОБРАЗОВАТЕЛЬНОЕ ПОДРАЗДЕЛЕНИЕ «Т Е Х Н И Ч Е С К А Я Ш К О Л А»

ПОСОБИЕ ПО ИЗУЧЕНИЮ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ ВАГОНОВ МЕТРОПОЛИТЕНА Санкт – Петербург Год

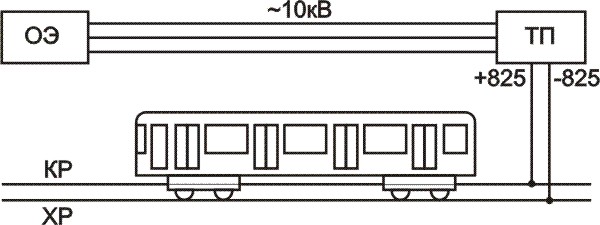

Введение Подвижной состав метрополитена. К подвижному составу относятся моторные вагоны, предназначенные для перевозки пассажиров, специальные вагоны (технического назначения) и моторно-рельсовый транспорт для перевозки хозяйственных грузов, приводимый в движение от собственного источника двигателя внутреннего сгорания. Моторный вагон приводится в движение электродвигателями, которые получают электроэнергию через токоприемники от контактного рельса.

Рис. 1.1. Участок электротяговой сети метрополитена Каждый вагон метрополитена состоит из механической и электрической части, а также пневматического оборудования. К механической части вагона относятся кузов, рамы двух тележек, колесные пары, тяговый привод, рессорное подвешивание, тормозное оборудование и сцепные устройства. Колесные пары вагона приводятся во вращение тяговыми двигателями. Валы тяговых двигателей соединены с осями колесных пар карданными муфтами и зубчатыми передачами (редукторами). На вагонах метрополитена получил применение индивидуальный тяговый привод, при котором каждая колесная пара приводится во вращение своим тяговым двигателем. Тяговыми двигателями и другими электрическими аппаратами, находящимися под напряжением контактной сети, управляют дистанционно из кабины машиниста. Система дистанционного управления применятся на всех вагонах метрополитена. В качестве источника питания системы управления используются аккумуляторные батареи, установленные на вагонах. Головные вагоны имеют кабину машиниста, в которой находятся основные аппараты управления поездом и кран машиниста. Это позволяет управлять поездом из любого вагона и поэтому на конечных станциях не требуется выполнять никаких маневров и перестановок вагонов: машинист лишь должен перейти из головного вагона в хвостовой, который при движении поезда в обратном направлении становится головным. Пневматическое оборудование вагона создает запас сжатого воздуха, с помощью которого можно выполнять служебное и экстренное пневматическое торможение поезда, автоматическую работу раздвижных дверей, электрических аппаратов, звукового сигнала, стеклоочистителей и пр.

База вагона и тележки

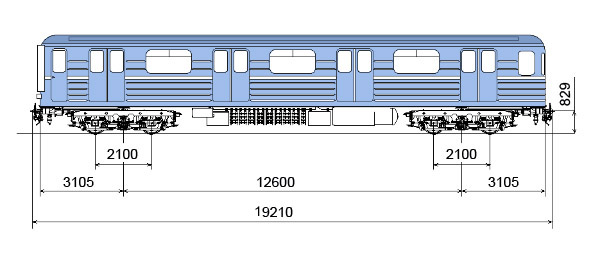

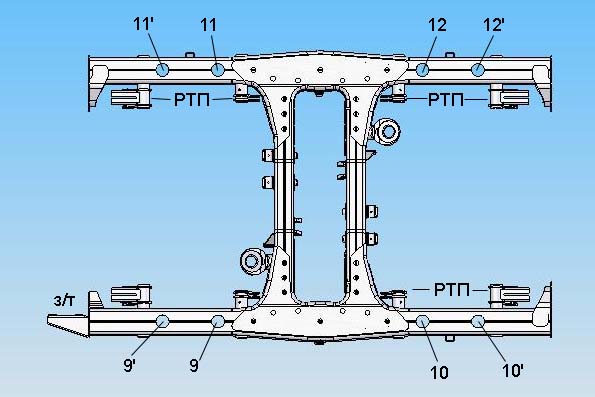

Рис. 2.2. База вагона и тележки Длина вагона (19210мм) - расстояние между ударными (буферными) плоскостями двух автосцепок вагонов Примечания: данное расстояние берется без учета длины серег, выступающих из головок автосцепок, т.к. серьги уходят внутрь противоположных головок при сцеплении вагонов.

База вагона (12600мм) - расстояние между центрами опор кузова вагона на ходовые части тележки. В центре тележки установлен предохранительный шкворень. Поэтому базой вагона считается расстояние между центрами двух предохранительных шкворней (или что одно и то же - расстояние между центрами башмаков токоприемников соседних тележек вагона). Базой тележки (2100мм) называется расстояние между центрами осей колесных пар одной тележки. Увеличение базы тележки приводит к ее утяжелению, а уменьшение - к ухудшению ходовых качеств вагона и затруднению размещения на тележке рычажно - тормозной передачи (РТП). Технический паспорт вагона Каждый вагон должен иметь свой технический паспорт, содержащий все важнейшие данные и эксплуатационные характеристики вагона. В паспорт вносится:

Технический паспорт является совокупным документом, состоящим из отдельных паспортов на следующие узлы:

Техпаспорт вагона хранится в техотделе депо приписки. Без техпаспорта, а также паспортов на его оборудование эксплуатация вагона запрещается. Технические данные вагонов

Кузов вагона

Кузов вагона предназначен для размещения пассажиров, а также необходимого оборудования. Кузов вагона представляет собой сварнуюцельнометаллическую конструкцию, состоящую из сваренных в одно целое рамы, двух боковых стен, лобовой и концевой частей, крыши, и металлического настила пола. В оборудование кузова входят также внутренняя отделка и потолок, перегородка (кроме 81-714) кабины машиниста, двери, окна, вентиляция, поручни, диваны, освещение. Рама кузова

Рис. 3.1. Рама вагона Рама кузова сварная, является основанием кузова и служит его опорой на ходовые части. Рама состоит из двух продольных (3), двух торцевых (1) и набора поперечных балок (2), двух шкворневых балок (4) и четырех хребтовых (5), установленных между торцевыми и шкворневыми балками с целью передачи продольных нагрузок на боковые пояса рамы и стенки. Продольные и торцевые балки, образующие нижний пояс кузова, имеют коробовое сечение высотой 180 мм; ширина горизонтальных полок, гнутых из листа толщиной 6 мм, составляет 70 мм. В продольных балках сделаны овальные отверстия для приварки наружной обшивки стен. В поперечных балках также предусмотрены овальные отверстия для монтажа трубопроводов. Шкворневые балки сварены из двух вертикальных листов толщиной 8 мм и двух горизонтальных листов толщиной 10 мм; верхние листы удлинены для сварки с боковинами. В местах установки пятников и скользунов установлены ребра жесткости. На шкворневых балках имеются отверстия для шкворня пятниковых опор, соединяющих кузов с тележками.

Рис. 3.4. Опора кузова на центральную балку тележки. Общий вид

Хребтовые балки состоят из двух балок Z - образного сечения высотой 180 мм; их горизонтальные полки выполнены штамповкой из листа толщиной 8мм, ширина полок 75 мм. Между хребтовыми балками расположены гнезда автосцепок: они приклепаны к балкам электрозаклепками. Для крепления оборудования к раме приварены кронштейны и дополнительные балки, изготовленные из различных профилей. Все несущие детали рамы выполнены из стали 20 или ст.3. Средние продольные балки отсутствуют. Вместо этого по всей длине кузова применяется гофрированный металлический настил пола (гофрами вдоль вагона). В устройство рамы кузова входят также рамки люков пола и различные кронштейны, угольники, скобы, ребра, косынки для подвески оборудования, электрических и пневматических аппаратов и для раскладки труб внизу рамы. Раму кузова сваривают в специальных кондукторах, что исключает перекосы и обеспечивает большую точность изготовления.

Крыша кузова Крыша выполнена из стальных омегообразных дуг толщиной 2мм, которые опираются на верхний пояс кузова. В продольном направлении дуги связаны параллельными рядами стальных полос (стрингеров). Проемы, расположенные между продольными боковыми полосами и дугами, закрываются специальными вентиляционными черпаками. Кровля изготовлена из листовой стали толщиной 1,5 мм. Конструкция крыши позволяет производить ее сборку как целиком, так и по секциям. Перегородка Внутреннее помещение кузова разделяется перегородкой на пассажирский салон и кабину управления (кроме вагонов 81-714). Перегородка со стороны салона имеет дверь для прохода в кабину. Двойные стенки перегородки справа и слева дверного проема образуют отсеки для размещения оборудования АРС и радиовещания. Отсеки со стороны салона закрываются створками люков, которые навешиваются на петлях. Внутривагонное оборудование В него входят следующие элементы:

Пол салона На раму кузова укладывается и приваривается к ней электросваркой гофрированный металлический настил, гофрами вдоль вагона. На настил (1) укладываются два слоя асбеста (2) и фанера (3) толщиной 10 мм. Листы фанеры прикрепляют к металлическому настилу самонарезающими винтами (4). Нижняя поверхность фанеры покрывается антисептической (противогнилостной) пастой. Верхняя поверхность фанеры окрашивается грунтом, и свободная от диванов плоскость покрывается линолеумом на тканевой основе толщиной 4мм (5). Около шкворневых балок в полу имеются люки для осмотра и ухода за двигателями, редуктором и карданной муфтой. Кроме того, у каждой шкворневой балки в полу имеются отверстия, закрываемые резьбовыми крышками, для доступа к шкворню и масленке пятника. Там же расположены соединительные втулки (коннекторы) проводов силовой цепи, идущих от токоприемников к двигателям.

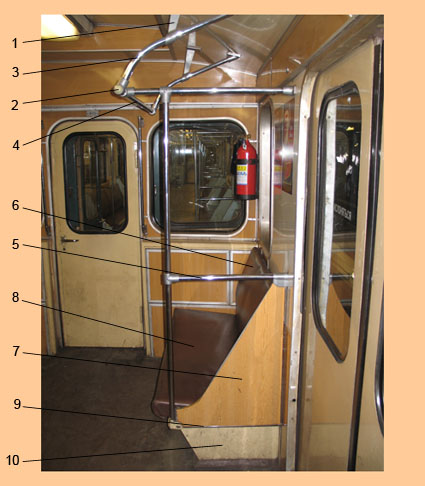

Рис. 3.6. Пол салона 1 - лист гофрированного железа Диваны По обеим сторонам салона в промежутках между раздвижными дверями расположены диваны на шесть сидячих мест, между торцевыми стенками и дверными проемами - диваны на три сидячих места. Конструкция дивана представляет собой каркас, состоящий из боковин (7), продольных связей и щитков, закрывающих поддиванное пространство. На задней стенке спинок устанавливаются крючки, которыми спинка навешивается на боковую стенку кузова.

Боковины диванов изготовлены из дюралюминиевого сварного каркаса, облицованного пластиком толщиной 3 мм и армированным специальным профилем. Подушки (8) и спинки (6) диванов полумягкие. На деревянную рамку подушек устанавливается фанера толщиной 8 - 10 мм и на нее наклеивается пластина из пенорезины толщиной 20 мм. На деревянную рамку спинки крепится лист дюралюминия толщиной 1,5 мм с последующей наклейкой на него пластины пенорезины толщиной 10 мм. Спинки с помощью крючков навешивают на проушины, укрепленные на боковых стенках кузова. Снаружи сиденья и спинки обшивают искусственной кожей на трикотажной основе. В кабине установлено мягкое кресло для машиниста и откидное сидение.

Рис. 3.7. Диваны и поручни 1, 2 - кронштейны Окна В пассажирском салоне окна расположены между раздвижными дверями и в торцевой стене; в кабине машиниста - в торцевой и боковой стенах. Окна торцевых стен глухие. Боковые окна пассажирского салона оборудованы форточками с задвигающимися стеклами. Боковое окно в кабине машиниста опускное, с пружинным фиксатором. Для облегчения его перемещения по направляющим пазам в оконной пазухе имеется противовес. Для всех окон применено закаленное полированное стекло толщиной 6мм. Все стекла с помощью специальных резиновых уплотнителей вставляют в оконные проемы, прижимают к буртику наружной обшивки внутренними деревянными или алюминиевыми раскладками и крепят винтами с хромированными головками. Примечания: Данный тип стекла отличается своей прочностью и прозрачностью. Однако, при сильном ударе превышающим расчетную нагрузку, стекло распадается на мелкие осколки. Поручни По всей длине вагона над диванами устанавливают продольные поручни, которые крепят к потолку вагона на фигурных кронштейнах (1). Поручни (2, 3, 4, 5) изготавливают из стальных хромированных труб диаметром 27 мм, а кронштейны (полированные из алюминиевого сплава) - литьем под давлением. У торцевых стенок салона по обе стороны створчатых дверей установлены вертикальные поручни. Кроме поручней в пассажирском салоне предусмотрены поручни для обслуживающего персонала: на торцах снаружи вагона для облегчения перехода из вагона в вагон; боковые поручни и стремянки для входа в вагон с путей у боковой двери кабины и с противоположной стороны вагона у второй раздвижной двери. Освещение Выполнено ламповым на вагонах типа "Е" и "Еж-3") или люминесцентным (дневного света) - на номерных вагонах. И то, и другое имеет съемные предохранительные колпаки и защитные кожухи. Вентиляция На боковых скатах крыши, заподлицо со средней частью, приварены вентиляционные черпаки по тринадцать штук с каждой стороны. Черпаки правой стороны своим зевом направлены в сторону кабины. Черпаки левой стороны - в противоположном направлении. Правая сторона черпаков засасывает воздух в салон, левая - вытягивает воздух.

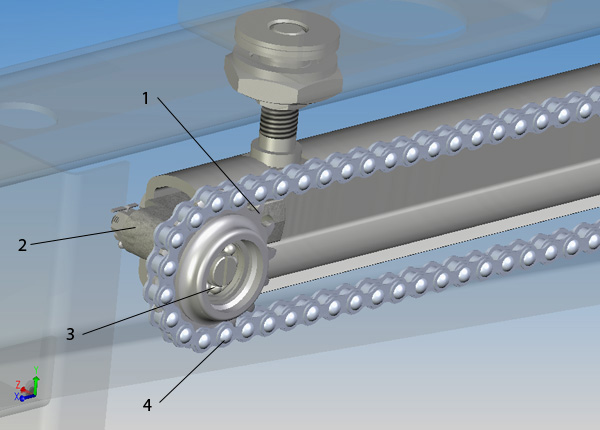

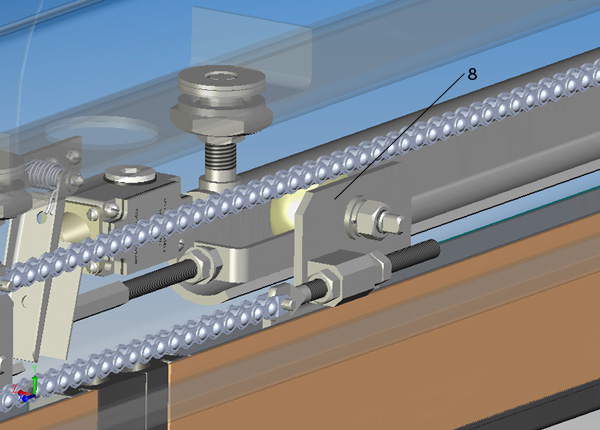

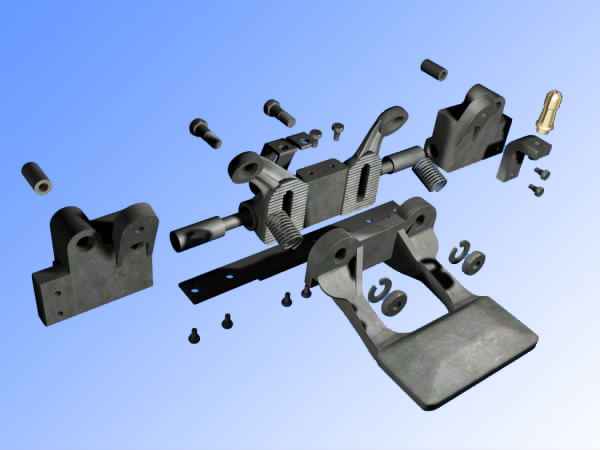

Вентиляция приточно-вытяжная естественная. Недостатком существующей конструкции вентиляции является то, что она работает только во время движения поезда. Внутри черпаков установлено несколько перегородок для создания направленного воздушного потока. При движении поезда в любом направлении встречный поток воздуха через черпаки одного ряда поступает в общий вентиляционный канал, расположенный по всей длине вагона, и равномерно подается в пассажирский салон через решетки, смонтированные на потолке по обе стороны вентиляционного канала. Чтобы усилить вентиляцию, дополнительно открывают окна. Цепной механизм Открытие и закрытие дверей производится при помощи пневматического дверного цилиндра жестко связанного с одной из створок (рис. 3.14). Вторая створка связана с первой при помощи цепного механизма (рис. 3.14), состоящего из следующих элементов:

Рис. 3.14. Цепной механизм I, II - цепи

Работа цепного механизма При открытии дверей левая створка (она же является правой с внешней стороны) вместе с кронштейнами (1) и (2) начинает перемещаться влево. При этом кронштейн (2) через вторую цепь воздействует на кронштейн (4), заставляя правую створку начать перемещаться вправо - так же на открытие, а ее кронштейн (3), перемещаясь вместе с ней вправо, не дает возможности провиснуть первой цепи.

Рис. 3.15. Элементы цепного механизма

Рис. 3.16. Элементы цепного механизма

Рис. 3.17. Элементы цепного механизма 1 - звездочка

Рис. 3.18. Работа дверей Дверная блокировка В салоне вагона над каждым дверным проемом по его центру установлена дверная блокировка, состоящая из следующих частей (рис 3.20):

Рис. 3.20. Общий вид дверной блокировки

Рис. 3.21. Дверная блокировка 1 - конечный выключатель с пружиной и двумя контактами

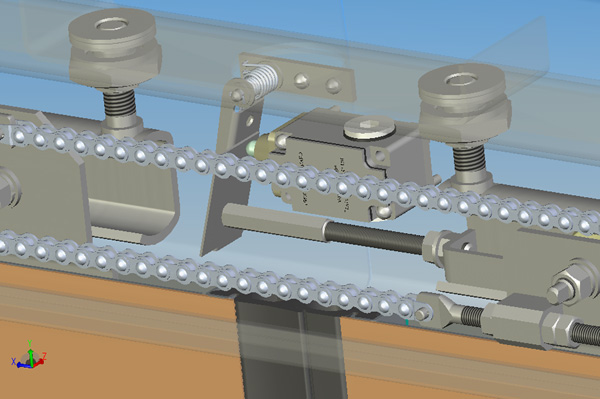

Рис. 3.22. Расположение дверной блокировки При закрытии дверей толкатель нажимает на маятник, отводит его от выключателя, и дверная блокировка включается - замыкаются оба ее контакта. Примечания: Если все дверные проемы закрыты и все восемь блокировок включены - гаснут белые бортовые лампы, расположенные по обеим сторонам кузова вагона; Достаточно створкам одного дверного проема отойти друг от друга на раствор 20мм - дверная блокировка этого проема выключается и загораются белые бортовые лампы с обеих сторон кузова. Составные элементы тележки

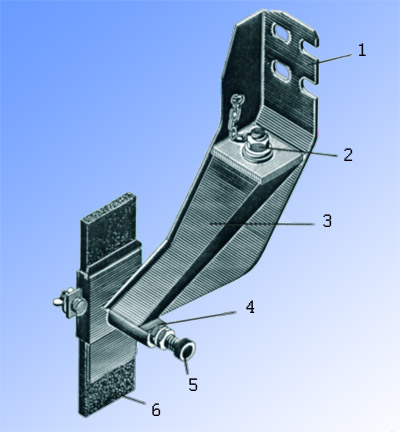

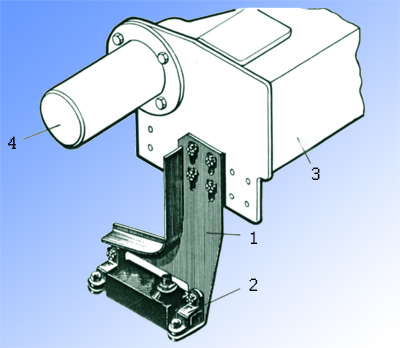

Рис. 4.2. Тележка 1 - подвешивание редуктора На первой тележке головного вагона дополнительно установлены: два рельсосмазывателя - РСЧ (рис. 4.5), две или четыре приёмных катушки системы АРС (рис 4.6), а также срывной клапан (рис 4.7).

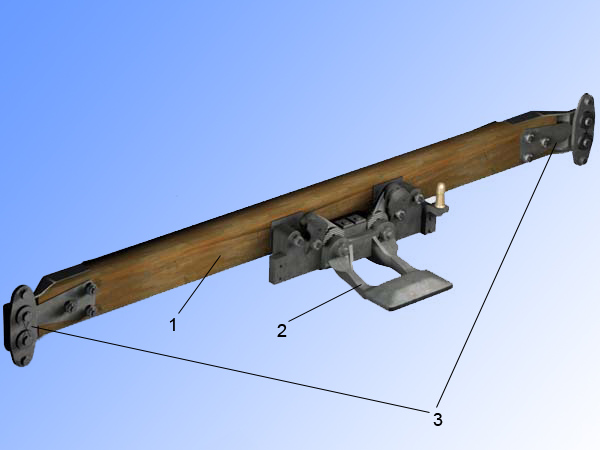

Рис. 4.3. Токоприемник. Общий вид 1 - брус Рис. 4.4. Составные элементы токоприемника

Рис. 4.5. Токоприемник

Рис. 4.6. Рельсосмазыватель 1 - кронштейн крепления

Рис. 4.7. Кронштейн крепления и приемная катушка АРС 1 - кронштейн крепления

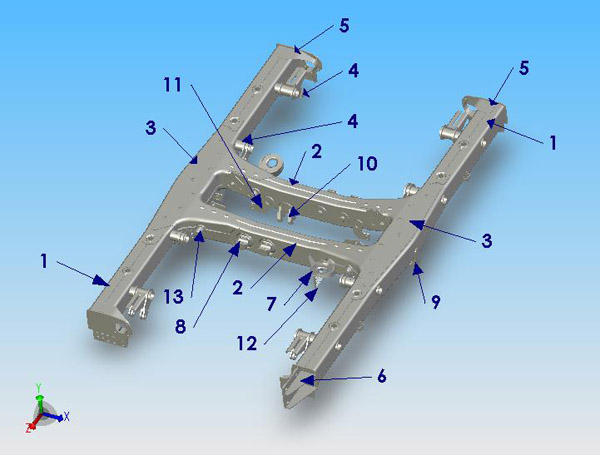

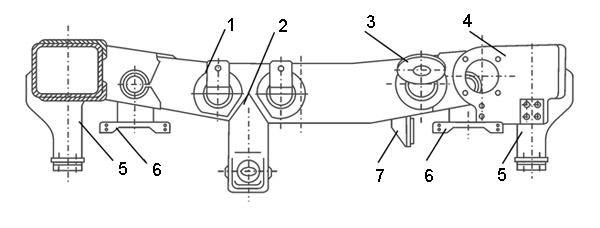

Рис. 4.8. Срывной клапан 1 - штуцер подвода тормозной магистрали Рама тележки Рама воспринимает вес кузова с пассажирами и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову. Кроме того, на раму действуют дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути, и др.Также, рама является связующим звеном между центральным и надбуксовым подвешиванием. Действующие на раму силы вызывают растяжение и изгиб ее элементов в вертикальной и горизонтальной плоскостях, а также их кручение, поэтому конструкция рамы должна обладать достаточной прочностью.

Рис. 4.9. Рама тележки Рама тележки цельносварная, что позволило значительно снизить ее массу без снижения прочности. Она выполнена из двух продольных (1) и двух поперечных (2) балок, сваренных встык в виде буквы Н. Места стыковки перекрывают штампованными косынками (3) толщиной 6 мм для повышения прочности рамы и создания плавного перехода сечений. Косынки приваривают по всему контуру и дополнительно над продольными балками для предотвращения отставания их от балок. Балки рамы - полые, коробового сечения. Они состоят из двух половин (швеллеров), выполненных штамповкой из листовой стали 20 толщиной 10 мм и сваренных друг с другом продольными швами встык. В вертикальных стенках продольных балок имеются сквозные отверстия, в которые вставляют литые кронштейны (4) для подвески рычагов тормозной передачи, привариваемые с обеих сторон балки. Снизу продольных балок в средней части приваривают стальные литые кронштейны (9) с косыми зубьями, к которым прикрепляют упругие поводки, связывающие раму тележки с колесными парами вагона. В продольные балки над буксами вваривают втулки (13) под предохранительные штыри букс, которые необходимы в случае излома поводков и потери связи колесной пары с рамой тележки. По торцам продольных балок приварены листовые кронштейны (5) для крепления тормозных цилиндров и крепления блок-тормоза (6), а также гребенчатые накладки для крепления концевых изогнутых компенсационных поводков (15). Поводки служат для связи колесной пары с рамой тележки. Каждая букса связана с рамой двумя прямыми и одним изогнутым поводками. Всего на вагоне 24 поводка (16 прямых и 8 изогнутых). Кроме того на каждой продольной балке, в районе расположения центрального подвешивания, имеются проушины для крепления гидравлического гасителя колебаний (14). На поперечных балках приварены кронштейны подвески тяговых двигателей (8), кронштейны крепления реактивной тяги (10), кронштейн подвески редуктора (7) и кронштейн крепления комплексного предохранения подвески редуктора (12). Со стороны установки бруса центрального подвешивания, для ограничения его продольных перемещений, на поперечных балках приварены плоские скользуны (11). По концам поперечных балок вварены опорные гнезда со сменными втулками под валики серег центрального подвешивания (13). В нижних стенках балок под опорными гнездами вырезаны окна для прохода подвесных серег центрального подвешивания. Окна армированы по всему периметру специальными коробочками.

Рис. 4.12. Рама тележки (поперечная балка) 1 - верхние кронштейны подвешивания тягового двигателя Кронштейн для подвешивания корпуса редуктора цельнокованый, с проушиной и стержневой частью. Стержень кронштейна проходит сквозь отверстия в обеих вертикальных стенках поперечной балки и обваривается. Для подвешивания тяговых двигателей на каждой поперечной балке имеется два и три кронштейна. Кронштейн комплексного предохранения (12) изготовлен из листовой стали толщиной 10 мм. На нем имеется гребенчатая насечка и три овальных отверстия под болты для фиксации вилки комплексного предохранителя на необходимом уровне. Уход за рамой тележки. Рамы тележек осматривают особенно тщательно. Убеждаются в отсутствии трещин. Особое внимание обращают на узлы сочленения поперечных балок с продольными, места приварки кронштейнов, на которых подвешивают тяговые двигатели, редукторы, тормозные подвески. Осматривают также кронштейны для крепления тормозных цилиндров и буксовых поводков. Обнаруженные трещины обрабатывают и заваривают. После заделки трещины проводят магнитную и при необходимости ультразвуковую дефектоскопию.

Рис. 4.13. Маркировка кронштейнов рамы тележки Колёсные пары

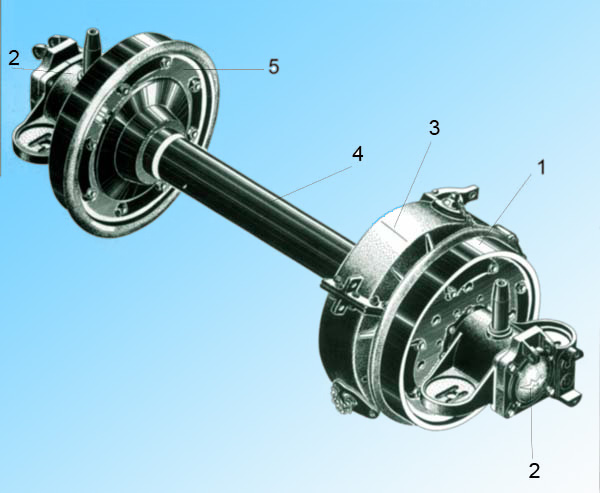

Рис. 4.14. Подрезиненная колесная пара Устройство и принцип действия. Колесные пары служат для преобразования вращательного движения валов тяговых двигателей в поступательное движение вагона. Они являются наиболее ответственными узлами тележки, так как воспринимают всю нагрузку от веса кузова со всем его оборудованием и пассажирами, тяговые и тормозные усилия, а также направляет вагон по рельсовому пути. От правильного содержания и эксплуатации колесных пар зависит безопасность движения, поэтому к конструкции, изготовлению, содержанию и ремонту колесных пар Правилами технической эксплуатации (ПТЭ) метрополитенов предъявляются особые требования. Колесная пара состоит из оси (4) с роликовыми буксами (2) подрезиненного колеса с удлиненной (1) и обычной ступицей (5). На удлиненной ступице монтируют редуктор (3). Расстояние между внутренними гранями бандажей или ободов колес составляет 1440 мм. По конструкции колес все колесные пары делятся на цельнокатаные и подрезиненные.

Рис. 4.15. Колесная пара с подрезиненными колесами 1 - ось

Рис. 4.16. Колесная пара с цельнокатанными колесами

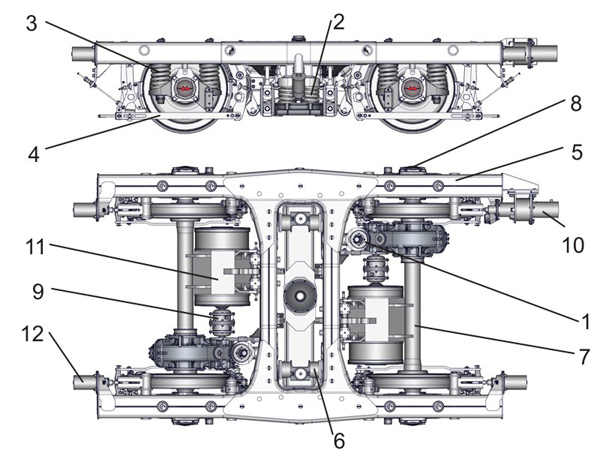

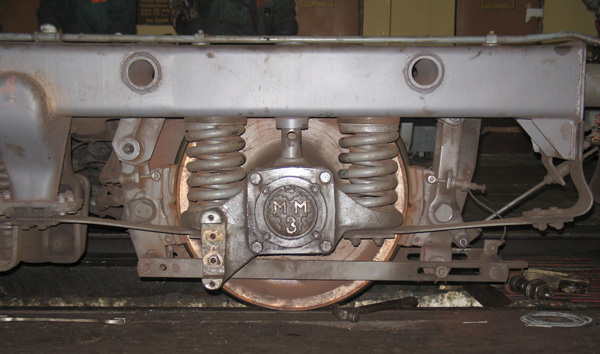

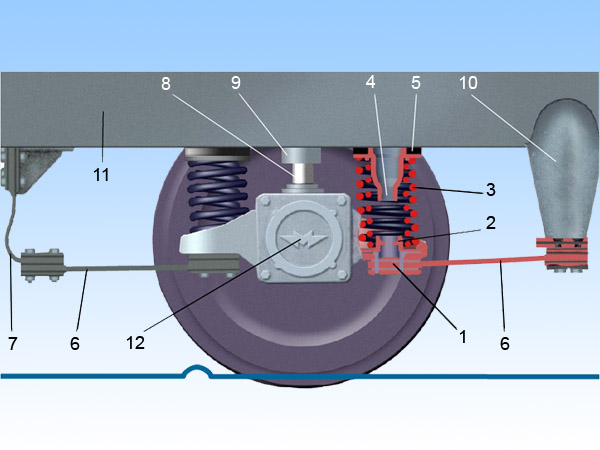

Рессорное подвешивание Назначение и устройство. Рессорное подвешивание - это упругое устройство, которое служит для смягчения и частичного гашения колебаний, вызываемых неровностями пути, для обеспечения плавного хода вагона и возвращения кузова в нормальное положение после прохода кривого участка пути. В качестве рессор применяют цилиндрические пружины, изготовленные путем завивки стального прута. На вагонах метрополитена используется двойное рессорное подвешивание: буксовое и центральное. Надбуксовое подвешивание Надбуксовое подвешивание служит для подрессоривания рамы тележки относительно колесных пар и пути. В качестве рессор в надбуксовом подвешивании применены витые пружины. Примечания: термин "подрессоривание" означает передачу вертикальных нагрузок с амортизацией соответствующими пружинами.

По конструкции узла соединения буксы колесной пары с продольной балкой рамы тележки надбуксовое подвешивание делится на два вида: поводковое и шпинтонное. Поводковый узел

Рис. 5.1. Общий вид поводкового буксового подвешивания

Рис. 5.2. Бесчелюстное буксовое подвешивание 1 - гнезда для пружин Подвешивание выполнено следующим образом: к буксам прилиты специальные выступы в виде крыльев (1), которые являются гнездами для пружин. На каждое крыло укладывают нижнюю опору (2), у которой имеется выступ для центрирования пружин. На опору устанавливается комплект из двух пружин (3), вставленных одна в другую. Пружины имеют различное сечение витков и навиты в противоположные стороны. Сверху на пружины установлена верхняя опора (4) и резиновая шайба-прокладка (5) толщиной 33 мм. Примечания: Верхняя опора, также как и нижняя, имеют центрирующий выступ. Крыло буксы и опоры имеют сквозные отверстия, а конец отверстия в выступе верхней опоры имеет резьбу, куда может быть ввернут монтажный болт. Стянув с помощью болта пружины, можно произвести их смену без подъемки вагона (нужно только поставить клин между рамой тележки и буксой).

Тяговые и тормозные усилия от корпуса буксы на раму тележки передаются через плоские пружинные поводки. Каждую колесную пару соединяют с рамой тележки тремя поводками: двумя прямыми (6) и одним изогнутым (7). Прямые поводки - это полосы шириной 110 мм по концам и 70 мм в средней части и толщиной в середине 7 мм, а по концам 14 мм. Изогнутый поводок, имеющий прямое же сечение, является компенсирующим при опускании рамы тележки под нагрузкой. Такое соединение колесной пары с рамой тележки обеспечивает свободное перемещение рамы в вертикальной плоскости за счет упругой деформации поводков, ограниченное перемещение колесной пары (разбег) поперек пути пропорционально горизонтальной нагрузке и отсутствие перемещения вдоль пути. Поводки работают в крайне тяжелых условиях: так, при тяге или торможении одни поводки растягиваются, а другие работают на продольное сжатие с изгибом и, наоборот, при просадке рамы тележки они изгибаются в вертикальной плоскости. Возможны случаи, когда несколько нагрузок действуют одновременно. Наверху к корпусу буксы приварен штырь (8), который служит предохранителем на случай излома поводков и потери связи колесной пары с рамой тележки. Штырь входит внутрь втулки (9), вваренной в продольную балку рамы тележки. Между втулкой рамы и предохранительным штырем имеется радиальный зазор. При поломке пружин рама тележки торцами втулок обопрется на площадку штыря. Примечания: Соединение поводков друг с другом, с крыльями буксы и тумбой осуществляется при помощи нарезанных гребенок, а также четырех стягивающих болтов (на одно соединение); Компенсирующие прокладки необходимы для обеспечения оптимального зазора между буксой и рамой тележки в пределах 55 - 67 мм с целью снижения статических нагрузок на поводки, возникающие при перегрузке вагона в часы "пик" и чрезмерного опускания рамы тележки относительно колесных пар; Пружины надбуксового подвешивания (также как и центрального) выполнены двухрядными (одна в одной) и с разной навивкой. Внутренняя пружина - левой (9 витков), а внешняя - правой (5,6 витков). При этом разница по высоте двух пружин в свободном (ненагруженном) состоянии не должна превышать - 2 мм. Поводки Предназначены для связи колесной пары с рамой тележки в горизонтальной плоскости, то есть именно через поводки происходит передача тяговых и тормозных усилий от колесных пар на раму. Каждую буксу колесной пары соединяют через кронштейны с продольной балкой рамы тележки три упругих поводка, изготовленных из рессорной стали. Причем два из них – основные (прямые или горизонтальные), а третий – короткий (изогнутый или вертикальный). Прямой поводок (рис. 5.5) имеет вид полосы переменного сечения и различной толщины. Данная конструкция поводка увеличивает его гибкость и способствует более равномерному распределению всех нагрузок, которые он испытывает при своей работе.

Рис. 5.5. Прямой поводок

Рис. 5.6. Общий вид поводка Прямые поводки испытывают все виды возможных нагрузок: на растяжение, сжатие, изгибы в вертикальной и горизонтальной плоскостях, а также их совмещение друг с другом (скручивание). Причем самым нагруженным является тот поводок, который жестко соединяет буксу с тумбой (внутренний), а другой поводок (крайний) работает в более благоприятных условиях, так как соединяется с изогнутым поводком. Для увеличения усталостной прочности поводков при их изготовлении проводят дробеструйный наклеп наружной поверхности, а для выявления скрытых трещин поводки подвергают магнитной дефектоскопии. Примечания: Дробеструйный наклеп представляет собой пневматическую пушку, которая под большим давлением сжатого воздуха выстреливает струей мелких чугунных шариков в виде дроби; Изогнутый поводок, соединяющий крайний с рамой тележки, работает в самых благоприятных условиях в основном только на изгиб в горизонтальной плоскости. Он необходим для компенсации натяжения прямых поводков при ходе рамы тележки вниз или вверх при изменении загрузки вагона и поэтому называется компенсационным. Именно при средней загрузке прямые поводки занимают строго горизонтальное положение. Данный поводок имеет вид изогнутой полосы шириной по всей длине – 110 мм и толщиной в средней части – 8 мм, а по концам (где гребенки) – 14 мм. На случай обрыва любого из поводков и для исключения выкатывания колесной пары из-под тележки предусмотрена простая защита в виде предохранительного штыря, приваренного в верхней части корпуса буксы. Его длина – 180 мм, диаметр – 58 мм, а диаметр втулки, которая вварена в продольную балку рамы тележки и в которую входит штырь – 70 мм. При этом радиальный зазор между ней и штырем должен быть в пределах – 6 мм; Изгиб (упругая деформация) поводков в горизонтальной (поперечной) плоскости может доходить до 2 мм. При порожнем вагоне прямые поводки своими концами должны быть на 12-18 мм выше горизонтальной плоскости. Общее количество поводков на один вагон – 24 шт. Из них 16 прямых и 8 изогнутых. Работа поводкового узла. 1. Передача вертикальной нагрузки:

2. Передача горизонтальной нагрузки:

Примечания: болты, соединяющие поводки, друг с другом, с крыльями буксы, а также с кронштейнами продольной балки в передаче тяговых и тормозных усилий участи не принимают (на срез не работают), так как их задача сводится к одному – более плотному (и с меньшим перекосом) прилеганию мест соединений элементов друг к другу. В данном случае вся тяжесть по передаче горизонтальных нагрузок возлагается на зацепление зубьев совмещенных друг с другом гребенок.

Работа шпинтонного узла.

Неисправности узла - появление трещин в продольных балках рамы тележки. Демонтаж шпинтонного узла

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 1471; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.66.206 (0.152 с.) |