Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основні фактори, що впливають на процес грохочення

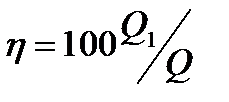

На процес грохочення впливають розмір і форма отворів сита і часток гірничої маси, відносна площа живого перетину сита, утримання у вихідному матеріалі важких зерен, вологи і глинистих домішок, кут падіння часток на сито, їхня щільність, відносна швидкість і напрямок прямування, а також товщина шару класифікуємого вугілля. Визначення ефективності процесу грохочення Ефективність роботи грохотів визначається коефіцієнтом корисної дії (КПД). Коефіцієнтом корисної дії

де b – утримання підгратного продукту у вихідному живленні. Класифікація грохотів По характеру прямування поверхні, що просіває, грохоти поділяють на нерухомі, із прямуванням окремих елементів поверхонь, що просіюють, і рухливі. По розташуванню поверхні, що просіює - на похилі і горизонтальні. Відповідно до форми поверхні, що просіває - на плоскі, із перемінним кутом нахилу, дугові, конічні, циліндричні (барабанні). У залежності від насипної щільності матеріалу, що грохотиться рухливі грохоти поділяють на три типи: легкі, середні і важкі. Рухливі грохоти характеризуються також видом механізму, що призводить у коливальне прямування поверхню, що просіває, і характером самих коливань. Тип і виконання грохоту, що визначають траєкторію коливань, позначають буквами і цифрами. Початкова буква Г позначає грохот, наступна характеризує виконання: И - із круговими або близькими до них коливаннями; С - із прямолінійними коливаннями; ИС - із близькими до прямолінійних коливаннями. Остання буква визначає тип грохоту: Л - легкий; С - середній; Т - важкий. Перша цифра в умовному позначенні показує ширину поверхні, що просіває: 2 - 1000 мм; 3 - 1250 мм; 4 - 1500 мм; 5 - 1750 мм; 6 - 2000 мм; 7 - 2500 мм; 8 - 3000 мм; 9 - 3550 мм; 10 - 4000 мм; друга - число ярусів сит. Нерухомий колосниковий грохот для сухого грохочення складається з колосників, скріплених між собою поперечними стрижнями з гайками на кінцях. Колосникові грохоти застосовують для попереднього грохочення, відділення значних шматків при розвантаженні вугілля на приймальних устроях. Гідрогрохоти ГГЛ2 і ГГЛ3 призначені для мокрого підготовчого грохочення. Гідрогрохот ГГЛ1 на відміну від грохоту ГГЛ2 не має під решетом дугових сит для знешламування підгратного продукту. Переваги гідрогрохотів - велика продуктивність, високий КПД (до 95%), простота конструкції і відсутність динамічних навантажень на фундамент.

Інерційний грохот складається з похило розташованого короба із ситами, дебалансного віброзбуджувачами, пружинних амортизаторів, електродвигуна і клиноременної передачі. На амплітуду грохоту можна впливати, змінюючи масу дебалансу або положення його центру ваги. Інерційні грохоти з дебалансним віброзбуджувачем випускають легкого і важкого типів. Грохоти інерційні легкого типу ГИЛ42 і ГИЛ43 монтують на пружинних опорах або підвісках. Грохоти ГИЛ42 і ГИЛ43 застосовують для підготовчого й остаточного грохочення вугілля і антрацитів. Грохоти інерційні важкого типу ГИТ51 і ГИТ71 монтують на пружинних опорах або підвісках. Грохоти типу ГИТ застосовують для попереднього грохочення. Грохоти інерційні самобалансувальні легкого типу ГИСЛ призначені для збезводнювання, знешламування, мокрого і сухого грохочення вугілля, а також відмивання суспензії від продуктів збагачення. Грохоти типу ГИСЛ мають переваги як резонансного грохоту (горизонтальне розташування поверхні, що просіває, яка коливається зворотно-поступально під кутом 45 до горизонту), так і інерційного (простий у виготовленні і зручний в експлуатації, тому що не потребує ніякого регулювання). Грохоти циліндричного легкі типу ГЦЛ застосовують для попереднього грохочення. Для інтенсифікації процесу грохочення вологого вугілля застосовують спеціальні грохоти, ефективні поверхні, що просівають, очищення сит за допомогою різноманітних пристосувань. Шнекові грохоти ГШ500 і ГШ1000 призначені для підготовчого грохочення вологого вугілля по граничному зерну 13 мм (ГШ500) і 25 мм (ГШ1000). Дугові грохоти застосовують для гідравлічної класифікації вугільної пульпи, відділення транспортної води і шламу перед відсадними машинами, відділення магнетиту від продуктів збагачення в важкосередовищних гідроциклонних комплексах і інших технологічних операціях. Дугові грохоти в залежності від засобу живлення діляться на напірні (подача насосом) і безнапірні (подача самопливом). Використання дугових сит обмежено через невисоку ефективність і малий термін служби сит.

Грохоти конічні застосовують для знешламлювання живлення відсадних машин, збезводнювання грубозернистих матеріалів і класифікації шламів перед флотацією, а також класифікації пульпи гідровидобутку.

Роздрібнення вугілля Загальні відомості Дробимість вугілля характеризує здатність їх руйнуватися при заданих навантаженнях і визначеній крупності. Дробимість вугілля залежить від стадії їхнього метаморфізму, петрографічного складу, ступеня мінералізації, твердості, міцності, тривкості, тендітності, тріщинуватості й ін. Твердість вугілля - властивість пручатися проникненню в них іншого, більш твердого тіла. Твердість вугілля, оцінювана в порівнянні з еталонами шкали Мооса, змінюється від 2 до 5. Самі слабкі - бурі вугілля, самі тверді - антрацити. Міцність вугілля - спроможність пручатися руйнації. Міцність гірничих порід оцінюють по шкалі М. М. Протодияконова. Коефіцієнт міцності вугілля відповідає 2-4. Тривкість вугілля - опір руйнації під дією внутрішніх напруг при впливі зовнішніх механічних сил, що характеризується тимчасовим опором стиску Тендітність вугілля - спроможність руйнуватися при зовнішньому впливі сил без помітних пластичних деформацій. Її визначають іспитом проби вугілля в барабані. Максимальною тендітністю володіють коксівне вугілля. На вуглезбагачувальних фабриках роздрібнення застосовують разом із грохоченням для підготовки вугілля до збагачення і як самостійну операцію. Розрізняють три види роздрібнення: 1) Самостійне - продукти роздрібнення є кінцевими (товарними) і не піддаються подальшій обробці; 2) Підготовче - для підготування вугілля до збагачення; 3) Виборче - для збагачення по тривкості, коли один із компонентів матеріалу відрізняється незначною тривкістю і руйнується ефективніше іншого. Стадією роздрібнення називають частину загального процесу роздрібнення, здійснювану в одній дробильній машині. У залежності від верхньої межі крупності дробленого продукту умовно розрізняють три стадії роздрібнення і здрібнювання: значне - до 100-300 мм; середнє - до 25-100 мм; дрібне - до 3 - 25 мм; здрібнювання - менше 3 мм. Ступенем роздрібнення i називають відношення максимального розміру

Для вугілля використовують в основному чотири методи роздрібнення або їх комбінації: роздавлювання (рис. 14-4, а) - для значного і середнього роздрібнення твердого вугілля і порід; розколювання (рис. 14-4, б) - у більшості випадків для значного роздрібнення тендітних рогів із метою одержання меншого виходу дрібниці; удар (рис. 14-4, в) - для дрібного роздрібнення вугілля і промпродукту. При цьому методі роздрібнення одержують великий вихід дрібниці; стирання (рис. 14-4, г) - для здрібнювання.

Рис. 14‑4 – Методи руйнації вугілля. Схеми роздрібнення передбачають роздрібнення вугілля у відкритому і замкнутому циклах.

При відкритому циклі вугілля пропускають через дробарку тільки один раз. Дроблений продукт звичайно містить шматки більше заданого розміру. При замкнутому циклі дроблений продукт надходить на просівання для відділення дрібного класу. Недодроблений продукт повертають у ту ж дробарку. Роздрібнення в замкнутому циклі забезпечує одержання шматків рівномірної крупності. Продукт, що надходить на повторне роздрібнення, називають циркулюючим навантаженням. Класифікація дробарок Машини, за допомогою яких дроблять матеріал, називають дробарками. По конструкції й основному засобі роздрібнення дробарки класифікують на такі типи: щокові, що працюють за принципом роздавлювання, розколювання і зламу. Матеріал руйнується між двома поверхнями, одна з яких нерухома; конусні, що працюють за принципом роздавлювання і зламу. Матеріал руйнується між двох конусних поверхонь, одна з яких нерухома; валкові (зубцюваті), що працюють за принципом розколювання. Матеріал руйнується між двома обертовими назустріч валеннями; барабанні, працюючі за принципом удару. Матеріал руйнується при вільному падінні й ударі об корпус обертового барабана; молоткові і роторні, що працюють за принципом удару швидко обертових біл по матеріалу. Щокові дробарки застосовують для роздрібнення гірничої маси, що містить крупнокускову породу середньої і великої тривкості. Конструкції дробарок відрізняються характером прямування рухливої щоки, засобом її кріплення і механізмом приводу. Конусні дробарки застосовують для роздрібнення гірничої маси і міцної породи. Розвантажувальний отвір має кільцевиглядну форму, що утвориться продукт падає униз під дробарку. Ширину розвантажувального отвору регулюють підняттям або опусканням конуса, що дробить. Найбільше поширення одержали зубцюваті двовалкові дробарки типу ДДЗ. Їх використовують для значного і середнього роздрібнення гірничої маси з коефіцієнтом міцності по М. М. Протодияконову f ≤ 4…6. Принцип дії дробарки полягає в тому, що два валка з зубцюватими бандажами, обертаючись назустріч друг другу, захоплюють вугілля і розколюють його зубами. Устрій, що амортизує, дозволяє регулювати відстань між валками (від 50 до 150 мм) для одержання необхідної крупності дробленого матеріалу. Ступінь роздрібнення в зубцюватих валкових дробарках i = 4—6. Дробарки молоткові і роторні можна класифікувати: на одно- і двороторні; на реверсивні і нереверсивні; із колосниковими гратами і без них; із нерухомими і рухливими плитами.

Молоткові дробарки застосовуються для дрібного роздрібнення промпродукту і рідше для значного роздрібнення гірничої маси; роторні - для роздрібнення твердих порід. Елементами молоткових і, що дроблять, роторних дробарок є обертові біли (молотки). У молоткових дробарках біли (молотки) закріплені на дисках обертового ротора шарнірно, а в роторних - жорстко. Роторні дробарки по конструкції відрізняються від молоткових дробарок. Замість комплектного набору молотків у ряду встановлюють один масивний молоток на всю довжину ротора. Для додроблення матеріалу до необхідної крупності служать відбійні плити, що вільно підвішені на осях і мають пружинні амортизатори. Барабанні дробарки застосовують для видалення з гірничої маси крупнокускової породи й інших сторонніх предметів. Принцип дії дробарки заснований на використанні ефекту виборчого роздрібнення, тобто більш швидкої руйнації вугілля, чим породи, при вільному падінні й ударі шматків об решета дробарки.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 230; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.118.198 (0.016 с.) |

, %, грохоту називають відношення маси

, %, грохоту називають відношення маси  , т, підгратного продукту, отриманого при просіванні, до його маси

, т, підгратного продукту, отриманого при просіванні, до його маси  , т, у вихідному живленні:

, т, у вихідному живленні: або

або

– вихід підгратного продукту, %;

– вихід підгратного продукту, %; . Для вугілля

. Для вугілля  часток у вихідному живленні до максимального розміру

часток у вихідному живленні до максимального розміру  часток дробленого продукту:

часток дробленого продукту: