Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 6. Обработка металлов резанием

Для обеспечения установленной чертежом точности размеров и шероховатости поверхности большинство деталей машин и механизмов обрабатывают на станках снятием стружки. Стружку снимают с заготовок различными лезвийными и абразивными инструментами. У первых имеются специально заточенные режущие кромки (резцы, сверла и др.), у вторых – множество твердых зерен с острыми гранями и углами на поверхности и в толще этих инструментов. Кроме того, припуск с заготовок в ряде случаев снимают эрозионным воздействием электрических разрядов, химико-механическим способом, плазменной струей.

Для получения поверхности заданной формы заготовки и инструменты закрепляют на металло-обрабатывающих станках, рабочие органы которых сообщают им движения нужной траектории с установленной скоростью и силой. Движения исполнительных органов станков делят на рабочие и вспомогательные. Рабочими называют движения, при которых с заготовки снимается стружка; вспомогательными – движения, при которых с заготовки стружка не снимается (отвод и подвод инструмента и др.). Рабочее движение можно разложить на главное движение и движение подачи. Главным называют движение, скорость которого является наибольшей. Снятие стружки на большинстве станков осуществляется лишь при сочетании главного движения и движения подачи. На рисунке 55 приведены различные способы обработки резанием (стрелками указано направление главного движения V ® и направление движения подачи S ®). При точении (рисунок 55, а) заготовке сообщается вращательное главное движение, а инструментам (резцам) – движение подачи. У некоторых станков (например, токарных автоматах продольно-фасонного точения) движения подачи имеет заготовка. При фрезеровании (рисунок 55, б) главное движение сообщается инструменту (фрезе), а движение подачи – заготовке. При сверлении (рисунок 55, в) как главное движение, так и движение подачи обычно сообщаются инструменту, однако в специальных станках это может не соблюдаться. При строгании на продольно-строгальных станках главное движение сообщается заготовке (рисунок 55, г), а движение подачи – инструменту (резцу). При строгании на поперечно-строгальных станках и обработке заготовок на долбежных станках главное движение сообщается инструменту (резцу), а движение подачи – заготовке или резцу. При протягивании (рисунок 55, д) главное движение (прямолинейное) сообщается инструменту (протяжке), а подача sz определяется разностью высот каждых двух смежных зубьев протяжки; движения подачи по этой схеме нет, оно заложено в конструкции протяжки. При круглом и плоском шлифовании (рисунок 55, е, ж) главное движение всегда вращательное; оно выполняется инструментом (шлифовальным кругом). При круглом шлифовании заготовка вращается, чем обеспечивается окружная подача. Однако круг в ряде случаев не перекрывает всей длины заготовки, поэтому нужна еще и продольная подача, которая выполняется заготовкой или кругом. При плоском шлифовании (рисунок 55, ж) продольную подачу имеет чаще всего заготовка, а поперечную – круг или заготовка.

Заметим, что в рассмотренных основных видах обработки металлов резанием подача происходит непрерывно, за исключением подачи при строгании, протягивании и поперечной подачи при плоском шлифовании, выполняемой прерывисто.

Рассмотренные понятия главного движения и движения подачи не могут быть распространены на некоторые виды обработки (электрическими разрядами, ультразвуком и др.). Для получения деталей с размерами высокой точности применяют отделочно-доводочные операции: тонкое (алмазное) точение, хонингование, суперфиниширование, притирку.

Тема 6.1 ЭЛЕМЕНТЫ РЕЗАНИЯ

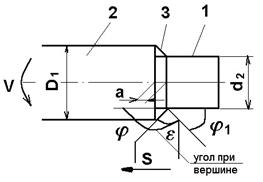

На примере обтачивания вала рассмотрим основные особенности резания (рисунок 56).

Углы резания выбираются в зависимости от свойств обрабатываемого материала.

Материалы для инструмента

1) Быстрорежущие Ø кобальтовые быстрорежущие стали Р9К10, Р9К5 применяются для чистовой обработки высокопрочных, титановых сплавов при работе без ударов и вибраций; Ø ванадиевые быстрорежущие стали Р9Ф5, Р14Ф4 применяются для чистовой обработки, менее прочны; Ø сложнолегированные быстрорежущие стали Р12Ф2К8М, Р6Ф2К8М3, Р10К5Ф5, Р9Ф2К10 рекомендуются к применению для нагруженного инструмента высокой производительности при обработке жаропрочных, нержавеющих и других специальных сталей; Ø вольфрамомолибденовые быстрорежущие стали Р6М5, Р6М5К5, Р9М4К6 изготавливаются инструменты всех видов (воспринимают любые виды горячей деформации) (поковки, прокат и т.д.). 2) Металлокерамические твердые сплавы Ø группа ВК (ВК2; ВК4; ВК8) - для обработки хрупких материалов, пластмасс, а также нержавеющих жаропрочных, титановых и других специальных сталей; Ø группа ТК (Т5К10; Т15К6; Т30К4) – для обработки высокопрочных, закаленных; Ø группа ТТК (ТТ7К12; ТТ20К4; ТТ32К8 ® карбид титана и тантала 32% + 8% кобальта, остальное карбид вольфрама) – для особо тяжелых условий работы при наличии нагрузок на инструмент. Алмазный инструмент применяется для тонкого точения.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 505; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.183.172 (0.006 с.) |

Обрабатываемые поверхности могут быть плоскими, цилиндрическими (у геометрических тел вращения), коническими (с прямолинейной образу-ющей), фасонными (с криволинейной образующей) или сложной криволинейной формы (поверхности зубьев зубчатых колес, кулачков, резьбы).

Обрабатываемые поверхности могут быть плоскими, цилиндрическими (у геометрических тел вращения), коническими (с прямолинейной образу-ющей), фасонными (с криволинейной образующей) или сложной криволинейной формы (поверхности зубьев зубчатых колес, кулачков, резьбы). Рисунок 56

Рисунок 56

;

подача S – перемещение резца за один оборот, мм/об;

j - главный угол в плане (рисунок 57);

j1 - вспомогательный угол;

;

подача S – перемещение резца за один оборот, мм/об;

j - главный угол в плане (рисунок 57);

j1 - вспомогательный угол;

g - передний угол;

a - задний угол;

b - угол заострения.

g - передний угол;

a - задний угол;

b - угол заострения.