Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический расчет привода и выбор электродвигателя. Эскиз электродвигателя.Стр 1 из 6Следующая ⇒

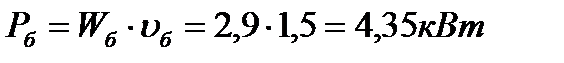

Мощность на барабане конвейера Р4

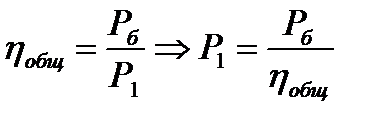

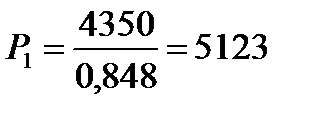

Мощность на первом валу (на валу электродвигателя):

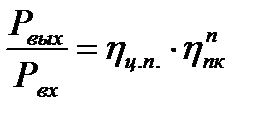

hц.п . = 0,92; hз.п . = 0,97; hм = 0,98;

Мощность на втором валу

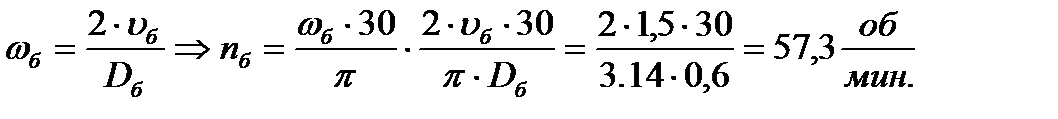

P2 =5123·0,92·0,99= 4666 Вт Частота вращения первого вала (ориентировочно) а) Частота вращения вала барабана из скорости движения ленты:

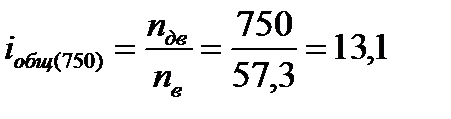

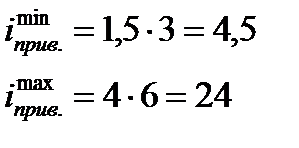

б) Промышленность выпускает эл.двигатели со следующими частотами: 750; 1000; 1500; 3000. в) Ориентировочно в зависимости от частоты вращения ротора определим отношение привода с одной стороны:

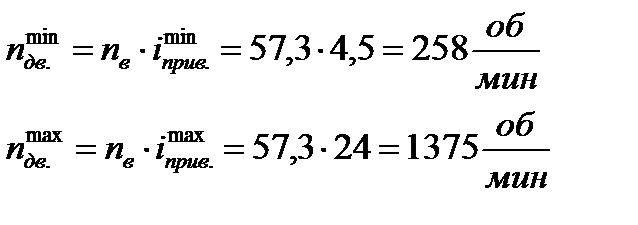

Частота вращения ротора двигателя и передаточное отношение привода:

По мощности P1=5123 Вт и ориентировочным оборотам nдв=1000 об/мин выбираем двигатель типа 4А132S6 мощностью 5,5 кВт, частота вращения вала под нагрузкой nдв. =965 об/мин (по паспортным данным).

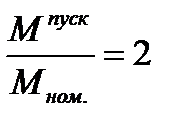

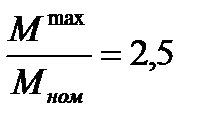

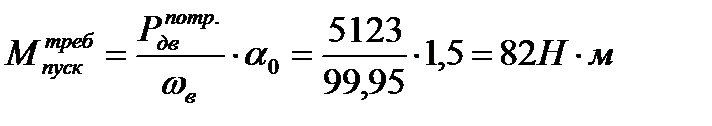

Проверка двигателя на перегрузку по пусковому М: а) Номинальный пусковой момент выбранного двигателя:

б) Требуемый пусковой момент выбранного двигателя по потребляемой мощности:

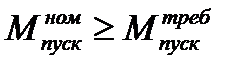

Фактическое передаточное отношение привода; разбивка передаточного отношения по ступеням:

Частота вращения первого вала редуктора:

Крутящие моменты, передаваемые валами P=T·ω

Результаты кинематического расчета привода Таблица 1 – Основные параметры

Рисунок 1 – Эскиз электродвигателя 4А132S6

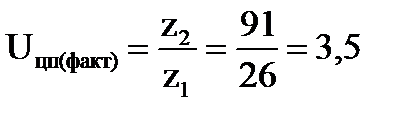

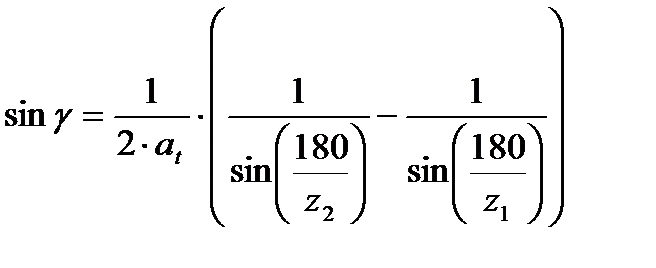

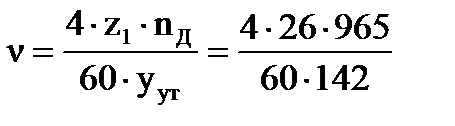

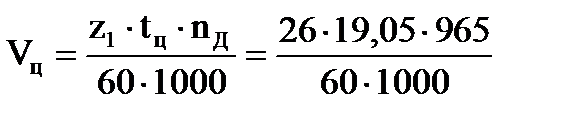

2. Расчет гибкой (цепной) передачи Данные к расчету МкрД=47,7 Н·м РД=5123Вт nД=965 об/мин Uцп = 3,49 Цепная передача установлена на входе. Принимаем для расчетов приводную втулочно-роликовую цепь, однорядную. 1. По известному передаточному числу Uцп = 3,49 определяем число зубьев ведущей звездочки по выражению: z1 = 29- Uцп = 29-3,49 = 25,51 ≈26 2. Определяем число зубьев ведомой звездочки: z2 = z1 · Uцп = 26·3,49 = 91 3. Уточняем передаточное число цепной передачи:

4. Определяем отклонение Uцп(факт) от начального:

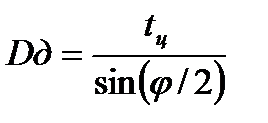

5. Определяем ориентировочный шаг цепи:

5.1. МкрД = 47,7 Н·м (где установлена ведущая звездочка) 5.2. z1 = 26 5.3. zряд = 1 –рядность цепи

5.4. kэ – коэффициент учитывающий условия эксплуатации цепи kэ = kД· kа· kн· kрег· kсм· kп· kнр 1) kД - коэффициент учитывающий динамичность нагрузки; kД = 1,1 т.к. нагрузки имеют умеренно-неравномерный характер; 2)kа - коэффициент учитывающий межосевое расстояние цепной передачи kа = 1 при а = (30…50)tц; [1] c.33 3)kн - коэффициент учитывающий наклон передачи к горизонту kн = 1 т.к. <β = 50º < 60º; 4)kрег - коэффициент учитывающий способ регулирования натяжения цепи kрег = 1,25 т.к. натяжение регулируемое; 5)kсм - коэффициент учитывающий способ смазки и защиты цепи от загрязнения kсм = 1,3 (в масляной ванне) т.к. цепная передача на входе; 6)kпер - коэффициент учитывающий периодичность работы или сменность работы kпер = 1,25 при двухсменной работе; 7)kнр - коэффициент учитывающий неравномерность нагрузки среди рядов многорядной цепи kнр = 1 при однорядной цепи; 5.4.1.

[P] – допускаемое базовое удельное давление в шарнире цепи в зависимости от шага цепи и частоты вращения ведущей звездочки. [PF] – выбирается по частоте вращения ведущей звездочки при всех шагах цепи, встречающихся в таблице [2]; [4] при z1 = 26. Таблица – 3 nД = 965 об/мин

kэ = 1,1·1·1·1,25·1,3·1,25·1 = 2,23

Выбираем и принимаем цепь для дальнейшего проверочного расчета и ее установки на проектируемый привод. Принимаем tц = 19,05 мм 5.5. Проверка выборочного шага цепи: Таблица 4

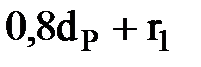

Геометрический расчет звездочек Таблица 5

Фрагмент ведомой звездочки представлен на рисунке 2.

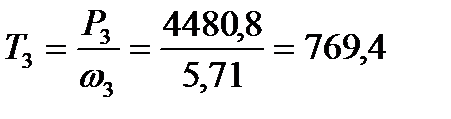

Рисунок 2 – Фрагмент ведомой звездочки 3. Расчет цилиндрической зубчатой передачи Данные к расчету Т2 =163 Н∙м Т3 =769,4 Н∙м n2=275,71 об/мин n3=55,14 об/мин

Схема зубчатой передачи

Рисунок 3 – Зубчатая передача

В зоне контакта образуется контактное напряжение, а в основании зуба возникают напряжения изгиба Выбор материала Материал шестерни Сталь 40Х Материал колеса Сталь 40

Таблица 7 – Основные сведения о материалах.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 462; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.0.25 (0.042 с.) |

м/с, Wб=2,9 кН;

м/с, Wб=2,9 кН;

,

, =0,92·0,97·0,993·0,98=0,848,

=0,92·0,97·0,993·0,98=0,848, Вт

Вт =0,99.

=0,99. ,

,  ,

,

,

,

;

;  .

. рад/с

рад/с

;

;

Н∙м;

Н∙м; Н∙м.

Н∙м.

- среднее удельное давление в шарнире цепи

- среднее удельное давление в шарнире цепи

Округлим до четного числа yут

Округлим до четного числа yут

[ν] = 50 при tц = 19,05

[ν] = 50 при tц = 19,05

Смазка цепи может быть капельной т.к. скорость Vц < 7 м/с

Смазка цепи может быть капельной т.к. скорость Vц < 7 м/с

[PF] = 13,0 при tц = 19,05, z1 = 26

[PF] = 13,0 при tц = 19,05, z1 = 26

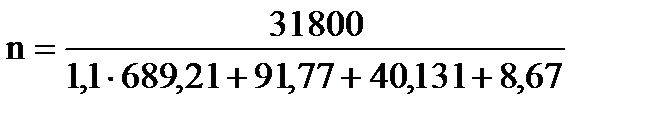

а) kд = 1,1;

б) Ft = 689,21 H;

в) FV – усилие от центробежных сил FV = q·V2ц = 1,9·6,952 (Н);

г) Ff – усилие от провисания цепи Ff = q·a·g·kf ·cosβ = =1,9·0,762·9,8·4·cos50 (Н)

kf = 4 при <β <50º

д) Fуд – усилие от удар цепи Fуд = 13·10-7·nД·t3ц·zряд =

= 13·10-7·965·19,053·1 (Н)

а) kд = 1,1;

б) Ft = 689,21 H;

в) FV – усилие от центробежных сил FV = q·V2ц = 1,9·6,952 (Н);

г) Ff – усилие от провисания цепи Ff = q·a·g·kf ·cosβ = =1,9·0,762·9,8·4·cos50 (Н)

kf = 4 при <β <50º

д) Fуд – усилие от удар цепи Fуд = 13·10-7·nД·t3ц·zряд =

= 13·10-7·965·19,053·1 (Н)

[n]min = 20…40 при Qраз = 31800 [2];[4];[5].

[n]min = 20…40 при Qраз = 31800 [2];[4];[5].