Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правка листового и пруткового материалов

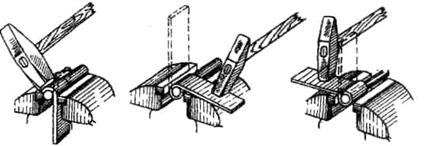

Значительные трудности имеют место при правке листового материала, особенно в тех случаях, когда выпуклости расположены в различных местах листа. При нанесении ударов по выпуклостям они могут ещё больше увеличиться на тех местах, где лист тоньше. Обеспечить ровность поверхности можно только в тех случаях, когда удары наносятся в местах, расположенных около выпуклостей. Для ограничения зоны ударов выпуклости обводят мелом. Удары располагают на участках, соседних с выпуклостью (рис. 39). По мере приближения к границе выпуклости сила ударов должна уменьшаться, а их частота увеличиваться. Выпуклости, расположенные рядом, сначала сводят в одну общую путем нанесения ударов между ними, а затем правят, как указано выше. После этого лист переворачивают и производят правку окончательно легкими ударами молотка.

Рис. 39. Порядок нанесения ударов при правке листового материала

Прутковый материал небольшого сечения правят на плите с поворотом вокруг оси и располагая удары на выпуклостях. Во избежание вмятин удары должны быть частыми и несильными. Контроль правки можно вести «на просвет», укладывая заготовку на плиту. Прутковый материал большого сечения легко поддается правке в нагретом состоянии. Кроме ручной правки молотком, которая является весьма трудоемкой операцией, существует и правка с помощью валков. На трех валках с ручным приводом правятся листы толщиной до 3 мм. Правка может производиться и на листоправильных станках с механическим приводом, которые имеют большое количество роликов, благодаря чему достигается высокое качество правки.

Гибка

Гибке могут подвергаться листовые, полосовые, круглые материалы и трубы. Она может производиться с закреплением в тисках или с применением гибочных приспособлений: пресса винтового или гидравлического, гибочных штампов, трубогибочного станка. В результате гибки прямая заготовка приобретает изогнутую форму заданного профиля. Гибку небольших заготовок производят в тисках с накладными губками при помощи молотка и различного рода гибочных оправок и шаблонов. Примером наиболее характерных работ может служить гибка полосового и пруткового материалов под углом и по радиусу различной кривизны.

При гибке под прямым углом заготовку укрепляют в тисках между накладными губками и гибочной оправкой с заданным переходным радиусом (рис. 40). Ударами молотка по заготовке ее загиб производят так, чтобы она плотно облегала поверхность гибочной оправки. Аналогичным образом производят двойной или тройной загиб заготовки. Перед гибкой места загибов размечают и заготовку устанавливают в тисках по разметке. Важным при гибке является предварительный расчёт размера заготовки. При изгибании слой металла по выпуклой стороне растягивается, а по вогнутой – сжимается. Поэтому, как правило, расчёт длины заготовки ведут по средней линии её толщины, отдельно по каждому участку профиля с последующим суммированием их.

Рис. 40. Гибка в тисках

При необходимости загнуть заготовку под прямым углом без переходного радиуса используют накладные угольники, имеющие острый прямой угол (рис. 41) или соответствующие гибочные оправки.

Рис. 41. Гибка под прямым углом без переходного радиуса: 1 – накладной угольник; 2 – заготовка; 3 – гибочные оправки

Расчёт длины в этом случае следует вести с учётом припуска на загиб по прямому углу без переходного радиуса. К общей длине заготовки необходимо прибавить 0,5-0,8 толщины материала заготовки в 1 мм на каждый загиб. Длину рассчитывают не по средней линии, а по внутреннему периметру прямого угла (рис. 42).

Рис. 42. Пример расчёта длины заготовки Изгибание полосового или пруткового материала по радиусу выполняют на цилиндрических гибочных оправках. Характерным примером работ может служить изготовление шарнирной петли (рис. 43).

Рис. 43. Приёмы изготовления шарнирной петли

Сначала на оправке производят свободный загиб заготовки, примерно наполовину окружности, затем осуществляют перезажим заготовки в новом положении и продолжают её загибание на полную окружность. Наконец, при третьем приёме планку изгибают по оси симметрии шарнирной петли. Чтобы изогнуть деталь с помощью гибочного штампа, необходимо смазать маслом ручки матрицы и пуансона. Заготовку нужно положить так, чтобы совпадали оси заготовки и матрицы.

Трубы диаметром до 20 мм при радиусе изгиба не менее 50 мм можно гнуть в холодном состоянии без наполнителя. Труба вставляется в приспособление между роликами так, чтобы конец ее вошел в скобу. Нажимая на рычаг подвижного ролика, изгибают трубу до заданного угла. В холодном состоянии с наполнителем производится гибка только медных или латунных труб. Чтобы изогнуть стальную трубу с наполнителем, необходимо отжечь ее при 600-700 °С. Затем один конец трубы закрывается пробкой, через другой конец труба заполняется расплавленной канифолью. После затвердения канифоли труба изгибается в приспособлении. Затем канифоль выплавляется газовой или паяльной лампой.

Разрезание металлов При разрезании основная цель - разделение металлов на части для получения необходимых размеров заготовки. Разрезание может выполняться машинным или ручным способом. Разрезание машинным способом производится на механических ножовках ножовочными полотнами и дисковыми пилами. При ручном разрезании применяются ручные ножовки, рычажные и ручные ножницы, острогубцы и др. Ручной способ разрезания наиболее распространен в слесарном деле.

Разрезание ножовкой

Для разрезания металла различной формы применяются ножовки. Ручная ножовка (рис. 44) состоит из двух основных частей: станка (рамки) 2, в котором укрепляется ножовочное полотно 5, имеющее с одной стороны режущие зубцы. Станок ножовки может быть раздвижным и цельным. Раздвижной станок более универсален. Он даёт возможность устанавливать в него полотна различной длины. С одной стороны станка располагается неподвижная серьга 4, с другой стороны находится квадратное отверстие, в котором перемещается натяжная серьга 6 с барашком 1, которым натягивается ножовочное полотно. По краям полотна располагаются два отверстия. С помощью этих отверстий и шпилек полотно крепится в серьгах станка.

Рис. 44. Ручная ножовка: 1 – барашек; 2 – станок (рамка); 3 – ручка; 4 – неподвижная серьга; 5 – ножовочное полотно; 6 – натяжная серьга

Режущей частью ножовки является ножовочное полотно, изготавливаемое из инструментальной стали У10А-У12А, или из быстрорежущей стали Р9, Р18, или из мягкой стали (с содержанием углерода 0,1-0,2%) с последующей цементацией зубьев. Зубья ножовочных полотен после цементации или без нее закаливаются с последующим отпуском, чтобы снять закалочные напряжения. Зубья ножовочного полотна изготавливаются наклонными. Благодаря наклону образуются передние (0-12°) и задние углы (30-35°), угол заострения составляет 50-60°. Ножовочное полотно вставляют в рамку так, чтобы зубья были направлены от ручки 3. Натягивают полотно не слишком туго, но и не слабо. Перетянутое полотно напряжено и может сломаться от малейшего перекоса или движения вбок. Слабо натянутое полотно при работе изгибается и тоже может ломаться. Чтобы полотно при резании не заедало в металле, зубья его разводят в обе стороны, чтобы ширина разреза была больше толщины полотна ножовки. Разводка может быть: - простая - при крупном шаге, когда два соседних зуба разводятся в разные стороны на 0,25-0,6 мм; - волнистая (гофрированная) - при малом шаге зубьев, когда 2-3 соседних зуба отводят влево, а следующие 2-3 зуба - вправо (гофры при волнистом разводе образуются от того, что вместе с отгибаемыми зубьями захватывают немного металла у их основания);

- при среднем шаге один зуб отводят влево, второй - вправо, а третий не разводится. Шаг зубьев может быть 1, 1,5 и 2 мм; измеряется количеством зубьев на длине 25 мм и может колебаться от 14 до 32 зубьев. Полотна со средним шагом применяются для обработки твёрдых материалов (сталь и чугун), с крупным шагом – для мягких материалов. Для разрезания заготовок малого сечения употребляются полотна с мелким шагом. Длина ножовочного полотна (расстояние между отверстиями) для ручных ножовок составляет от 150 до 400 мм. В слесарном деле употребляются полотна длиной 250-350 мм. Ширина ножовочного полотна - от 10 до 25 мм, толщина - от 0,6 до 1,25 мм. Во время работы ножовку удерживают правой рукой за ручку, а левой рукой поддерживают противоположный конец станка. Ножовку при разрезании перемещают в горизонтальном положении (рис. 45): с нажимом - вперед и без нажима - назад. Нажим производят двумя руками, при этом приблизительно 2/3 усилия нажима должно приходиться на левую руку. Чем тверже материал, тем больше должен быть нажим.

Рис. 45. Разрезание ножовкой

При работе старыми, частично изношенными ножовками усилие нажима должно быть больше, чем при работе новыми. Работать ножовкой необходимо плавно, без рывков. Величина размаха должна быть не менее 2/3 общей длины полотна. Средний темп работы при разрезании – 40-50 двойных движений в минуту. Перед работой необходимо осмотреть ножовочное полотно, проверить его установку относительно направления зубов, а также степень натяжения полотна. Если хотя бы один из зубов полотна сломан, его следует удалить на шлифовальном круге. Также необходимо сточить или обнизить по высоте 2-3 зуба, следующих за сломанным. В начале разрезания необходимо придать ножовке хорошее направление. Для этого большой палец левой руки прикладывают к заготовке возле линии разметки и, опираясь на него полотном, делают неглубокий надрез. Надрез делают короткими движениями частью полотна, длиной 60-70 мм, расположенной вблизи ручки. Если это осуществить трудно, вместо надреза делают неглубокий пропил острым ребром трехгранного напильника. Когда надрез (пропил) сделан, работу ножовкой ведут двумя руками. Для плавного резания необходимо, чтобы в работе одновременно участвовало не менее трех зубов полотна. Это также предохраняет зубцы полотна от поломки.

В конце разрезания, при последних движениях ножовки, усилие нажима и скорость движения нужно уменьшать. Несоблюдение этого правила обычно приводит к поломке зубов. Если во время работы полотно уходит от заданного направления, резание необходимо прекратить и начать снова с другой стороны заготовки, не пытаясь исправить полученный перекос. Разрез может уходить в сторону, когда полотно плохо натянуто, из-за одностороннего развода зубов полотна, а также из-за неуверенных и «нетвердых» движений рабочего во время работы. При невысоких требованиях к качеству реза, а также для сокращения времени разрезание можно вести не до конца и затем сломать заготовку в тисках руками или молотком. Для этого разрез делают с двух или нескольких сторон заготовки, не доходя до ее центра. При одностороннем надрезе ломать заготовку не рекомендуется. При резке труб необходимо подобрать ножовочное полотно с мелкими зубьями и при работе очень легко нажимать на ножовку. В месте реза с помощью кругового шаблона наносят круговую риску. По мере углубления ножовки необходимо слегка наклонять ее к себе. Затем, когда ножовка начинает как бы застревать в пропиле, ее необходимо вынуть из пропила, повернуть трубу на 45-90° от себя и продолжить работу. При резке труб применяют и специальные труборезы. Полосовой материал, как правило, режут по узкой стороне полосы, так как в этом случае больше удельное давление и, следовательно, резка протекает значительно быстрее. При этом нужно, чтобы в соприкосновении с металлом находилось не менее 2,5 зубьев ножовочного полотна. При меньшей длине реза зубья ножовки будут ударять по ее ребру и могут сломаться. Если разрезы длинные, удобно повернуть на 90° полотно в станке ножовки и в таком положении работать (рис. 46).

Рис. 46. Разрезание

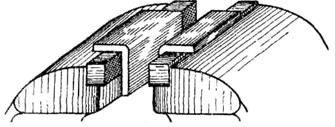

Тонкие металлические листы для резки зажимают между деревянными прокладками по одному или по нескольку штук и разрезают листы вместе с прокладками (рис. 47).

Рис. 47. Разрезание тонкого листового материала

Разрезание ножницами Для разрезания проволоки и тонкого листового металла применяются острогубцы (кусачки) и ножницы. Острогубцы (рис. 48) предназначены для разрезания стальной проволоки диаметром до 3 мм. Проволоку закладывают между губками острогубцев и нажимом руки на их рычаги «откусывают».

Рис. 48. Острогубцы

Тонкую листовую сталь толщиной до 0,7 мм разрезают ручными ножницами (рис. 48, а).

Рис. 48. Ручные и рычажные ножницы

Изготавливаются ножницы из стали У7А и У8А. Боковые поверхности губок закалены, остро заточены и прошлифованы. Длина ручных ножниц составляет 200-300 мм, а длина режущей части – 50-100 мм. При разрезании листовой материал закладывают между разведёнными лезвиями ножниц, а пальцами и ладонью правой руки нажимают на их ручки. Не следует сильно разводить лезвия, в этом случае металл резаться не будет, а будет выталкиваться из ножниц. При разрезании надо следить, чтобы лезвия ножниц все время перемещались по разметочной линии.

Для разрезания листового материала большей толщины прибегают к стуловым или рычажным ножницам. Лучшими для этой цели являются рычажные ножницы (рис. 48, б), они дают возможность разрезать стальные листы толщиной до 3 мм. Заготовку укрепляют на столе ножниц и к плоскости стола прикрепляют винтами так, чтобы разметочная линия располагалась в плоскости перемещения верхнего подвижного ножа. Перемещением рычага-рукоятки вниз разрезают материал. Заточка лезвий должна производиться так, чтобы обеспечивались соответствующие углы, а режущие кромки должны быть всегда остро заточены. Угол заострения режущих лезвий должен быть в пределах 75-85°. Если он будет меньше, то лезвия быстро тупятся и выкрашиваются, а при большей величине угла резать труднее.

Разрезание обсверливанием

К этому методу разрезания прибегают, когда резание ножовкой длительно или ее применение по тем или иным соображениям неудобно. Этот метод может быть особенно полезен при разделении заготовки на части по фасонной кривой, а также при обработке заготовки по замкнутому профилю. Пример разрезания обсверливанием показан на рис. 49. Параллельно основной разметочной линии проводят линию «реза» на расстоянии немногим больше половины диаметра сверла (0,2-0,3 мм от края просверленного отверстия до линии разметки), взятого для обсверливания. По линии «реза» на расстоянии друг от друга размечают центры отверстий и накернивают их.

Рис. 49. Разрезание обсверливанием

Между отверстиями должна оставаться перемычка шириной 0,2-0,3 мм. Согласно этим центрам сверлят ряд отверстий. Затем на плите зубилом или просечкой срубают перемычки между отверстиями. Полученную после разрезания заготовку правят и опиливают по основной разметочной линии. Для сокращения времени опиливания сверло для обсверливания выбирают по возможности меньшего диаметра. Оставшиеся после разрезания более мелкие перемычки легче удалить напильником. Для механизации процесса резки применяются приводные ножовки, прессы, дисковые фрезы; электрические эксцентриковые и параллельные (гильотинные) ножницы.

Опиливание Опиливание - процесс обработки металлов напильником. Этот процесс применяется для получистовой обработки деталей как наиболее распространенный вид слесарных работ. Опиливание дает возможность снимать припуски (слои металла) на обработку до 1 мм, обеспечивая точность обработки до 0,01 мм. Опиливание обычно производится после рубки и резки ножовкой, а также при пригонке деталей во время сборки различных узлов. Для предохранения себя и окружающих от несчастных случаев слесарь должен соблюдать правила техники безопасности. При опиливании ранения могут быть вызваны острыми краями опиливаемой заготовки, хвостовиком напильника при соскакивании с него ручки. Последняя должна быть прочно насажена; запрещается пользоваться напильниками с расколотыми ручками и без них. На рис. 50, а показано, как правильно насадить ручку на напильник, но нельзя пользоваться приемом, показанным на рис. 50, б.

а) б)

Рис. 50. Насаживание рукоятки на напильник: а – правильно, б - неверно

Не следует удалять металлическую стружку с поверхности изделия руками или сдувать. Стружка может попасть в кожный покров рук или в глаза. Во время опиливания нельзя поджимать пальцы левой руки под напильник. При обратном его ходе возможно ранение руки об острые края заготовки или губки тисков.

Напильники

Напильник (рис. 51) представляет собой режущий инструмент в виде стального закаленного бруска, на поверхности которого имеется специальная насечка, образующая на нем режущие зубцы. При движении напильника по обрабатываемой поверхности его зубцы снимают металлическую стружку.

Рис. 51. Напильник

Напильники изготавливаются из твердой углеродистой инструментальной стали У11А-У13А с содержанием углерода 1,1-1,3% или хромистой стали ШХ5, ШХ9, ШХ15. На гранях и ребрах напильника насечены зубцы. Один конец напильника (хвостовик) оттягивается и делается остроконечным, чтобы на него можно было крепко насадить деревянную ручку. По числу зубьев на 1 пог. см длины напильники подразделяются следующим образом: - брусовки (очень крупная насечка – 4-5 зубьев/см). - драчёвые (крупная насечка – 6-10 зубьев/см длины). Применяются для грубого чернового опиливания. - личные (средняя насечка – 12-24 зуба/см длины). Применяются для чистового опиливания заготовок. - бархатные (мелкая и очень мелкая насечка – 24-48 зубьев/см длины). Применяются для подгонки деталей и отделки, доводки и шлифования поверхностей. По характеру насечка подразделяется на: - простую (одинарную) (рис. 52, а). Применяется для цветных металлов; - перекрёстную (двойную) (рис. 52, б) – для стали, чугуна и бронзы; - фрезерованную (дуговую) – для цветных металлов и дерева; - рашпильную (точечную) – для дерева, кожи, резины. Рашпиль имеет насечку в виде маленьких заусенцев, расположенных отдельно друг от друга. По-видимому, это самый древний вариант напильника. Его несложно изготовить в кустарных условиях, используя небольшое 3-гранное зубило.

а) б)

Рис. 52. Виды насечек напильников: а – одинарная; б – перекрёстная (двойная) Одинарной насечкой срезают стружку по всей ширине зуба, что требует большого усилия. Напильники с такой насечкой применяют для обработки мягких металлов (латуни, алюминия и др.). Наиболее часто используются напильники с двойной насечкой. Одна называется основной, а другая – вспомогательной. Первая насечка направлена слева-вверх-направо, вторая – слева-вниз-направо. Основная насечка образует на напильнике широкие зубцы, как при одинарной насечке, а вспомогательная делит эти зубцы на более мелкие. Напильники с двойной насечкой срезают мелкую стружку, чем облегчается процесс резания. Их применяют для обработки чугуна и стали. Для повышения производительности и увеличения стойкости зубцов насечки располагают под различными углами наклона. Стандартные напильники имеют углы наклона: для вспомогательной (нижней) насечки 45°, для основной (верхней) 25°. Основная и вспомогательная насечки имеют также различное расстояние между соседними зубцами (шаг насечки). Вспомогательная насечка имеет несколько больший шаг, чем основная. Если шаги обеих насечек сделать одинаковыми, то зубцы будут располагаться по прямым линиям, параллельным оси напильника, и при опиливании таким напильником на обрабатываемой поверхности будут оставаться глубокие борозды. При разных шагах насечек зубцы находятся на прямых, расположенных под углом к оси напильника. При движении напильника вдоль его оси зубцы перекрывают друг друга, способствуя получению более чистой поверхности. Плоские тупоносые напильники на рабочих гранях имеют двойную насечку, а на рёбрах: с одной стороны – наклонную одинарную, с другой – насечка отсутствует. Это делает напильник удобным для опиливания прямых и тупых внутренних углов, когда необходимо, чтобы одну плоскость угла спилили, а другую оставили нетронутой. Напильники также различаются формой сечения и размером. По форме сечения они подразделяются на (рис. 53): плоские тупоносые (а); плоские остроносые (б); квадратные остроносые (в); квадратные тупоносые (г); трёхгранные (д); полукруглые (е); круглые (ж).

а) б) в) г) д) е) ж)

Рис. 53. Виды напильников

Форма сечения напильников по их длине неодинакова: она уменьшается по направлению от середины к носу. Это делает рабочие грани напильника выпуклыми. Выпуклые грани дают возможность легче устранять местные неровности обрабатываемой поверхности. Напильники применяются для обработки поверхностей определённого профиля. Плоские напильники используются для опиливания открытых, выпуклых поверхностей, трёхгранные – для опиливания внутренних углов, трёхгранных отверстий, а также плоскостей, недоступных для плоского напильника. Полукруглые напильники плоской стороной дают возможность опиливать плоскости и острые углы, полукруглой – вогнутые поверхности. Круглые напильники необходимы для распиливания круглых и овальных отверстий, вогнутых поверхностей, недоступных для полукруглого напильника. Основным размером напильников является их длина, т.е. расстояние от конца носка до его хвостовика. Их размеры бывают от 100 до 400 мм. Для опиливания деталей в труднодоступных местах, а также для обработки малогабаритных деталей применяются небольшие по размеру напильники, которые носят название надфилей (рис. 54). Надфили имеют форму сечения, аналогичную напильникам. Они отличаются от напильников размером и формой хвостовика. Длина рабочей части надфилей составляет 40, 60 и 80 мм. Полная длина надфиля соответственно – 80, 120 и 160 мм. Надфиль в отличие от напильника имеет цилиндрический хвостовик длиной около 50 мм, который закрепляется в ручке с цанговым зажимом или держится рукой.

Рис. 54. Надфиль. Надфили изготавливаются из проволоки диаметром 3-5 мм, из углеродистой инструментальной стали У11А-У13А. Надфили подразделяются на шесть номеров в зависимости от числа насечек на 1 пог. см. Первый номер имеет 22 насечки, 2-й – 25, 3-й – 32, 4-й – 40, 5-й – 63 и 6-й – 80 насечек на 1 пог.см. Ручки для напильников изготавливаются чаще всего из березы или дуба. Длина ручки берется в 1,5 раза больше длины хвостовика напильника. Ручка должна надеваться на 2/3 - 3/4 длины хвостовика. Напильники необходимо оберегать от соприкосновения зубьями с другими напильниками; их нельзя класть один на другой, а следует ставить на ребро в специальные ячейки в деревянных брусьях. В процессе работы напильник должен очищаться от грязи и частиц металла стальными щетками. Для удаления опилок дерева, каучука, фибры напильники на 15-20 мин погружаются в горячую воду, а затем очищается щетками.

Приёмы опиливания

При опиливании заготовку укрепляют в тисках так, чтобы она выступала над губками тисков на 5-10 мм. Обрабатываемую поверхность устанавливают параллельно губкам тисков. При зажиме заготовок по обработанным поверхностям на тиски устанавливают накладные губки из меди, алюминия и других мягких металлов, которые предохраняют поверхность от вмятин (рис. 55).

Рис. 55. Установка накладных губок

Положение работающего у тисков зависит от характера работы. Наиболее удобным положением при опиливании считается такое, при котором корпус рабочего повернут относительно оси тисков под углом 45° (рис. 56), левая нога выдвинута на полшага вперед по направлению движения напильника, а угол между ступнями составляет 60-70°. Нельзя стоять близко у тисков, движения при этом будут очень короткими. При большом удалении от тисков рабочему придется слишком сильно наклоняться вперед.

Рис. 56. Положение рабочего у тисков при опиливании

Напильник при опиливании удерживают правой рукой за ручку так, чтобы большой палец лежал поверх нее в направлении оси напильника, а остальные четыре пальца поддерживали ручку снизу. Конец ручки должен упираться в мякоть кисти руки у большого пальца (рис. 57, а). Левую руку накладывают ладонью на носок напильника, пальцы при этом слегка согнуты (рис. 57, б). При отделочном опиливании напильник следует держать, как показано на рис. 57, в. Усилие нажима должно соизмеряться с величиной снимаемого слоя металла, размером напильника и его насечкой. При использовании крупнозубых напильников усилие нажима должно быть большим. При работе с мелкозубыми напильниками усилие нажима уменьшается. Чем больше размер напильника, тем больше должно быть прилагаемое усилие.

а)

б) в)

Рис. 57. Хватка напильника

Опиливаемую поверхность нельзя трогать потными руками, так как она легко засаливается, и напильник скользит по ней. Для грубой обработки припуск составляет 0,5-1 мм, а для чистовой обработки припуск оставляется 0,2-0,3 мм. Точность обработки личным напильником может достигать 0,02-0,01 мм. При рабочем движении на напильник нажимают двумя руками, но неодинаково. В начале движения наибольшее усилие прилагают левой рукой, меньшее – правой. По мере движения напильника вперёд усилие нажима левой рукой уменьшается, а правой – увеличивается. В конце хода усилие на правой руке должно быть наибольшим (рис. 58). Такая координация движения рук и балансирование усилий дают возможность сохранять горизонтальное положение напильника во время работы, а сила в месте контакта напильника с поверхностью детали сохраняет постоянную величину. При несоблюдении этих правил неизбежны «завалы» обрабатываемой поверхности, т.е. по краям поверхность будет опилена больше, чем посередине. Завалу обрабатываемой поверхности может способствовать неправильный выбор размера напильника. Рекомендуется выбирать напильник длиной больше обрабатываемой поверхности на 150 мм. При больших размерах напильника его трудно удерживать в горизонтальном положении. Небольшие по размеру напильники малопроизводительны, ими рекомендуется заканчивать опиливание поверхности. Опорная поверхность для напильника будет больше, и завалы поверхности можно устранить. Длину напильника можно «укоротить», переместив левую руку дальше от его носка.

Рис. 58. Балансирование усилий при опиливании

Темп движения рук при опиливании должен сохраняться постоянным, примерно 50-60 двойных движений в минуту. После каждых 10 мин работы рукам следует давать отдых в течение 1-2 мин. Эти условия сохраняют работоспособность слесаря в течение всего рабочего дня.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 395; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.83.97 (0.119 с.) |