Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Указания по технологии строительного процесса ⇐ ПредыдущаяСтр 5 из 5

Обоснование и выбор вида экскаваторной проходки. Основной задачей проектирования экскаваторных проходок при разработке выемок экскаватором прямая лопата является размещение боковых и лобовых проходок в продольном и поперечном сечениях разрабатываемого массива по всей длине выемки. Однако для этого сначала необходимо обосновать и выбрать вид экскаваторной проходки, затем рассчитать геометрические размеры забоя и только после этого переходить непосредственно к проектированию проходок. Условия работы одноковшовых экскаваторов в забоях и различные виды проходок детально рассматриваются в учебнике [1]. Для обоснованного выбора того или иного вида проходки и соответственно забоя необходимо учитывать следующие особенности производства работ. При разработке бокового забоя угол поворота экскаватора значительно меньше, чем при лобовом. Кроме того, удобнее подача транспортных средств, их погрузка, возможность организации сквозного движения транспорта. Все это ведет к увеличению производительности экскаватора. Однако в этом случае объем грунта, разрабатываемого с одной стоянки, уменьшается и, как правило, возрастает число передвижек экскаватора. Лобовой забой позволяет разрабатывать с одной стоянки значительно больший объем грунта, благодаря чему сокращается число передвижек экскаватора. Недостатком этого забоя является необходимость подачи транспортных средств по дну проходки задним ходом и установки их сзади экскаватора, что вызывает существенное увеличение угла поворота и, следовательно, снижение производительности экскаватора. Для курсового проектирования выбирается боковой забой.

Рис. 3.2.1. Схемы экскаваторных забоев, разрабатываемых экскаватором прямая лопата: а – боковой двухъярусный забой; б – лобовой забой; 1–3 – номера стоянок экскаватора

Здесь R пр – практический радиус копания где R max – наибольший радиус копания на уровне напорного вала экскаватора (принимается из технической характеристики экскаватора);

R в – радиус выгрузки при наибольшей высоте выгрузки (принимается из технической характеристики экскаватора);

b т – ширина колеи транспортных средств (принимается по справочным данным); 1 м – запас из условия необрушения откоса яруса. Наименьшая ширина бокового забоя В min составит (см. рис. 2.1, а): В min = B 1 + B 2, где B 1 – расстояние от оси стоянки экскаватора до подошвы откоса забоя. В курсовом проекте для двухъярусного бокового забоя можно принимать B 1 » R ст , где R ст – радиус копания на уровне стоянки экскаватора (принимается из технической характеристики); B 2 – расстояние от оси стоянки экскаватора до нижней кромки откоса яруса. Как видно из рис. 2.1, а, расстояние B 2 = B п + h я, где h я – высота яруса (превышение уровня погрузочного пути над уровнем стоянки экскаватора). h я = H т – (h т + 0,5 м), где H т – наибольшая высота выгрузки грунта из ковша экскаватора; h т – высота автосамосвала до верха кузова (принимается по справочнику); 0,5 м – запас высоты над бортом автосамосвала, учитывающий неровности пути и возможность погрузки грунта "с шапкой". Выполнив необходимый расчет забоя, на листе миллиметровой бумаги в масштабе 1:100 или 1:200 вычерчивают его поперечное сечение и план. Затем поперечный профиль забоя переносится на более плотную бумагу или картон и по нему вырезается шаблон для проектирования экскаваторных проходок. Проектирование поперечного и продольного профилей экскаваторных проходок. Основная цель проектирования заключается в размещении проходок на поперечных сечениях и продольном профиле заданного участка выемки. Для этого на продольном профиле выемки намечаются одно-два сечения в наиболее характерных местах, а затем в масштабе, одинаковом с тем, в котором сделан шаблон забоя, вычерчиваются указанные поперечные сечения выемки. Накладывая построенный шаблон забоя на поперечный профиль выемки, намечают различные варианты размещения проходок (рис. 2.2). При этом, с точки зрения технологии производства работ, вскрытие выемки целесообразно начинать с устройства первой или пионерной лобовой проходки траншеи, которая в дальнейшем используется как временный путь для движения автосамосвалов или другого вида транспорта. Поэтому ее ширина по низу должна быть не менее 4 м. Глубина пионерной траншеи h п.т зависит от соотношения глубины выемки Н в и высоты яруса h я, определяемого как

n = (Н в – 0,2)/ h я, где n – расчетное количество ярусов. При n, равном целому числу, пионерная траншея фактически становится первой лобовой проходкой, разрабатываемой в соответствии с имеющимся шаблоном экскаваторного забоя. Если величина n оказывается не кратной целому числу, то глубина пионерной траншеи определяется из выражения: h п.т = Н в – n * h я – 0,2 м, где n – целое число ярусов. Пионерные траншеи глубиной до 1,0–1,5 м целесообразно разрабатывать бульдозером или скрепером. Эти же машины рекомендуется использовать и для разработки участков выемки от нулевой отметки до глубины 2 м, так как применять экскаватор в подобных местах неэффективно.

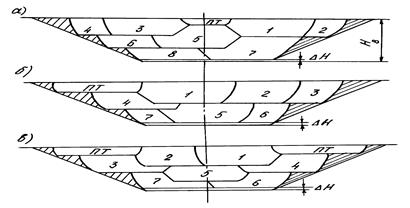

Рис.3. 2.2. Варианты размещения проходок на поперечных сечениях выемки: а – с пионерной траншеей (ПТ) по оси выемки; б – с пионерной траншеей со стороны откоса; в – то же, с двумя пионерными траншеями; 1 – 8 – номера экскаваторных проходок; D Н – недобор грунта до проектной отметки, учитывающий последующую нарезку сливной призмы (принимается равным 0,2 м)

Далее вычерчивают продольный профиль заданного участка. Проектирование продольного профиля экскаваторных проходок начинается с разбивки массива выемки на ярусы с учетом рельефа местности и вида грунта. Так, если выемка имеет пологие продольные склоны и уклон проектной линии более 0,003, то целесообразно разбить ее на ярусы, расположенные параллельно проектной линии. При этом подошва нижнего яруса должна располагаться с некоторым превышением D Н над проектной линией (рис. 3.2.3), учитывающим высоту сливной призмы с минимальным запасом на планировочные работы.

Рис. 2.3. Схема размещения экскаваторных проходок на поперечном сечении, продольном профиле и плане выемки: 1 – 8 – номера проходок на поперечном сечении выемки; I–VIII – номера проходок на продольном профиле выемки В случае, когда выемка имеет крутые склоны, исключающие движение по ней экскаватора и транспортных средств, более эффективной оказывается разбивка ее лучевыми или веерообразными проходками, направленными под углом к проектной линии. При этом крутизна уклонов для передвижения экскаватора и транспорта не должна превышать 17–24°. Длинные выемки с большими рабочими отметками могут разрабатываться одновременно с двух концов. В подобных случаях наиболее целесообразной оказывается разбивка на ярусы ломаного профиля, состоящего из двух концевых участков веерообразного профиля и центрального участка с параллельными ярусами. Все эти и другие случаи расположения проходок на продольном профиле выемки приведены в учебнике [1], а ниже (см. рис.3. 2.3) дан конкретный пример решения этой задачи для одного из поперечников, рассмотренных ранее (см. рис. 3.2.2, а), и участка продольного профиля. Как видно из рис. 3.2.3, план выемки с размещенными на ней проходками фактически представляет из себя третью проекцию, построенную (восстановленную) по известным двум. При этом все проходки пронумерованы с учетом последовательности их разработки, а недобор грунта определяется заштрихованными треугольниками на поперечном сечении выемки. Технология производства экскаваторных работ. Технологический процесс состоит из разработки грунта в забое экскаватором прямая лопата, погрузки его на автосамосвалы или другие транспортные средства, перемещения и разгрузки грунта в насыпь, кавальер или отвал, послойного разравнивания грунта бульдозером и уплотнения специальными уплотняющими средствами (катками, уплотняющими машинами и др.).

Разработка выемки ведется отдельными проходками в соответствии с ранее составленной схемой их размещения (см. рис. 3.2.3) и в пределах конкретного рабочего участка продольного профиля. Типовая технологическая схема производства работ для рассматриваемого примера приведена на рис. 3. 2.4. При выполнении курсового проекта необходимая грузоподъемность автосамосвалов, технические характеристики и ориентировочное число самосвалов в составе экскаваторного комплекта можно принимать из первой части методических указаний [2, прил. 1]. Точное количество транспортных средств определяют расчетом для каждого конкретного случая с учетом фактических условий работы и дальности возки: N = T ц / t п = (t п + t гр.х + t p + t м.р + t пор.х + t м.п) / t п, где N – искомое число транспортных средств; t п – продолжительность погрузки, мин; t гр.х, t пор.х – соответственно продолжительность груженого и порожнего хода автосамосвала; t p – продолжительность разгрузки, мин; t м.р, t м.п – время на маневры автосамосвала соответственно при раз-грузке и погрузке, мин.

Рис.3. 2.4. Схема разработки выемки экскаватором прямая лопата

Задаваясь средней скоростью движения автосамосвала V ср [2] и дальностью возки l, можно записать: N = (2 l / V ср + t п + t p + t м.р + t м.п) / t п. В курсовом проекте продолжительность отдельных операций, точное значение которых устанавливается хронометражем, принимается ориентировочно следующей: t п = 1,5 мин, t p = 1 мин, t м.р = t м.п = 1,5 мин. Из приведенной формулы следует, что очередной автосамосвал должен прибыть к месту загрузки его грунтом не позднее времени окончания загрузки предыдущего автосамосвала. Техника безопасности. При производстве работ одноковшовым экскаватором с погрузкой грунта на автосамосвалы и транспортированием его в насыпь необходимо соблюдать следующие основные правила техники безопасности. Экскаватор во время работы должен устанавливаться на спланированной площадке. Запрещается подкладывать под гусеницы бревна, камни и другие предметы.

Запрещается находиться под ковшом или стрелой экскаватора, выполнять работы со стороны забоя. Посторонним лицам запрещается находиться в радиусе действия экскаватора. Во время перерывов в работе ковш следует опускать на землю. За участками забоя, где возможны оползни и обрушения грунта, должно устанавливаться постоянное наблюдение. Участки должны ограждаться, а работа на них разрешается только после их осмотра мастером или прорабом и получения письменного разрешения на производство работ. При работе экскаватора в темное время суток место выгрузки грунта и забой должны иметь хорошее освещение. Грунт на автосамосвалы следует грузить только со стороны заднего или бокового борта самосвала. Запрещается проносить ковш с грунтом и без грунта над кабиной. Водитель автосамосвала во время погрузки должен выходить из кабины. Находящийся под погрузкой автосамосвал должен быть заторможен. Во время погрузки людям запрещается находиться между экскаватором и транспортным средством.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.196.217 (0.052 с.) |

– длина передвижки экскаватора,

– длина передвижки экскаватора, – длина рукояти экскаватора (принимается из технической характеристики);

– длина рукояти экскаватора (принимается из технической характеристики);