Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Факторы, влияющие на процесс улавливания частиц

В мокрых пылеуловителях На эффективность улавливания частиц в мокрых пылеуловителях влияют различные факторы: 1. С увеличением массы частицы и ростом скорости ее движения по отношению к капле вероятность осаждения частицы на капле под действием сил инерции возрастает, и уменьшается с увеличением диаметра капли и сопротивления среды, т.е. эффективность осаждения η прямо пропорциональна массе частицы (т) и скорости ее движения по отношению к капле (ν) и обратно пропорциональна параметру сопротивления среды движению частицы (k) (зависящий от типа обтекания) и диаметру капли (dK):

Таким образом, под действием сил инерции эффективно осаждаются на каплях только частицы пыли диаметром >1 мкм. 2. С увеличением скорости газа до 2-2.3 м/с (это возможно в том случае, когда после скруббера стоят каплеуловители) за счет увеличения турбулентность движения газа в скруббере, интенсивность столкновения капель с пылинками возрастает, и эффективность очистки увеличивается. С увеличением скорости до 50 м/с и более, турбулентность (возникает турбулентная диффузия). В результате интенсивного движения ламинарные газовые слои на границе частица — капля становятся тоньше, и частицы могут соударяться с каплями воды. 3. Частицы диаметром <1 мкм осаждаться на капле под действием теплового движения газовых молекул (броуновского движения). Эффективность осаждения частиц на каплях при этом возрастает с увеличением продолжительности контакта газа с жидкостью, т. е. с понижением скорости газа (в отличие от инерционного осаждения) и с увеличением поверхности контакта. 4. Осаждения частиц пыли на каплях или на пленке жидкости зависит от смачиваемости частицы. По способности к смачиванию твердые вещества делятся на хорошо смачиваемые – гидрофильные и плохо смачиваемые – гидрофобные. Гидрофильные частицы, т.е. хорошо смачиваемые лучше улавливаются. Под смачиванием понимают растекание жидкости по поверхности твердого тела (частицы пыли).

На рис. схематично изображен процесс смачивания каплей жидкости твердой поверхности. Мерой смачивания служит величина cos θ, где θ — краевой угол (угол смачивания), образованный плоской поверхностью твердого тела и плоскостью, касательной к поверхности жидкости, граничащей с твердым телом. При полном смачивании угол θ стремится к нулю.

Для улучшения смачиваемости частиц пыли в промывную жидкость вводят различные поверхностно активные добавки, (мылонафт, сульфанол и другие), которые понижают поверхностное натяжение промывной жидкости, за счет разрушения пленки газа на поверхности частиц пыли. Для того чтобы могло осуществиться взаимодействие между частицей и жидкостью (каплей), нужно, чтобы они соприкоснулись. Этому препятствует слой газа (воздуха), адсорбированного на поверхности частиц, и ламинарные слои газа, которые находятся у поверхности, как частиц, так и капель — мокрых поверхностей. Эти препятствия частицы преодолевают в результате их поперечного движения, образующегося при турбулентном движении, или в результате диффузии частиц. Однако во многих случаях эти силы недостаточны, и поэтому частицы некоторых размеров (~1 мкм и мельче) плохо улавливаются и на процесс их улавливания почти не влияет введение смачивающих добавок. 2. С повышением температуры газа и его влагосодержания, а также при подаче в аппарат холодной жидкости на орошение эффективность очистки будет увеличиваться, за счет конденсации водяных паров, которые будут адсорбироваться на поверхности твердых частиц, и увеличивать их размер и массу. 3.С увеличение температуры жидкости ее вязкость повышается и ухудшается процесс образования брызг. 4. С увеличением размера капель (более 0.2-1 мм) эффективность улавливания твердых частиц будет уменьшаться, за счет уменьшения поверхности контакта фаз. Поэтому в скрубберах эффективность очистки газов в верхней части перед выходом газа из аппарата будет выше, поскольку наиболее мелкие капли воды не будут успевать укрупниться в процессе своего падения вниз, и поверхность для теплообмена между газом и жидкостью будет большая. 5.С уменьшением плотности орошения (достигается при повышении скорости газа до 3 м/с и температуры газа до 70 0С) эффективность обеспыливания увеличивается, так как обеспечивается лучшее перемешивание газа с разбрызгиваемой водой и уменьшается плотность газовой оболочки вокруг частицы пыли.

6. С увеличением количества орошающей жидкости степень улавливания пыли повышается.

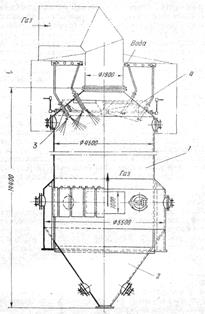

Рассмотрим наиболее характерные и перспективные аппараты, для очистки от пыли вентиляционных и технологических выбросов. Простейшим типом мокрого пылеуловителя является полый форсуночный скруббер. Полые скрубберы Полый скруббер представляет собой колонну круглого или прямоугольного сечения. Корпус колонны, выполнен из металла, реже применяют кирпич, железобетон и другие материалы. В случае необходимости внутреннюю поверхность скрубберов футеруют или покрывают антикоррозионными плитками или составами. По направлению движения газа и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. Их в основном используют для охлаждения и увлажнения газа, необходимой для последующей тонкой очистки газа в электрофильтрах, рукавных фильтрах и т.д. В форсуночных скрубберах достаточно эффективно улавливаются частицы пыли размером более 10−15 мкм. Частицы размером менее 5 мкм практически не улавливаются. В связи с этим степень очистки газа от пыли в полых скрубберах невелика и составляет не более 50% В промышленности наибольшее распространение получили полые газопромыватели с противоточным движением газа и жидкости. В верхней части скруббера устанавливают форсунки таким образом, чтобы все поперечное сечение скруббера было перекрыто факелами разбрызгиваемой жидкости (чаще всего воды). Форсунки устанавливаются в колонне в одном или нескольких сечения: иногда рядами до 14-16 в каждом сечении, иногда только по оси аппарата. С помощью форсунок создается равномерный поток мелко диспергированных капель, движущихся под действием силы тяжести вниз. Разбрызгивание жидкости в скрубберах осуществляется при подаче ее струй со скоростью 10 м/с. Нижняя часть скруббера, оканчивающаяся конусом, заполнена водой, уровень которой поддерживается постоянным. Подводимый со скоростью от 0.6 до 1.2 м/с запыленный газ направляют на зеркало воды для осаждения наиболее крупных частиц пыли, после чего, распределяясь по всему сечению скруббера, газ движется вверх навстречу потоку капель воды. Содержащиеся в газе частицы пыли укрупняются при контакте с каплями воды, разбрызгиваемой в скруббере, утяжеляются и выпадают из объема скруббера в бункер под действием гравитационных сил. Образовавшийся шлам собирается в нижней части скруббера, откуда непрерывно удаляется промывочной водой. Такие скрубберы как правило работают без каплеуловителя.

1 − патрубок для выхода газа; 2 − конфузор; 3 − установка форсунки; 4 − коллектор орошения; 5 − корпус скруббера; 6 − продувочный патрубок; 7 − клапан для продувки коллектора орошения; 8 − газораспределительная решетка; 9 − патрубок для входа газа; 10 − бункер; 11 − патрубок для удаления шлама; 12 − гидравлический затвор; 13 − поплавковая камера Параллельно с очисткой газ, проходящий через скруббер, охлаждается чаще всего до 40−50° С и увлажняется обычно до состояния насыщения. Скорость газа в скруббере принимают равной 0.7−1.5 м/с. При больших скоростях начинается капельный унос влаги, что способствует образованию отложений на выходном патрубке скруббера и в газопроводах Удельный расход воды на скруббер обычно находится в пределах 3−6 дм/м3 газа. Гидравлическое сопротивление полых скрубберов незначительно и не превышает 250 Па.

Для более равномерного распределения газов по сечению скруббера и более интенсивного охлаждения газа применяют прямоточные скрубберы, когда газ и разбрызгиваемая жидкость движутся в одном направлении. В этом случае газ со скоростью 5-8 м/с подается в аппарат сверху. Аппараты этой конструкции работают с каплеуловителями. В противоточном скруббере обеспечивается лучший тепло- и массообмен между газом и жидкостью, чем в прямоточном. При большом расходе орошающей жидкости форсунки устанавливают в два и более ярусов. При однорядном расположении форсунок факел распыления обычно направлен вертикально сверху вниз или под некоторым углом. При расположении форсунок в несколько ярусов у верхнего яруса факел направлен вниз против движения газа, а в остальных ярусах факелы направлены вверх по ходу движения газа.

1 – вертикальный полый цилиндр; 2 – коническое днище; 3 – форсунки; 4 - распределительная решетка Основным преимуществом полых скрубберов является малогабаритность и малая засоряемость. В зависимости от количества воды, подаваемой на орошение, полые скрубберы подразделяют на охладительные и испарительные. В охладительные скрубберы подают большое количество воды, которая впрыскивается в скруббер под высоким давлением (≈ 20 ат и более) через форсунки с выходными отверстиями малого диаметра 1-2 мм. Во избежания забивания выходных отверстий форсунок подаваемую в них воду фильтруют. Вода в процессе охлаждения газа не успевает испариться, а только нагревается. Такие скрубберы применяют для охлаждения газа до температуры, близкой к состоянию насыщения влагой (температуры мокрого термометра) в установках мокрой очистки газа. В испарительные скрубберы подают небольшое количество воды, которая большей частью, или полностью испаряется в охлаждаемый газ. Эти скрубберы применяют для охлаждения газа до заданной температуры, превышающей точку росы, в установках сухой очистки газа.

Необходимым условием работы всех скрубберов является одинаковый размер капель разбрызгиваемой жидкости, чтобы предотвратить их унос с газами и обеспечить наибольшую эффективность. Поскольку жидкая среда многократно циркулирует и системе в целях снижения потребления жидкости и уменьшения числа сепарационных баков, применяемые оросительные устройства должны распылять жидкости с довольно высокой концентрацией твердых веществ.

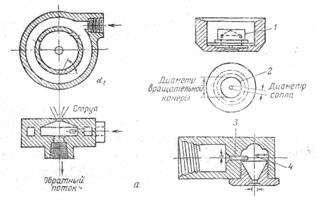

Оросительные устройства (сопла) В мокрых пылеуловителях жидкость распыляют с помощью форсунок, которые по принципу действия делят на механические и пневматические. В свою очередь, механические форсунки делят на центробежные и струйные (щелевые). В мокрых пылеуловителях чаще всего применяют центробежные форсунки, реже − струйные и пневматические. Центробежные форсунки. Работа центробежной форсунки (рис. а)основана на закручивании жидкости в вихревой камере за счет тангенциального подвода жидкости, или в спиралеобразном канале с последующим выбросом через сужающееся сопло.

Выходноеотверстие может забиваться, поэтому центробежные форсунки не рекомендуются применять при рециркуляции суспензии. Размер капель, получаемых под давлением 350 кПа, колеблется от 150до 400мкм в зависимости от диаметра отверстия. При более высоком давлении (2,8 МПа) сопла этого типа оказались наиболее эффективными в центробежных скрубберах, так как b них образуются в основном капли размером около 100 мкм. Центробежные форсунки с вращающимся диском, с помощью которого осуществляется выброс капелек жидкости после того, как они разгоняются на нем до высокой скорости (рис.). Диск приводится в движение гидравлическим или механическим способом, а жидкость перемещается в радиальном направлении по трубкам или по плоской поверхности диска. Образующиеся капли жидкости имеют одинаковый размер, который можно регулировать путем изменения скорости вращения диска и расхода жидкости. В настоящее время центробежные распылители этого типа не применяются в промышленных скрубберах, но они могут найти применение при разработке новых видов скрубберов, где необходимо получение капель примерно одинакового размера.

Работа струйных форсунок основана на столкновении двух струй жидкости, которая местами разрушается и распадается на группы капель под воздействием волн, образующихся в жидкости в точке соударения струй. Частота волн возрастает при увеличении скорости струи и уменьшении угла соударения, возрастая до 4 кГц и образуя множество мелких капель. Такие распылители, называемые форсунками со столкновением струй жидкости,имеют преимущество, которое заключается в том, что капли малых размеров, могут формироваться без применения сложных механических приспособлений, характерных до двух предшествующих типов распылителей или изнашивающихся поверхностей сопел с отражательными устройствами. Однако эти распылительные сопла пока не используются в промышленных скрубберах.

Разновидностью струйных форсунок являются сопла с отражающим устройством струя жидкости, подаваемая с высокой скоростью, направляется в неподвижную мишень. При столкновении с мишенью струя разрушается, и скорость жидкости снижается вследствие изменения направления струи. В зависимости от типа мишени возможно направленное разбрызгивание (рис.а), либо разбрызгивание струи в виде полого конуса (рис.б). Сопла недороги, имеют жесткую ипростую конструкцию и широко используются в тех случаях, когда необходимо получить струю из крупных капель жидкости (например, для очистки колошниковых газов).

Сопло ударного типа с неподвижным экраном для направленного разбрызгивания (а) и крюкообразным наконечником (б). При пневматическом распылении,жидкость разбрызгивается вследствие соударения струй газа и жидкости, в результате чего образуются очень мелкие капли, которые непригодны при использовании центробежных скрубберов. Необходимость подачи воздуха или пара под большим давлением в дополнение к подаче воды или какой-либо другой жидкости повышает расходы на установку и обслуживание устройств, поэтому эти осипла, как правило, используются очень редко. Сопла с акустическим разбрызгиванием, разработанные, недавно, имеют ряд преимуществ над традиционными соплами пневматического типа и механическими соплами распыления жидкости под давлением. Жидкость истекает из простой кольцевой камеры через отверстия с низким давлением (70 кПа); струйки жидкости разбиваются звуковыми волнами частотой 9.4 кГц, в результате чего формируются однородные по размеру капли. Звуковые волны возникают при столкновении струи сжатого воздуха или пара (100−400 кПа) с резонатором, расположенным в центре, между выпускными отверстиями. Пропускная способность рассматриваемого сопла составляет около 45 г/с. Основным недостатком полых скрубберов является невысокая эффективность очистки от взвешенных в газе твердых веществ (50%), связанная с недостаточной поверхностью контакта фаз между газом и жидкостью. Для улучшения контакта между газом с жидкостью применяют смачиваемую насадку, которую встраивают в полый скруббер. Такой скруббер называют насадочным.

Насадочный скруббер Скрубберы с насадкой по конструкции аналогичны полым скрубберам и отличается тем, что внутри аппарата на специальную решетку, которую называют колосниковой, помещают насадку. Насадкадолжнаобладать химической стойкостью, механической прочностью, небольшой массой и большой поверхностью единицы объема.

Противоточный насадочный скруббер: 1 − опорная колосниковая решетка; 2 − насадка; 3 − оросительное устройство В качестве насадки широкое распространение получили: · кольца Рашига (представляющие собой пустотелые керамические, фарфоровые или стальные кольца) (рис. 1); Для кислой или слабощелочной орошающей жидкости часто применяют керамические, фарфоровые или угольные кольца, а при щелочных жидкостях − стальные. Наружный диаметр колец равен их высоте, а толщина стенок меньше в десять раз (например, у колец 50×50×5 мм высота и наружный диаметр по 50 мм, а толщина стенки 5 мм). Мелкие кольца с наружным диаметром до 50 мм обычно загружают в скруббер навалом; более крупные кольца укладывают на колосниковую решетку правильными рядами, что удорожает стоимость монтажа. Большой поверхностью обладают кольца, внутри которых находятся перегородки. · кольца с перегородками (рис. 2); · кольца с крестообразной перегородкой (рис. 3);

а − засыпка колец навалом; б − укладки рядами; 1 − керамические кольца Рашига; 2 − кольца с перегородкой; 3 − кольца с крестообразной перегородкой; 4 − кольца Палля; 5, 6 − седла; 7 − хордовая насадка

При нейтральных и не агрессивных к дереву жидкостях и газах с невысокой температурой (до 300° С) применяют: · хордовая насадка – выполненную из досок сосны или ели толщиной 10 − 13 мм и высотой 100 − 200 мм, уложенных на ребро. Каждый ряд досок смещен относительно следующего ряда на угол 45 или 90° (20 – 25 рядов образуют ярус). Иногда насадку выполняют из кускового кварца и кокса размером 25 – 75 мм. Однако такая насадка обладает большим гидравлическим сопротивлением. Типы насадок выбирают в зависимости от условий работы скруббера и характеристики очищаемой пылегазовой смеси (начальной запыленности, наличия газообразных компонентов, температуры газа и т.п.). Насадочные скрубберы в основном применяются как абсорберы для улавливания из газа газообразных компонентов (SO2, HC1, H2S и др.), а также для охлаждения и увлажнения малозапыленного газа.

В верхней части аппарата над насадкой устраивают оросительное устройство, состоящее из различного вида разбрызгивателей и форсунок. Газ вводят в нижнюю часть скруббера под насадку. Он движется снизу вверх, со скоростью 1.5-2 м/с, проходит через смоченную поверхность насадки и в верхней части аппарата выводится через патрубок. Жидкость, смачивающая насадку, стекает с ее поверхности и собирается в бункере, откуда через гидрозатвор выводится из аппарата. Расход орошающей жидкости составляет от 1.3 до 2.6 л/м3. В насадочных скрубберах газ движется по смоченным каналам, образуемым элементами насадки. При проходе через насадку газ многократно -изменяет направление движения. В результате этого содержащаяся в газе пыль или капельные компоненты по инерции попадают на смоченную поверхность насадки и улавливаются пленкой стекающей жидкости. При недостаточном орошении пыль может налипать на элементы насадки, что приводит к резкому увеличению ее гидравлического сопротивления, которое и так выше чем у полых скрубберов и снижению производительности скруббера Гидравлическое сопротивление насадочного скруббера зависит от формы и размеров элементов насадки, ее высоты и скорости газа:

где υ − скорость газа в скруббере, отнесенная к его полному сечению, м/с; ρ − плотность газов, кг/м3; Н − высота насадки в скруббере, м; ξ − коэффициент сопротивления насадки, зависящий от ее типа, размера и способа загрузки. Очистка насадки от пыли представляет собой сложную и трудоемкую операцию, так как для этого ее необходимо удалить из скруббера. Чаще приходится очищать мелкую насадку из кускового материала, загруженную навалом. Поэтому для запыленных газов почти не применяют кусковую насадку, а используют правильно установленные кольца диаметром не менее 50 мм или хордовую насадку с расстоянием между рейками не менее 10−15 мм. Кроме того, для предотвращения налипания пыли увеличивают интенсивность орошения. Обычно количество жидкости, которое следует подавать на 1 м2 насадки сечения скруббера, называемое плотностью орошения, зависит от типа насадки и составляет около 5−20 м3/ч. Как и для полых скрубберов с интенсивным орошением, жидкость, орошающая насадку, обычно циркулирует. Как и в полых скрубберах, степень улавливания пыли в скрубберах с насадкой возрастает с повышением интенсивности орошения и увеличением содержания пыли в газах на входе в скруббер. Влияет на степень улавливания пыли и ее дисперсность: чем меньше частицы, тем трудней они улавливаются. Практически частицы размером от 2 до 5 мкм улавливаются примерно на 70%; более крупная пыль с размером частиц 5 мкм − на 80−90%. Частицы <2 мкм улавливаются плохо. Благоприятствует улавливанию конденсация водяного пара на частицах пыли. эффективность очистки в насадочных скрубберах составляет 75%. Влияние скорости газа в скрубберах на улавливание пыли зависит от преобладающего в связи с ее дисперсностью механизма осаждения пыли. Так более крупная пыль (например, пыль доменного газа) улавливается лучше с ростом скорости газов как в скрубберах с насадкой, так и в полых скрубберах. Это вызвано тем, что интенсивность осаждения крупных частиц на каплях под действием сил инерции возрастает с повышением относительной скорости частиц пыли и водяных капель.

|

|||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 973; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.185.147 (0.253 с.) |