Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра подъемно-транспортных машинСтр 1 из 22Следующая ⇒

Кафедра подъемно-транспортных машин Н.Ю.Дорохов Динамика подъемно-транспортных, строительных и дорожных машин конспект лекций для студентов специальности 7.090214

Краматорск 2007 Основы моделирования динамических процессов ПТМ

Логико-математические модели по отношению к предметно-математическим моделям являются моделями-описаниями, и наоборот, предметно-математические модели можно представить в качестве предметных интерпретаций логико-математических. Классификация моделей по видам решаемых задач приведена на рис. 1.1.

Рисунок 1.1 - Классификация моделей по видам решаемых задач

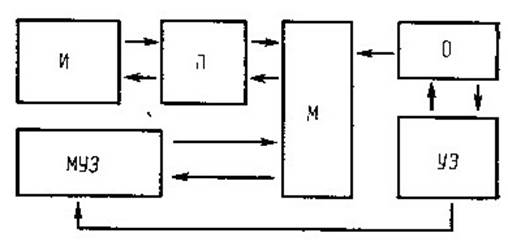

Моделирование является методом изучения реального объекта и основано на применении вспомогательного (промежуточного) искусственного или естественного объекта-модели, который: объективно соответствует изучаемому оригиналу; заменяет оригинал на некоторых этапах исследования; дает определенную информацию об изучаемом оригинале. Всякий правильно поставленный эксперимент предполагает использование модели, Полученные результаты характеризуют не только данное единичное явление в данном единичном опыте, но и другие явления этого класса. Модель выполняет в эксперименте двоякую роль: одновременно является и объектом изучения, так как замещает подлинный объект, и экспериментальным средством, так как она служит средством познания этого объекта. Для модельного эксперимента характерны следующие основные операции: переход от объекта к модели — построение модели (моделирование в собственном смысле слова); экспериментальное исследование модели; переход от модели к объекту, состоящий в перенесении результатов, полученных при исследовании, на этот объект (рис. 1.2). Важно, что модель входит в эксперимент, замещая не только объект исследования, но и условия, в которых он изучается. При моделировании усиливается роль теоретической стороны исследования. Теория является звеном, связывающим постановку опыта и его результаты с объектом исследования.

Рисунок 1.2 - Схема проведения исследований на модели объекта: И — исследователь; П — прибор; М — модель объекта; МУЭ—модель словий эксплуатации; О — натуральный объект; УЭ — действующие условия эксплуатации объекта

Условия моделирования металлоконструкций Упругие колебания. Общие положения Вынужденные колебания систем с одной степенью свободы Свободные колебания системы с одной степенью свободы с учетом Вынужденные колебания системы с одной степенью свободы РАСЧЕТНЫЕ СХЕМЫ МЕХАНИЗМОВ ИНЕРЦИОННЫЕ ПАРАМЕТРЫ Параметрами, характеризующими инерционные свойства движущихся частей механизмов, являются массы при поступательном движении или моменты инерции (маховые моменты) при вращательном движении. Ориентировочные значения маховых моментов часто встречающихся узлов крановых механизмов можно рассчитывать в соответствии с табл. 6. Преобразование инерционного параметра поступательного движения (массы) в инерционный параметр вращательного движения (момент инерции или маховой момент) и наоборот производится с помощью квадрата радиуса рабочего органа (барабана, ходового колеса и др.). Приведение момента инерции или махового момента с одного вала на другой производится с помощью квадрата п. ч. Величина приведенного момента инерции используется в динамических расчетах для определения крутящего момента, а эффект его действия должен учитывать потери в передачах, поэтому при определении величины приведенного инерционного параметра также надо учитывать потери в передачах с помощью к. п. д., при этом способ учета потерь также должен зависеть от направления силового потока в механизме. При силовом режиме в формулах приведения к. п. д. ставится в одной строчке с квадратом п. ч. передачи (или в числителе при приведении момента инерции с быстроходного к тихоходному валу, или в знаменателе при приведении с тихоходного к быстроходному валу). При тормозных режимах формулы приведения моментов инерции (маховых моментов) должны содержать квадрат п. ч. и к. п. д. в разных строчках. Принято следующее обозначение момента инерции медленно поворачивающихся частей относительно оси поворота:

где Q, G и Gпр — веса груза, поворотной части крана и противовеса; a, b и с — расстояния от центров тяжести груза, поворотной части крана и противовеса до оси поворота.

Приведение этого момента инерции к первому валу осуществляется с помощью квадрата п. ч. и к. п. д. в зависимости от направления силового потока. Если приведение делается при разгоне, то к. п. д. стоит в знаменателе (рядом с квадратом п. ч.), при торможении — в числителе. При определении маховых моментов или моментов инерции вращающихся частей в обычных крановых механизмах характеризуется коэффициентом приведения вращающихся частей к первому валу при разгоне:

и при торможении:

где J1, J2, …, Jn — моменты инерции соответственно первого, второго,..., n-го вала;

В различных пособиях по теории колебаний и динамике машин формулы приведения инерционных параметров не содержат учета потерь, так как получены на базе энергетических соотношений и используют величину реализованной кинетической энергии. Приведенный инерционный параметр, полученный таким образом, более логично было бы использовать для характеристики реализованной кинетической энергии системы, а не для оценки силовых, воздействий. Для устранения этого несоответствия необходимо при определении приведенного инерционного параметра по энергетическому методу вводить в энергетический баланс потери на преодоление сопротивлений, учитывая при этом, что в силовых режимах приводу необходимо преодолевать эти потери, а в тормозном режиме они способствуют поглощению накопленной ранее кинетической энергии. Моменты инерции масс тел вращения

Если бы инерционные параметры приводились в идеальном механизме, где нет вредных потерь, или в таком механизме, где они незначительны, то тогда к, п. д. можно было бы не вводить в формулы приведения. Крановые механизмы нельзя относить к идеальным механизмам, здесь вредные потери достаточно велики (особенно в механизмах с большими передаточными числами). Поэтому исключение к. п. д. из формул приведения может дать большие погрешности уже в самом начале динамического расчета. В целях экономии времени при проведении динамических расчетов желательно, чтобы заводы-изготовители зубчатых редукторов и других узлов вращательного движения в каталогах или паспортных данных указывали маховые моменты вращающихся частей, как это сейчас делается для электродвигателей, моторных полумуфт и тормозных шкивов. ПРАВИЛА ОПРЕДЕЛЕНИЯ И ПРИВЕДЕНИЯ КОЭФФИЦИЕНТОВ Зазоры Величина зазоров в соединениях определяется по стандартам и нормалям на зубчатые передачи и муфты. В частности, наименьший боковой зазор

где А — межцентровое расстояние в мм; а — постоянная, зависящая от класса точности; для 2-го класса а = 50, для 3-го класса а = 80, для 4-го класса а = 130.

Уменьшение толщины зубьев при естественном износе допускается в редукторах и зубчатых муфтах не более 15—25%, в открытых зубчатых передачах — до 40%.

Волновые процессы в ленте Лента представляет собой систему с распределенными параметрами. При действии на ленту продольного силового импульса в ней возникают волны деформации, которые распространяются со скоростью

где Е — модуль продольной упругости ленты;

В момент включения привода движение удаленных участков ленты начинается только через некоторый промежуток времени, за который волна от барабана пройдет до рассматриваемого сечения ленты (для длинных конвейеров это время составляет несколько секунд). Уравнение продольных колебаний упругой ленты

где u — смещение сечения ленты или деформация под действием силового импульса в точке набегания ленты на барабан; х — абсцисса (направлена вдоль ленты). В конвейере с податливым натяжным устройством (с грузовым натяжным барабаном около привода) при приложении к ленте силового импульса от привода вдоль рабочей ее ветви распространяется волна деформации, которая увеличивает натяжение ленты. Обойдя весь контур ленты, волна отразится от натяжного устройства и возвратится к приводному барабану. Волна деформации, уменьшающая натяжение в нерабочей ветви, гасится ходом натяжного барабана. В конвейере с жестким натяжным устройством при приложении к ленте силового импульса вдоль рабочей ветви распространяется волна деформации, увеличивающая натяжение, а вдоль нерабочей ветви — волна деформации, уменьшающая натяжение. Встречные волны накладываются друг на друга, обходят весь контур, отражаются от привода и от границ ветвей ленты.

Рисунок 5.1 - Характер распространения волн деформации в ленте при пуске конвейера

Для определения динамических усилий в ленте достаточно рассмотреть в пусковой период только прямые волны. Решение уравнения для прямой волны представим функцией

где Динамическое усилие от действия прямой волны в любом сечении х по длине ленты прямо пропорционально скорости перемещения сечения:

Для конвейера с податливым натяжным устройством уравнение движения имеет вид:

где

mпр — масса вращающихся частей привода, приведенная к ободу барабана,

где

R — радиус барабана;

Динамическое окружное усилие, передаваемое ленте от привода, в.пусковой период

где Мп.сp — средний пусковой момент двигателя; Мс.п —статический момент при пуске. Решив дифференциальное уравнение первого порядка при постоянном моменте двигателя в пусковой период (Fд =const), имеем

Динамическое усилие в ленте в точке набегания

Максимальные динамические усилия в набегающей ветви ленты появятся в то время, когда прямая волна от привода обойдет контур ленты и отразится от натяжного устройства; отраженная волна обратного знака обойдет контур ленты и достигнет точки набегания, после чего начнется падение динамического усилия. Время, при котором усилие достигает максимального значения,

где LK — длина конвейера; c2 — скорость распространения волны в нерабочей ветви ленты. В конвейерах с податливым и жестким натяжными устройствами пробуксовки будут отсутствовать при соблюдении условий: - с податливым натяжным устройством

- с жестким натяжным устройством

где kT = 1,1-..1,5 — коэффициент запаса сил трения на приводном барабане.

Динамика цепных конвейеров. Динамика цепного привода Динамические усилия в цепи при пуске

где ε - угловое ускорение привода; D - диаметр звездочки; uP - передаточное число редуктора; mк - приводная масса механизма. Угловое ускорение привода

где МП.Ср - средний пусковой момент двигателя; МС - статический момент, приведенный к двигателю; JПр - приведенный к двигателю момент инерции всех движущихся масс привода. Время пуска цепного привода

Рисунок 9.1 - Расчетная схема динамики цепного привода

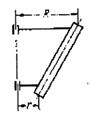

Работа цепных приводов характеризуется пульсирующим движением цепи при постоянной скорости вращения приводной звездочки. Причина этого заключается в изменении мгновенного радиуса набегания цепи на приводную звездочку от R до Rcos(α/2) (рис.9.1). При постоянной скорости вращения звездочки скорость зуба по начальной окружности V0 = const, а скорость цепи будет изменяться по закону V = V0 cos φ = ω R cos φ, где φ= ω t - угловое перемещение шарнира цепи; ω - угловая скорость; R - радиус звездочки по начальной окружности; t - время. Ускорение цепи

но Ускорение изменяется по синусоидальной зависимости. Максимальное значение возникает при φ = 0 … α в точках 1 и 3, нулевые - для положения φ=α/2 в точке 2. amax = ± ω2 R sin(α/2). Так как sin(α/2) = p/(2R), то amax = ±ω2p/2. Ускорение мгновенно возрастает от - amax до + amax в момент, когда зуб соприкасается со следующим шарниром цепи. Угловая скорость звездочки

где z0 - число зубьев звездочки; p - шаг цепи. Получим:

Динамические усилия (ускорение) в цепи пропорциональны квадрату скорости и обратно пропорциональны числу зубьев и диаметру звездочки. Поскольку сила к цепи прикладывается мгновенно производя удар, то динамическая нагрузка на цепь составит 4 amax. Если учесть инерционную силу, направленную в сторону движения в тот момент, когда цепь движется с замедлением (- amax), то расчетная динамическая нагрузка на цепь составит SД = 4 mпрamax - mпрamax = 3mпрamax. Приведенная масса mПр для цепного привода mПр = (mГ +λ mК)L, где mГ и mК - погонные массы груза и движущихся частей привода; L - длина цепи привода; λ - коэффициент, учитывающий участие массы обратной ветви в колебательном движении (λ = 2 при L ≤ 25 м; λ = 1.5 при L = 25…60 м; λ = 1 при L ≥ 60 м). Подставив значение amax, получим выражение для динамических усилий

Динамические усилия распространяются вдоль цепи со скоростью звука

где ЕЦ - модуль продольной упругости цепи; ρЦ - плотность материала цепи,

где mЦ - масса 1 м цепи; АЦ - средняя площадь ее сечения. Подставив значение ρ получим

где с0 = ЕЦ АЦ - продольная жесткость цепи. Время пробега упругой волны

где LЦ - полная длина цепи; LП, LР, VП, VР - длины и скорости упругой волны рабочего и нерабочего участков цепи. Полное расчетное усилие в цепи SРасч =SС + SД. При совпадении частот вынужденных и свободных колебаний цепного привода как упругой системы возникает резонанс, связанный с высокими динамическими нагрузками не только в цепи, но и во всем приводе. Во избежание резонансных режимов скорость цепного привода не должна быть близкой к величине

где К = 3000…4000 - коэффициент; p/L - отношение шага цепи к длине привода; A - площадь сечения пластин цепей; q - вес 1 м движущейся части привода. Чтобы снизить динамические нагрузки в цепных приводах, применяют уравнительные приводы, создающие почти равномерную скорость цепи. Скорость тяговой цепи может иметь постоянное значение в том случае, если угловая скорость вала приводной звездочки равномерна и изменяется по закону, вытекающему из уравнения ωcosφ = V/R = const, т.е. при постоянном радиусе звездочки и V/R = const угловая скорость должна изменяться обратно пропорционально cos φ.

Срок службы цепи Основным критерием определения срока службы цепи является предельное увеличение шага цепи по зацеплению на приводе. Нормы допускаемого увеличения шага цепи различны для каждого типа и обычно задаются в стандартах или технических условиях в пределах 3…6 % от номинального шага цепи по зацеплению. Шарниры цепи изнашиваются при взаимном скольжении деталей шарнира при их повороте на входе и выходе звеньев цепи с поворотных устройств. Износ (см) шарнира цепи в направлении ее шага за полный оборот

где n - число поворотных устройств; Si, Si+1 - натяжения цепи на входе и выходе с каждого поворотного устройства от 1 - го до n - го; li - путь трения при повороте звеньев цепи на поворотном устройстве; φi - удельный износ цепи в направлении ее шага на 1 Н действующего усилия в 1с на 1 см пути трения, см/(Н·с·см) - определяется экспериментально для каждого типоразмера в соответствии с условиями эксплуатации; tBi - время скольжения шарниров цепи при повороте звеньев. Прогнозируемый срок службы цепи (ч)

где ΔД - максимально допускаемое увеличение шага цепи по условиям зацепления за весь срок службы цепи, в среднем ΔД = (0,03…0,06)t; t - шаг цепи по зацеплению; TЦ - время одного оборота цепи. Элемент цепных приводов При постоянной угловой скорости приводной звездочки скорость движения цепи не остается постоянной; она периодически изменяется (пульсирует) по определенному кинематическому закону. длительность периодов неравномерности движения цепей равна времени поворота приводной звездочки на центральный угол, соответствующий одному звену цепи. Неравномерность движения тягового элемента обусловливает возникновение в нем динамических усилий, тем больших по величине, чем больше ускорения при пульсирующем движении и движущиеся массы груза и привода. Динамические силы не только увеличивают общую действующую на тяговый элемент продольную силу, но и вследствие многократности действия вызывают в цепях усталостные явления. Помимо продольно действующих на цепь динамических сил, вызванных неравномерностью ее движения, в точке набегания на цепь действуют динамические силы, направленные под углом к оси привода и обусловленные тем, что каждый новый зуб входит в зацепление с шарниром цепи с ударом. При большой скорости цепи эти удары могут служить причиной разрушения шарниров, а также возникновения в цепи поперечных колебаний. Однако колебания распространяются на небольшой участок цепи, так что в них участвует незначительная масса привода и груза, поэтому при определении действующих на тяговый элемент динамических сил поперечные колебания не принимают во внимание, а учитывают только продольные колебания. При постоянной угловой скорости ω постоянна и окружная скорость зуба V0 = ωR (R - радиус начальной окружности звездочки). Скорость цепи, если считать приближенно ее движение поступательным только на рабочих участках, но и в месте набегания на звездочку, и не учитывать влияние упругости цепи V1 = V0 cosφ = ωRcosφ, где φ - переменный угол, образуемый радиусом О1 и осью ОY (см.рис.9.5). Таким образом, скорость цепи V изменяется за период поворота звездочки на центральный угол α, соответствующий одному шагу цепи tЦ (по зацеплению), по закону косинусоиды при изменении угла φ от -α/2 до + α/2.

Рисунок 9.5 - Схема движения цепи Рисунок 9.6 - Диаграмма скорости и по звездочке ускорения тяговой цепи

Ускорение j цепи в этот же период изменяется по закону синусоиды j = dV/dt = - ω2Rsinφ. Три положения звездочки: в начальный момент зацепления (1), при повороте на половину центрального угла α (2) и в конце периода зацепления и начала следующего периода (3). Скорость и ускорение цепи для этих положений имеют следующие значения: положение 1: V1 = Rωcosα/2; j = Rω2sin(α/2) = jmax; положение 2: V1 = Rω = Vmax; j = 0; положение 3: V1 = Rωcos(α/2); j = - Rω2sin(α/2) = - jmax. Остановка привода При перемещении груза вверх момент сил, действующих на приводном валу в сторону, обратную рабочему движению М ≈ [qГ L sinβ - (qГ + 2q0)Lω cosβ]DБ /2, где DБ - диаметр рабочего приводного элемента. При установке тормоза на приводном валу двигателя статический момент на тормозе (стопоре) МСт ≥ МБηМ /i. Потребный тормозной момент на валу двигателя

где s - требуемая длина тормозного пути. Перегрузка тягового элемента (цепи) при торможении

Длина свободного выбега после выключения привода из выражения равенства кинетической энергии движущихся масс работе сил сопротивления на длине пути выбега

Коэффициент k учитывает увеличение общего сопротивления на приводе вследствие сопротивлений на поворотных пунктах В результате преобразований общий коэффициент сопротивления

Динамика кранов-штабелеров Нагрузки, действующие на мостовые краны-штабелеры, в различных сочетаниях приведены в табл. 11.1. При расчете времени пуска и торможения, допустимого числа включений, разрывного усилия канатов принимают сочетание нагрузок 1; при расчете металлоконструкции моста, колонны и механизмов — сочетание нагрузок 2, 3 и 4; элементов грузоподъемного механизма — сочетание нагрузок 5; металлоконструкций и промежуточных элементов — сочетание нагрузок 6. Нагрузки, действующие на стеллажные краны-штабелеры в различных сочетаниях, приведены в табл. 11.2. В стеллажных кранах-штабелерах так же, как и при расчетах мостовых кранов-штабелеров, принимается при расчете двигателей, тормозов всех механизмов и канатов расчетное сочетание нагрузок 1; при расчете на устойчивость — сочетание 2.

Таблица 11.1 - Нагрузки на мостовые краны-штабелеры

Таблица 11.2- Нагрузки на стеллажные краны-штабелеры

Расчет мостовых кранов-штабелеров. Расчет механизмов передвижения тележки и моста, а также механизма вращения колонны мостовых кранов-штабелеров производится так же, как и для других мостовых кранов. Особенность представляют только механизмы подъема. Нагрузка от массы грузоподъемного механизма с грузом вызывает реакции на направляющих катках колонны (рис. 11.1):

где

Сопротивление при передвижении грузоподъемника

где

Рис. 11.1 Схема к расчету механизма Рис. 11.2 Схемы к расчету динамических нагрузок подъема крана-штабелера кранов-штабелеров: а - мостового; б - стеллажного

Усилие в канате грузоподъемника с учетом силы инерции

где При эксплуатации мостовых кранов-штабелеров возможны случаи, когда кран зацепляет вилами за стеллаж при подъеме груза или перемещении тележки. Установлено, что такие случаи не вызывают серьезных последствий, так как скорость перемещения грузоподъемного механизма у стеллажей невелика. Опасными для конструкции мостового крана-штабелера могут быть только нагрузки, возникающие при наезде колонны на препятствие. Динамическая модель мостового крана-штабелера в этом случае может быть представлена как двухмассовая (рис. 11.2, а). Первая масса

где Коэффициент демпфирования можно определить из уравнения

где Коэффициент жесткости

где

(здесь Используя приведенные выше выражения для

Проведенными экспериментальными исследованиями установлено, что для получения желательных значений жесткостей при проектировании мостовых кранов-штабелеров следует исходить из условия, что наибольшие амплитуды колебаний нижнего конца колонны должны соответствовать следующим пределам:

где Для случая торможения тележки мостового крана-штабелера

После упрощения этой системы уравнений получено

Умножив первое из этих уравнений на

Решая это уравнение, получаем

Круговая частота колебаний

Период колебаний массы

Максимальная деформация упругой связи Максимальное усилие в упругой связи Деформацию колонны и усилие в ней при наезде мостового крана-штабелера на препятствие ее нижним концом для случая, когда двигатель отключен и включен тормоз, можно определить из предположения, что кинетическая энергия масс крана расходуется в этом случае на преодоление сопротивлений трения и накопления потенциальной энергии изгиба колонны, т. е.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 191; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.233.6 (0.176 с.) |

,

, ,

, ,

, — п. ч. и к. п. д. соответствующих передач.

— п. ч. и к. п. д. соответствующих передач.

в новых цилиндрических передачах можно определить по формуле

в новых цилиндрических передачах можно определить по формуле ,

, ,

, — плотность материала ленты и груза на ленте.

— плотность материала ленты и груза на ленте. ,

,

,

, — искомая функция.

— искомая функция. .

. ,

, — скорость распространения волны в груженой ветви ленты; v — линейная скорость обода барабана;

— скорость распространения волны в груженой ветви ленты; v — линейная скорость обода барабана; — погонная плотность движущихся частей груженой ветви ленты;

— погонная плотность движущихся частей груженой ветви ленты; ,

, — передаточное число редуктора;

— передаточное число редуктора; —КПД. привода в пусковой период;

—КПД. привода в пусковой период; ,

,  — моменты инерции ротора двигателя и муфты на быстроходном валу;

— моменты инерции ротора двигателя и муфты на быстроходном валу; — динамическое усилие в ленте в точке набегания.

— динамическое усилие в ленте в точке набегания. ,

, .

. .

. ,

, ;

; ,

, ,

, ,

, .

.

,

, , тогда

, тогда  a = - ω2 R sin φ.

a = - ω2 R sin φ. ,

, .

.

,

, ,

, ,

, ,

, ,

, ,

, ,

,

,

, .

. .

. .

.

— вес грузоподъемника, каретки и кабины;

— вес грузоподъемника, каретки и кабины;  — вес груза;

— вес груза; ,

,  ,

,  — размеры, определяемые по рис. 4.9.

— размеры, определяемые по рис. 4.9. ,

, — коэффициент трения в цапфах катков;

— коэффициент трения в цапфах катков;  ,

,  — соответственно диаметры катков и их осей.

— соответственно диаметры катков и их осей.

,

, — кратность полиспаста;

— кратность полиспаста;  — КПД полиспаста.

— КПД полиспаста. — масса тележки, вторая

— масса тележки, вторая  — масса груза на конце колонны (кабина, захват, груз) и приведенная масса самой колонны. Значения коэффициента приведения для массы колонны рекомендуются принимать следующими: при жестком защемлении консоли (колонны) — 0,236, при упругом — 0,305. При наличии устройств, смягчающих удар при наезде колонны на препятствие, коэффициент приведения для массы колонны должен быть еще больше. Движение при этом определяется координатами массы тележки и груза на конце колонны. Оно может быть описано уравнениями:

— масса груза на конце колонны (кабина, захват, груз) и приведенная масса самой колонны. Значения коэффициента приведения для массы колонны рекомендуются принимать следующими: при жестком защемлении консоли (колонны) — 0,236, при упругом — 0,305. При наличии устройств, смягчающих удар при наезде колонны на препятствие, коэффициент приведения для массы колонны должен быть еще больше. Движение при этом определяется координатами массы тележки и груза на конце колонны. Оно может быть описано уравнениями: ;

; .

. ;

;  — координаты соответственно массы тележки и груза на конце колонны (рис. 4.10, а);

— координаты соответственно массы тележки и груза на конце колонны (рис. 4.10, а);  — коэффициент демпфирования;

— коэффициент демпфирования;  — жесткость связи между массами

— жесткость связи между массами  — сила привода (или сила торможения);

— сила привода (или сила торможения);  — усилие, действующее на нижнем конце колонны;

— усилие, действующее на нижнем конце колонны;  — сопротивление передвижению крана.

— сопротивление передвижению крана. ,

, — логарифмический декремент колебаний;

— логарифмический декремент колебаний;  — период колебаний массы

— период колебаний массы  ,

, ,

,  ,

,  — полное горизонтальное перемещение нижней точки колонны и горизонтальные перемещения той же точки от деформации колонны, поворота сечения моста и единичной силы, приложенной к нижней точке колонны:

— полное горизонтальное перемещение нижней точки колонны и горизонтальные перемещения той же точки от деформации колонны, поворота сечения моста и единичной силы, приложенной к нижней точке колонны: ;

;  ;

;  ,

, — длина колонны;

— длина колонны;  — пролет моста;

— пролет моста;  — момент инерции колонны;

— момент инерции колонны;  — момент инерции одной из балок моста в вертикальной плоскости;

— момент инерции одной из балок моста в вертикальной плоскости;  — момент инерции одной из балок моста в горизонтальной плоскости;

— момент инерции одной из балок моста в горизонтальной плоскости;  — ширина колеи тележки).

— ширина колеи тележки). .

. ,

, — номинальная грузоподъемность крана.

— номинальная грузоподъемность крана. ;

; .

. ;

; .

. , получим при совместном решении двух уравнений

, получим при совместном решении двух уравнений .

. .

. .

. .

. .

. .

. ,

,