Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Синхронную частоту вращения двигателя выбираем из диапазонаСтр 1 из 5Следующая ⇒

Содержание

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ.. 3 Введение. 4 1. Выбор электродвигателя и расчёт основных параметров привода. 5 1.1 Расчет требуемой мощности. 5 1.2 Выбор электродвигателя. 5 1.3 Расчет общего передаточного числа привода, распределение его по передачам. 5 1.4 Частоты вращения валов. 5 1.5 Мощности, передаваемые валами. 5 1.6 Крутящие моменты на валах. 6 2. Расчет цилиндрической зубчатой передачи.. 6 2.1. Выбор материалов зубчатых колес. 6 2.2. Определение допускаемых напряжений. 7 2.3. Проектный расчет передачи. 8 2.4. Проверочный расчет передачи. 10 2.5. Силы в зацеплении. 12 3.Расчет и проектирование валов. 13 3.1. Предварительный расчет тихоходного вала. 13 3.2. Предварительный расчет быстроходного вала. 17 4.Определение опорных реакций.. 20 Силы, действующие на валы.. 20 4.1. Ведущий вал. 20 4.2 Расчет подшипников на долговечность. 20 4.3 Силы, действующие на ведомый вал. 21 4.4 Расчет подшипников ведомого вала на долговечность. 22 5. Уточнённый расчёт валов. 23 6. Расчет шпонок. 27 7.Расчет элементов корпуса редуктора. 28 8. Выбор крышек подшипниковых узлов. 29 9. Выбор муфты.. 31 10.Смазка. 31 11.Уплотнительные устройства. 33 12. Сборка редуктора. 34 Заключение. 34 Библиографический список. 35

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ Схема привода

I

5 II 4 III 3 2 1

1 – электродвигатель I – ведущий вал зубчатой передачи 2 – ременная передача II – ведомый вал зубчатой передачи, 3 – редуктор ведущий вал ременной передачи 4 – муфта зубчатая III – ведомый вал ременной передачи 5 –исполнительный механизм

Исходные данные Мощность на ведомом валу Р3 = 2 кВт Частота вращения ведомого вала n2 = 60 мин-1 Режим работы ср. равно Тип привода реверсивный Продолжительность включения ПВ% = 40% Срок службы в годах L = 7 Коэффициент использования привода: в течение года Кг = 0,7 в течение суток Кс = 0,7 Вид передачи косозубая

Введение Редуктор - механизм, предназначенный для уменьшения частоты вращения и увеличения вращающего момента. В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закреплённые на валах. Валы опираются на подшипники, размещённые в гнёздах корпуса; в основном используют подшипники качения. В данной работе необходимо рассчитать все элементы привода и разработать конструкцию одноступенчатого горизонтального редуктора и клиноременную передачу. Для передачи крутящего момента между параллельными валами в редукторе используются цилиндрические зубчатые передачи. Они чаще всего применяются в технике из-за ряда преимуществ: 1. Компактность. 2. Возможность передачи больших мощностей. 3. Постоянство передаточного отношения. 4. Применение недефицитных материалов. 5. Простота в обслуживании. Зубчатые передачи бывают 3-х типов: косозубые, прямозубые и шевронные. В нашем случае используется косозубая передача. Чаще всего редукторы изготовляют с косозубыми колёсами из-за их большей нагрузочной способности и быстроходности по сравнению с прямозубыми. Шевронные зубчатые колёса из-за сложности изготовления применяются реже, главным образом для тяжело нагруженных передач и в тех случаях, когда недопустима осевая нагрузка на опоры.

1. Выбор электродвигателя и расчёт основных параметров привода.

1.1 Расчет требуемой мощности. Требуемая мощность электродвигателя Pтр=P / η0, где η - общий КПД привода η0 = ηрп ηзп ηмуфты ηпп2 = 0.96×0.98×0.99×0.992=0.9 Здесь ηзп – КПД зубчатой передачи, ηрп – КПД ременной передачи, ηпп – КПД трех пар подшипников качения, ηмуфты – КПД муфты.

Принимаем ηзп=0.98, ηрп=0.96, ηпп3=0.99, ηмуфты=0.99 согласно табличным значениям. Тогда Pтр = P / η0= 2/ 0.9 = 2.22 кВт.

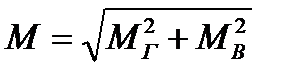

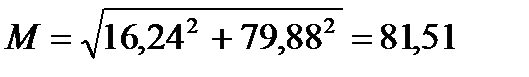

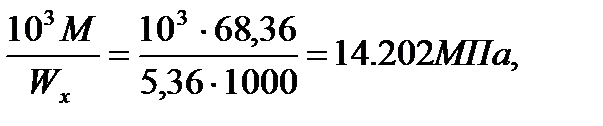

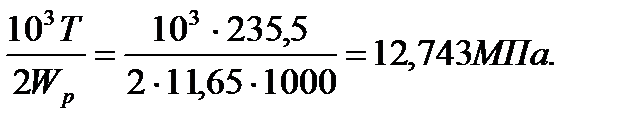

Ведущий вал Определим опасное сечение. Для этого найдём суммарные изгибающие моменты в сечениях

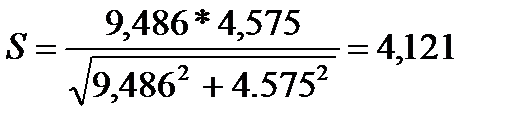

где МГ – изгибающий момент в горизонтальной плоскости, МВ – изгибающий момент в вертикальной плоскости.

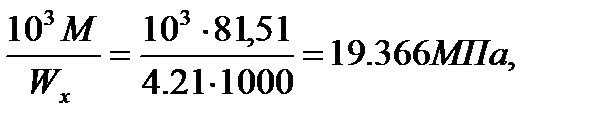

Осевая сила FA=0,657кН. В качестве опасного сечения рассмотрим сечение в т.В1, где действуют наибольшие изгибающие моменты и имеется концентратор напряжений – посадка с натягом подшипника.

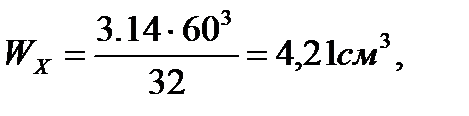

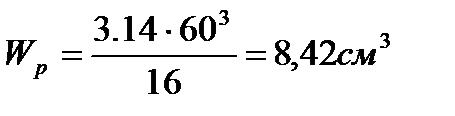

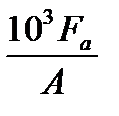

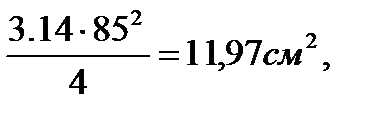

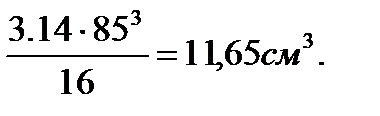

Геометрические характеристики опасного сечения. Значения площади поперечного сечения A, осевого Для сплошного круглого вала A =

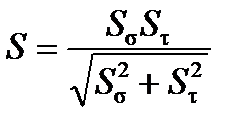

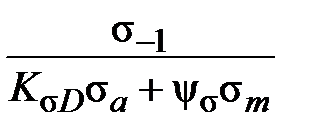

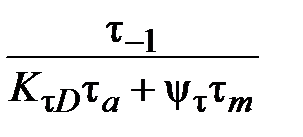

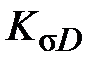

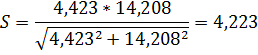

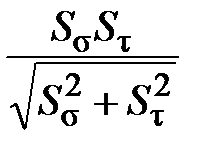

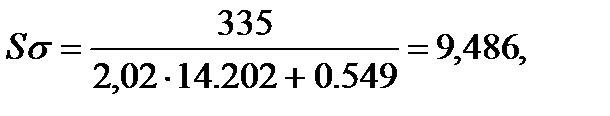

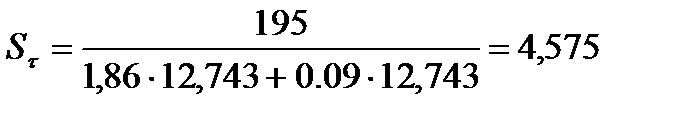

Суммарный коэффициент запаса прочности определяем по формуле где Условие прочности вала имеет вид S Рекомендуемое значение [ S ] =2…2.5. Значения

где Значения

Пределы выносливости материала при симметричном цикле изгиба и кручения определяются по следующим формулам:

При вычислении амплитуд и средних напряжений цикла принимают, что напряжения изгиба меняются по симметричному циклу, а касательные по наиболее неблагоприятному отнулевому циклу. В этом случае

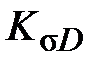

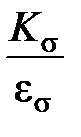

Коэффициенты

где

KF - коэффициент влияния шероховатости поверхности, определяется в зависимости от

KV - коэффициент влияния упрочнения. При отсутствии упрочнения поверхности рассчитываемого участка вала принимают KV =1. В результате расчета получили:

Условие прочности выполнено.

Ведомый вал

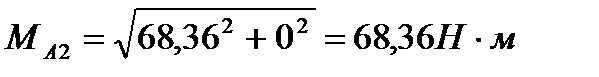

Найдем суммарные изгибающие моменты в сечениях т.А2 и т.О2 M = где M Г - изгибающий момент в горизонтальной плоскости, M B - изгибающий момент в вертикальной плоскости.

Осевая сила Fa =0. действуют наибольшие изгибающие моменты и имеется концентратор напряжений – посадка с натягом подшипника. Геометрические характеристики опасного сечения. Значения площади поперечного сечения A, осевого Для сплошного круглого вала A = A = Суммарный коэффициент запаса прочности Определяем по формуле (2): S = где Условие прочности вала имеет вид S Рекомендуемое значение [ S ] =2…2.5. Значения

Значения

2(1+0.01 780)=0,18

Пределы выносливости материала при симметричном цикле изгиба и кручения:

При вычислении амплитуд и средних напряжений цикла принимаем, что напряжения изгиба меняются по симметричному циклу, а касательные по наиболее неблагоприятному отнулевому циклу. В этом случае

Коэффициенты

где

KV =1. В результате расчета получили:

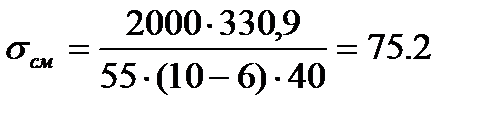

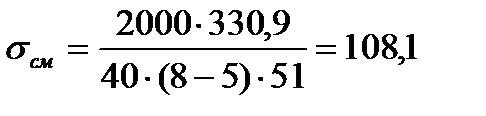

Условие прочности выполнено. 6. Расчет шпонок Расчет выполняется как проверочный на смятие по формуле

где T – крутящий момент на участке вала со шпоночным пазом, Н×м; h – высота шпонки; t 1 – глубина паза на валу; l р – рабочая длина шпонки, для шпонок со скругленными торцами l р = l – b, здесь l – длина шпонки; b – ширина шпонки, [

Тихоходный вал d= 55мм

d=40 мм

Быстроходный вал d=25мм

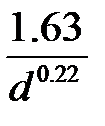

7.Расчет элементов корпуса редуктора Толщина стенки корпуса редуктора

При Примем Таблица 1 Табл.4 Размеры крышек глухих врезных.

Конструкция данной крышке приведена на рисунке 2.

Рис.2 Крышка глухая торцевая. Размеры сквозных торцевых крышек приведены в таблице 4.

Рис. 3 Крышка сквозная.

9. Выбор муфты Зубчатая муфта состоит из двух втулок с наружными зубьями и обоймы с внутренними зубьями. Зацепление зубьев выполняют эвольвентным с углом профиля α = 200 и коэффициентом высоты ha = 0.8. Зубчатая муфта компенсирует все виды смещений валов за счет боковых зазоров в зацеплении, обработки зубьев втулкой по сферам, радиусы которых расположены на осях валов, и выполнения зубьев втулок бочкообразной формы. Допускаемое угловое смещение γ ≤ 1.50. Зубчатые муфты имеют малые габариты, их применяют для передачи крутящих моментов в диапазоне от 1000 до 63000Нм. 10.Смазка Смазка подшипников Существует два варианта смазки подшипников в зависимости от окружной скорости: если V≤ 1 м/с – смазывают густыми смазками, если V≥ 1м/с –

смазывают жидкими смазками (масляным туманом). Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключается в высокой стабильности, меньшим сопротивлении вращению, способности отводить тепло и очищать подшипник от продуктов износа. Жидкую смазку легче заменить без разборки узла. Недостаток жидких смазок связан с потребностью в сложных конструкциях уплотнений. Так как у меня V=0.78 м/с, то смазку проводим густыми смазками.

11.Уплотнительные устройства От надёжности и долговечности уплотнений зависит работоспособность подшипников. В подшипниковых узлах различные типы уплотнений применяют для предотвращения вытекания смазки из корпуса, в котором установлен подшипник, и возможности проникновения пыли, окалин, жидкостей и других посторонних веществ в подшипник. Утечка масла из корпуса подшипника ведёт к лишнему расходу смазочных материалов, загрязнению оборудования и разрушению фундамента. В проектируемом редукторе в качестве уплотняющих устройств, применяют манжетные уплотнения. Манжетные уплотнения выполняют в виде кольцевых манжет, устанавливаемых в корпус с натягом и прижимающихся к валу под действием сил упругости самой манжеты и специальной пружины. Пружина должна прижимать уплотняющийся материал к валу с незначительной силой (для уменьшения износа и нагрева). В качестве уплотняющих материалов используют маслостойкую твёрдую резину. Манжетные уплотнения работают при окружных скоростях до 10 м/с, с температурой узла до 100 оС. Ресурс манжет – до 5000 ч.

12. Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очистить и покрыть маслостойкой краской. Сборку производить в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал напрессовать мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100°С. в ведомый вал установить шпонку и напрессовать зубчатое колесо до упора в бурт вала; надеть распорную втулку и установить шарикоподшипники, предварительно нагретые в масле.

Собранные валы установить в основание корпуса редуктора и надеть крышку корпуса, покрыв предварительно поверхности стыка крышки и корпуса герметиком (например, спиртовым лаком). Для центровки установить крышку на корпус с помощью двух конических штифтов; затянуть болты, крепящие крышку к корпусу, в соответствии со схемой затяжки болтов. Поставить крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки положить войлочные уплотнения, пропитанные горячим маслом. Проворачиванием валов от руки проверить отсутствие заклинивания подшипников и закрепить крышки винтами. На конец ведомого вала в шпоночную канавку установить шпонку, установить шкив ременной передачи и закрепить его. Затем ввернуть пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Залить в корпус масло до уровня между метками жезлового маслоуказателя и закрыть смотровое отверстие крышкой-отдушиной с прокладкой из технического картона; закрепить крышку болтами. Собранный редуктор обкатать и подвергнуть испытанию на стенде по программе, устанавливаемой техническими условиями (в течение двух часов – контроль по температуре масла).

Заключение Спроектирован одноступенчатый зубчатый цилиндрический редуктор с мощностью 2 кВт. Техническая характеристика редуктора: крутящий момент на тихоходном валу 330,9 Проект выполнен в соответствии с заданием.

Технические характеристики редуктора

Библиографический список 1. Баранов Г.Л. Расчет деталей машин. Учебное пособие / Г.Л. Баранов. Екатеринбург: УГТУ, 2007. 222 с. 2. Баранов Г.Л. Проектирование одноступенчатого цилиндрического редуктора Методическое пособие / Г.Л. Баранов. Екатеринбург: УГТУ, 2007. 48 с.

Содержание

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ.. 3 Введение. 4 1. Выбор электродвигателя и расчёт основных параметров привода. 5 1.1 Расчет требуемой мощности. 5 1.2 Выбор электродвигателя. 5 1.3 Расчет общего передаточного числа привода, распределение его по передачам. 5 1.4 Частоты вращения валов. 5 1.5 Мощности, передаваемые валами. 5 1.6 Крутящие моменты на валах. 6 2. Расчет цилиндрической зубчатой передачи.. 6 2.1. Выбор материалов зубчатых колес. 6 2.2. Определение допускаемых напряжений. 7 2.3. Проектный расчет передачи. 8 2.4. Проверочный расчет передачи. 10 2.5. Силы в зацеплении. 12 3.Расчет и проектирование валов. 13 3.1. Предварительный расчет тихоходного вала. 13 3.2. Предварительный расчет быстроходного вала. 17 4.Определение опорных реакций.. 20 Силы, действующие на валы.. 20 4.1. Ведущий вал. 20 4.2 Расчет подшипников на долговечность. 20 4.3 Силы, действующие на ведомый вал. 21 4.4 Расчет подшипников ведомого вала на долговечность. 22 5. Уточнённый расчёт валов. 23 6. Расчет шпонок. 27 7.Расчет элементов корпуса редуктора. 28 8. Выбор крышек подшипниковых узлов. 29 9. Выбор муфты.. 31 10.Смазка. 31 11.Уплотнительные устройства. 33 12. Сборка редуктора. 34 Заключение. 34 Библиографический список. 35

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ Схема привода

I

5 II 4 III 3 2 1

1 – электродвигатель I – ведущий вал зубчатой передачи 2 – ременная передача II – ведомый вал зубчатой передачи, 3 – редуктор ведущий вал ременной передачи 4 – муфта зубчатая III – ведомый вал ременной передачи 5 –исполнительный механизм

Исходные данные Мощность на ведомом валу Р3 = 2 кВт Частота вращения ведомого вала n2 = 60 мин-1 Режим работы ср. равно Тип привода реверсивный Продолжительность включения ПВ% = 40% Срок службы в годах L = 7 Коэффициент использования привода: в течение года Кг = 0,7 в течение суток Кс = 0,7 Вид передачи косозубая

Введение Редуктор - механизм, предназначенный для уменьшения частоты вращения и увеличения вращающего момента. В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закреплённые на валах. Валы опираются на подшипники, размещённые в гнёздах корпуса; в основном используют подшипники качения. В данной работе необходимо рассчитать все элементы привода и разработать конструкцию одноступенчатого горизонтального редуктора и клиноременную передачу. Для передачи крутящего момента между параллельными валами в редукторе используются цилиндрические зубчатые передачи. Они чаще всего применяются в технике из-за ряда преимуществ: 1. Компактность. 2. Возможность передачи больших мощностей. 3. Постоянство передаточного отношения. 4. Применение недефицитных материалов. 5. Простота в обслуживании. Зубчатые передачи бывают 3-х типов: косозубые, прямозубые и шевронные. В нашем случае используется косозубая передача. Чаще всего редукторы изготовляют с косозубыми колёсами из-за их большей нагрузочной способности и быстроходности по сравнению с прямозубыми. Шевронные зубчатые колёса из-за сложности изготовления применяются реже, главным образом для тяжело нагруженных передач и в тех случаях, когда недопустима осевая нагрузка на опоры.

1. Выбор электродвигателя и расчёт основных параметров привода.

1.1 Расчет требуемой мощности. Требуемая мощность электродвигателя Pтр=P / η0, где η - общий КПД привода η0 = ηрп ηзп ηмуфты ηпп2 = 0.96×0.98×0.99×0.992=0.9 Здесь ηзп – КПД зубчатой передачи, ηрп – КПД ременной передачи, ηпп – КПД трех пар подшипников качения, ηмуфты – КПД муфты.

Принимаем ηзп=0.98, ηрп=0.96, ηпп3=0.99, ηмуфты=0.99 согласно табличным значениям. Тогда Pтр = P / η0= 2/ 0.9 = 2.22 кВт.

Синхронную частоту вращения двигателя выбираем из диапазона n1 = (5…10) n3= (5…10)∙60 = 750…1500мин-1

1.2 Выбор электродвигателя. По требуемой мощности по ГОСТ 19523 - 81 выбираем асинхронный электродвигатель 112М8 с ближайшей большей стандартной мощностью Рэ=3 кВт, синхронной частотой вращения nc=750 об/мин и скольжением S=5.8%.

1.3 Расчет общего передаточного числа привода, распределение его по передачам. Общее передаточное число u0 = n1 / n3=706,5/ 58,875=12 Передаточное число цилиндрической зубчатой передачи редуктора рекомендуется выбирать из диапазона 2,5 < u < 5 с округлением до стандартного значения по ГОСТ 2185 - 66. Примем u=3 Передаточное число ременной передачи uрп= u0 / uзп = 12 / 3 = 4 uзп –передаточное число зубчатой передачи,

1.4 Частоты вращения валов. Частота вращения вала двигателя n1 = nс (1 - (S / 100)) = 750(1 - (5.8 / 100)) =706,5 мин-1, n2 = n1 / uрп = 706,5 / 3=235,5мин-1, n3 = n2 / uзп = 235,5 /4 = 58,875 мин-1, n3 = n1 / u0 = 706,5 /12 = 58,875 мин-1. nс – синхронная частота вращения, S-коэфф. скольжения.

1.5 Мощности, передаваемые валами. P1 = Pрт=2,212кВт, P2 = P1 ηрп = 2.22 P3 = P2 ηзп ηпп2 ηмуфты= 2.12

1.6 Крутящие моменты на валах.

Крутящий момент на валу определяется по формуле Ti = 9550 (Pi / ni). Отсюда: T1 = 9550 (P1 / n1) = 9550(2.212/706,5) = 29,9 Н∙м, T2 = 9550 (P2 / n2 ) = 9550 (2.12 / 235,5) = 86,37 Н∙м, T3 = 9550 (P3 / n3 ) = 9550 (2,02 /58,875) =327,66 Н∙м.

2. Расчет цилиндрической зубчатой передачи

2.1. Выбор материалов зубчатых колес Определим размеры характерных сечений заготовок: Dm=Km Sm=1,2(1+u) где Dm - наружный диаметр заготовки вал-шестерни;

uз.п - передаточное число зубчатой передачи; Диаметр заготовки колеса равен dк = uз.п. Dm = 3 • 43,04= 172,16мм. Выбираем материалы Шестерня Материал – Сталь 45 Термическая обработка – Улучшение Твердость поверхности зуба – 269-302 НВ

Колесо Материал – Сталь 45 Термическая обработка – Улучшение Твердость поверхности зуба – 235-262 НВ

Условия HB1 = 0,5(HB1min + HB1max) = 0,5(269+302) = 285,5 HB2 = 0,5(HB2min + HB2max) = 0,5(235+262) = 248,5

2.2. Определение допускаемых напряжений

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 414; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.218.230 (0.277 с.) |

,

, Нм

Нм и полярного

и полярного  моментов сопротивлений для типовых поперечных сечений определяют по формулам.

моментов сопротивлений для типовых поперечных сечений определяют по формулам. ,

,  ,

,  ;

;

и

и  - коэффициенты запаса прочности по нормальным и касательным напряжениям.

- коэффициенты запаса прочности по нормальным и касательным напряжениям. [ S ], где [ S ] - допускаемый коэффициент запаса прочности.

[ S ], где [ S ] - допускаемый коэффициент запаса прочности. ,

, ,

, и

и  - пределы выносливости материала при симметричном цикле изгиба и кручения;

- пределы выносливости материала при симметричном цикле изгиба и кручения;  и

и  - амплитуды напряжений цикла;

- амплитуды напряжений цикла;  и

и  - средние напряжения цикла,

- средние напряжения цикла,  и

и  - коэффициенты перехода от пределов выносливости образца к пределам выносливости детали,

- коэффициенты перехода от пределов выносливости образца к пределам выносливости детали,  и

и  - коэффициенты чувствительности к асимметрии цикла.

- коэффициенты чувствительности к асимметрии цикла. = 0.02(1+0.01

= 0.02(1+0.01  )= 0.02(1+0.01∙ 1000)=0,22

)= 0.02(1+0.01∙ 1000)=0,22 = 0.5

= 0.5  =0.5∙0.22=0.11

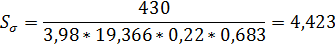

=0.5∙0.22=0.11 = 0.43

= 0.43  =0,43 ∙1000=430 МПа

=0,43 ∙1000=430 МПа = 0.58

= 0.58  =0,58 ∙430=249 МПа.

=0,58 ∙430=249 МПа. =

=

=

=  =

=  =0.683,

=0.683, =

=  =

=

= (

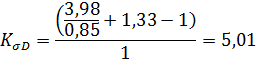

= ( + KF -1)/ KV,

+ KF -1)/ KV,  = (

= ( + KF -1)/ KV,

+ KF -1)/ KV, и

и  - эффективные коэффициенты концентрации напряжений,

- эффективные коэффициенты концентрации напряжений,  и

и  - коэффициенты влияния размера поперечного сечения вала,

- коэффициенты влияния размера поперечного сечения вала, =

=  = 0.85 и

= 0.85 и  =

=  =0.75;

=0.75;

3,31

3,31

,

,

;

;

=

=

[

[  МПа

МПа МПа

МПа МПа

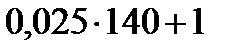

МПа = 0.025

= 0.025  + 1

+ 1 =4,5 мм

=4,5 мм

, частота вращения ведомого вала 58,87 мин-1, передача реверсивная. Был выполнен рабочий чертеж тихоходного вала и зубчатого колеса. Выполнен сборочный чертеж общего вида вертикального редуктора и сборочный чертеж разреза по плоскости разъема вертикального редуктора. Были выбраны подшипники валов: шарикоподшипник радиальный однорядный средней серии №307 для быстроходного вала и шарикоподшипник радиальный однорядный легкой серии № 210 для тихоходного вала. Для смазывания зубчатой передачи предусматривается применение масла И-Г-А-32 (ГОСТ-20799-75).

, частота вращения ведомого вала 58,87 мин-1, передача реверсивная. Был выполнен рабочий чертеж тихоходного вала и зубчатого колеса. Выполнен сборочный чертеж общего вида вертикального редуктора и сборочный чертеж разреза по плоскости разъема вертикального редуктора. Были выбраны подшипники валов: шарикоподшипник радиальный однорядный средней серии №307 для быстроходного вала и шарикоподшипник радиальный однорядный легкой серии № 210 для тихоходного вала. Для смазывания зубчатой передачи предусматривается применение масла И-Г-А-32 (ГОСТ-20799-75). 0.96 = 2.12 кВт,

0.96 = 2.12 кВт, = 20∙

= 20∙  =43,04 мм,

=43,04 мм, - характерный размер заготовки для насадного зубчатого колеса;

- характерный размер заготовки для насадного зубчатого колеса; - крутящий момент на шестерне;

- крутящий момент на шестерне; и

и  выполняются. Средние значения твердости поверхности зуба шестерни и колеса

выполняются. Средние значения твердости поверхности зуба шестерни и колеса