Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пожаробезопасность в ККЦ-2 103Стр 1 из 14Следующая ⇒

Пожаробезопасность в ККЦ-2 103 Экологичность 104 Мероприятия по ликвидации чрезвычайных ситуаций 105 Заключение 108 Список используемой литературы 109

Введение ОАО «Западно-Сибирский металлургический комбинат» одно из крупнейших предприятий черной металлургии России и ближнего зарубежья. Для интенсификации металлургических процессов применяются кислород и природный газ. Основная продукция комбината - чугун, кокс, сталь, прокат, проволока метизного производства - поставляется на предприятия России и в зарубежные страны. Ввод в эксплуатацию новых производственных мощностей на основе использования последних достижений науки, техники и технологии, широкое внедрение АСУ, компьютерной техники и научной организации труда позволяют непрерывно увеличивать производство, расширять сортамент и повышать качество продукции. А так же внедрение передовых систем автоматизированного проектирования (САПР), позволяет сократить количество поломок машин и механизмов, что позволяет минимизировать потери производства. На комбинате установлена уникальная восьмиручьевая МНЛЗ. МНЛЗ — машина непрерывного литья заготовок. В настоящее время около 60 % отливаемых непрерывным литьем заготовок разливается на слябовых МНЛЗ. Жидкая сталь непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором. Перед началом заливки в кристаллизатор вводится специальное устройство с замковым захватом («затравка»), как дно для первой порции металла. После затвердевания металла затравка вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается и слиток непрерывно наращивается. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси. Поэтому за кристаллизатором располагают зону вторичного охлаждения, называемую также второй зоной кристаллизации. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению. Далее заготовки поступают на холодильник, для полного охлаждения. Общая часть Доменный цех Доменный цех Западно-Сибирского металлургического комбината имеет в своем составе три доменные печи суммарным полезным объемом 8000 кубометров. Объем доменных печей №1 и №3 равен 3000 кубометров, объем доменной печи №2 равен 2000 кубометров. Каждая доменная печь оборудована четырьмя воздухонагревателями.

В структуру цеха входят также шихтоподача, разливочные машины и депо ремонта ковшей. Основная масса вырабатываемого передельного чугуна перерабатывается в сталеплавильном производстве ЗСМК. Доменная печь №1 задута 27 июля 1964 года. Эта дата считается днем рождения Западно-Сибирского металлургического завода. По производительности доменные печи Запсиба уже в 1970 г. занимали второе место в Союзе, уступая лишь металлургическим агрегатам Череповца. Среднесуточная производительность домны №1 тогда составляла 3854 тонн чугуна при 11-разовом выпуске (1 чугунная летка), домны №2, соответственно, - 4112 тонн при 12-разовом выпуске (2 летки). В 1973 году доменный цех Запсибметзавода достиг проектной мощности передела - 4500 тысяч тонн, и в том же году превысил ее на 6%. Самый высокий за всю историю объем производства был достигнут доменным цехом в 1989 году - тогда запсибовские доменщики на трех печах получили 6277,8 тысяч тонн чугуна в год, суточная выплавка по цеху составила 17300 тонн. Преодолев трудности 90-х годов, доменщики Запсиба работают на уровне, превышающем лучшие показатели советского периода. Нынешний этап развития доменного производства Запсиба - комплексная автоматизация на основе применения микропроцессорной техники (собственная служба АСУ существует в цехе с 1994 года). 19 августа 2003 года в доменном цехе Западно-Сибирского металлургического комбината была выплавлена 175-миллионная тонна чугуна. В рамках стратегической концепции развития ЗСМК в 2005-2007 годах проведены капитальные ремонты первого разряда двух из трех доменных печей. 5 мая 2005г. введена в эксплуатацию доменная печь №2 производительностью 4,5 тысяч тонн чугуна в сутки, а 1 октября 2007г. задута доменная печь №1.

Прокатное производство 22 декабря 1965 года Государственная комиссия подписала акт о приемке в эксплуатацию мелкосортного стана "250-2" Запсиба. Этот день стал днем рождения сортопрокатного цеха и всего запсибовского проката. Вслед за первенцем прокатного производства, 30 сентября 1966 г был введен в эксплуатацию проволочный стан "250-1", а 30 июня 1972 г был введен в действие мелкосортный стан "250-1". 27 декабря 1969 г - дата подписания Государственной комиссией акта о приемке в эксплуатацию блюминга "1300" обжимного цеха. С целью повышения надежности работы оборудования и замены уравновешивающего устройства в 1990 году блюминг был реконструирован: клеть "1300" заменена на клеть "1250". 26 июня 1970 г стало знаменательной датой - был введен в эксплуатацию непрерывно - заготовочный стан, и на Запсибе был замкнут металлургический цикл. 1 декабря 1971 г вальцетокарное отделение было реорганизовано в вальцетокарный цех, основное назначение которого -подготовка клетей, валков и привалковой арматуры для прокатных станов.

9 апреля 1976 г был введен в действие непрерывный среднесортный стан "450". В процессе эксплуатации на стане был реконструирован тракт горячего посада заготовки, что дало возможность увеличить долю горячего посада и улучшить технико-экономические показатели среднесортного цеха. Прокатное производство ОАО "ЗСМК", как структурное подразделение, создано в 1995 году. В настоящее время в состав производства входят четыре цеха: обжимной, сортопрокатный (мелкосортный стан "250-1", мелкосортный стан "250-2", проволочный стан "250-1"), среднесортный (стан "450"), вальцетокарный. Максимальный объем производства - 5,4 млн. тонн проката в год был достигнут прокатчиками в 1989 году. На счету запсибовских прокатчиков немало выдающихся достижений. В 1975 году на мелко-сортном стане "250-1" и в 1983-1986 годах на мелкосортном стане "250-2", впервые в истории отечественной металлургии, освоена уникальная технология термического упрочнения метал-лопроката. В 1998 году Запсибметкомбинат, первый среди отечественных металлургических предприятий, начал производство арматурного проката по Британскому стандарту. В сортопрокатном цехе реализована программа перевода станов на квадратную заготовку 100x100мм. На среднесортном стане "450" с ноября 2002 г используется и непрерывнолитая заготовка, в 2008 г в линии стана задействован профилемер. Большим достижением стало строительство и сдача в эксплуатацию в 2000 г современной нагревательной печи на стане "250-2". В 2002 г началась поэтапная модернизация систем управления электроприводами клетей и ножниц мелкосортного стана "250-1" на основе современных микропроцессорных систем, а в 2007 г внедрена система контроля за техноло-гическими параметрами при производстве термически упрочненного металлопроката. На проволочном стане применили вместо привычных валков твердосплавные шайбы - в результате значительно увеличилось время эксплуатации клетей между ремонтами. В последние годы прокатчики с успехом освоили производство новых видов проката. На мелкосортных станах "250-1" и "250-2" освоен выпуск арматурного проката классов А500С Ат800 и А500СП, хладостойкого арматурного проката. Ввод в эксплуатацию на этих станах в 2006 г упаковочных линий позволил пакетировать сортовой прокат в автоматическом режиме и улучшить товарный вид продукции. На стане "450" освоен выпуск арматурного проката, облегченных двутавров и профиля для шахтных монорельсовых дорог. Прокат Запсиба неоднократно признавался победителем и дипломантом всероссийских конкурсов, что подтверждает высокий уровень технологии производства проката.

На комбинате проводится большая работа с целью расширения сортамента и выпуска продукции, в том числе и по зарубежным стандартам, что позволит значительно усилить позиции на рынке черных металлов.

Сталепрокатное производство Сталепрокатное производство было образовано в апреле 1996 года при слиянии метизного производства и производства товаров народного потребления. Необходимость слияния двух производств была продиктована тесными технологическими и производственными отношениями между ними, так как исходным материалом для производства большинства товаров народного потребления является продукция метизного производства. Становление метизного производства началось с середины 70х годов XX века, когда руководство комбината решило организовать четвертый передел металлургического цикла. Первая продукция четвертого передела - проволока строительного сортамента, была получена в апреле 1980 г, а в начале 1983 г метизное производство Запсиба стало крупнейшим производителем проволоки от Урала до Камчатки. Руководители и специалисты метизного производства, в условиях повышенного спроса на продукцию, постоянно вели работу по совершенствованию технологии на основе технического перевооружения, в результате чего в кратчайшие сроки была достигнута и перекрыта проектная мощность. Производство товаров народного потребления было начато в 1982 г с изготовления строительных гвоздей, в 1984 г был организован цех товаров народного потребления, на основе которого, в сентябре 1986 г, было создано производство товаров народного потребления. В настоящее время в состав сталепрокатного производства входят четыре цеха: цех производства проволоки и метизов; цех товаров народного потребления, цех производства сварных труб и сварочных электродов и цех технологического обеспечения. Цех производства проволоки и метизов, осуществляет переход на принципиально новую, уникальную для России и стран СНГ, технологию механической подготовки катанки к волочению, что существенно улучшит экологическую обстановку за счет прекращения выбросов в атмосферу паров кислоты и прекращения вывоза солянокислых стоков в шламонакопители. За разработку и внедрение бескислотной технологии производства проволоки и калиброванного проката, в 2005 г, группа специалистов сталепрокатного производства удостоена Премии правительства РФ в области науки и техники.

В декабре 2005 г, в соответствии с планом развития сталепрокатного производства, введена в эксплуатацию новая технологическая линия по производству строительных гвоздей, что позволило не только обеспечить высокое качество продукции, но и перейти на технологию автоматической упаковки и механизированной отгрузки продукции транспортными пакетами. В 2006 г введена в эксплуатацию линия автоматического дозирования и смешивания шихтовых компонентов для производства шихты сварочных электродов, что позволило обеспечить высокий уровень потребительских свойств сварочных электродов. С 1980 г сталепрокатным производством произведено более 6 млн. тонн высококачественной продукции, при этом целенаправленная работа специалистов сталепрокатного производства в техническом перевооружении и совершенствовании технологии производства, в сочетании с действующей на ОАО "ЗСМК" системой менеджмента качества, одобренной регистром Ллойд и системой сертификации "СовАсК", нашла свое отражение в сертификации основных видов продукции: получены свидетельства о признании Российским Речным регистром и свидетельства НАКС на сварочные материалы - проволоку и электроды, что дает возможность их применения на опасных производственных объектах, сертификаты Мосстройсертификации на проволоку, применяемую в строительстве, и на водогазопроводные трубы; на основные виды продукции имеются гигиенические заключения. Продукция сталепрокатного производства является неоднократным победителем региональных и общероссийских конкурсов, в 2007 г марка электродов МР-3 стала дипломантом престижного конкурса "100 лучших товаров России", что подтверждает высокий уровень технологии производства продукции сталепрокатного производства.

Специальная часть Выбор номинального давления Гидравлические системы различают по номинальному давлению. В конструировании гидроприводов имеется тенденция к увеличению рабочего давления, так как это позволяет при малых габаритах насосов и гидродвигателей получать большую мощность, а при той же мощности меньшие габариты и вес конструкции Выбираем гидравлическую систему высокого давления, руководствуясь рядом номинальных давлений по ГОСТ 12445-80 [2, c. 15] Pн=16 мПа=16000000 Па Расчет трубопроводов Расчитаем ориентировочные диаметры: -напорного трубопровода при V'= 4 м/с [2, стр 18]; после делителя потока:

до делителя потока:

-сливного трубопровода при V'=2 м/с,

-всасывающего трубопровода при V'=1,5 м/с,

Принимаем по ГОСТу 16516-70 [2, c. 18] из условия Dу≥d': после делителя потока: Dу.н.= 0,020м; где Dу.н.- условный диаметр напорного трубопровода, м;

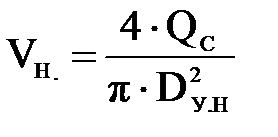

до делителя потока Dу.н.= 0,05м, Dу.сл.= 0,08м, Dу.вс.= 0,08м; где Dу.сл.- условный диаметр сливного трубопровода, м; Dу.вс.- условный диаметр всасывающего трубопровода, м. По [2, приложение 3, с. 31] выбираем трубы при давлении до 32 мПа: - напорного трубопровода: после делителя потока: Dу.н.= 0,020м; Dн.= 0,032м; S=6мм; G1=3,847 кг. где Dн- диаметр напорного трубопровода, м; S- площадь трубопровода, мм; G1- вес трубопровода, кг. до делителя потока: Dу.н.= 0,05м; Dн.= 0,076м; S=12мм; G1=18,94 кг. Расчитаем действительные скорости рабочей жидкости в трубопроводах: -напорном: после делителя потока:

где

до делителя потока:

-сливном

где

-всасывающем:

где

Определяем потери давления в трубопроводе: ΔPг=ΔРl+ΔРм, (32) где ΔРl- потери давления по длине; ΔРм- потери давления в местных гидравлических сопротивлениях Напорный трубопровод: Dу.н.= 0,020м; где lн - длина напорного трубопровода, м. Потери давления по длине напорного трубопровода:

где ρ- плотность жидкости, кг/м3; λ- коэффициент гидравлического трения.

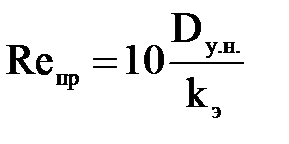

Режим движения жидкости определяется по числу Рейнольдса:

где ν=23·10-6 м2/с - коэффициент кинематической вязкости. Коэффициент гидравлического трения определяется в зависимости от:

где kэ- эквивалентная шероховатость внутренней поверхности трубы, м; (для новых бесшовных труб принимаем, kэ=0,00003 м)

т.к. 2320<Re<Reпр, то режим движения турбулентный

Тогда:

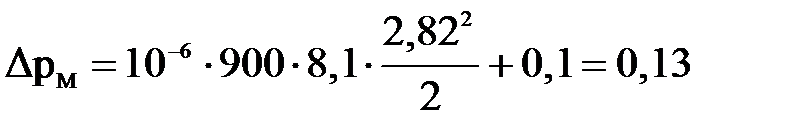

Потери давления в местных гидравлических сопротивлениях в напорном трубопроводе:

где на напорном трубопроводе; ΣΔрг.ап.н – сумма потерь давления в гидроаппаратах расположенных на напорном трубопроводе.

где

где ΔРр- потери давления в распределителе, мПа; ΔРр=0,2 мПа.

Тогда:

Гидравлические потери в системе:

до делителя потока: Dу.сл..= 0,080м; Потери давления по длине сливного трубопровода:

где ρ - плотность жидкости, кг/м3; λ - коэффициент гидравлического трения; lсл- длина сливного трубопровода, м; Vсл - скорость жидкости в сливном трубопроводе, м/с; Dу.сл - диаметр сливного трубопровода, м. Режим движения жидкости определяется по числу Рейнольдса:

где ν=23·10-6 м2/с - коэффициент кинематической вязкости.

где kэ- эквивалентная шероховатость внутренней поверхности трубы, м; (для новых бесшовных труб принимаем, kэ=0,00003 м)

т.к. 2320<Re<Reпр, то режим движения турбулентный

Тогда:

Потери давления в местных гидравлических сопротивлениях в сливном трубопроводе:

где на сливном трубопроводе; ΣΔрг.ап.н – сумма потерь давления в гидроаппаратах расположенных на сливном трубопроводе.

где

где ΔРр- потери давления в распределителе, мПа; ΔРр=0,2 мПа.

Тогда:

Гидравлические потери в системе:

Механические характеристики Так как гидропривод с объемным регулированием, то уравнение механической характеристики будет выглядеть так:

где Vп - скорость поршня, м/с; аг/п - коэффициент утечек в гидроприводе, м4·с/кг; Uн=1

Тогда: при Uн=1 и Р=Рн.к=8,47·106.

Vп=0,106 м/с. при Uн=1 Р=0.

Vп= Vп мах =0,1826 м/с. при Uн=1, Р=

Vп=0,1208 м/с. Значения Vп и Р при разных Uн сведены в таблицу 1

Таблица 1- Значения скоростей и давлений

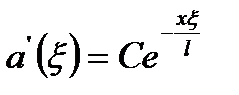

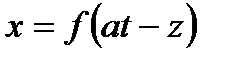

Оценка волновых процессов Привод холодильников шагового типа работает в тяжёлом повторно-кратковременном режиме со ступенчато прикладываемой к нему внешней нагрузкой. Цикл работы привода представляет собой определённую последовательность работы цилиндров подъёма и цилиндров перемещения Гидроцилиндры, работающие на подъем, ход поршня у которых 250мм, поднимают заготовки (две плавки) весом 698тонн плюс вес рамы 300тонн со скоростью 50мм/сек.. Действие продолжается 4 ÷ 6 сек, после чего срабатывают гидроцилиндры, работающие на перемещение, со скоростью 75мм/сек и продвигают заготовки на 300мм за время равное 9 ÷ 10 секундам. После того, как гидроцилиндры перемещения продвинули заготовки, они возвращаются в исходное положение, за тем гидроцилиндры подъема опускаются, держа на себе лишь вес рамы. Цикл повторяется. Все время цикла занимает 19 ÷ 20 секунд При рассмотрении продольных колебаний жидкости в трубопроводе, воспользуемся гипотезой пренебрежения поперечными движениями частиц жидкости, уравнение движения в этом случае выглядит следующим образом: [22, с. 325]

где x— перемещение поперечного сечения, начальное положение которого характеризуется координатой z. Рассмотрим решение уравнения (73) по методу Даламбера. Легко видеть, что выражение: [22, с. 325]

всегда является решением уравнения, каковы бы ни были функции

(77) где штрихи означают дифференцирование функций Подставляя выражение (76) в уравнение (74), видим, что оно удовлетворяется тождественно. Таким образом, выражение (75) действительно является решением уравнения (74) и притом решением общим, так как оно содержит две произвольные функции. Физический смысл выражения (75) очевиден. Первое слагаемое т. е. для наблюдателя, движущегося вдоль стержня со скоростью Рассмотрим задачу об ударе жесткого груза по столбу жидкости, конец которого будем считать «заделанным» (рисунок 14).

Рисунок 14 - удар груза о столб жидкости

Предполагается, что после соприкосновения груз и столб жидкости представляют собой одно целое до тех пор, пока усилие их взаимодействия остается сжимающим. Поместим начало координат в точку удара. Тогда для правого конца столба

Так как в этом равенстве

где аргумент Если произвести соответствующую замену в выражении (75), то

Вид функции Считая, что груз движется вместе с концом стержня

Эта сила уравновешивается продольной силой на конце стержня, равной

Таким образом, уравнение движения груза имеет вид: [22, с. 326]

(83) или, поскольку

где x - отношение массы столба жидкости к массе груза, ........ Подставляя в уравнение (78) вместо

где штрихи обозначают дифференцирование по аргументу. Отсюда:

Дифференциальное уравнение (82) связывает значения функции До соприкосновения груза т со столбом жидкости (т.е. при

Интегрируя это уравнение, находим, что при

Так как в начальный Момент Таким образом, при

Зная функцию При

соответственно скорости и деформации в любом сечении равны:

Подставляя сюда значение

Рисунок 15 – Графики скоростей и деформаций

Пока волна деформации не дошла до опоры, скорости и деформации в любом сечении оказываются связанными простым соотношением

Таким образом, давление, возникающее в стержне в первый момент удара, полностью определяется скоростью удара и не зависит от массы ударяющего груза. Выше рассмотрен лишь первый этап удара, когда имеется только прямая волна деформации, идущая по стержню слева направо. Уравнение (20) позволяет построить функцию

Произвольная постоянная при интегрировании этого уравнения определяется из условия, что скорость груза, а значит, и скорость конца стержня

представляет собой непрерывную функцию. Это условие удовлетворяется, если разрывы функции

должна увеличиваться до

Последнее значение

Аналогично находим при

Таким образом, шаг за шагом можно сконструировать функцию Далее, можно интегрированием получить функцию при

при

при

и т.д. Зная функцию

Рисунок 16- график давлений

Таким образом, произведён расчёт волнового процесса от одного удара, определяющийся скоростью ударяемых тел, то есть разностью скоростей подвижных балок и груза. Но результат решения динамической задачи о движении балок и груза даёт нам целую серию ударов, происходящих один за другим с разными скоростями взаимодействия, следовательно наложение волн в этом случае будет происходить не только от первого удара заготовок в момент начала их движения прямых и отражённых, но и прямых и отражённых волн от последующей серии ударов.

Организационная часть Виды ремонтов На «ЗСМК» системой технического обслуживания и ремонтов предусмотрены плановые ремонты двух видов: текущие и капитальные.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 509; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.127.141 (0.189 с.) |

, (28)

, (28) м,

м, м,

м,

м,

м, , (29)

, (29) - скорость рабочей жидкости в напорном трубопроводе, м/с.

- скорость рабочей жидкости в напорном трубопроводе, м/с. м/с,

м/с, м/с,

м/с, , (30)

, (30) - скорость рабочей жидкости в сливном трубопроводе, м/с.

- скорость рабочей жидкости в сливном трубопроводе, м/с. м/с,

м/с, , (31)

, (31) - скорость рабочей жидкости во всасывающем трубопроводе, м/с.

- скорость рабочей жидкости во всасывающем трубопроводе, м/с.

м/с; lн=10 м.

м/с; lн=10 м. , (33)

, (33) , (34)

, (34) ,

, , (35)

, (35) ,

, , (36)

, (36) ,

, ,

, , (37)

, (37) Σξ1- сумма коэффициентов местных сопротивлений расположенных

Σξ1- сумма коэффициентов местных сопротивлений расположенных , (38)

, (38) - коэффициент местного сопротивления на выходе;

- коэффициент местного сопротивления на выходе; - коэффициент местного сопротивления на выходе;

- коэффициент местного сопротивления на выходе; - коэффициент местного сопротивления в штуцерах;

- коэффициент местного сопротивления в штуцерах; - коэффициент местного сопротивления в четверниках;

- коэффициент местного сопротивления в четверниках; - коэффициент местного сопротивления в тройниках.

- коэффициент местного сопротивления в тройниках. =0,5,

=0,5,  =0,3,

=0,3,  =0,15,

=0,15,  =1,

=1,  =1

=1

, (39)

, (39) мПа,

мПа, мПа, (40)

мПа, (40) , (41)

, (41) мПа.

мПа. м/с; lсл=20 м.

м/с; lсл=20 м. , (42)

, (42) ,

, ,

, ,

, ,

, ,

, ,

, мПа.

мПа.

,

, - коэффициент местного сопротивления на выходе;

- коэффициент местного сопротивления на выходе; - коэффициент местного сопротивления в штуцерах;

- коэффициент местного сопротивления в штуцерах; - коэффициент местного сопротивления в четверниках;

- коэффициент местного сопротивления в четверниках; - коэффициент местного сопротивления в тройниках.

- коэффициент местного сопротивления в тройниках. =0,5,

=0,5,  =0,15,

=0,15,  =1,

=1,  =1

=1

,

, мПа,

мПа, мПа,

мПа, ,

, мПа.

мПа. , (57)

, (57) , (58)

, (58) м4·с/кг;

м4·с/кг; м/с,

м/с, м/с,

м/с, мПа.

мПа. м/с

м/с

, (74)

, (74) (75)

(75) и

и  . Вычисляя производные от выражения (74), находим:

. Вычисляя производные от выражения (74), находим: (76)

(76) и

и  по аргументам.

по аргументам. представляет волну давления, движущуюся вдоль стержня в направлении оси

представляет волну давления, движущуюся вдоль стержня в направлении оси  со скоростью

со скоростью  . Действительно, при

. Действительно, при  ,

, , картина давлений, соответствующих функции

, картина давлений, соответствующих функции  остается неизменной. Точно так же второе слагаемое представляет волну давлений, движущуюся с той же скоростью в противоположном направлении. Движение стержня можно рассматривать как результат сложениядвух волн давлений, движущихся в противоположных направлениях. Задача заключается в выборе вида функций

остается неизменной. Точно так же второе слагаемое представляет волну давлений, движущуюся с той же скоростью в противоположном направлении. Движение стержня можно рассматривать как результат сложениядвух волн давлений, движущихся в противоположных направлениях. Задача заключается в выборе вида функций  и

и  так, чтобы выполнялись начальные и граничные условия. Эта задача может быть решена в каждом частном случае.

так, чтобы выполнялись начальные и граничные условия. Эта задача может быть решена в каждом частном случае.

получим граничное условие

получим граничное условие  . Подставив сюда вместо х выражение (75), найдем: [22, с. 325]

. Подставив сюда вместо х выражение (75), найдем: [22, с. 325] (78)

(78) может принять любое значение, то

может принять любое значение, то , (79)

, (79) может принимать произвольные значения.

может принимать произвольные значения. , (80)

, (80) можно определить, рассматривая взаимодействие столба жидкости с грузом.

можно определить, рассматривая взаимодействие столба жидкости с грузом. , находим его силу инерции:

, находим его силу инерции: , (81)

, (81) , (82)

, (82)

,

, , (84)

, (84) , (85)

, (85) его значение из выражения (75) и заменяя буквой

его значение из выражения (75) и заменяя буквой  величину

величину  , получаем: [22, с. 326]

, получаем: [22, с. 326] , (86)

, (86) , (87)

, (87) со значением этой функции для аргумента, меньшего на

со значением этой функции для аргумента, меньшего на  . Используя формулу (82) и начальные условия, можно шаг за шагом построить функцию

. Используя формулу (82) и начальные условия, можно шаг за шагом построить функцию  ) для всех точек жидкости смещение равно нулю. Следовательно, при

) для всех точек жидкости смещение равно нулю. Следовательно, при  . Поэтому для интервала

. Поэтому для интервала  правая часть уравнения (82) равна нулю:

правая часть уравнения (82) равна нулю: , (88)

, (88)

, (89)

, (89) скорость конца столба жидкости

скорость конца столба жидкости  равна скорости груза

равна скорости груза  , то

, то  . Подставляя сюда выражение, получаем

. Подставляя сюда выражение, получаем  , или, так

, или, так  .

. функция

функция  определяется выражением: [22, с. 326]

определяется выражением: [22, с. 326] (90)

(90) , можно исследовать изменение усилий и скоростей в любом сечении стержня, начиная с первого момента удара и до тех пор, пока

, можно исследовать изменение усилий и скоростей в любом сечении стержня, начиная с первого момента удара и до тех пор, пока  , т.е. пока до данного сечения не дойдет отраженная от опоры волна деформации.

, т.е. пока до данного сечения не дойдет отраженная от опоры волна деформации. функция

функция  и выражение для перемещения имеет вид

и выражение для перемещения имеет вид

, (91)

, (91) по формуле (83), найдем, что при

по формуле (83), найдем, что при

(92)

(92) , а деформация — от нуля до

, а деформация — от нуля до  .

.

, (93)

, (93) . Подставив в правую часть этого уравнения найденное выше значение функции

. Подставив в правую часть этого уравнения найденное выше значение функции  , (94)

, (94) не могут изменяться скачкообразно, т. е. что

не могут изменяться скачкообразно, т. е. что , (95)

, (95) . Так как при

. Так как при  функция

функция  , то этот же скачок повторяется и при

, то этот же скачок повторяется и при  и т. д. В частности, при

и т. д. В частности, при  функция

функция  , (96)

, (96) , (97)

, (97) , (98)

, (98)

,

,  (99)

(99) , которая является непрерывной:

, которая является непрерывной: , (100)

, (100) , (101)

, (101)

, (102)

, (102) . Продифференцировав по

. Продифференцировав по  , находим деформацию

, находим деформацию  :

: , (103)

, (103)