Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нагнетатели. Выбор нагнетателя.

Движение теплоносителя в системе охлаждения сопровождается затратами энергии, которая расходуется на преодоление сил трения и компенсируется нагнетателем (вентилятором, насосом или компрессором).

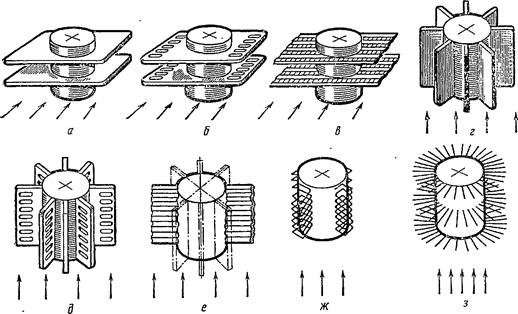

Рисунок 14.1 Упрощенные схемы нагнетателей

Нагнетатели, предназначенные для перемещения капельных жидкостей, называются насосами, а для перемещения газов в зависимости от развиваемого ими давления — вентиляторами (при давлении до 0,2-105 Па) или компрессорами. Независимо от вида перемещаемой жидкости разнообразные по конструкции нагнетатели можно разделить на несколько типов, упрощенные схемы которых рассмотрены ниже. Поршневой нагнетатель представляет собой расположенный в цилиндрическом кожухе поршень, при движении которого в одну сторону жидкость через всасывающий клапан поступает в рабочую камеру, а при движении в другую — сжимается и затем выталкивается через нагнетательный клапан (рис. 14.1, а). Положительными качествами поршневых нагнетателей являются высокий к. п. д., возможность получения больших давлений и независимость производительности от создаваемого давления; недостатками — громоздкость, неравномерность подачи (толчки), вибрация, сложность соединения с электродвигателем. Поршневые нагнетатели используют как насосы и компрессоры. Зубчатый нагнетатель состоит из пары сцепленных между собой шестерен, расположенных в корпусе с минимальным зазором. Зубья при вращении захватывают жидкость и без сжатия переносят ее из области всасывания в область нагнетания, причем перенос в обратную сторону мал из-за плотного сцепления зубьев (рис. 14.1, б). Зубчатые нагнетатели конструктивно просты, не имеют клапанов, компактны, их можно непосредственно соединить с электродвигателем. Однако они имеют малую производительность и более низкий к. п. д., чем поршневые. Это объясняется потерями через торцевые зазоры и трением при сцеплении шестерен. Зубчатые нагнетатели используют преимущественно в качестве насосов, причем особенно успешно — для перекачки вязких жидкостей (масла). Пластинчатый, или ротационный, нагнетатель представляет собой эксцентрично расположенный в цилиндрическом корпусе ротор, в пазах которого находятся пластины, выскальзывающие при его вращении. Пластины вследствие уменьшения пространства между ними и стенками корпуса сжимают засасываемую через отверстие жидкость и выталкивают ее через другое отверстие. Воздействие на жидкость в поршневом и пластинчатом нагнетателях аналогичное, но в первом случае поршень движется поступательно, а во втором — происходит более удобное для привода нагнетателя вращательное движение ротора (рис. 14.1, в). Обычно пластинчатые нагнетатели используют как компрессоры, но в специальном исполнении, при котором переносимая между пластинами жидкость не сжимается, — в качестве насосов.

Центробежный нагнетатель представляет собой лопаточное колесо, расположенное в спиральном кожухе. При вращении колеса жидкость, поступившая в осевом направлении через всасывающее отверстие, отклоняется от этого направления на 90° и попадает в межлопаточные каналы. Здесь она закручивается и под воздействием центробежной силы направляется к кожуху, где собирается и через нагнетательное отверстие выводится из системы (рис. 14.1, г). Центробежные нагнетатели обладают высоким к.п.д., достаточно просты в конструктивном отношении, имеют плавную (без толчков) подачу, легко соединяются непосредственно с электродвигателем. Производительность центробежных нагнетателей существенно зависит от давления. Их широко применяют в системах охлаждения приборов. Осевой нагнетатель имеет вид лопаточного колеса, расположенного в цилиндрическом корпусе. При вращении колеса начинается движение жидкости, направленное по оси вращения. Осевой нагнетатель по сравнению с центробежным может иметь более высокий к.п.д., обладает реверсивностью, но создает более низкое давление (рис. 14.1, д). Вихревой нагнетатель представляет собой лопаточное колесо, на поминающее центробежное и расположенное в корпусе эксцентрично. Жидкость поступает к лопаточному колесу по касательной, переносится им вдоль корпуса и выпускается также по касательной. Вихревые нагнетатели отличаются простотой конструкции, реверсивны, но к.п.д. невысокий; чаще используются в качестве насосов (рис. 14.1, е). Из рассмотренных нагнетателей к насосам можно отнести поршневые, осевые и вихревые, к вентиляторам — центробежные и осевые, к компрессорам — все, за исключением вихревых нагнетателей.

Для обеспечения теплового режима аппаратуры в целом требуется вполне определенный массовый расход воздуха G. В свою очередь, для обеспечения этого массового расхода для заданной конструкции воздуховода требуется подобрать вентилятор, который обеспечивал бы напор

где v, А — средняя скорость жидкости и площадь сечения трубопровода; R — общий коэффициент гидравлического сопротивления трубопровода. Потребляемая вентилятором мощность N определяется зависимостью (1.255), которую на основании формулы (14.1) запишем в виде

Полная характеристика вентилятора выражает зависимость между производительностью G, давлением

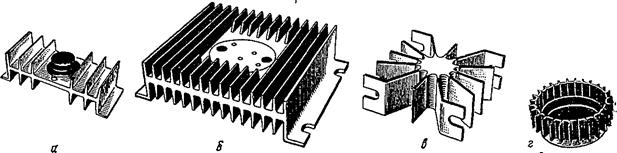

В настоящее время характеристики вентиляторов получают в основном экспериментальным путем. Если на напорную характеристику вентилятора наложить построенную в тех же координатах и в том же масштабе характеристику сети, то точка пересечения (рабочая точка) кривых Напомним, что при выборе вентилятора для подачи воздуха при больших давлениях отдают предпочтение центробежным, а при подаче больших объемов воздуха при небольших давлениях — осевым вентиляторам. В последнее время наибольшее распространение в приборостроении получили осевые вентиляторы типа ЭВ и центробежные ВУ. Ряд вентиляторов серии ЭВ на частоты 400—1000 Гц охватывают диапазон по подаче 36—1100 и3/ч и полном давлении 120—2000 Па, их технические характеристики определены отраслевым стандартом ОСТ 16.0539.007—74 Радиаторы.Выбор радиатора. Для увеличения эффективности воздушного охлаждения элементов РЭА на практике широко используют оребрение поверхностей охлаждения. Для мощных радиоэлектронных ламп с воздушным охлаждением наиболее часто встречаются поверхности охлаждения в виде ребренного цилиндра с продольным или поперечным смыванием потоком воздуха. В качестве оребряющих элементов применяются гладкие, перфорированные и гофрированные пластины различной формы, штыри, иголки, проволочные спирали и т. п. На рисунке 15.1 приведены виды оребрения поверхностей охлаждения мощных электронных ламп.

Рис. 15.1 Схемы оребрения поверхностей охлаждения

Цилиндрическая поверхность охлаждения с гладкими ребрами и поперечным омыванием потоком воздуха показана на рисунке 15.1, а; то же, но с продольным омыванием на рисунке – 15.1, г. Направление движения воздуха показано на рисунке 15.1 стрелками. При естественном охлаждении поверхности должны быть ориентированы по этим стрелкам. На рисунке 15.1, б,д приведены оребренные поверхности с перфорированными ребрами. Перфорация ребер осуществляется вдоль потока воздуха, чем достигается срыв пограничного слоя и увеличение конвективного коэффициента теплоотдачи. У перфорированных продольно омываемых пластин по сравнению с гладкими пластинами конвективный коэффициент теплоотдачи увеличивается на 30—50%. На рисунке 15.1, в и е показаны поверхности охлаждения с гофрированными ребрами. Гофрировка поверхности ребра приводит к увеличению конвективного коэффициента теплоотдачи по сравнению с гладкими пластинами в 2—3 раза. На рисунке 15.1, з показана схема игольчатого (штыревого) оребрения, первое или второе название применяется в зависимости от толщины шипов, а на рисунке 15.1, ж - петельно-проволочного оребрения. Применение этих видов оребрения при принудительном воздушном охлаждении позволяет существенно увеличить конвективный коэффициент теплоотдачи по сравнению с гладкими ребрами.

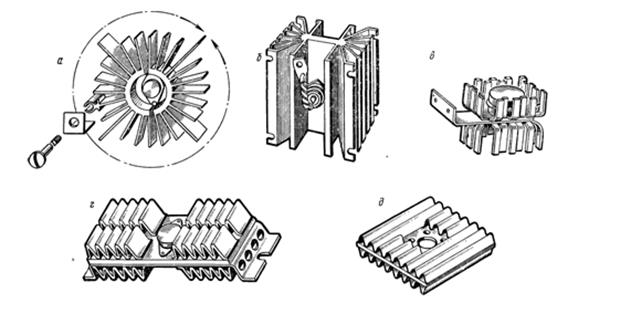

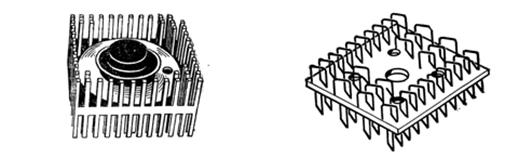

Большое влияние на теплоотдачу оребренных поверхностей, приведенных на рисунке 15.1, оказывает способ соединения ребер с гладкой поверхностью. Наиболее эффективным способом соединения является изготовление ребер зацело с гладкой поверхностью путем литья или механической обработки, а также сварка или пайка. Кроме этого, в настоящее время применяются следующие соединения: завальцовка или зачеканка ребер в пазы, тугая посадка, напряженная навивка с последующей пайкой или без нее, посадка оребренной муфты. Широко применяются оребренные поверхности для отвода тепла от полупроводниковых приборов средней и большой мощности, монтируемых отдельно (большие элементы) и группами (дискретные элементы). Детали с оребренными поверхностями называют радиаторами или теплоотводами. Радиаторы применяют для полупроводниковых приборов малой мощности, а также для мощных резисторов и других элементов РЭА. Высокая эффективность радиаторов, используемых для отвода тепла от полупроводниковых приборов, а также массовое их применение в РЭА породили большое разнообразие конструкций радиаторов. Условно все конструкции радиаторов можно разбить на четыре класса: 1. пластинчатые; 2. штырьковые; 3. проволочные; 4. особые. Радиаторы выполняются в виде отдельной конструкции, на которую крепится полупроводниковый прибор. В качестве материалов для радиаторов применяются главным образом алюминиевые сплавы, а также медь, магний, бериллий. Многие радиаторы выпускаются серийно, и их размеры унифицированы.

Рис. 15.2. Пластинчатые радиаторы

В пластинчатых радиаторах теплоотдающие поверхности могут иметь различную форму. На рисунке 15.2 и 15.3 приведены конструкции пластинчатых радиаторов. Простейшая конструкция показана на рисунке 15.2, а. Здесь пластина крепится к шасси. Пластина может быть выполнена в виде лапки для крепления, флажка, крылышек, вертикальных загнутых пластин (рисунок 15.2, б), пружинящей пластины (рисунок 15.3, а), пружинящей обоймы (рисунок 15.3, в). Для увеличения поверхности охлаждения пластина может быть оребрена, как показано на рисунках 15.2, в и 15.3, б. Расположение ребер может быть горизонтальным либо вертикальным в зависимости от расположения радиаторов и направления движения воздуха.

Рис. 15.3 Пластинчатые пружинящие радиаторы.

На рисунках 15.4 и 15.5 приведены различные конструкции радиаторов с набором пластин. На рисунках 15.4, в и 15.5, б показана конструкция радиатора с зигзагообразным расположением ребер. Ребра располагают так, чтобы облегчить естественную конвекцию воздуха. При принудительном охлаждении направление потока воздуха может быть не строго ориентировано вдоль ребер, что будет способствовать турбулизации потока. На рисунке 15.5, г показаны конструкции радиаторов, в которых для увеличения поверхности охлаждения использованы гофрированные пластины.

Рис. 15.4. Радиаторы с равномерным набором пластин.

Рис. 15.5. Радиаторы с не равномерным набором пластин.

На рисунке 15.6 приведена конструкция штырькового, а на рисунке 15.7 проволочного радиатора.

Рис. 15.6. Штырьковый радиатор Рис. 15. 7Схема петельно-проволочного радиатора

К особым конструкциям относятся обычно радиаторы, предназначенные для работы в специальных условиях: в разреженном воздухе, невесомости, нестационарном режиме и т. д. Конструкции особых радиаторов могут значительно отличаться от описанных выше. Так, например, радиаторы для полупроводниковых приборов, работающих в кратковременном режиме, выполняются в виде массивных металлических деталей, имеющих большую теплоемкость, либо в виде емкостей для аккумуляторов тепла. Пластинчатые радиаторы без ребер наиболее просты, но область их применения ограничена элементами малой мощности. Широко используются на практике пластинчатые радиаторы с ребрами, так как они достаточно просты в изготовлении и могут быть применены для полупроводниковых приборов средней и большой мощности. Но ребра радиаторов должны быть ориентированы по направлению потока воздуха (за исключением радиаторов с зигзагообразным расположением ребер), что не всегда удобно для конструкторов РЭА. С этой точки зрения интересен штырьковый радиатор, так как здесь строгой ориентации потока воздуха не требуется. Радиатор используется при естественном и принудительном воздушном охлаждении для полупроводниковых приборов большой и средней мощности. Радиаторы с проволочным оребрением при принудительном воздушном охлаждении имеют, как правило, более высокие эффективные коэффициенты теплообмена, однако технология их изготовления более сложная, поэтому пока они не получили широкого распространения.

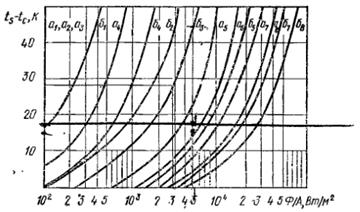

1) На этапе компоновки изделия требуется знание геометрических размеров Sp, (Vp), отводимых под радиатор. Далее графоаналитическим методом определяем зависимость ΔТ от P/S (рис. 15.8). Здесь ΔТ = ТS - Тср, ТS – справочная величина Тпр.доп. При выборе Тср делают запас повышением Тср (минимум на 10оС по сравнению с ТЗ). Из графоаналитического метода можно определить следующее: вид оребрения, условия теплообмена, при этом нужно учитывать все особенности конструируемого аппарата. 2) Делается окончательный расчет, с учетом теплообмена и особенностей конструкции прибора. Рекомендации по применению радиаторов: а) вводится дополнительный элемент конструкции (учитывается масса, стоимость, делается чертеж); б) в условиях свободной конвекции, когда радиатор – основной источник тепловой энергии, среднее время непрерывной работы устройства ограничивается 8 часами. Для круглосуточной работы необходимо вводить дополнительно принудительную вентиляцию. Для пластинчатых радиаторов средняя мощность рассеяния должна быть ≤ ≈ 5 Вт. Для ребристых, игольчато-штыревых ≤ ≈ 15 – 20 Вт. Данные параметры берутся из расчета удельных характеристик: Руд.м = Ф/Мр, Мр – масса радиатора; Руд.V = Ф/V, V – объем; Руд.S = Ф/S, S – площадь. В условиях пониженного давления рекомендуется применять радиаторы типа «краб», из-за малого углового коэффициента между ребрами (низкое взаимное облучение ребер). Для улучшения эксплуатационных свойств радиаторов применяются следующие меры: а) увеличение степени черноты радиатора, путем нанесения специального покрытия (лаки УР231 - ε = 0,92÷0,98, чернение - ε = 0,95 и т.д.); б) электрическая изоляция между охлаждаемыми элементами и радиатором. Вихревые трубы. Эффект вихревого температурного расширения сжатого газа открыт немецким физиком Р'анком в 1931г., и с конца 40-х годов исследованию и применению этого эффекта посвящено много работ. Вихревой холодильник может быть использован при создании миниатюрных устройств для охлаждения небольших объектов с массой около нескольких граммов до температуры порядка —50° С. Он прост и надежен в работе и требует сравнительно небольших расходов воздуха и давления газа

Рисунок 16.1 Схема вихревой трубы Рассмотрим схему вихревой трубы, представленную на рис. 16.1 Сжатый газ поступает в цилиндрическую трубу 2 через отверстие 5, расположенное по касательной к ее внутренней окружности. Труба с одной стороны ограничена диафрагмой 3 с небольшим отверстием в центре 4, с другой стороны — вентилем 1. Благодаря тангенциальному расположению отверстия струе газа, охладившейся при расширении, сообщается вихревое движение. Поле угловых скоростей «вихря в сечении б-б (проходящем через плоскость входного сечения) является неравномерным: наибольшими угловыми скоростями обладают слои, расположенные по оси трубы, и по мере удаления от центра угловая скорость вихря падает. В этой неравномерности распределения угловых скоростей и кроется возможность температурного распределения слоев газа в вихревом холодильнике. При вращательно-поступательном движении вдоль трубы центральные слои, вращающиеся с большими скоростями, испытывают сопротивление со стороны слоев, вращающихся с меньшими скоростями. Наличие трения между слоями газа приводит к тому, что в некотором сечении, а-а распределение угловых скоростей становится близким к равномерному. Это означает, что центральные слои отдали часть своей энергии на производство механической энергии против сил трения и благодаря этому сохранили ту пониженную температуру, которую они получили при расширении на входе в трубу. Для массы газа m, вращающегося со скоростью со на расстоянии r от центра, переданная внешним слоям кинетическая энергия

где Охладившийся центральный поток газа выходит из вихревой трубки через отверстие в диафрагме, более нагретые внешние слои отводятся наружу через вентиль 1. Движение потоков может осуществляться как в одном, так и в противоположном направлениях. Эффекты охлаждения и подогрева воздуха определяются разностями температур:

где

из которой следует, что чем больше доля

Рисунок 16.2 Характеристики изолированной вихревой трубы Из рисунка видно, что при Получение холода в вихревом холодильнике требует больших

Рисунок 16.3 Регенеративный цикл охлаждения вихревой трубы

Обычно ВТ как охлаждающее устройство используют при температурах выше —100° С, причем наиболее целесообразно использовать их для локального охлаждения. Приведем несколько цифр, количественно характеризующих ВТ. Коэффициент теплоотдачи между вихрем и стенкой трубы 1200 Вт/(м2К), между вихрем и помещенным в него (в приосевую область) телом около 600 Вт/(м2К). Вихревая труба диаметром 1 мм и длиной 10 мм при расходе воздуха 0,25 л/с позволяет отвести тепловой поток до 5 Вт. Одна из типичных конструкций микрохолодильника имеет следующие параметры: рабочее давление. воздуха 106 Па; температура сжатого воздуха 20°С; температура холодного воздуха —55°С; общий расход воздуха 0,7 л/с; диаметр 18 мм, длина 50мм; масса 15г; диаметр патрубка горячего потока 3мм. Тепловые трубы. Принцип действия и основные характеристики ТТ. Тепловая труба— устройство, предназначенное для переноса теплового потока с одного конца трубы в другой за счет использования скрытой теплоты фазового превращения теплоносителя, помещенного внутригерметичной ТТ.

Рисунок 17.1 Схема тепловой трубы

На рис. 17.1 представлено схематическое изображение ТТ в форме круглого полого цилиндра 1 с большим отношением длины L к диаметру d. Внутренняя поверхность трубы выложена капиллярно-пористой структурой 2, последняя насыщена смачивающей жидкостью и граничит с паровым объемом г — центральной частью трубки радиуса rа. Капиллярно-пористая структура может представлять собой металлическую сетку, спеченные шарики, металловолокна, стеклоткани и даже систему канавок на внутренней поверхности корпуса 1. Смачивающая жидкость является теплоносителем и в зависимости от уровня температуры в зоне источника а выбираются жидкие металлы, ртуть, аммиак, вода, ацетон, спирты, фреоны и т. п. При температурах свыше 750 К используются жидкие металлы; для диапазона 550<T<750 К—ртуть (высокотемпературные ТТ). В области среднего диапазона температур 200<T<550 К используются в качестве теплоносителя органические жидкости, вода (низкотемпературные ТТ); при температурах ниже 200 К теплоносителем являются сжиженные газы (криогенные ТТ) При подводе теплового потока Фп к испарительной зоне а теплоноситель в этой части капиллярно-пористой системы начинает испаряться и пары, пройдятранспортную зону б, поступают в противоположный конец трубы в — в конденсационную зону, где отводится теплота. Здесь пар конденсируется, и жидкость под действием капиллярных сил снова поступает по фитилю в зону испарения. При конденсации пара выделяется поток Фо, который отводится в теплообменник. Между зонами испарения и конденсации возникают небольшие температурные градиенты, а боковая поверхность цилиндра 1 в транспортной зоне б практически не меняет температуру, поэтому можно считать, что через зону б переносится весь поток Ф, т. е. Ф=Фп= Фо

Рисунок 17.2 Схема термосифона

На рис. 17.2 представлена схема гравитационного термосифона, в котором в отличие от тепловых труб возврат конденсата происходит под действием сил гравитации. Необходимым условием работы термосифонов является наличие гравитационных сил и расположение зоны конденсации Ь лад испарительной зоной а. Тепловые трубы могут иметь различные формы и конфигурации, обычно они стандартизованы по типоразмерам и функциональному назначению или специально изготовлены для охлаждения конкретного объекта. На рис. 17.3, а, в, г изображены некоторые типы тепловых труб. В 60—70-х годах основной областью применения ТТ являлась ядерная энергетика и космическая техника, в последние годы одним из объектов использования ТТ становятся радиоэлектронные устройства. Физические процессы и особенности конструкций ТТ придают им ряд особых качеств. Прежде всего в ТТ возможно транспортировать тепловые потоки порядка

Рисунок 17.3 Тепловые трубы различного типа: а – плоская; б – гибкая; в -

Низкое тепловое сопротивление транспортной зоны приводит к большой эффективной теплопроводности ТТ, которая в несколько раз превышает теплопроводность меди и серебра. Тепловая труба способна работать в любом положении вне зависимости от ориентации в пространстве и гравитации. Кроме того, при циркуляции теплоносителя внутри ТТ отсутствуют движущиеся детали, насос, а само устройство автономно. Тепловые трубы принято характеризовать тремя группами параметров: теплофизических, конструктивных и стыковочных. К теплофизическим параметрам относятся тепловой поток, передаваемый с помощью ТТ от источника теплоты в теплообменник при заданных условиях эксплуатации; уровень рабочих температур; термическое сопротивление R тепловой трубы, равное отношению разности средне поверхностных температур стенок зоны испарения

Конструктивные параметры определяют внешние и внутренние особенности конструкции ТТ, а именно: конфигурацию и наружные размеры корпуса, испарительной, конденсационной и транспортной зон, толщину и материал стенок корпуса, устройство фитиля. Стыковочные параметры характеризуют условия эксплуатации аппаратуры и способы сочетания последней с ТТ, например, способ передачи теплоты от источника к ТТ, конструктивное оформление областей контакта в испарительной и конденсационной зонах, термическое сопротивление контакта. Примеры применения тепловых труб в РЭА. В РЭА тепловые трубы могут выполнять ряд функций: с их помощью теплоотдающая поверхность может быть вынесена за пределы основных функциональных блоков и узлов, тепловые трубы позволяют создать внутри приборов области сравнительно равномерного температурного поля и тем самым снизить механические напряжения, решать задачи термостабилизации и др. В настоящее время известны примеры использования ТТ для охлаждения как отдельных теплонагруженных элементов и узлов, так и целых радиоэлектронных блоков, и устройств. Рассмотрим Некоторые примеры. Пусть весь прибор охлаждается благодаря свободной вентиляции, но при этом возникает необходимость размещения внутри прибора теплонагруженного элемента или блока, требующего для нормальной работы принудительной вентиляции (рис. 17.4, а), а место для размещения вентилятора отсутствует. В этом случае с помощью ТТ тепловой поток может быть отведен на часть оребренного корпуса прибора (рис. 17.4, б). На рис. 17.5 показано одно из возможных решений отвода теплоты от платы с микросхемами: от микросхем 2 тепловой поток через монтажную плату 3 передается к металлической рамке 4, в часть которой встроена тепловая труба 5; зона конденсации выполнена в виде конуса, плотно вставленного в конусное отверстие теплообменника 1. Такое решение позволяет избежать непосредственного омывания жидкостью конструкций РЭА.

Рисунок 17.4 Охлаждение отдельного теплонагруженного блока или элемента

Рисунок 17.5 Охлаждение платы с микросхемами с помощью ТТ

Тепловые трубы используются также для охлаждения целых радиоэлектронных блоков, в аппаратуре с упорядоченной структурой элементов, во вторичных источниках питания. Применение ТТ в таких системах позволяет эффективно использовать корпус прибора как внешнюю поверхность теплообмена, увеличить компактность прибора, исключить контакт охлаждающей среды с элементами. На рис. 17.6 приведена схема компоновки секции приборного шкафа 4 с использованием тепловых труб 6, образующих монтажную плату с размещенными на ней транзисторными модулями 5. От плат— тепловых труб поток передается в теплообменник 2, контактирующий с зоной конденсации ЗТТ; теплообменник помещен в общую систему 1 конвективного охлаждения шкафа.

Рисунок 17.5 Компановка приборного шкафа с использованием ТТ

Заметим, что эффективность применения ТТ в РЗА достигается благодаря реализации ряда мер, обеспечивающих малые перепады температур на всем тракте теплового потока в аппарате. Для этого необходимо создавать хорошие тепловые контакты в любых соединениях, применять платы с повышенной теплопроводностью.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 905; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.168.172 (0.066 с.) |

, равный потерям полного давления в гидравлической сети. Последний определяется по формуле (1.247) и может быть представлен зависимостью

, равный потерям полного давления в гидравлической сети. Последний определяется по формуле (1.247) и может быть представлен зависимостью

(14.1)

(14.1) (14.2)

(14.2) при постоянном числе оборотов: n — const. Все зависимости строятся обычно на одном графике, как это показано Рис. 14.1, в частности зависимость

при постоянном числе оборотов: n — const. Все зависимости строятся обычно на одном графике, как это показано Рис. 14.1, в частности зависимость  носит название напорной характеристики.

носит название напорной характеристики.

и

и  определит давление и подачу этого вентилятора при работе в данной сети. Рабочей точке соответствует условие, когда подача вентилятора равна расходу воздуха через сеть, а развиваемое вентилятором давление равно потере давления в сети при этом расходе. Зная G в рабочей точке, легко определить, как это показано на рис. 14.1, значения N и

определит давление и подачу этого вентилятора при работе в данной сети. Рабочей точке соответствует условие, когда подача вентилятора равна расходу воздуха через сеть, а развиваемое вентилятором давление равно потере давления в сети при этом расходе. Зная G в рабочей точке, легко определить, как это показано на рис. 14.1, значения N и  .

.

Выбор радиатора осуществляется в две стадии:

Выбор радиатора осуществляется в две стадии: (несколько атмосфер).

(несколько атмосфер).

,

,  — угловые скорости потока в сечениях а-а, б-б на расстоянии r от оси.

— угловые скорости потока в сечениях а-а, б-б на расстоянии r от оси. ,

,  ,

, температуры газа на входе, горячего и холодного потоков на выходе. Отношение массового расхода холодного воздуха

температуры газа на входе, горячего и холодного потоков на выходе. Отношение массового расхода холодного воздуха  к общему расходу G воздуха называется относительным расходом воздуха

к общему расходу G воздуха называется относительным расходом воздуха  и является важным параметром ВТ. Для теплоизолированной ВТ известна зависимость

и является важным параметром ВТ. Для теплоизолированной ВТ известна зависимость ,

,  ,

, холодного воздуха, тем меньше

холодного воздуха, тем меньше  при данной

при данной  , и наоборот. Характеристика вихревой трубы строится обычно в виде

, и наоборот. Характеристика вихревой трубы строится обычно в виде  и приведена для теплоизолированной трубы на рис.16.2.

и приведена для теплоизолированной трубы на рис.16.2.

достигается наибольший эффект охлаждения, при дальнейшем увеличении

достигается наибольший эффект охлаждения, при дальнейшем увеличении  исчезает. Подогрев горячего газа, возрастая с ростом

исчезает. Подогрев горячего газа, возрастая с ростом

Вт/м2, а также разветвлять тепловой поток по нескольким каналам (рис. 17.3, в).

Вт/м2, а также разветвлять тепловой поток по нескольким каналам (рис. 17.3, в).

образная; г- змеевидная;

образная; г- змеевидная;  - подведенные и отведенные потоки теплоты

- подведенные и отведенные потоки теплоты и конденсации

и конденсации  к переносимому тепловому потоку:

к переносимому тепловому потоку: