Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Титан и сплавы на его основе

Титан Титан - металл серого цвета. Температура плавления титана (1668±5)°С. Титан имеет две аллотропические модификации: до 882°С существуетa-титан (плотность 4.505г/см3), который кристаллизуется в гексагональной решетке с периодами а=0.2951нм и с=0.4684нм (с/м=1.587), а при более высоких температурах -b-титан (при 900°С плотность 4.32г/см3), имеющий решетку, период которой а=0.3282нм. Технический титан изготовляют двух марок: ВТ1-00, ВЕ1-0. Сплавы на основе титана Сплавы на основе титана получили значительно большее применение, чем технический титан. Легирование титана Fe,Al,Mn,Cr,Sn,V,Siповышает его прочность (sв,s0.2), но одновременно снижает пластичность (dy) и вязкость (KCU). Жаропрочность повышаютAl,Zr,Mo, а коррозийную стойкость в растворах кислот -Mo,Zr,Nb,TaиPd. Титановые сплавы имеют высокую удельную прочность. Как и в железных сплавах, легирующие элементы оказывают большое влияние на полиморфные превращения титана. Сплав ВТ14 (Al- 5.5%,V- 1.2%,Mo- 3.0%) -sв=900-1050МПа,d=10%,KCU=0.5МДж/м2,s-1=400МПа.

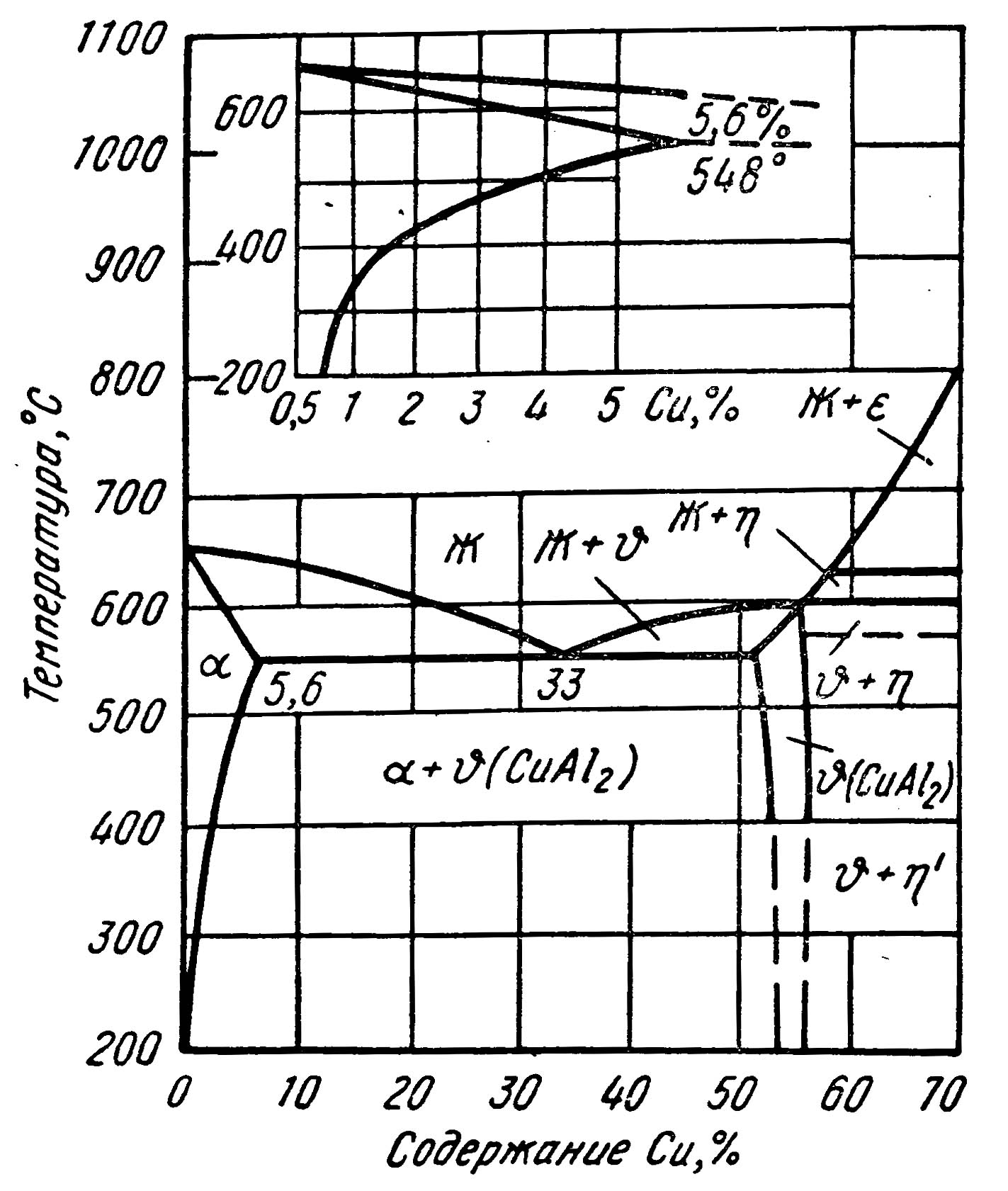

22.Алюминий и его сплавы Алюминий — второй (после железа) металл современной техники. Наиболее важное свойство алюминия, определяющее его широкое применение, — это его плотность, равная 2,7 г/см3 (т. е. алюминий почти в 3 раза легче железа), а также хорошая электрическая проводимость, составляющая 65% электрической проводимости меди. Кроме того, алюминий имеет высокую теплопроводность и теплоемкость, химически стоек против органических кислот и хорошо сопротивляется воздействию азотной кислоты. Он очень быстро окисляется на воздухе, покрываясь тонкой пленкой оксида, которая, в отличие от оксида железа, не пропускает кислород в толщу металла, делая его стойким против коррозии. Его кристаллическая решетка — куб с центрированными гранями с параметром а = 0,404 нм. Никаких аллотропических превращений у алюминия не обнаружено. Температура плавления алюминия 660°С, температура кипения ~2500°С. Механические свойства алюминия невысоки. Предел прочности при разрыве составляет 90—180 МПа, НВ 20—40; он имеет высокую пластичность, что дает возможность прокатывать его в очень тонкие листы. Однако чистый алюминий трудно обрабатывается резанием, а также имеет значительную линейную усадку (1,8 %). Для устранения этих отрицательных свойств в алюминий вводят различные добавки, поэтому широко распространены сплавы алюминия. Сплавы алюминия принято делить на две группы: первая — сплавы, деформируемые обработкой, и вторая — литейные сплавы. Деформируемые обработкой алюминиевые сплавы характеризуются невысокой прочностью, но хорошей пластичностью (от 6 до 40 %). К ним относятся сплавы алюминия с марганцем и магнием, содержащие до 6 % Mg. Из этих сплавов широко применяют сплав АМц, содержащий 1—1,6 % Мn, и сплавы АМг2, АМг5, содержащие соответственно 2,6—1,8 Mg, 0,2—0,6 Мn и 4,8—5,8 Mg, 0,3—0,8 Мn. Эти сплавы почти все однофазные, имеющие структуру твердого раствора. Они хорошо свариваются, устойчивы против коррозии и применяются для малонагруженных деталей, изготовляемых холодной штамповкой, и для сварных конструкций. Упрочнение этих сплавов возможно только путем холодной деформации, так как их упрочнение термической обработкой не удается. Из группы деформируемых алюминиевых сплавов, упрочняемых термической обработкой, наиболее известны дуралюмины и авиаль. Эти современные сплавы имеют в своем составе по три-четыре, а чаще и больше составляющих. Их способность упрочняться термической обработкой хорошо иллюстрируется двойной диаграммой Аl— Сu (рис. 62); почти во всех сплавах этой группы обычно присутствует медь, образующая с алюминием твердый раствор с предельной растворимостью 5,6 % при температуре 548 °С. С понижением температуры растворимость меди в алюминии быстро уменьшается.

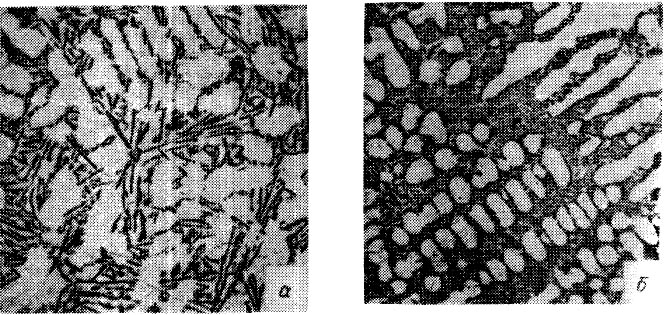

Дуралюмины — сплавы на основе Al—Cu—Mg, в которые дополнительно вводят марганец для повышения коррозионной стойкости сплава. Наиболее известны сплавы Д18, содержащий 2,2— 3 % Сu, 0,2 — 0,5 о/о Mg, и Д16, содержащий 3,8 — 4,6 % Сu, 1,2— 1,8 % Mg и 0,3 — 0,9 % Мn. Микроструктура дуралюмина показана на рис.63.

Рис.63. Микроструктура дуралюминия: а - отожженное состояние, х200; б - закаленное состояние, х100

Дуралюмины хорошо деформируются и в горячем, и в холодном состояниях: для их упрочнения обычно применяют закалку в воде и естественное старение. Наибольшее упрочнение достигается в течение первых суток после закалки и практически заканчивается в течение пяти суток. Наиболее прочные алюминиевые сплавы — сплавы типа В95, содержащие 6 % Zn, 2,3 % Mg, 1,7 % Сu, 0,4 % Mn, 0,2 %Cr. Но, применяя их, следует иметь в виду, что эти сплавы еще менее коррозионностойки, чем дуралюмины, и не пригодны для работы при температурах выше 150 °С, так как их прочностные характеристики сильно понижаются при повышенной температуре. Известно много других сложных деформируемых сплавов для ковки, штамповки и работы при повышенных температурах: АК4, АК6, АК8, АК4-1.

Литейных алюминиевых сплавов очень много: их принято маркировать двумя буквами: АЛ (алюминиевый сплав, литейный). В соответствии с ГОCТ их принято делить на пять групп. Группа I — сплавы на основе системы алюминий — кремний (АЛ2, АЛ4, АЛО). Эти сплавы часто называют силуминами, и они представляют интерес с точки зрения металловедения. Группа II объединяет много сплавов, имеющих основу алюминий—кремний—медь (АЛЗ, АЛ5, АЛ6, а также АЛ32, содержащий, кроме трех основных компонентов, еще марганец и титан). Группа III — сплавы на основе системы алюминий — медь (АЛ7 и АЛ 19), которые из-за наличия значительного количества меди более дефицитны и дороги. Группа IV — сплавы на основе системы алюминий — магний (АЛ8, АЛ 13, АЛ22 и др.), обладающие низкой плотностью (почти в 3 раза легче стали), высокими механическими свойствами и коррозионной стойкостью. Двойные сплавы начали широко использовать для получения легких отливок различного оборудования для транспортных машин. К группе V относят сплавы на основе алюминия и других компонентов. Эта группа особенно велика: наиболее популярны из этой группы сплавов АЛ1, содержащий медь, никель и магний, сплав АЛ11, включающий кроме алюминия и кремния большое количество цинка (7— 12 %) и немного магния. В эту группу входит также сплав АЛ24, содержащий магний, марганец, цинк, титан и др. Литейные сплавы алюминия с магнием, медью, а также многие другие более сложные сплавы на основе алюминия подвергают термической обработке, так как их основные прочностные и технологические свойства изменяются при этом в очень широких пределах. Многие алюминиевые сплавы с добавками меди и магния подвержены старению, т. е. изменяют свои свойства при хранении. Например, у сплава АЛ8, содержащего 9,5 — 11 % Mg, в литом состоянии относительное удлинение δ = 10 %; если этот сплав нагреть под закалку и медленно охладить с печью, то δ = 2 %, а после пяти суток выдержки при 20 °С δ увеличится до 20 %. Наибольшей известностью пользуются силумины и сплавы алюминия с медью. Микроструктура силумина показана на рис.64. Типичный силумин — сплав АЛ2 содержит 10—13 % Si, обладает высокой жидкотекучестью, малой усадкой. Кроме того, он устойчив против коррозии и относительно легкоплавок. Удовлетворительные механические свойства и структуру силумин приобретает только после модифицирования. Немодифицированный силумин имеет грубую игольчатую структуру и очень хрупок; после модифицирования эвтектика становится мелкозернистой, в результате чего сплав приобретает пластичность. Модифицирование проводят добавкой в жидкий сплав незначительного количества металлического натрия.

Рис.64. Микроструктура литейных сплавов алюминия, х200: а - немодифицированный силумин, б - модифицированный силумин

Однако эффект такого модифицирования сохраняется в жидком сплаве только 10—15 мин, и поэтому модифицирование необходимо непосредственно перед разливкой сплава. Более удобно модифицировать силумин смесью солей 2/з NaF и 1/з NaCI, которая, будучи загружена в заливочный ковш, сохраняет эффект модифицирования около 1 ч. Титан и его сплавы Титан — металл серебристого цвета с голубоватым отливом; имеет невысокую плотность 4,507 г/см3, плавится при температуре 1660 °С, кипит при 3260 °С. Титан имеет две аллотропические модификации: до 882 °С существует α-титан, имеющий гексагональную решетку с параметрами а0 = 0,295 нм и с0 = 0,468 нм, и при более высоких температурах — (β-титан с кубической объемно центрированной решеткой с параметром и а = 0,304 нм. Механические свойства титана изменяются от содержания в нем примесей. Чистый титан ковок, имеет невысокую твердость (НВ 70); технический титан хрупок и тверд (НВ 180—280). Вредные примеси титана — азот и кислород резко снижают его пластичность, а углерод при содержании более 6,15 % снижает ковкость, затрудняет обработку титана резанием и резко ухудшает свариваемость. Водород в большой степени повышает чувствительность титана к надрезу, поэтому этот эффект называют водородной хрупкостью. На поверхности титана образуется стойкая оксидная пленка, вследствие чего титан обладает высокой сопротивляемостью коррозии в некоторых кислотах, морской и пресной воде. На воздухе титан устойчив и мало изменяет свои механические свойства при нагреве до 400 °С. При более высоком нагреве он начинает поглощать кислород, ухудшаются его механические свойства, а выше 540 °С — становится хрупким. При нагреве выше 800 °С титан энергично поглощает кислород, азот и водород, что используется в металлургии при производстве легированной стали. Титан образует ряд оксидов. Из них наиболее изучены ТiO2, ТiО3. Двуокись титана TiO2 — амфотерный порошок белого цвета, практически не растворимый в воде и разбавленных кислотах. Двуокись титана является основным продуктом переработки титанового сырья. Технический титан, применяемый промышленностью, делят на две марки: ВТ 1-00 и ВТ 1-0; в них допускается следующее содержание примесей, %: 0,05—0,07С; 0,1 — 0,12 О2; до 0,04 N2; 0,08—0,01 H2; до 0,2 Fe; 0,008 — 0,1 Si. Однако механические свойства ВТ 1-0 несколько выше за счет увеличения суммы перечисленных примесей в нем.

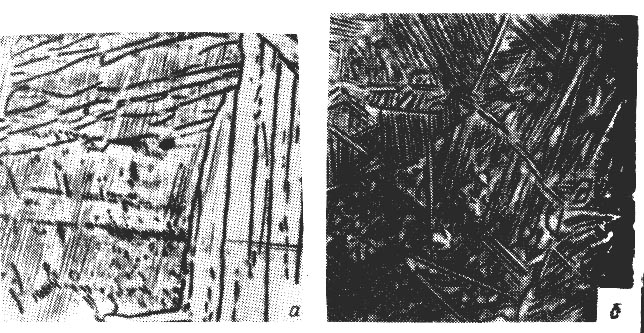

Для повышения механических свойств титана его почти всегда легируют алюминием, который повышает температуру аллотропического превращения титана α↔β, поэтому алюминий часто называют α-стабилизатором титана. Наоборот, элементы, понижающие эту температуру, называют β-стабилизаторами. К ним относятся: молибден, ванадий, хром, марганец, железо и некоторые другие металлы. В промышленности применяют титановые сплавы либо со структурой α - твердого раствора, либо смешанной структурой (α+β)-твердого раствора. Микроструктура титанового сплава показана на рис.65. Алюминий, образуя с титаном твердый раствор, замещая и стабилизируя α-фазу, увеличивает прочность титана, жаропрочность и сопротивляемость окислению при высоких температурах, хотя и понижает пластичность. Поэтому алюминий является наиболее важной составляющей титановых сплавов и всегда входит в их состав (сплав ВТ5 и др.).

Рис.65. Микроструктура титановых сплавов, х400: а - твердый раствор α (сплав ВТ1); б - фаза α` (мартенсит, полученный после закалки сплавов ВТ1 с 1075o С).

Для получения сплавов смешанной структуры титан, кроме алюминия, легируют дополнительно хромом, марганцем, молибденом, а иногда и другими β-стабилизаторами. Сплавы смешанной структуры (α+β) обладают почти удвоенной прочностью по сравнению с чистым титаном. Однако эта повышенная прочность сохраняется до температуры 430°С. Большинство этих сплавов обладает хорошей пластичностью даже при низких температурах, и поэтому легче куются, штампуются и прокатываются, чем однофазные титановые сплавы. Сварка этих сплавов затруднена, так как они при сварке теряют пластичность, а швы приобретают хрупкость. Наиболее технологичным, дешевым и поэтому широко распространенным в этой группе является сплав ВТЗ-1 (5,5—7 % Аl; 0,8—2,3 % Cr; 2—3 % Мо; 0,2—0,4 % Si). Он обладает термической стабильностью, не становится хрупким при длительном нагреве (до 10 000 ч) до температуры 400°С, а при кратковременной работе — до 450 °С; σв = 900—1150 МПа; δ = 10— 16 %. Сплав ВТ9 (6—7 % Al; 3 — 4 % Мо; 0,3 % Si; 0,8 — 2 % Zr) можно применять при изготовлении конструкций и деталей, длительно работающих при нагреве до температуры 450 °С, σв = 980—1150 МПа, δ = 8—16 %. Эти сплавы штампуются и куются, из них прокатываются и прессуются прутки и фасонные профили. Сплавы, содержащие в основном алюминий и поэтому обладающие α-структурой (например, сплав ВТ5, содержащий 4,3—6,2 % Al), хорошо свариваются, устойчивы против коррозии в атмосферной среде, загрязненной газами до температуры 1090 °С, сохраняют высокую прочность при нагреве до 650 °С. Однако их пластичность ниже пластичности двухфазных сплавов, имеющих α- и β-фазу. Все деформируемые сплавы титана можно применять и для фасонного литья, но делают это редко, так как титан легко взаимодействует с газами и формовочными материалами. Сплавы титана со структурой, имеющей одну β-фазу, в промышленности почти не применяют, хотя они обладают отличной пластичностью. Причиной служит их чувствительность к загрязнению атмосферными газами при нагреве, неизбежному в процессе производства.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 824; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.196.87 (0.022 с.) |

Рис.62. Диаграмма состояния сплавов алюминия с медью

Рис.62. Диаграмма состояния сплавов алюминия с медью