Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оптические методы изучения микростроения изломовСтр 1 из 5Следующая ⇒

Лабораторная работа № 1 Введение. Понятие излома.

Основным объектом исследования являются изломы материала. Фрактография – наука, изучающая изломы. Фрактус – от латинского «излом». Сам термин возник в 1944 году как название науки, изучающей поверхности разрушения.

Зеренное строение металла Металлы и сплавы, применяемые в технике, являются поликристаллическими телами, т.е. состоят из множества отдельных зерен, примыкающих друг к другу без зазоров. Зерна (кристаллы) не имеют правильной огранки в отличие от свободно выращенных моно кристаллов. Строение зерен можно изучать на изломах или на специально приготовленных (отшлифованных и отполированных) и протравленных образцах, называемых шлифами. Размеры зерен бывают от нескольких сантиметров до десятков нанаметров. Границы между зернами представляют собой более рыхлую упаковку атомов толщиной слоя 1-5 нм. Зерна плотно прилегают друг к другу. Внутри каждого зерна атомы (ионы) располагаются в правильном геометрическом порядке, который характеризуется различными типами кристаллических решеток. Период решетки составляет примерно: а ≈ 0,00001 d зерна На рис. 1 показана схема элементарной ячейки кубической кристаллической решетки (а), металлографический шлиф заклепки (б) и схема зеренного строения металлического изделия с возможными дефектми макроструктуры (в).

По форме зерна могут быть: равноосными или вытянутыми (столбчатыми) (рис. на доске). В равноосных зернах размеры по всем трем направлениям примерно одинаковы. Если условия кристаллизации таковы, что имеется преимущественное направление роста, то зерна вытягиваются в этом направлении, и тогда их длина намного больше ширины и высоты. Такие зерна или кристаллы называют столбчатыми.

Реальные зерна имеют неправильную огранку из-за того, что сталкиваются друг с другом во время роста из расплава. Фаза – однородная часть неоднородной системы, имеющая поверхность раздела, при переходе через которую свойства вещества меняются скачкообразно. Газообразная фаза – всегда одна, жидкие и твердые фазы – их может быть несколько. Кристаллические фазы отличаются друг от друга либо химическим составом либо кристаллическим строением. Чистые металлы всегда однофазные. Если решетка металла содержит много примесей, то по мере понижения температуры, когда одновременно с ней уменьшается растворимость, начинают выделяться частицы разного размера и разной степени дисперсности. Когерентные выделения имеют решетку, связанную с решеткой основного металла. Некогерентные выделения образуют с основным металлом четкие межфазные границы. Чаще всего фазы образуются по границам зерен. Выделение по границам зерен могут или располагаться разрозненно в виде отдельных включений, либо образовывать пленки вокруг зерен. Тугоплавкие включения распределены беспорядочно, т.к. они первыми выделились из расплава, а затем оказались включенными в затвердевший основной металл. Прочность монокристаллического тела определяется как прочностью самих зерен, так и прочностью их сцепления друг с другом. Кроме того, в расплаве всегда имеются нерастворенные примеси, которые находятся во взвешенном состоянии в виде частиц шлака, футеровки, тигля, и др. материалов. Во время роста зерна часть примесей захватывается, а часть оттесняется, что определяется природой металла и примесей, а так же размером взвешенных в расплаве частиц. При росте кристалла оттесненные примеси скапливаются на его поверхности и образуют прослойки между двумя соседними зернами. На прочность связи между зернами влияет так же образование газовых и усадочных пустот.

Из-за меньшей растворимости газа в твердом металле, чем в расплаве, при затвердевании происходит интенсивное выделение избытка газа. Часть газа не успевает выйти из металла и остается, поэтому в металле образуются пустоты. Объем твердого металла или сплава в среднем на 3-5% меньше жидкого. Поэтому в местах, где заканчивается кристаллизация, расходуются последние капли жидкости на рост зерен и образуются усадочные поры или раковины. В большинстве случаев эти пустоты образуются на стыке зерен.

Литой металл, недостаточно очищенный в жидком состоянии, под действием нагрузки будет разрушаться по границам зерен из-за слабого сцепления между зернами.

Методы исследования изломов

Цель фрактографического исследования: 1. Оценка качества металлов и сплавов. 2. Анализ причин эксплуатационных повреждений. 3. Исследование микромеханизмов разрушения. Основной целью исследования изломов специально сделанных технологических проб является оценка металлургического качества металла, в понятие которой входят: условия литья и выплавки, влияние легирующих элементов и примесей, влияние термообработки. На схеме рис. 1.3 представлена схема классификации изломов по их основным признакам.

Классификация изломов по основным признакам.

Рис.1.3. Схема существующих классификаций изломов Лабораторная работа № 2 Изготовление изломов Изломы технологических проб и ударных образцов представляют собой поверхность разрушения, образующуюся при поперечном изгибе надрезанных образцов или проб. Надрез наносится со стороны, противоположной стороне приложенной силы. Разрушение может происходить под действием нормальных сил (разрыв) и касательных (надрез). Поверхность разрушения будет перпендикулярна растягивающим напряжениям и располагается вдоль направления приложенной нагрузки. Поверхность разрушения разделяет образец на 2 практически одинаковые половины, которые отличаются тем, что возвышения на одном изломе соответствуют впадинам на другом. С помощью макроанализа определяют участки поверхности, разрушение которых необходимо исследовать с помощью микроанализа.

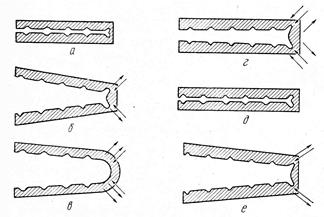

Надрезы-концентраторы напряжения ударных образцов выполняют двух видов: V-образные и U-образные. Надрез наносится со стороны, противоположной стороне приложенной силы. В изломах образцов с U-образным надрезом, как правило, имеются область зарождения и область распространения (развития) трещины. В изломах образцов с V-образным надрезом область зарождения трещин практически отсутствует Итак, изломы можно разделить на 2 группы: 1 – сделанные на специальных образцах - пробах; 2 – возникшие в результате эксплуатации изделия. Для исследования изломов применяются методы макро- и микроанализа. Изучение изломов осуществляется несколькими способами. Одним из них являются оптические методы исследования макростроения изломов. Цель исследования макроскопии излома:

а) определение характера излома; б) выявление макродефектов; в) определение влияния на излом металлических и технологических факторов. Макроанализ проводят невооруженным глазом или с помощью лупы и бинокулярного микроскопа на практике при увеличении 30-40 крат (рис. 2.3).

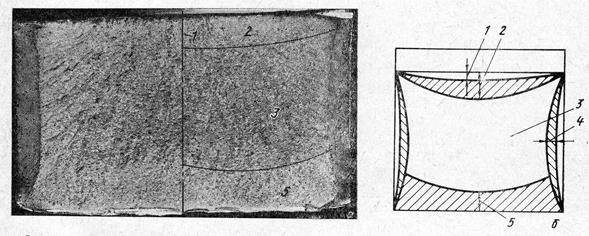

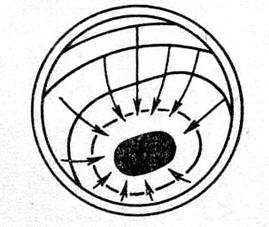

Строение макроизлома (общий вид и схема) показано на рисунке 2.4.

Макроанализ является предварительным исследованием изломов. И если необходимо исследование продолжить, то выбирают места, из которых берут образцы для микроанализа. Макроанализ может быть качественным и количественным. При качественном анализе определяют: - вид и характер разрушения металла по признакам, характеризующим качество металла; - элементы строения поверхности излома (разрушения, отличающиеся от оптимальных, связанные с нарушениями технологии, например, литья, деформации, термическрой обработки и т.д.); - дефекты структуры, приводящие к снижению свойств, например, неметаллические включения; - макронесплошности (поры, расслоения, трещины); - размеры ликвационной неоднородности (химическая неоднородность по сечению изделия). Термин «ликвация» означает неравномерность распределения чего-либо. Если речь идет о распределении примесей или специально вводимых (добавленных) элементов, называемых легирующими, то изучают химическую ликвацию. При количественном анализе определяют количественное соотношение компонентов, входящих в состав анализируемого вещества. Лабораторная работа № 3 Лабораторная работа №4 Хрупкие и вязкие изломы По энергоемкости изломы делятся на 2 основные группы: вязкие и хрупкие и промежуточный – квазихрупкий. И хрупкие, и вязкие изломы могут быть как межзеренные, т.е. интеркристаллитные, так и внутризеренные, т.е. транскристаллитные. Только квазихрупкий излом может быть внутризеренным. Хрупкому излому практически не предшествует пластическая деформация. Трещина распространяется очень быстро со скоростью несколько км/сек.

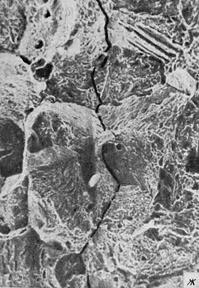

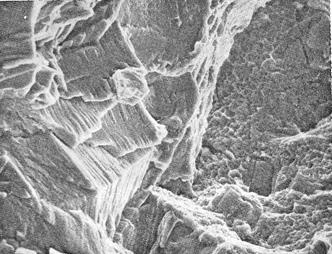

Самая неблагоприятная разновидность изломов – межкристаллитный излом. Если по границам зерен расположены хрупкие выделения, то трещина проходит именно там. При этом весь объем зерна (кроме небольшой приграничной зоны) не участвует в сопротивлении разрушению. Если зерна крупные, то число препятствий в виде границ зерен мало. А если излом транскристаллитный, это означает возможность его продвижения на большие расстояния почти без препятствий. Если для этого типа излома зерна мелкие (излом остается транскристаллитным), то каждый раз при переходе через границу от одного зерна к другому возрастает работа распространения трещины. Каждое зерно растет из своего центра и произвольно ориентировано в пространстве. Разрушение легко идет вдоль определенных кристаллографических плоскостей. Поэтому при переходе через границу трещина поворачивается, теряя при этом энергию. Таким образом, мелкокристаллические материалы менее склонны к хрупкому разрушению, чем крупнокристаллические. Валентность разрушения хрупкого излома представляет собой плоские участки разрушения, называемые «фасетками». На них нет микрорельефа. Если разрушение будет идти по вязкому механизму, то разрушение будет происходить путем слияния микропустот (рис. 4.1 а).

Включения, которые не встроены в кристаллическую решетку, а образуют самостоятельные изолированные включения, можно представить в виде островков, окруженных основным металлом. При пластической деформации объемы металла вокруг хрупких включений, удлиняются, в результате остаются тонкие продольные перегородки, которые разрываются, образуя 2 поверхности излома, на которых видны половинки пор или ямки. На практике чаще встречаются изломы смешанные, в которых встречаются участки как хрупкого, так и вязкого разрушения (рис. 4.2, 4.3).

Лабораторная работа № 5 Лабораторная работа № 6 Усталостные изломы Нагрузки могут быть: статическими, динамическими и циклическими. Детали машин и транспортных механизмов чаще всего испытывают нагрузки, изменяющиеся по величине или по знаку (или по тому и другому). Например, коленчатые валы, оси железнодорожных вагонов, лопатки турбин и т.д.), при этом напряжения могут быть ниже предела текучести, но из-за того, что они постоянно накапливаются, разрушение может казаться внезапным. Усталость – постепенное накопление повреждений под действием циклически изменяющихся напряжений, приводящих к усталостному разрушению. Усталостный или динамический излом образуется и распространяется в конструкциях, подвергающихся знакопеременным нагрузкам (чередующиеся растяжение и сжатие, знакопеременный изгиб). Возникающие при этом циклические переменные напряжения могут быть ниже предела текучести материала. Чтобы усталостная трещина распространялась, нужно, чтобы в ее окружении действовали растягивающие напряжения.

Формирование усталостных изломов включает 2 стадии: 1. Зарождение усталостной трещины. 2. Распространение усталостных трещин.

Усталостные изломы начинаются вблизи или на поверхности, при этом возникают полосы локального скольжения, а на поверхности изломов обнаруживаются характерные выступы (экструзии) и впадины (интрузии). Выступы и впадины можно обнаружить только при помощи растровых электронных микроскопов (РЭМ) (рис. 6.3, 6.4).

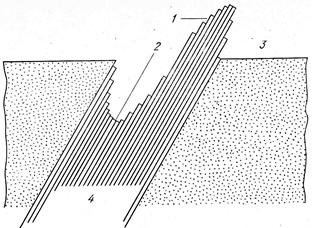

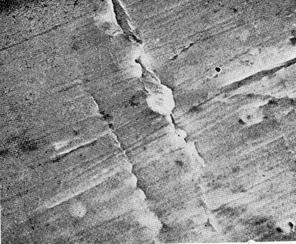

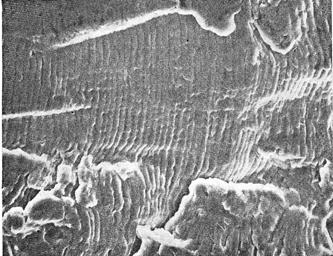

Зародышевые трещины образуются в местах сужения под углом 45° к направлению растягивающего напряжения в области 1-2 зерен. Затем трещина распространяется перпендикулярно поверхности, и с каждым циклом нагружения излом продвигается вперед на определенное расстояние, при этом на обеих поверхностях разрушения остается последовательный ряд полосок, называемых усталостными бороздками (рис. 6.5). Они представляют собой линии остановки усталостных трещин. Эти трещины проявляются на изломах как узкая начальная область разрушения. Возникновение начальных трещин облегчается при наличии на поверхности концентраторов напряжений, которые могут быть результатом повреждений от механической обработки, неметаллического включения (рис. 6.6).

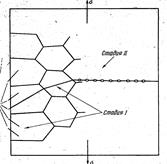

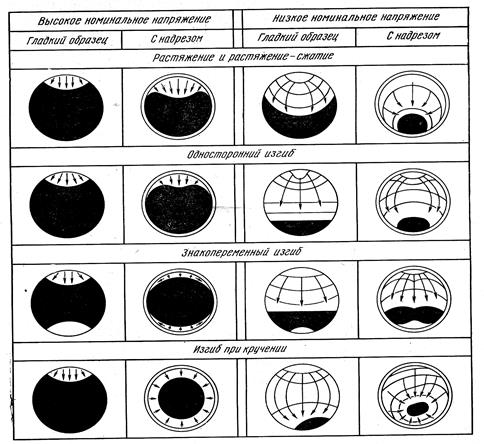

Расположенные параллельно усталостные бороздки возникают вследствие циклических изменяющихся нагрузок. Усталостные бороздки возникают вследствие последовательного растяжения и сжатия боковых поверхностей и трещин. При растяжении трещина продвигается вперед, при двухстороннем сжатии у вершины трещины происходит пластическая деформация, которая затем проявляется в виде образовавшихся усталостных бороздок. Их профиль зависит от величины и характера нагрузки и от способности материалов к пластическому течению. На рисунке 6.7.а,б показано влияние номинального напряжения и формы образцов. Линии рисунка внутри образца указывают на направления распространения трещин, эти линии параллельны макроскопическим следам разрушения. Для образцов с надрезом известен и ряд других усталостных разрушений, имеющих в ряде случаев частичный характер, но при распространении трещины возможно опасное уменьшение поперечного сечения. Искривленные линии указывают на распространение фронта излома. Усталостные изломы распространяются, как правило, в сопровождении локальной микро пластической деформации.

При каждом цикле изменения нагрузки у вершины трещины имеет место сильная, но весьма локальная пластическая деформация; протекает она транскристаллитно. Поликристаллический характер структуры определяет тот факт, что фронт разрушения претерпевает локальное разделение – многократное ветвление. При этом образуется большое количество микроскопически видимых параллельно расположенных следов разрушения (рис. 6.8). Профиль отдельных усталостных бороздок зависит от природы материала и от величины и характера нагрузки. Согласно модели по Лейрду и Смиту, усталостная бороздка возникает вследствие последовательного расширения и сжатия боковых поверхностей трещины. При расширении трещина продвигается, при двустороннем сжатии пластически деформированный материал у вершины трещины подвергается сплющиванию, которое впоследствии проявляется в виде образования полосатой структуры (бороздок) (рис. 6.9).

Основная классификация изломов В зависимости от характера зарождения, механизма развития и энергоемкости магистральной трещины изломы подразделяются на 3 вида: 1 - транскристаллитные (зарождение и развитие трещин безотносительно к границам зерен, т.е. пересекая плоскость зерен); - интеркристаллитные (зарождение и развитие трещин идет по границам зерен). 2 - хрупкое и вязкое разрушение (вязкое – со значительной пластической деформацией, предшествующей разрушению, хрупкое – с отсутствием пластической деформации до разрушения).

3 - специальные виды разрушения (прилагаемая нагрузка сочетается с воздействием окружающей среды), изменение температуры, воздействие химически активных веществ, циклический характер нагружения. Усталостный излом относится к специальным видам разрушения и очень распространен при реальной эксплуатации изделия. Образуется в 3 этапа: 1. Увеличение активности и количества дислокаций и их движение в направлении, перпендикулярном нагрузке. 2. Формирование рельефа (экструзии, интрузии) на поверхности образца. 3. Зарождение и развитие усталостной трещины: - подрастание трещин до критического размера и уменьшение фактического поперечного сечения изделия; - долом изделия. Отличительным признаком усталостного разрушения является наличие параллельных полосок различной конфигурации, расположившихся безотносительно к элементам структуры материала. Эти усталостные разрушения отличаются от других видов изломов (серпантинное скольжение) при вязком разрушении пластичных материалов. Характер зарождения и развития трещины определяется преимущественно исходной структурой и материалом.

Поликристаллические материалы с большеугловыми границами, а также с выделением избыточных фаз по границам зерен, более склонны к интеркристаллитному разрушению (рис. 6.11). Транскристаллитное разрушение в большинстве случаев является предпочтительным, поскольку ему соответствует большая энергоемкость развития трещины. Материалы с интеркристаллитным разрушением используются в изделиях с повышенным критерием осколочности (образование большого количества травмобезопасных осколков при разрушении).

Лабораторная работа № 7 Лабораторная работа № 8 Флокены в сталях В процессе выплавки стали или при обработке в твердом состоянии в области высоких температур сталь насыщается водородом. По мере снижения температуры, водород, из-за снижения растворимости его в металле, выделяется, и в идеале должен «выйти» из металла на поверхность. Однако если изделие крупное в сечении, а скорость охлаждения достаточно большая, то в интервале температур 200°С – 20°С может произойти водородное охрупчивание. При этом образуются флокены, которые представляют собой пустоты линзовидной формы с острыми краями и являются местами зарождения трещин, возникающих под действием внешних нагрузок.

В изломе флокены имеют блестящую серебристую поверхность. Чтобы предотвратить образование флокенов необходимо: - проводить все необходимые технологические операции в атмосфере, не содержащей водород. - проходить опасный интервал температур как можно медленнее. Ниже представлены фото изломов (макроструктуры) с флокенами (Рис. 8.3).

Для выявления флокенов в деформированном металле не применяют ультразвуковой контроль. Причины образования: ускоренное охлаждение отливок или заготовок после горячей деформации при температурах ниже 300°С. Образованию флокенов способствуют: - повышенное содержание водорода (более 20-25см3 на 100 г металла); - повышенная концентрация легирующих элементов (особенно С, Мо, Ni, Si, W, B, Cr, Mn), приводящая к повышенной химической неоднородности и образованию нитридов, оксидов и карбидов, а также различных сложных включений. Зона металла с повышенным содержанием ликватов и легирующих элементов служат ловушками – накопителями водорода; - повышенное содержание неметаллических включений; - различные виды деформации, оказывающие влияние на ход диффузионных процессов. Лабораторная работа № 1 Введение. Понятие излома.

Основным объектом исследования являются изломы материала. Фрактография – наука, изучающая изломы. Фрактус – от латинского «излом». Сам термин возник в 1944 году как название науки, изучающей поверхности разрушения.

Зеренное строение металла Металлы и сплавы, применяемые в технике, являются поликристаллическими телами, т.е. состоят из множества отдельных зерен, примыкающих друг к другу без зазоров. Зерна (кристаллы) не имеют правильной огранки в отличие от свободно выращенных моно кристаллов. Строение зерен можно изучать на изломах или на специально приготовленных (отшлифованных и отполированных) и протравленных образцах, называемых шлифами. Размеры зерен бывают от нескольких сантиметров до десятков нанаметров. Границы между зернами представляют собой более рыхлую упаковку атомов толщиной слоя 1-5 нм. Зерна плотно прилегают друг к другу. Внутри каждого зерна атомы (ионы) располагаются в правильном геометрическом порядке, который характеризуется различными типами кристаллических решеток. Период решетки составляет примерно: а ≈ 0,00001 d зерна На рис. 1 показана схема элементарной ячейки кубической кристаллической решетки (а), металлографический шлиф заклепки (б) и схема зеренного строения металлического изделия с возможными дефектми макроструктуры (в).

По форме зерна могут быть: равноосными или вытянутыми (столбчатыми) (рис. на доске). В равноосных зернах размеры по всем трем направлениям примерно одинаковы. Если условия кристаллизации таковы, что имеется преимущественное направление роста, то зерна вытягиваются в этом направлении, и тогда их длина намного больше ширины и высоты. Такие зерна или кристаллы называют столбчатыми. Реальные зерна имеют неправильную огранку из-за того, что сталкиваются друг с другом во время роста из расплава. Фаза – однородная часть неоднородной системы, имеющая поверхность раздела, при переходе через которую свойства вещества меняются скачкообразно. Газообразная фаза – всегда одна, жидкие и твердые фазы – их может быть несколько. Кристаллические фазы отличаются друг от друга либо химическим составом либо кристаллическим строением. Чистые металлы всегда однофазные. Если решетка металла содержит много примесей, то по мере понижения температуры, когда одновременно с ней уменьшается растворимость, начинают выделяться частицы разного размера и разной степени дисперсности. Когерентные выделения имеют решетку, связанную с решеткой основного металла. Некогерентные выделения образуют с основным металлом четкие межфазные границы. Чаще всего фазы образуются по границам зерен. Выделение по границам зерен могут или располагаться разрозненно в виде отдельных включений, либо образовывать пленки вокруг зерен. Тугоплавкие включения распределены беспорядочно, т.к. они первыми выделились из расплава, а затем оказались включенными в затвердевший основной металл. Прочность монокристаллического тела определяется как прочностью самих зерен, так и прочностью их сцепления друг с другом. Кроме того, в расплаве всегда имеются нерастворенные примеси, которые находятся во взвешенном состоянии в виде частиц шлака, футеровки, тигля, и др. материалов. Во время роста зерна часть примесей захватывается, а часть оттесняется, что определяется природой металла и примесей, а так же размером взвешенных в расплаве частиц. При росте кристалла оттесненные примеси скапливаются на его поверхности и образуют прослойки между двумя соседними зернами. На прочность связи между зернами влияет так же образование газовых и усадочных пустот. Из-за меньшей растворимости газа в твердом металле, чем в расплаве, при затвердевании происходит интенсивное выделение избытка газа. Часть газа не успевает выйти из металла и остается, поэтому в металле образуются пустоты. Объем твердого металла или сплава в среднем на 3-5% меньше жидкого. Поэтому в местах, где заканчивается кристаллизация, расходуются последние капли жидкости на рост зерен и образуются усадочные поры или раковины. В большинстве случаев эти пустоты образуются на стыке зерен.

Литой металл, недостаточно очищенный в жидком состоянии, под действием нагрузки будет разрушаться по границам зерен из-за слабого сцепления между зернами.

Методы исследования изломов

Цель фрактографического исследования: 1. Оценка качества металлов и сплавов. 2. Анализ причин эксплуатационных повреждений. 3. Исследование микромеханизмов разрушения. Основной целью исследования изломов специально сделанных технологических проб является оценка металлургического качества металла, в понятие которой входят: условия литья и выплавки, влияние легирующих элементов и примесей, влияние термообработки. На схеме рис. 1.3 представлена схема классификации изломов по их основным признакам.

Классификация изломов по основным признакам.

Рис.1.3. Схема существующих классификаций изломов Лабораторная работа № 2 Изготовление изломов Изломы технологических проб и ударных образцов представляют собой поверхность разрушения, образующуюся при поперечном изгибе надрезанных образцов или проб. Надрез наносится со стороны, противоположной стороне приложенной силы. Разрушение может происходить под действием нормальных сил (разрыв) и касательных (надрез). Поверхность разрушения будет перпендикулярна растягивающим напряжениям и располагается вдоль направления приложенной нагрузки. Поверхность разрушения разделяет образец на 2 практически одинаковые половины, которые отличаются тем, что возвышения на одном изломе соответствуют впадинам на другом. С помощью макроанализа определяют участки поверхности, разрушение которых необходимо исследовать с помощью микроанализа.

Надрезы-концентраторы напряжения ударных образцов выполняют двух видов: V-образные и U-образные. Надрез наносится со стороны, противоположной стороне приложенной силы. В изломах образцов с U-образным надрезом, как правило, имеются область зарождения и область распространения (развития) трещины. В изломах образцов с V-образным надрезом область зарождения трещин практически отсутствует Итак, изломы можно разделить на 2 группы: 1 – сделанные на специальных образцах - пробах; 2 – возникшие в результате эксплуатации изделия. Для исследования изломов применяются методы макро- и микроанализа. Изучение изломов осуществляется несколькими способами. Одним из них являются оптические методы исследования макростроения изломов. Цель исследования макроскопии излома: а) определение характера излома; б) выявление макродефектов; в) определение влияния на излом металлических и технологических факторов. Макроанализ проводят невооруженным глазом или с помощью лупы и бинокулярного микроскопа на практике при увеличении 30-40 крат (рис. 2.3).

Строение макроизлома (общий вид и схема) показано на рисунке 2.4.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-27; просмотров: 764; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.104.120 (0.125 с.) |

а

а

б

б

Рис. 4.1. Ямки: а- примерно одинаковые ямки; б-ямки, сгруппировавшиеся у вершины трещины; в-ямки, возникшие при вязком срезе.

Рис. 4.1. Ямки: а- примерно одинаковые ямки; б-ямки, сгруппировавшиеся у вершины трещины; в-ямки, возникшие при вязком срезе.

а

а

б

б

а

а

б

б

в

в

г

г

д

д