Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Підвищення чутливості газу nh3 при кімнатній температурі за допомогою датчика на основі вуглнцевих нанотрубок покритого со наночастинаками

Багатошарова вуглецева нанотрубка (БВНТ) була виготовлена на Pt-візерункових підкладки з оксиду алюмінію з використанням методу хімічного осадження з парової фази для застосування чутливих газів NH3. Датчик на основі БВН чутливий до NH3 при кімнатній температурі. Нанокластери каталізаторів Co були напилені на поверхні БВН плівки для підвищення чутливості газу щодо не функціоналізованих плівок вуглецевих нанотрубок. Чутливість газу Co-функціоналізованих датчиків БВН на основі газу, таким чином, значно покращився. Датчик має гарну відтворюваності і високу селективність по відношенню до NH3, у порівнянні з алкоголем і зрідженого нафтового газу. Датчики газу NH3 були розроблені на основі оксидів металів, напівпровідників, таких як SnO2 і ZnO, які вимагають високих робочих температур в діапазоні від 300°C до 400°C[1,2]. Для економії енергії та зменшити робочу температуру, дослідники в даний час шукають нові матеріали для заміни цих матеріалів. Було використано вуглецеві нанотрубки (ВНТ) через їх численних переваг. Для застосування ВНТ по зондування NH3, кілька моделей датчиків газу на основі вуглецевих нанотрубок, таких як: датчик іонізації газу [3], ємнісний датчик [4,5], CNT-польовий транзистор [6], датчик резонансного контуру [7], і датчик опору У даній роботі багатошарових вуглецевих нанотрубок (БВНТ) плівки були синтезовані з використанням методу хімічного осадження з парової фази (CVD), в якому Ni був використаний в якості каталізатора на підкладці з оксиду алюмінію. У БВНТ були очищені спеканієм при температурі 400°С в сухому повітрі. Розмір і структура БВНТ спостерігали польовий емісії скануючої електронної мікроскопії (FESEM). NН3 чутливість БВНТ плівок досліджували при кімнатній температурі з використанням статичної системи вимірювання. Каталізатор Со-наночастинок було завдано на БВНТ для підвищення чутливості вуглецевих нанотрубок, тим самим сприяючи взаємодії з газом NH3. У моделі датчика опору, БВНТ плівки був синтезований в зоні між двома електродами, Pt, які були виготовлені на підкладці з оксиду алюмінію з використанням технології трафаретного друку. Перед зростаючої плівки БВНТ, шар каталізатора Ni напиленні на цій поверхні. Товщина шару каталізатора становила приблизно 8 нм. Потім підкладку поміщають в реакційну камеру. Плівку БВНТ синтезують засновану на методі CVD при 725 °С протягом 30 хв з ацетиленом (C2H2) в якості джерела газу. Інертний газ N2 використовувалася для захисту від вуглецевих нанотрубок кисню в атмосфері. Після того, як процес зростання, вуглецеві нанотрубки були охолоджені природним чином в реакційній камері, завжди з інертним N2 потоку газу.

Процес очищення також проводили в реакційній камері. Зразок нагрівали до 400 °С в сухому повітрі, щоб зменшити аморфного вуглецевого матеріалу. Кисень в атмосфері діє як окислювач. Морфологія отриманих ВНТ характеризувався FESEM. Датчик ВНТ на основі потім був використаний для визначення чутливості NH3 з використанням статичної вимірювальної системи з джерелом пікометра / напруги Keithley 6487. Концентрація газу в статичній системі визначали з використанням канадської BW Gas оповіщення. Товстий шар Co 2 нм наносили на БВНТ плівки для підвищення продуктивності зондування БВНТ в NH3 газу. Металевий каталізатор у вигляді наночастинок був використаний для підвищення чутливості і селективності датчика на основі ВНТ. Схема датчика опору типу газу показаний на рис.1 (а). Шар ВНТ вирощували на певній території з двома електродами Pt. На рис. 1 (б-д) показані зображення СЕМ зразків, синтезованих при 725 ° С. Перед тим як були отримані зразки, зразки спекуют при 400 °С протягом 30 хв в атмосфері сухого повітря, щоб видалити аморфні вуглецевий матеріал. Слід зазначити, що ця процедура спікання було часто використовується, щоб зменшити кількість домішок і дефектів [9]. Ці вуглецеві нанотрубки дуже однорідні і мають середній діаметр приблизно 30 нм. Отримані ВНТ багатошарові виходячи з умови зростання і їх розмірів, а також дослідження комбінаційного розсіювання світла (не показаний тут). У процесі росту, коли вуглецеві нанотрубки досить довгі, вони взаємодіють один з іншим, тим самим створюючи плівку ВНТ, який нагадує як килим. Зображення FESEM також показують, що вуглецеві нанотрубки були сформовані тільки на ділянці між електродами Pt рис. 1 (б). Ці вуглецеві нанотрубки не присутні в електродах Pt через різницю у взаємодії між металевим каталізатором і поверхнями.

Рис. 1. Діаграма зростання вуглецевих нанотрубок (ВНТ) на підкладці з оксиду алюмінію з електродами Pt (а); формування НСТ між двома електродами (б); Контакт між ВНТ і електродом (с); Вуглецеві нанотрубки на поверхні оксиду алюмінію (D).

Процес зростання НКТ в основному відбувається через механізм пар-рідина-тверде тіло. У цьому випадку зростання НСТ підтримується каталітичними частинками і розмір ВНТ залежить від розмірів цих каталітичних частинок. Частинки каталізатора грають важливу роль в процесі росту. Тільки відповідні каталітичні частки можуть сприяти утворенню ВНТ. Після того, як на екрані надрукований електрода Pt поверхні, каталізатор може потім проникати в електроди Pt. Шар Pt запобігає атоми металевого каталізатора з взаємодіючих один з одним, щоб сформувати відповідні частки. На противагу цьому, поверхня оксиду алюмінію знаходиться в області між електродами допомагає атоми каталізатора для переміщення і утворюють каталітичні частки з відповідними розмірами. Після цього ВНТ можна вирощувати. Щільність вуглецевих нанотрубок дуже висока; Таким чином, вуглецеві нанотрубки можуть легко з'єднати електроди, створюючи тим самим контакт між плівкою і БВНТ електродів рис. 1 (с). Було припущено, що отриманий БВНТ поводилися, як металевих, так і напівпровідникових матеріалів, в залежності від синтезу вуглецевих нанотрубок, їх діаметра, хиральности, а також дефекту і адсорбованого газу. Тільки невелика кількість напівпровідникових вуглецевих нанотрубок утворюється серед переважаючих проводять вуглецевих нанотрубок під час процесу вирощування [10-13]. Коли газ NH3, адсорбований на боковинах, країв або кінців труб, то електропровідність БВНТ змінюється [14,15]. Механізм зчитування датчиків на основі ВНТ газу включає в себе перенесення заряду, яке відбувається при взаємодії молекул газу з поверхнею НКТ. Ця взаємодія змінює провідність вуглецевих нанотрубок [8-17]. Опір МСУНТ плівки зростає при впливі молекул NH3, які донорной молекули. Це явище, ймовірно, відбувається за рахунок взаємодії NH3molecules з молекулами вуглецю на бічних стінках НКТ. Таким чином, електрони переносяться з молекул NH3 в ВНТ. молекули NH3 віддають електрони, утворюючи область просторового заряду (виснаження область) на напівпровідниковому поверхні вуглецевих нанотрубок. Ця збіднена область зменшує Дірки транспорт, збільшуючи тим самим електричний опір вуглецевих нанотрубок. У нашому вимірі чутливого газу, відгук датчика визначається як відносна зміна опору: відповідь (%) = [(Rgas -Rair) / Rair)] × 100%, де Rgas і Rair є опір БВНТ кіно в газі NH3 довкілля і в сухому повітрі, відповідно. На рис. 2 (а, б) показує реакцію датчика від часу вимірювання в низьких і високих концентраціях газ NH3 відповідно. Датчик реагує на НКТ NH3 при кімнатній температурі, тобто, коли газ NH3, адсорбують на плівці CNT, датчик відразу стає чутливим до газу. Відгук потім досягає насичене значення при певній концентрації газу.

Рис. 2. Термодатчик реакції на газ NH3 при низькій концентрації (<100 частин на мільйон) (а) і високої концентрації (до 800 частин на мільйон) (б). Залежність відгуків датчиків на концентрації NH3 газу показує два відповідних лінійних ділянок (с).

При низьких концентраціях NH3, відгук датчика злегка збільшується в міру збільшення концентрації газу збільшується. Наприклад, коли концентрація газу була збільшена до 70 частин на мільйон, на кроці 14 частин на мільйон, відповідь збільшилася і підтримували на рівні приблизно 1,5%. На противагу цьому, відповідь знизилася приблизно до 0%, коли датчик був піддаватися впливу повітря рис. 2 (а). Час відновлення в цьому випадку було близько 200 років. Вимірювання також повторений шляхом введення NH3 газу в систему в тих же концентраціях. Цей результат показав, що плівка НСТ був стабільним під час процесу вимірювання. Ми також визначили відгук датчика при високих концентраціях газ NH3 від 100 частин на мільйон до 800 частин на мільйон. Рис. 2 (б) показує відповіді плівки ВНТ на газ NH3. Час спрацювання датчика становить приблизно 30 с до 50 с, а час відновлення становила близько 500 с при концентрації NH3 газу 800 частин на мільйон. Відносини між відповідями датчика і концентрації NH3 показана на рис. 2 (с), який можна розділити на дві лінійні області: область з низькою концентрацією і високою області концентрацій. Чутливість зростає швидше, в області низьких концентрацій, ніж у області високих концентрацій. Тому фітінга крива колишнього представлений більший нахил в порівнянні з останньою. Це спостереження відбувається через структури плівки ВНТ, в якій взаємодія між ВНТ і адсорбованих NH3 газу збільшується, як концентрація газу збільшується. Проте, коли концентрація газу додатково зростає, деякі молекули NH3 адсорбуються на краї ВНТ, інші молекули повинні дифундувати в плівку ВНТ, щоб знайти доступні сайти. Таким чином, чутливість повільно зростає в цьому регіоні. Ці вуглецеві нанотрубки можуть бути функціоналізовані з нано частинками або композиційними матеріалами з метою підвищення їх чутливості газу. З одного боку, функціоналізація вуглецевих нанотрубок включає в себе комбінацію властивостей вуглецевих нанотрубок і наночастинок в нанокомпозитних ВНТ наночастинками структур, які можуть проявляти нові властивості, які відрізняються від їх окремих частин. З іншого боку, вуглецеві нанотрубки в додатках зондування газу прикрашені наночастинках, щоб забезпечити селективне чутливість до різних газів. Кілька досліджень показали, що вуглецеві нанотрубки можуть бути прикрашені Pd для підвищення чутливості [18], покриту Pt, Pd, Rh і Аі для селективності газових датчиків масиву [19], або розпорошених з Ti для зондування газу при низьких температура [20]. У цьому дослідженні ми використовували Co, щоб прикрасити отримані ВНТ і досліджувати вплив взаємодії Co / ВНТ на чутливість і селективність датчика. Модифікація БВНТ включає напилення ~ 2 нм Co на всій підкладці, яка містить датчик БВНТ основі. Фільм ВНТ покритий дуже тонким шаром Co (2 нм). Виявлено, що зміна морфології не ясно (відповідна SEM зображення не показано тут), за винятком того, поверхня трубки грубіше. Зростання цього тонкого шару металу призводить до утворення наночастинок, що прикрашають боковину нанотрубок [18-20].

На рис. 3 показано вплив цієї функції датчика (БВНТ були покриті наночастинками Co) в газ NH3 при кімнатній температурі і при різних концентраціях газу (7, 14, 21, і 28 частин на мільйон, відповідно). Відповіді датчика збільшився приблизно в два рази в порівнянні з тим із зразків без покриття. Цикли відгуку датчика від часу впливу NH3 газу і сухого повітря показав хорошу відтворюваність. Час відгуку складає близько 30 с, а час відновлення варіюється від 200 с до 500 с, яка залежить від концентрації NH3 газу. Обидва відповіді і час відновлення (до і після спільного покриття) наших датчиків значно коротше в порівнянні з деякими іншими роботами [9,13,21]. Збільшення часу відновлення пристроїв Co покриттям можна пояснити наявністю поверхневих хемосорбції додаткових до фізичної адсорбції в разі зразків без покриття. У той же час, збільшення чутливості датчика може бути викликана / ВНТ взаємодією металу. Збіднену область утворюється, коли бокова стінка НКТ покрита наночастинками кобальту. Молекули NH3 віддавати електрони в боковій стінці НКТ, тим самим розширюючи область збіднення, що скорочує перенесення носіїв (дірок) на стінці НКТ і зменшує рухливість носіїв, а також провідність пристрою. Опір датчика потім збільшується. Рис. 3. Відповідь датчика до 7 частин на мільйон (а), 14 частин на мільйон (б), 21 частин на мільйон (с), і 28 частин на мільйон (г) NH3on і виключень. Поверхня пристрою покрита Co (товщиною 2 нм) перед впливом газу. На рис. 4 (а) показані два циклу реакцій датчика до NH3 газу при низьких концентраціях 28, 42, 56, і 70 частин на мільйон (крок 14 частин на мільйон). На малюнку 4 (б) показує реакцію датчика на газ NH3 при високих концентраціях (до 900 частин на мільйон). Відгук датчика збільшується в два рази в порівнянні з таким в рисунку 2 (а, б). Цей результат узгоджується з на фіг.3, яка показує, що збільшення у відповідь зумовлено розширенням комбінованих збіднених шарів метал / вуглецевих нанотрубок і NH3molecules / УНТ на боковій стінці НКТ. Взаємозв'язок між відповідями датчика і концентрації NH3 показана на рис. 4 (с), який подібний до результату, отриманого для зразків без покриття, з металевими наночастинками рис. 2 (с). Відповіді в області низьких концентрацій швидшими темпами, ніж збільшився у високій області концентрацій. Зменшення нахилу відбувається через межі адсорбції на боковині БВНТ на поверхні зразка.

Рис. 4 (d) показує відповіді датчика до NH3 газу в порівнянні з алкоголем і СНД. NH3, алкоголь і СНД концентрації були 7, 180 і 900 частин на мільйон, відповідно. Ці концентрації були обрані, щоб чітко спостерігати різні криві відгуку датчика по відношенню до цих трьох типів газів. Датчик відповів на NH3, як тільки інжектувати газ. На відміну від цього, датчик був практично нечутливі до алкоголю і зрідженого нафтового газу. Ті ж результати були отримані і при більш високих концентраціях газу. Таким чином, наш датчик на основі БВНТ продемонстрував високу селективність по відношенню до газу NH3 при кімнатній температурі. ОПТИЧНІ ДАТЧИКИ З кожним роком розширюються номенклатура та області застосування волоконно-оптичних первинних вимірювальних перетворювачів і приладів на їх основі [1]. Не стала винятком і область газовимірювальної техніки. Застосування волоконних трактів у складі спектрометрів і хроматографів надзвичайно розширює технічні можливості застосування спектральних методів дослідження речовин у промисловості. Зокрема, використовуючи волоконні сенсори (ВС), можна проводити вимірювання в багатьох точках одночасно. При низькій концентрації досліджуваних речовин доцільно застосовувати багатопрохідні комірки. Завдяки цьому різко підвищується чутливість. Наприклад, вдається вимірювати концентрацію метану з похибкою не більше ±0,05 % при довжині ВС до 3 км [1]. На рис. 1. зображено деякі хімічні сполуки та відповідні їм довжини хвиль в області 2-11 мкм. У цьому випадку необхідно використовувати халькогенідне скло [1].

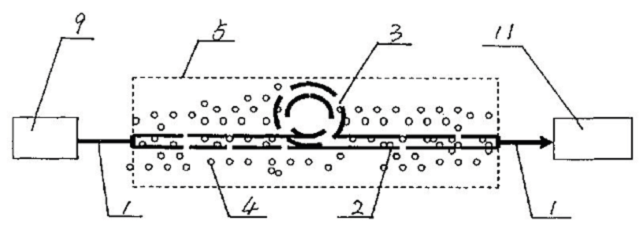

Рис. 1. Інфрачервоне поглинання продуктів харчування, ліків, пластмас, газів, а також типи оптичних волокон відповідно до довжини хвилі Одним з найнебезпечніших газів повітряного середовища виробничих ділянок є метан (СН4). Він не тільки токсичний для робочого персоналу, але і утворює з повітрям вибухонебезпечну суміш з нижньою границею вибуху (НГВ) 5% об. СН4.. Проводяться інтенсивні дослідження по створенню волоконно-оптичних датчиків (ВОД) концентрації метану [2], принцип дії яких ґрунтується на явищі спектрального оптичного поглинання. ВОД вільні від недоліків, наприклад, електричних датчиків (низька швидкодія, мала чутливість, низька селективність щодо газів, швидке отруєння каталізатора, необхідність частих калібрувань, незахищеність від дії електромагнітних завад), крім того, вони органічно поєднуються з сучасними волоконно-оптичними системами передачі інформації, що забезпечує можливість дистанційного контролю метану в атмосфері [3]. Всі волоконно-оптичні хімічні датчики за принципом дії можна умовно поділити на два класи: - датчики, в яких чутливий елемент знаходиться поза волоконно-оптичним кабелем (ВОК) (або світловодом); - -датчики, в яких чутливим елементом є сам ВОК (або світловод) [4]. передавальний пристрій оптичного сигналу, тобто, як оптичний тракт. У другому, як чутливий елемент, який сприймає та реагує на вимірювальний подразник навколишнього середовища, та в подальшому, знову ж таки, передає оптичний сигнал, який містить інформативний параметр до кінцевого реєструючого пристрою. Розглянемо приклад використання волокна, як оптичного тракту, для побудови волоконно-оптичних газоаналізаторів (ВОГА) [5]. Винахід відноситься до техніки аналітичного і вимірювального приладобудування для виявлення і визначення концентрації газів і може бути використане у вугільній, хімічній, нафтопереробній, газовій і інших галузях промисловості. На кресленні (рис.2) показана блок-схема запропонованого газоаналізатора. Газоаналізатор містить імпульсний випромінювач 1 із спектральною смугою випромінювання, що перекриває лінії поглинання і прозорості досліджуваного газу, вхідне оптичне волокно 2, багатоходову оптичну кювету, що складається з трьох сферичних дзеркал -3, -4, -5, вихідне оптичне волокно 6, блок реєстрації і обробки інформації 7, спектральний інтегральний демультиплексор 8. Запропонований газоаналізатор працює таким чином. Випромінювання спектральною шириною від випромінювача 1 з частотою імпульсів, яка узгоджена з блоком реєстрації і обробки інформації, λΔ

Рис.2. Блок-схема волоконно-оптичного газоаналізатора (ВОГА) вводиться в оптичне волокно 2, інший торець якого встановлений на подвійній фокусній відстані від дзеркала 3 багатоходової кювети на продовженні поверхні дзеркала 4 на відстані 200 мкм від його краю. Оскільки апертура випромінювання, що виходить з волокна, збігається з апертурою вхідного і вихідного випромінювання багатоходової кювети, то оптичне випромінювання DI, пройшовши заздалегідь встановлену в кюветі довжину оптичного шляху, фокусується на торець вихідного оптичного волокна 6, встановленого на відстані 200 мкм від середини торця волокна 2 в одній з ним площині. Випромінювання, що пройшло через кювету з досліджуваним газом, по вихідному волокну 6 поступає в спектральний інтегральний демультиплексор 8, на виході якого випромінювання шириною по 10-15 ангстремів формується (для одного газу) на два приймачі, один з яких реєструє випромінювання, яке збігається з лінією прозорості газу, а інший – випромінювання, яке співпадає з лінією поглинання газу. k λ p λ Блок реєстрації і обробки інформації 7 реєструє відношення сигналів від випромінювань, що дійшли до приймачів в лініях поглинання і прозорості газу, порівнює з даними градуювання і інформацію про концентрацію досліджуваного газу видає в зручному для оператора вигляді. Таким чином, запропонований волоконно-оптичний прилад для дистанційного аналізу газів дозволяє реєструвати одночасно концентрацію декілька газових компонентів, смуги поглинання і прозорості яких розташовані поблизу одна від одної і в межах смуги випромінювання випромінювача. У окремому випадку, наприклад, запропонований газоаналізатор може бути використаний для виявлення вибухонебезпечної концентрації метану у вугільних шахтах на довжині хвилі поглинання 1,665 мкм. Розрахунки показують, що використання в схемі газоаналізатора кварцового демультиплексора і кварцових волокон з втратами енергії не більше 0,6 дБ на км, дають можливість реєструвати метан на відстанях (по довжині волоконного кабелю) до 5 км і більш. Розглянемо приклад використання волокна, як чутливого елементу, для побудови волоконно-оптичних газоаналізаторів (ВОГА) [6]. Волоконно-оптичний газовий датчик (рис.3), який має кристалічне волокно з порожнистим ядром. Датчик включає джерело світла 9, оптичне волокно 2 по якому поширюється світлова хвиля 1, корпус 5, приймач випромінювання 11. Оптичне кристалічне волокно з порожнистим ядром містить мікропори сумірні з молекулярним розміром досліджуваного газу. За наявності деякої концентрації газу 4, і залежно від вибору джерела випромінювання 1, відбувається розсіювання і (або) поглинання світла. За значенням вихідної інтенсивності випромінювання отримують інформацію про концентрацію газу.

Рис. 3. Волоконно-оптичний газовий датчик з кристалічним волокном із порожнистим ядром Розробники з Gaz De France (Service National), Франція, запропонували ще одну конструкцію ВОГА з волоконно-оптичним чутливим елементом [7]. Запропонована система волоконно-оптичних датчиків, що включають, принаймні одне оптичне волокно певної конструкції, для того, щоб вимірювати фізичний або хімічний параметр, який може змінюватися в навколишньому середовищі E (рис.4.), куди поміщений датчик. Згадане волокно складається з оболонки 3, ядра 5, оточеного цією оболонкою, осі 7 напрямку проходження світла (випромінювання), і частини 9 із оптичними змінами товщини, формуючи оптичну світлову дифракцію 10. Частини 9 розташовані під кутом відносно напрямку волокна 7, причому 0<<90 град. Частина оболонки 3 має у своєму складі активний матеріал, оптичні властивості якого змінюються як функція зміни в згаданому параметрі P в межах навколишнього середовища, де знаходиться датчик. Активним матеріалом, наприклад, може бути гетерополісилоксан (heteropolysiloxane), тобто, використовується метод рефлектометричного аналізу для реєстрації змін в параметрі P. α α Цікавий також винахід, який запропонований у роботі [8]. На рис.5. представлений (у частковому поперечному перерізі) водневий датчик. Газовий датчик включає резонансний пристрій довжини хвилі у волокні, яким слугують брегівські решітки 330. Волокно поширює дві хвилі: носійну і робочу. Шар реагуючого на газ матеріалу 335 приєднаний до волокна. Матеріал поглинає газ за температурною залежністю (за так званою - газовою поглинаючою температурною нормою). Робоча хвиля використовується, щоб нагрівати матеріал, який із нагріванням збільшує газову поглинальну температурну норму, таким чином збільшуючи і покращуючи вимірювальні характеристики датчика, особливо при використанні його в умовах низьких температур. Датчик складається з оптичного волокна 305, яке включає основне волокно 310, внутрішню оболонку 315, зовнішню оболонку 320 і захисний прошарок 325, при чому, основне волокно 310 має показник заломлення більший, ніж показник заломлення внутрішньої оболонки 315, яка, у свою чергу, має показник заломлення більший, ніж показник заломлення зовнішньої оболонки 320. Як було вже сказано вище, оптичне волокно 310 включає брегівські решітки 330, які дають резонансну частоту при попаданні на них носійної хвилі. Матеріалом поглинання газу є паладій 335 (або сплав паладію). Шар паладію 335 діє як матеріал, абсорбуючий водень (відбувається хімічна реакція), з виділенням гідриду паладію. Під час цієї реакції, матеріал розширюється. В результаті шар паладію 335 спричинятиме напруження в оптичному волокні 305. Величина розширення і, таким чином, напруження залежить від кількості водню, який поглинений. Проміжний шар 340, дуже добре закріплює і паладій і кварц.

Рис. 5. Водневий ВОГА Волокно 305 також включає оптичну область сигналу 345, який є найближчим до шару паладію 335. Сигнал 345 поглинається шаром паладію 335. Внутрішня оболонка 315, при розширенні шару паладію, змінюватиме свій показник заломлення, внаслідок чого робоча довжина хвилі 355, пройде з внутрішньої оболонки 315 в оптичну області сигналу 345. Носійна хвиля 350, поширюючись в основному волокні 310, зіткнеться з брегівськими решітками 330, при цьому носійна довжина хвилі резонансу буде відбиватися назад в протилежному напрямі. Розширення шару паладію 335 спричинить напруження в оптичному волокні 305, тобто, і в основному волокні 310 також, і, таким чином, змінить інтервал решітки 330. Отже, зміни в інтервалі решітки, що залежать від напруження, викликаного розширенням шару паладію 335, змінять довжину хвилі резонансу, яка відбивається від брегівських решіток 330. Спектральні зміни резонансної частоти, можуть використовуватися, щоб характеризувати і визначити концентрацію водню в середовищі. У роботі [3] представлені результати розрахунку основних характеристик волоконно-оптичного датчика концентрації метану, що використовує принцип диференціального оптичного поглинання в діапазоні довжин хвиль 1,33 мкм, залежно від параметрів використаних компонентів. Результати проведених розрахунків показують, що ВОД концентрації метану, що використовує існуючу елементну базу і працює на лінії поглинання 1,332 мкм, може забезпечити реєстрацію концентрації метану на рівні 0,1% при довжині волоконного тракту ~1км, що достатньо для ряду практичних застосувань. Поліпшення характеристик ВОД можливе при переході на лінію поглинання метану 1,667 мкм і розробці відповідних оптоелектронних компонент, насамперед напівпровідникових джерел випромінювання з потужністю, що вводиться у волокно, не менше 100 мкВт і фотодіодів з темними струмами менше 1нА. Це відкриває можливість реалізації промислового ВОД, що забезпечує вимірювання концентрації метану на рівні 0,05% (тобто 1% нижньої границі вибуховості (НГВ)) при довжині волоконного тракту ~10км. Представлена методика розрахунку може бути використана для оцінки характеристик ВОД, призначених для дистанційного вимірювання концентрації інших горючих і вибухонебезпечних газів (наприклад, С3Н8, C2H4, C2H2 і ін.), смуги поглинання яких розташовані в ближній ІЧ області спектру, де загасання кварцового волокна мале.

Рис. 4. Волоконно-оптичний газовий датчик з використанням волокна з оптичними змінами товщини У Фізико-технічному інституті ім. А.Ф. Іоффе РАН, С.-Петербург, був розроблений інфрачервоний датчик на основі напівпровідникового інжекційного лазера з довжиною хвилі випромінювання 3,3 мкм, поєднаного з акустооптичним модулятором на базі аморфного сплаву Si-Te за допомогою халькогенідного волокна. Коефіцієнт модуляції випромінювання досягає 70 % при тривалості імпульсу 0,3 мкс, що дозволяє використовувати датчик у цілях газового аналізу. У роботі показана можливість ефективної модуляції пучка випромінювання з довжиною хвилі 3,3 мкм, який розходиться з торця волокна, що може бути використано при створенні волоконно-оптичних датчиків на основі діодних лазерів і акустичних або фотонних приймачів сигналу для реєстрації речовин, смуги поглинання яких лежать в середній інфрачервоній області спектру [9]. ≥ У статті [10] запропоновано модель побудови системи для вимірювання концентрації метану в повітрі. Обговорюються основні принципи побудови і роботи волоконно-оптичної вимірювальної системи. В основу розробленої системи покладено один з методів лазерної спектроскопії молекулярних газів і спосіб безпосередньої передачі оптичних інформаційних сигналів по волоконно-оптичних лініях зв’язку. Для реєстрації газу в повітрі запропоновано використовувати метод частотно-модульованої (ЧМ) лазерної спектроскопії на базі напівпровідникових лазерних джерел. Цей метод дозволяє не тільки реєструвати гази, але і вимірювати концентрацію газів за слабкими лініями поглинання в спектральному діапазоні вікон прозорості кварцового волокна (від 0,7 до 0,9 мкм; від 1,2 до 1,35 мкм і від 1,45 до 1,65 мкм). З цією метою, для збільшення чутливості вимірювальної системи, запропоновано використовувати метод ЧМ лазерної спектроскопії з одночасною реєстрацією першої і другої гармонік частоти модуляції. В роботах [1, 11] наведено фізичне обґрунтування і створено волоконно-оптичні сенсори рівня водневого покажчика середовища (рН) та концентрації аміаку (NH3), які працюють на ефекті розсіювання світла в гетеропереході поліанілін-кварцове волокно і є сумісні з сучасними вимірювальними приладами аналізу робочих характеристик волоконно-оптичних ліній зв’язку. В результаті виконання ДКР Російської Федерації «Створення волоконно-оптичної системи для безперервного контролю вмісту метану у вугільних шахтах, в нафтогазовидобувних і переробних виробництвах» в рамках ФЦП «Національна технологічна база на 2002-2006 роки» розроблено [12]: 1) - волоконна оптична система вимірювання концентрації метану, що складається з багатоходової оптичної кювети, волоконно-оптичного тракту і стандартного електронного обладнання і призначена для безперервного контролю вмісту метану у вугільних шахтах, в нафтовидобувних і переробних виробництвах. 2) Волоконно-оптична система безперервного контролю вмісту метану, аналогів не має і володіє наступними основними характеристиками: - дистанційність: до 10 км.; - чутливість: 0,1 об.%; - робочий діапазон: 0 – 5 об.%. Інтерес до ВОС обумовлений цілим рядом їх переваг у порівнянні з традиційними первинними вимірювальними перетворювачами [1]: - велика чутливість, що перевершує чутливість, наприклад, кріогенних перетворювачів; - великий динамічний діапазон зміни вимірюваного параметра; відносна простота; - геометрична універсальність, тобто можливість створення перетворювача довільної форми; - малі габарити; - можливість проведення вимірювань у важкодоступних і віддалених місцях (дистанційні вимірювання); - можливість досягнення великої довжини взаємодії ВОС із зовнішньою величиною;

- створення безконтактних перетворювачів; - відсутність чутливості до зовнішніх електромагнітних завад; - повна електрична розв'язка ВОС (високий електричний опір); - широкий температурний інтервал роботи; - можливість роботи в агресивних середовищах (корозійна стійкість), вогненебезпечних і вибухонебезпечних приміщеннях, в умовах дії іонізуючих випромінювань і радіації; - загальна технологічна основа для створення ВОС найрізноманітнішого призначення (технологічна, фізична універсальність); - сумісність ВОС з інтегрально-оптичними технологією та елементами; - можливість створення перетворювачів, що не вимагають електричних джерел живлення (пасивний режим роботи). Серед недоліків ВОС можна назвати невелику механічну міцність світловодів, труднощі введення випромінювання в одномодовому світловоді, і нелінійність передавальних характеристик, відсутність на сьогодні єдиної концепції під час розробки [1]. Технічні характеристики оптичних волокон і напівпровідникових лазерів, що серійно випускаються, дозволяють реалізувати волоконно-оптичну систему для реєстрації метану в повітрі економічно сумірною з вартістю звичайних каналів оптичного зв’язку [10]. Тобто, на основі існуючих волоконно-оптичних систем та спеціально розроблених оптичних волокон та матеріалів, аналіз газового середовища є більш метрологічно точним, практичним, надійнішим, а в деяких випадках, таких наприклад, як одночасне вимірювання в багатьох точках на відстані (у кілька км) кількох газів, єдино можливим. Важливою складовою процесу розроблення сучасних мікроелектронних сенсорних пристроїв є вибір та оптимізація схем сигнальних перетворювачів [1]. Залежно від типу сенсорних пристроїв та їхніх параметрів вирішуються різноманітні задачі підвищення чутливості, стабільності та завадостійкості сигнального перетворення [2, 3]. Ця робота присвячена проблемі сигнального перетворення оптоелектронних сенсорів, які застосовуються, зокрема, для дослідження хімічного складу газів, рідин, хімічних та біохімічних сполук. Інформативний сигнал таких оптоелектронних сенсорів обумовлюється селективним поглинанням або відбиванням оптичного випромінювання від досліджуваної речовини. Спектральна характеристика вимірюється оптопарами, які складається з керованих джерел оптичного випромінювання та фоточутливих елементів. Джерелом опромінювання можуть бути світлодіод, група світлодіодів зі зміщеними спектральними характеристиками, лазери, фотолюмінісцентні випромінювачі тощо, а фоточутливими елементами – фотодіоди, фототранзистори та фотоматриці на їх основі [4]. Прикладами сучасних оптоелектронних сенсорів є газові сенсори на наноструктурованих матеріалах [5, 6], біомедичні імплантаційні сенсори [7], рефрактаційні сенсори на ефекті поверхневого плазмонного резонансу [8], телеметричні сенсори [9] тощо. Для вимірювання спектра досліджуваного середовища в оптоелектронних сенсорах широко використовуються колірні RGB сигнальні перетворювачі [10, 11].

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 167; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.20.56 (0.081 с.) |

Рис. 4. Реакції датчика на основі МСУНТ прикрашеної наночастинок Co на газ NH3 при низькій (а) і високою (б) концентрація газу; Залежність реакцій від концентрації NH3 (с); Порівняння відповідей датчика до NH3, алкоголь і СНД, які показали, що датчик був селективним по відношенню до NH3 (г).

Рис. 4. Реакції датчика на основі МСУНТ прикрашеної наночастинок Co на газ NH3 при низькій (а) і високою (б) концентрація газу; Залежність реакцій від концентрації NH3 (с); Порівняння відповідей датчика до NH3, алкоголь і СНД, які показали, що датчик був селективним по відношенню до NH3 (г).