Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бульдозеры с поворотным отвалом⇐ ПредыдущаяСтр 28 из 28

Бульдозер ДЗ-18 с гидроуправлением на тракторе Т-100МГТ1 класса 10 т является базой унификации всех бульдозеров такого типа на тракторах класса 10 т (рис. 10.7). Основными узлами бульдозерного оборудования является универсальная рама 7 и отвал 5. Рама 7 с помощью опорных шарниров 8 и опор 9 соединена с рамами гусеничных тележек базового трактора 1, а через кронштейн в ее передней части – с головками штоков гидроцилиндров 2. Отвал 5 с козырьком 4 и ножами 6 соединен с универсальной рамой 7 посредством толкателей 3 и шарового гнезда 10. Универсальная рама представляет собой сварную подковообразную конструкцию из двух согнутых брусьев коробчатого сечения, сваренных из швеллеров и листов или уголков. Универсальной она называется потому, что ее используют не только для бульдозеров с гидравлическим и канатно-блочным управлением, но также и для других видов навесного оборудования (кусторезов, корчевателей, снегоочистителей) с обоими типами управления.

Универсальная рама (рис. 10.8) состоит из двух полурам 1 и 5, соединенных между собой листом и шаровой головкой 4. Для соединения со штоками гидроцилиндров сверху на полурамах приварены проушины 2. Проушина 3 служит для соединения рамы с обоймой блоков. Головки штоков гидроцилиндров снабжены шаровыми подшипниками и соединены с проушинами 2 при помощи пальцев 6 и корончатых гаек 7. Для соединения рамы с толкателем используются кронштейны 8. С опорами 10, приваренными к рамам гусеничных тележек, раму соединяют проушинами и пальцами 12, которые для облегчения разборки имеют различные диаметры посадочных поверхностей и снабжены резьбовыми отверстиями (для съемника) на торцах. Пальцы фиксируют в опорах шпильками 11; в проушины рамы запрессованы втулки 13, которые при износе могут заменяться. В будущем для соединения рамы с трактором предполагается использовать опорные шарниры, как у бульдозеров ДЗ-54. Эти шарниры обеспечивают более легкую разборку.

Отвал (рис. 10.9) представляет собой сварную коробчатую конструкцию с криволинейным лобовым листом 21. Сзади внизу лобовой лист укреплен коробкой, состоящей из днища 14, задней стенки 19 и диафрагмы 18. Шаровое гнездо 17 вварено в середине отвала в эту коробку и снабжено пластиной 25 для соединения с шаровой головкой универсальной рамы.

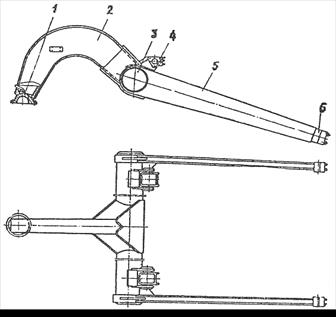

Сверху лобовой лист усилен верхней коробкой 22 и вертикальными коробками 24. Козырек 23 укреплен ребрами 26. По бокам к лобовому листу приварены боковины 20 с износными пластинами 30. Для соединения отвала с толкателями используются проушины 16 с пальцами 15. Внизу к лобовому листу болтами закреплены правый 27, средний 28 и левый 29 ножи. В этом месте лобовой лист усилен планкой. Толкатели (рис. 10.10) служат для крепления отвала к раме и изменения его положения для работы. Они выполнены в виде брусьев коробчатого или трубчатого сечения и винтовых раскосов. Раскосы связаны между собой шарнирными соединениями, обеспечивающими возможность изменения расстояний между местами крепления к раме и отвалу.

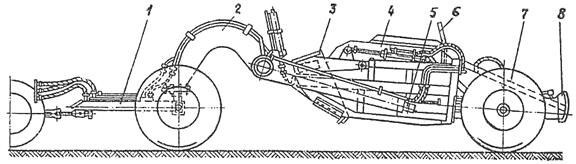

Толкатели соединены с проушинами на отвале при помощи пальцев и крестовины 31 и 42. В трубу 35 раскоса спереди вварен вкладыш 32 с внутренней резьбой, а сзади – втулка с проушиной 36. Проушина 36 может поворачиваться во втулке. От осевого смещения она удерживается буртиком на ее конце. В середине через трубу раскоса проходит рукоятка 34, с помощью которой изменяют длину раскоса. Резьбовая часть винта 33 раскоса защищена от пыли уплотнением, имеющемся во вкладыше. Брус 40 спереди соединен с крестовиной 42 при помощи вваренной в него вилки 44 и соединительного пальца 43. Сзади к брусу приварена проушина 36, служащая для соединения с раскосом. При помощи винта 37 с вилкой 39 брус соединен со шкворнем 38, укрепленным в кронштейне на раме. Во избежание самопроизвольного отворачивания винта бруса резьбовое соединение зажимают стяжным болтом 41. Смазываются винты и шарниры толкателей через масленки. Изменяют угол резания и перекос отвала в ту или иную сторону путем одинакового или различного изменения длины раскосов толкателей, а изменение угла в плане – путем перестановки шкворней 38 толкателей в различные кронштейны на раме. Бульдозер ДЗ-17 (рис. 10.11) с канатно-блочным управлением на базе трактора Т-100М класса 10 т отличается от вышеописанного бульдозера только управлением.

Отвал 5 с козырьком 4 и ножами 6, толкатели 7, универсальная рама 8, опорные шарниры 9 и опоры 10 полностью такие же, как у бульдозера ДЗ-18. Передняя стойка 2, полиспаст 3 и канатно-блочная система управления полностью унифицированы с такими же узлами бульдозера ДЗ-53. Управление осуществляется от однобарабанной лебедки, рычаг которой выведен в кабину.

10.2. Скреперы Скреперы предназначены для послойного резания грунтов, транспортирования и их отсыпки в земляные сооружения спланированными слоями заданной толщины. Кроме того, при движении по насыпям скреперы своими колесами уплотняют отсыпанные слои грунта, благодаря чему сокращается потребность в применении специальных грунтоуплотняющих машин. Дальность транспортирования грунта является основным показателем, от которого зависит возможность применения скреперов. Прицепные скреперы в агрегате с базовыми гусеничными тракторами обычно используют при дальностях транспортирования 100 – 800 м. Полуприцепные скреперы, агрегатируемые с базовыми быстроходными колесными тягачами, применяют в благоприятных условиях при дальностях транспортирования 300 – 3000 м и более. У прицепных скреперов весь вес конструкции и содержавшегося в ковше грунта передается только на собственные несущие колеса и развивает вредное сопротивление колес качению по дороге. У самоходных (полуприцепных) скреперов значительная часть (до 55%) конструктивного веса и веса транспортируемого груза передается на базовую машину, вес которой используется в качестве активного сцепного веса, увеличивающего тяговое усилие. По типу ходовой части базовой машины различают скреперы с гусеничной тягой и скреперы с колесной тягой. По способу управления рабочими органами различают скреперы с канатным и гидравлическим управлением.

По способу загрузки ковша грунтом различают: скреперы с принудительной загрузкой (в случае применения ковша) и скреперы с принудительной загрузкой посредством скребкового элеватора, установленного на самом скрепере. По способу выгрузки грунта из ковша различают скреперы со свободной, полупринудительной и принудительной разгрузкой (рис. 10.12). При свободной разгрузке (рис. 10.12, а, б) ковш 1 с откинутой заслонкой 3 опрокидывается вперед или назад по ходу скрепера. Под действием силы тяжести грунт высыпается из ковша на поверхность земляного сооружения. Липкие и переувлажненные грунты при загрузке налипают на днище и стенки ковша, особенно в углах стыков, и их остатки уменьшают полезную емкость ковша и снижают производительность машины. Полупринудительная передняя разгрузка (рис. 10.12, в) осуществляется опрокидыванием вперед (по ходу машины) днища и задней стенки ковша, выполненных в общем сварном узле. Опрокидывание производится относительно шарнира, укрепленного на верхней части подножевой плиты ковша. При поднятой заслонке и опрокидывании днища с задней стенкой грунт сначала вытесняется из ковша вперед по ходу перед ножами, а в конце разгрузки ссыпается с днища под действием силы тяжести. При этом боковые кромки днища и задней стенки частично очищают боковые стенки ковша от налипшего грунта. Однако в углу между днищем и задней стенкой грунт может налипать, что вредно сказывается на производительности машины, хотя и в меньшей степени, чем при свободной разгрузке.

Полупринудительная донная разгрузка (рис. 10.12, г) производится опрокидыванием вперед (по ходу машины) угла днища и задней стенки, подвешенных на шарнирах к боковым стенкам ковша. При поднятой заслонке сначала высыпается грунт из передней части ковша, затем при опрокидывании днища грунт высыпается в проем, образуемый между кромкой днища и подножевой плитой ковша. Здесь боковые стенки ковша также частично очищаются от налипшего грунта боковыми кромками днища. Принудительная разгрузка (рис. 10.12, д) осуществляется при поднятой заслонке прямолинейным выдвижением задней стенки ковша, которая принудительно вытесняет грунт вперед по ходу за подножную плиту. Налипший грунт очищается при этом с боковых стенок и днища ковша, благодаря чему ковш разгружается без остатков даже при липких и переувлажненных грунтах.

10.2.1 Конструкция скрепера ДЗ-20 Машиностроительной промышленностью освоены нескольких типоразмеров скреперов с загрузкой движущим усилием с емкостью ковша 3 – 15 м3. Новые и вновь осваиваемые прицепные и самоходные скреперы выполняют однотипно: с принудительной разгрузкой ковша прямолинейным выдвижением вперед по ходу его задней стенки. Типичным представителем скреперов является скрепер ДЗ-20 с ковшом геометрической емкостью 7 м3, прицепляемый к гусеничному трактору Т-100МГС, оснащенному гидросистемой для привода рабочих органов технологических машин и оборудования. Скрепер ДЗ-20 (рис. 10.13) состоит из передней оси с буксирным дышлом 1, ковша 4 с заслонкой 3 и задней стенкой 6, тяговой рамы с хоботом 2, задних колес 7 и несущей металлоконструкции с буфером 8.

Передняя ось скрепера посредством дышла 1 присоединяется к буксирной скобе трактора. Через дышло и переднюю ось движущее усилие передается от трактора к тяговой раме скрепера. Последняя соединяет ковш 4 с передней осью и дышлом 1. Подъем-опускание ковша относительно тяговой рамы осуществляется при помощи механизмов управления. Ковш 4 является основным конструктивным и технологическим узлом скрепера. В скрепере ДЗ-20 ковш несет в себе режущие грунт ножи, служит емкостью для разрабатываемого скрепером грунта и, кроме того, является основной несущей рамой машины, воспринимающей весовые (вертикальные) и тяговые (горизонтальные) нагрузки при работе скрепера. Ввиду отсутствия специальной рамы скреперы такого типа называют безрамными. Ковш соединен упряжными шарнирами 5 с тяговой рамой.

Спереди ковш закрывается подъемной заслонкой 3, а сзади ограничен выдвижной разгружающей стенкой 6. Сзади ковш опирается па металлоконструкцию буфера и задние колеса 7. Несущая металлоконструкция завершается собственно буфером 8, через который ковшу передается дополнительно движущее усилие от толкача. Ковш (рис. 10.14) состоит из двух боковых стенок 1 и 10 и днища 6. Стенки и днище снаружи усилены фасонными приваренными накладками жесткости. Спереди боковые стенки соединены передней связью 12, на которой укреплены кронштейн 13 подъемных гидроцилиндров ковша. Сзади боковые стенки соединены металлоконструкцией 2, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы.

К ферме снизу прикреплена балка 5, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер 4 с кронштейном 3, предназначенным для подвески гидроцилиндров привода разгружающей стенки. Передняя кромка днища 6 оснащена подножевой плитой, к которой сверху крепятся на болтах режущие грунт ножи – средние 8 и крайние 9. На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены боковые ножи 11 подрезающие стружку грунта с боков, а также уменьшающие его рассыпание на стороны в боковые валики. На боковых стенках снаружи укреплены также упряжные шарниры 7, проушины 14 для подвески передней заслонки и проушины 15 для подвески гидроцилиндров заслонки.

Заслонка ковша скрепера ДЗ-20 (рис. 10.15) щитом 2 перекрывает передний зев ковша. Щит 2 приварен торцами к двум боковым щекам 4. Посредством соединительных обечаек 1 щеки приварены к рычагам 3, на концах которых имеются ушки 5. Ушки 5 посредством пальцев шарнирно присоединены к проушинам 8, укрепленных снаружи на боковых стенках ковша. Сверху на рычагах 3 приварены стойки 7, к которым посредством пальцев шарнирно присоединены головки 6 штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам 15 (см. рис. 10.14) боковых стенок. Щит 2 (см. рис. 10.15) заслонки со щеками 4 размещен между боковыми стенками ковша, а благодаря обечайкам 1 рычаги 3 расположены вне боковых стенок вместе с гидроцилиндрами управления. Пальцы подвески и гидроцилиндров управления смазывают консистентной смазкой через пресс-масленки, сверления и радиальные каналы. Разгружающая стенка ковша (рис. 10.16) выполнена в виде щита, к тыльной поверхности которого приварен толкатель 4. Место стыка толкателя 4 со щитом 1 усилено наклонными 2 и горизонтальными 7 подкосами. В месте схождения подкосов 2 и 7 на толкателе 4 приварены проушины 3, служащие для присоединения головки штока разгружающего цилиндра. Корпус последнего шарнирно подвешивается к кронштейну буфера 4 (см. рис. 10.14).

На боковых и нижних кромках щита 1 (см. рис. 10.16) и хвостовой части толкателя 4 установлены в кронштейнах одноребордные 6 и сферические 5 парные ролики. Ролики 5 катятся при выдвижении и обратном ходе щита по средним направляющим буферной металлоконструкции. Ролики 6 катятся по полосам, приваренным на днище и боковых стенках ковша, причем реборды роликов 6 исключают боковые смещения и подъем щита 1 без перекосов и смещения от основного направления.

Каждый ролик посажен на своей оси на парных шарикоподшипниках, смазка к которым подается через пресс-масленки по продольным и радиальным сверлениям в теле оси. От вытекания смазки, а также от загрязнений подшипники защищены двухручейными лабиринтными уплотнениями, выполненными на торцах роликов и на внешних дисках. Собранная с роликом и подшипниками ось фиксируется в проушинах ригелем 8, либо разводным шплинтом 9. Тяговая рама (рис. 10.17) соединяет ковш с передней осью и передает тяговое усилие от передней оси к ковшу. Она состоит из двух боковых тяг 5, соединяющей их поперечной балки 3 и хобота 2.

На концах боковых тяг 5 приварены цапфы 6 с крышками для соединения с упряжными шарнирами 7 (см. рис. 10.14) ковша. На поперечной балке 3 (см. рис. 10.17) размещены кронштейны 4, служащие для подвески гидроцилиндров подъема ковша. На нижнем конце хобота приварена шаровая опора 1, посредством которой тяговая рама соединена со шкворнем передней оси. Передняя ось (рис. 10.18) состоит из поперечной балки 1 и продольного дышла 3, сваренных встык в виде узла Т-образной формы в плане. Стык балки 1 и дышла 3 усилен приварными полосами 2. Все элементы узла (балка 1, дышло 3, подкос 2) выполнены сварными коробчатого сечения из сортового (углового) стального проката. Сверху над стыком балки 1 и дышла 3 приварена опора 9, несущая конический хвостовик шарового шкворня 5. Шкворень 5 закреплен в опоре 9 посредством болта, ввернутого снизу через балку 1 в хвостовик шкворня 5. Шаровая головка шкворня 5 охвачена сферическими вкладышем 7 и крышкой 8, которые общими болтами прикреплены к шаровой опоре 1 (см. рис. 10.17) хобота тяговой рамы скрепера.

Смазка к сферической поверхности трения подается по трубке 6 (см. рис. 10.18), на конце которой имеется пресс-масленка. Трубка 6 закреплена во вкладыше 7 и через отверстия опоры и хобота выступает наружу в удобном для обслуживания месте. Снизу к переднему концу дышла 3 приварена опора 12, в которой помещен хвостовик продольного тягового шкворня 11. Посредством пальца 10 к шкворню 11 присоединена прицепная серьга 4. Передним отверстием серьга 4 соединена с вертикальным шкворнем буксирной скобы трактора. Смазка к шкворню 11 подается через пресс-масленку, ввернутую сбоку в опору 12. Палец серьги не смазывается. Шаровое сочленение тяговой рамы с передней осью, а также три взаимно перпендикулярные оси прицепного устройства (шкворня 11, пальца 10 и переднего отверстия серьги 4), обеспечивает свободу поворотов передней оси с дышлом в трех плоскостях относительно трактора и тяговой рамы скрепера, что необходимо для маневрирования и прохождения неровностей пути.

10.2.2. Самоходный скрепер Д-375М

Технологическая часть самоходного скрепера Д-375М с тягачом МАЗ-529Е (рис. 10.19) выполнена аналогично скреперу ДЗ-20 и отличается от него лишь некоторыми конструктивными подробностями. Технологическая часть самого скрепера состоит из ковша 7 с разгружающей стенкой 8 и передней заслонкой 6. Спереди ковш снизу оснащен основными 11 и боковыми 12 ножами. Сзади к ковшу посредством поперечных связей присоединен буфер 10, на котором смонтированы задние ходовые колеса 9. Ковш 7 посредством хобота 5 тяговой рамы присоединен к поворотно-сцепному устройству тягача. Тягач 1 в этом агрегате заменяет переднюю ось обычного прицепного скрепера. Колеса 2 этой оси ведущие и для их привода на тягаче установлены двигатель и трансмиссия, а для управления – кабина с рабочим местом водителя. Управление агрегатом осуществляют путем поворотов тягача в плане относительно прицепного скрепера посредством рулевой гидросистемы, исполнительными органами которой служат рулевые гидроцилиндры 4. При помощи гидроцилиндров 4 тягач может поворачиваться в плане на угол 90° вправо и влево относительно скрепера, чем обеспечивается минимально возможный радиус поворота агрегата в пределах его габарита по длине.

10.3. Прицепные грейдеры. Автогрейдеры Прицепные грейдеры и автогрейдеры применяют в дорожном строительстве для профилирования поверхностей грунта, возведения невысоких насыпей (до 0,6 м), перемещения грунта и дорожно-строительных материалов, планировки откосов, выемок и насыпей, устройства корыт и боковых канав, строительства и ремонта, содержания грунтовых, гравийных, асфальтобетонных и цементобетонных дорог, при железнодорожном, мелиоративно-ирригационном и гидротехническом строительствах, а также для очистки дорог и площадей от свежевыпавшего снега. Прицепные грейдеры выпускают двух типов – легкие и тяжелые. Они характеризуются длиной основного отвала и системой управления рабочими органами. Легкие грейдеры имеют отвал длиной 2500 – 3000 мм, тяжелые – 3500 – 4000 мм. Автогрейдеры классифицируют по весу (главному параметру) на три типа: легкий (9 т), средний (13 т), тяжелый (19 т).

10.3.1. Прицепные грейдеры

Основным рабочим органом прицепных грейдеров является отвал 3 (рис. 10.20), который можно установить в различные положения. Кроме того, грейдеры для выполнения различных работ оборудуют удлинителем отвала, который навешивают на отвал при перемещении и разравнивании грунта. Это дает возможность разрабатывать участок более широкой полосой, максимально использовать мощность трактора и, следовательно, повысить производительность грейдера. Основная рама 1 обычно выполнена из двух продольных гнутых швеллеров, связанных между собой поперечными балками. С передним мостом 2 рама соединена посредством шарового шкворня, обеспечивающего свободу их взаимных перемещений; с задним мостом – соединена жестко. На тяжелых грейдерах рама может сдвигаться относительно моста вправо и влево. В плане рама имеет вид равносторонней трапеции, сужающейся к передней части. В середине ее предусмотрены кронштейны для установки редукторов и корпусов подшипников механизмов управления, а также рабочей площади машиниста. Ходовая часть грейдера представляет собой передний и задний мосты с колесами. Передний мост (рис. 10.21) состоит из балки 2, по концам которой шарнирно закреплены кривошипы 5 с полуосями. На полуоси посредством роликовых подшипников насажены колеса 1.

Концы кривошипов 5 соединены поперечиной 4. На балке 2 установлена шаровая пята 3, являющаяся опорой передней части основной рамы. Колеса 1 имеют возможность наклоняться в обе стороны на угол до 20°, что предохраняет грейдер от сдвига в сторону при работе на откосах или когда одно колесо находится, например, в кювете, а другое – на обочине дороги. Для фиксации положения моста в транспортном положении машины предусмотрена чека 6, что особенно важно при управлении мостом гидравликой, в момент отсутствия давления в гидросистеме. Шаровая пята 3 позволяет переднему мосту наклоняться в поперечной плоскости до 40° и в продольной до 10° в каждую сторону от среднего положения. Это дает возможность грейдеру двигаться за трактором по неровностям пути без перекоса основной рамы. В зависимости от условий эксплуатации грейдера устанавливают металлические или пневматические колеса.

Для передачи тягового усилия от трактора к грейдеру ось переднего моста имеет дышло (рис. 10.22) и прицепное устройство. При помощи дышла трактор можно установить со смещением к продольной оси грейдера, что позволяет грейдеру двигаться за ним, смещаясь в ту или другую сторону со следа трактора, а машинисту хорошо видеть впереди сооружаемую дорогу. Балка 10 коробчатого сечения выполнена из двух угольников или швеллеров. С передним мостом она соединена шкворнем 1 и двумя тягами 7, длина которых может изменяться с помощью натяжных муфт 6. Меняя длину тяг, можно поворачивать дышло в горизонтальной плоскости в любую сторону на угол до 20° от своего среднего положения. В передней части дышла расположена прицепная серьга 9 для присоединения грейдера к трактору. Серьга крепится осью к шкворню 8, а последний проходит через вкладыш 5, приваренный к коробке дышла, и закрепляется штифтом 4. Дышло снабжено стойкой 3, которой оно опирается на грунт, а положение стойки устанавливается фиксатором 2. Задний мост грейдера выполнен по этой же схеме, но без дышла и, из-за отсутствия балансирной подвески, – без шаровой пяты.

10.3.1.1. Рабочий орган грейдера и его механизмы Грейдерный отвал с ножами обычно при помощи двух кронштейнов подвешен к поворотному кругу, закрепленному на тяговой раме. Тяговая рама связана с основной рамой шарнирно в трех точках: одно шарнирное крепление расположено у головного шкворня на передней части основной рамы, а два других – с обеих сторон основной рамы. Такая конструкция позволяет установить нож отвала под разными углами в вертикальной плоскости и выносить его за пределы основной рамы. Отвал в зависимости от конструкции поворотного устройства бывает поворотным в плане и может поворачиваться на 360°. При помощи механизмов его можно перемещать вверх, заглублять в грунт, устанавливать в плане на требуемый угол, выдвигать относительно тяговой рамы в обе стороны, изменять его угол резания, а также выносить нож в сторону вместе с тяговой рамой и устанавливать под различными поперечными углами, что необходимо при разработке косогоров и кюветов.

Рабочий орган (рис. 10.23) состоит из отвала 12 с ножами, поворотного круга 10, тяговой рамы 11. Отвал 12 с ножами крепится к поворотному кругу при помощи проушин 13, гребенок 15 и пальцев 14. Поворотный круг 10 соединен с тяговой рамой 11 шкворнем 16, на котором посредством редуктора 7 он поворачивается относительно тяговой рамы. Тяговая рама передней частью соединена шарнирным звеном 5 с основной рамой грейдера, задней – подвешена к кривошипам механизма подъема и опускания отвала двумя телескопическими тягами (или цилиндрами), устанавливаемыми на основной раме. Защелка 6 предназначена для фиксации отвала.

10.3.1.2. Механизмы тяговой рамы и управления движением отвала В процессе работы приходится изменять не только положение отвала и тяговой рамы, но и колес, дышла и других узлов через соответствующие механизмы управления. Механизм поворота отвала (см. рис. 10.23) включает штурвал 1, соединительный вал 2, редуктор с цилиндрическими шестернями 3, телескопический вал 2, редуктор 7 с коническими шестернями, на выходном валу которого насажена шестерня 8, находящаяся в зацеплении с зубчатым сектором 9 поворотного круга 10, защелку 6, тягу 17. Механизм поворота отвала служит для установки отвала под нужным углом путем вращения круга 10 в плоскости тяговой рамы. Чтобы изменить угол установки отвала, тягой 17 воздействуют на защелку 6 и освобождают поворотный круг. Затем, вращением штурвала 1 поворачивают круг 10 на необходимый угол и, отпустив тягу 17, запирают защелку на ближайшем отверстии круга 10. По такой схеме спроектированы все механизмы поворота отечественных грейдеров.

Механизм выноса отвала в сторону (рис. 10.24) состоит из штурвала 1, насаженного на вал 2, червяка 3, находящегося в зацеплении с червячным колесом 4, цилиндрической шестерни 5, установленной на валу червячного колеса. Цилиндрическая шестерня 5 зацепляется с рейкой 7, которая может скользить по направляющей балке 6, закрепленной на основной раме. Рейка имеет два ушка, в одно из них вставляется крюк тяги 8, соединенный другим концом с тяговой рамой 9. При вращении штурвала рейка с тягой перемещается в ту или иную сторону, увлекая за собой тяговую раму.

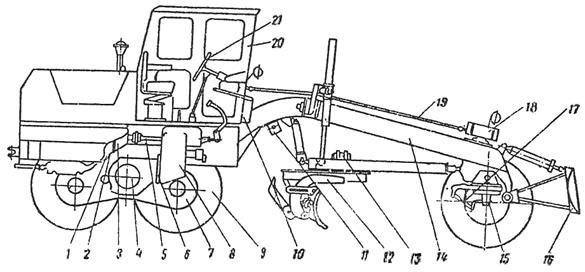

10.3.2. Автогрейдеры Автогрейдер является самоходной пневмоколесной машиной. Он может развивать большие скорости, что повышает его маневренность и увеличивает производительность машины. Автогрейдер (рис. 10.25) состоит из следующих основных узлов: двигателя 1 с системами, обеспечивающими его работу, коробки отбора мощности 2, сцепления 3, соединительных валов 5 и 6, коробки передач 8, соединенной с задним мостом 4 единым блоком или через карданный вал, балансиров 7, ведущих колес 9, системы гидравлического управления 10, электрогидравлического распределителя 11, основного рабочего органа 12, системы автоматики «Профиль-1» 13, основной рамы 14, передней оси 15, дополнительного отвала 16, кабины 20.

Двигатель 1 с его системами установлен на задней части основной рамы 14. Сверху и с боков двигатель защищен ограждениями – капотом. Обычно сквозь крышку капота выводят вверх воздухозаборную и выпускную трубы. Основная рама (рис. 10.26) является базой для монтажа и крепления узлов и механизмов автогрейдера.

Она состоит из хребтовой балки 5, подмоторной рамы 1 с инструментальным ящиком 2. На подмоторной раме установлены кабина и силовой агрегат. К нижней части рамы 1 приварены кронштейны 7 крепления заднего моста. Хребтовая балка коробчатого сечения, к ней приварена головка 6, к которой шарнирно присоединяют тяговую раму и передний мост. В средней части балки приварены два кронштейна 10, на которых при помощи пальца 11 и штифта 8 крепятся механизм фиксации рычагов 9 подвески гидроцилиндров и кронштейн 3 для крепления штока цилиндра выноса тяговой рамы. Механизм фиксации представляет собой зубчатую муфту с рычагом 9 и кронштейном 10. Одна зубчатая полумуфта приварена к рычагу 9, вторая – к кронштейну 10. В конец 9 вставлена вилка 4 для крепления цилиндра подъема и опускания отвала. Рычаг 9 в нужное положение устанавливают с помощью гидроцилиндра; предварительно вращением гайки 12 выводят зубчатый торец рычага 9 из зацепления с зубчатым торцом кронштейна 10. Для буксировки автогрейдера имеется буксирная скоба в головке рамы и буксирное устройство в задней поперечной балке. Трансмиссия служит для передачи мощности и изменения величины и направления крутящего момента, подводимого от двигателя к ведущим колесам. На автогрейдерах применяют механические силовые передачи, но в настоящее время ведутся работы по установке гидромеханических передач. Схема механической трансмиссии автогрейдера с задними ведущими колесами представлена на рис. 10.27. Согласно этой схеме крутящий момент от двигателя 1 передается через сцепление 2 и соединительный вал 3 первичному валу коробки передач 5 и, следовательно, шестерне 10, которая постоянно находится в зацеплении с шестерней 8. Переключение передач производится соответствующими муфтами на валах. Для включения первой передачи муфту 6 вторичного вала вводят в зацепление с шестерней 7. Тогда крутящий момент передается через шестерни 11 и 12 на промежуточный вал, на котором закреплена шестерня 13, постоянно находящаяся в зацеплении с шестерней 16. Затем через подвижную муфту 14 выходного вала, соединенную с шестерней 1 б, вращение передастся соединительному валу 18 и шестерням 19, 20, 27, 26 главной передачи заднего моста и далее через полуоси 24 к балансирам 25. Вторая передача и третья передачи включаются перемещением муфты 9 влево или вправо (по рис. 10.27), соединяя ее с шестерней 22 или 11, при этом муфта 14 соединена с шестерней 16.

Четвертая передача – соединяют муфту 6 с шестерней 7, а муфту 14 с шестерней 15. Пятая и шестая передачи – замыкают подвижную муфту 9 с соответствующими шестернями 22 или 11, и крутящий момент передается через муфту 14 и шестерню 15. Для получения двух передач заднего хода соединяют муфту 6 с шестерней 4 и муфту 14 с шестерней 16 (для получения замедленной скорости движения) или 15.

Подъем и опускание отвала у автогрейдеров (рис. 10.28) производится от коробки управления через карданный вал 4 и редуктор 5 левого подъемника отвала. Редуктор – двухступенчатый, состоит из конической и червячной передач. От вала 6 червячного колеса вращение передастся кривошипу 7, шарнирно соединенному с телескопической вертикальной тягой 8. Эта тяга соединена с тяговой рамой, на которой укреплены поворотный круг с отвалом. Аналогичным образом происходит подъем и опускание отвала через карданный вал 1 и редуктор правого подъемника.

Вынос отвала в сторону производится через карданный вал 2, червячную пару 14 и шестерню 15, укрепленную на вертикальном валу. Эта шестерня, находясь в зацеплении с зубчатым сектором 13, перемещает последний в сторону вместе с тяговой рамой и отвалом. Поворот отвала производится через карданные валы 3, 9 и 11, промежуточную передачу 10 и далее цилиндрическую шестерню, которая сидит на валу червячного колеса редуктора и находится в зацеплении с зубчатым венцом поворотного круга.

Дополнительным рабочим органом автогрейдера является кирковщик (рыхлитель). Кирковщик (рис. 10.29) применяют для рыхления плотно слежавшихся грунтов и киркования гравийно-щебеночных покрытий при их ремонте. Кирковщик, состоящий из двух стоек 6 и рамы с кирками 2, посредством двух рычагов 5 и толкающей рамы 3 шарнирно прикреплен к головке основной рамы. Кирковщик образует четырехзвенник, то есть имеет параллелограммную подвеску. Такая подвеска позволяет при опускании кирковщика иметь постоянный заданный оптимальный угол рыхления. На раме кирковщика имеются окна, в которые устанавливают кирки 2. Каждая кирка фиксируется с помощью затвора 7 и упора 8, приваренного к раме. На кирку надет зуб из износостойкой стали. В задней части кирки имеются несколько пазов, которые предназначены для установки кирки в транспортное положение. Для перестановки кирки 2 из рабочего положения в транспортное вынуть из окна затвор 7, вынуть кирку и вставить ее в окно так, чтобы паз вошел в платик. Управление кирковщиком гидравлическое, при помощи гидроцилиндра 4.

СОДЕРЖАНИЕ

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 538; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.218.146 (0.107 с.) |

Рис. 10.8. Универсальная рама

Рис. 10.8. Универсальная рама

Рис. 10.9. Поворотный отвал

Рис. 10.9. Поворотный отвал

Рис. 10.10. Толкатель

Рис. 10.10. Толкатель

Рис. 10.11. Бульдозер ДЗ-17 с канатно-блочным

управлением и поворотным отвалом

Рис. 10.11. Бульдозер ДЗ-17 с канатно-блочным

управлением и поворотным отвалом

Рис. 10.12. Способы разгрузки ковша:

а, б – свободная;

в, г - полупринудительная;

д - принудительная

Рис. 10.12. Способы разгрузки ковша:

а, б – свободная;

в, г - полупринудительная;

д - принудительная

Рис. 10.13. Скрепер ДЗ-20

Рис. 10.13. Скрепер ДЗ-20

Рис. 10.14. Ковш

Рис. 10.14. Ковш

Рис. 10.15. Заслонка

Рис. 10.15. Заслонка

Рис. 10.16. Разгружающая

стенка ковша

Рис. 10.16. Разгружающая

стенка ковша

Рис. 10.17. Тяговая рама

Рис. 10.17. Тяговая рама

Рис. 10.18. Передняя ось с дышлом

Рис. 10.18. Передняя ось с дышлом

Рис. 10.19. Скрепер Д-357М с одноосным тягачом МАЗ-529Е

Рис. 10.19. Скрепер Д-357М с одноосным тягачом МАЗ-529Е

Рис. 10.20. Грейдер

Рис. 10.20. Грейдер

Рис. 10.21. Передний мост грейдера

Рис. 10.21. Передний мост грейдера

Рис. 10.22. Дышло

Рис. 10.22. Дышло

Рис. 10.23. Схема рабочего органа

грейдера

Рис. 10.23. Схема рабочего органа

грейдера

Рис. 10.24. Схема механизма выноса отвала в сторону

Рис. 10.24. Схема механизма выноса отвала в сторону

Рис. 10.25. Автогрейдер

Рис. 10.25. Автогрейдер

Рис. 10.26. Основная рама автогрейдера

Рис. 10.26. Основная рама автогрейдера

Рис. 10.27. Схема механической трансмиссии автогрейдера

Рис. 10.27. Схема механической трансмиссии автогрейдера

Рис. 10.28. Механизм управления рабочим органом

автогрейдера

Рис. 10.28. Механизм управления рабочим органом

автогрейдера

Рис. 10.29. Кирковщик

Рис. 10.29. Кирковщик