Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подрібнення та змішування твердих речовин і рідин механічним і ручним способами

Два типи подрібнювання твердих речовин: 1) дроблення; 2) розмелювання Класи здрібнювання Види дроблення в залежності від ступеня подрібнення: • Велике (крупне) - в 2-6 разів; • Середнє - в 6-10 разів; • Дрібне – в10-50 разів; • Тонке – в 50-100 разів; • Надтонке (колоїдне) – в 100-10000 разів Велике, середнє й дрібне дроблення здійснюють у дробарках сухих способом, а тонке й колоїдне подрібнювання - сухим або мокрим способом. При мокрому дробленні зменшується утворення пилюки й одержують частки, більш однорідні по розміру, полегшується вивантаження матеріалу. Дроблення матеріалів здійснюється роздавлюванням, ударом, стиранням, різанням розколюванням і розпилюванням, розламуванням. Для досягнення оптимального ступеня здрібнювання процес здійснюють постадійно на послідовно з'єднаних дробильно-розмелених машинах. Машини для здрібнювання можуть класифікувати по різних прикметах: 1. по способі здрібнювання матеріалу (ріжучі, стираючі, ті що роздавлюють, ударні, ударно- відцентрові). 2. по ступеню подрібненого матеріалу (дробарки великого, середнього й дрібного дроблення, млини тонкого й колоїдного подрібнювання). 3. по характері робочого інструменту(дискові, роторні). Вибір машини для подрібнювання зумовлюється: 1. розмірами вихідного матеріалу й кінцевого продукту; 2. кількістю матеріалу, що подрібнюється; 3. фізико-хімічними властивостями здрібненого матеріалу. Ріжучі машини використовуються для подрібнювання лікарського рослинного матеріалу, що має структуру волокна. Вони використаються для попереднього подрібнювання фітохімічному виробництві. До них відносяться: Траворізки, січкарні - складаються зі станини, що містить транспортер (передача) і систему ножів (барабані й дискові). Корнерізки з гільєтинними ножами – для подрібнювання корінь і кореневищ. Складаються з ножа, транспортера й двох лоточків, куди подають сировину й - вивантажують. Барабанні січкарні – складаються з вигнутих ножів з лезами, які розміщаються по гвинтовим лініях з кутом падіння 30 градусів. Ножовий млин - для подрібнювання об'ємних і м'яких матеріалів середньої твердості, а також волокнистої сировини. Вона містить ріжучі пластини. Подрібненні матеріали завжди неоднорідні. Із цієї причини доводиться відокремлювати більші або більше дрібні частки від основної маси. Ця операція носить назви – просівання й здійснюється за допомогою сит.

У результаті просівання вихідний матеріал розділяється на дві фракції: просівши й відсівання. Матеріал, що пройшов крізь сітку називається просів (нижній продукт), матеріал, затриманий на ситі - відсів (верхній продукт). В аптеках змішування лікарських речовин здійснюється в ступках при періодичному знятті порошку зі стінок ступки і товкачика целулоїдною пластинкою. Перевірка однорідності проводиться натисненням товкачиком на порошкову суміш, зібрану в центр ступки, - не повинно спостерігатися наявності не подрібнених часток, блискіток. В залежності від властивостей лікарських засобів існує кілька правил змішування лікарських засобів, загальних для обох випадків. Причому, в обох випадках порядок змішування визначається фізико-хімічними властивостями речовин (кристалічною будовою, насипною чи об'ємною масою, затиранням пор ступки, запахом, фарбуванням, щільністю й ін.). У першому випадку, коли лікарські речовини прописані в рівних кількостях і фізико-хімічних властивостях їх однакові, порядок змішування не має значення, їх змішують, як правило, у порядку прописування. Якщо прописані кількості речовин однакові, а фізико-хімічні властивості їх відрізняються, існують наступні правила змішування: 1. Першим завжди подрібнюють речовина більш індиферентна. 2. При відсутності в прописі індиферентної речовини, спочатку розтирають речовину, що має найменший відсоток втирання в пори ступки. Часто величина втрат порошку порозумівається електризацією стінок ступки і порошку (різнойменні заряди). Тому важливо передбачати величину втрат, щоб правильно вирішити питання про розтирання інгредієнтів у не затертій ступці, тому що втрати при розтиранні речовини в не затертій ступці порівняно великі. 3. Спочатку подрібнюють крупнокристалічні речовини, потім дрібнокристалічні і, нарешті, аморфні. 4. Першим додають у затерту ступку важкі, потім - більш легкі речовини. Легко розпорошуються речовини додають в останню чергу.

Про розпиленість лікарських речовин судять не по величині їхньої щільності, а по величині об’єму, що займають речовини масою 1 г за умови вільного насипання (без втрамбовування) у мірну ємність. Чим більший об’єм займає речовина, тим легше вона розпорошується. Розпиленість лікарських речовин практично можна визначити в такий спосіб: у ряд циліндрів поміщають різні лікарські речовини, насипані в однакових вагових кількостях (по 10г), при цьому наочно видно, що вони мають різний об'єм насипну чи масу. Ступки випускаються різних форм і розмірів. Виготовляють їх з різних матеріалів: порцеляни, скла, сталі, міді, латуні, агата і т. п. Порцелянові ступки випускаються різної величини (від № 1 до № 5) разом з маточками. Вони повинні удовлетвор ять наступним вимогам: внутрішня поверхня їх і головка маточки не повинні бути глазурованими, бо інакше буде відбуватися ковзання маточки; поверхня голівки товкачика повинна мати якомога більшу зіткнення з поверхнею ступки. Для подрібнення отруйних і дратівливо діють на слизові оболонки речовин, наприклад вератрина, кореня іпекакуани і т. д., необхідно застосовувати спеціальні ступки з кришками або накривати ступку папером і закривати обличчя марлевою маскою з ватною прошарком. При подрібненні особливо отруйних і значних кількостей отруйних речовин (наприклад, мышьяковистого ангідриду) слід користуватися настільним боксом (заскленим шухлядою з отворами для рук з нарукавниками) або фільтруючим протигазом з противодымным фільтром. При подрібненні рослинної сировини необхідно дотримуватися правила «подрібнювати без залишку», тобто до кінця. Це пов’язано з тим, що часто на початку подрібнення рослинної сировини виходить порошок іншої якості, ніж наприкінці. Для цієї ж мети П. В. Лопатіним і Б. А. Панським (1960) запропоновано спеціальний апарат, що має форму циліндричного склянки, всередині якого міститься пружина (пружний язичок), один кінець якого прикріплений до осі, розташованої в центрі склянки, а другий вільно ковзає вздовж стінки склянки. Подрібнення і змішування інгредієнтів досягається за рахунок певного пружного вигину язичка, що подає порошок від центру до периферії, вгору і вниз.

За даними М. X. Исламгулова для подрібнення твердих речовин в аптеках зручна ударна кавовий млин «Універсал», що випускається в Польській народній республіці. Камера розмелювання в цьому млині виготовлена з міцного полімерного матеріалу і ударна лопать закріплюється безпосередньо на вал двигуна з нержавіючої сталі. Розчини — це рідкі гомогенні системи, які складаються із розчинника та одного або декількох компонентів, розподілених у ньому у вигляді іонів або молекул Здебільшого спираються на стародавнє правило: «Подібне розчиняється в подібному» ("Similia similibus solventur"). Практично це означає, що для розчинення якоїсь речовини найбільш придатні ті розчинники, які структурно подібні, а тому мають близькі або аналогічні хімічні властивості. Розчинність рідин у рідинах коливається в широких межах. Відомі рідини, що необмежено розчиняються одна в одній (спирт і вода), тобто вони подібні за типом міжмолекулярного впливу. Є рідини, обмежено розчинні (ефір та вода), і такі, що практично нерозчинні одна в одній (бензен і вода). Обмежена розчинність спостерігається в сумішах ряду полярних і неполярних рідин, поляризованість молекул яких, а отже й енергія міжмолекулярних дисперсійних взаємодій різко відрізняються. За відсутності хімічних взаємодій розчинність максимальна в тих розчинниках, міжмолекулярне поле яких за інтенсивністю близьке до молекулярного поля розчиненої речовини. Для полярних рідких речовин інтенсивність поля частинок пропорційна діелектричній сталій. Будь-яка рідина має обмежену розчинювальну здатність. Це означає, що певна кількість розчинника може розчинити лікарську речовину в кількостях, які не перевищують означеної межі. Розчинністю речовини називається її здатність утворювати з іншими речовинами розчини. Дані про розчинність лікарських речовин наводяться у фармакопейних статтях. Для зручності в Державній фармакопеї України вказується приблизна кількість розчинника (мл), необхідна для розчинення 1 г речовини в інтервалі температур від 15 до 25 °С. За ступенем розчинності розрізняють речовини:

— дуже легкорозчинні — до 1 мл; — легкорозчинні — від 1 до 10 мл; — розчинні — від 10 до ЗО мл; — важкорозчинні — від ЗО до 100 мл; — малорозчинні — від 100 до 1000 мл; — дуже малорозчинні — від 1000 до 10 000 мл; — практично нерозчинні — понад 10 000 мл. Крім цього, оперують такими термінами: — «частково розчинні» — ним користуються для характеристики сумішей, які містять розчинні та нерозчинні компоненти; — «змішується з...» — це термін для характеристики рідин, що змішуються із зазначеним розчинником у будь-яких співвідношеннях. Розчинність кожної лікарської речовини у воді (або в іншому розчиннику) залежить від температури. Для переважної більшості твердих речовин розчинність з підвищенням температури зростає. Однак бувають винятки (наприклад, солі кальцію). Розчинення — спонтанний дифузійно-кінетичний процес, який відбувається; при зіткненні речовини, що розчиняється, з розчинником. Для ефективності розчинення важливо, щоб сили зчеплення між молекулами розчинника і частинками речовини, що розчиняється, були більшими за сили взаємного притягання цих частинок між собою. Вода порівняно з іншими розчинниками має велику полярність (найвище значення діелектричної сталої). Саме цією властивістю зумовлюються висока іонізаційна здатність води та її руйнівна дія на кристалічні ґратки багатьох полярних сполук. При розчиненні речовин спостерігається поглинання або виділення теплоти. Поглинання теплоти вказує на витрачання енергії. Пояснюється це тим, що для переходу речовини з твердого стану в рідкий, тобто для розчинення кристалічних ґраток, обов'язково потрібна енергія. Наприклад, іони натрію та хлору до розчинення натрію хлориду у воді фіксовані у вузлах кристалічних ґраток, мають при цьому тільки обертові й коливальні рухи. Після розчинення іони починають відносно вільно рухатися всередині розчину, а для цього необхідне збільшення їхньої кінетичної енергії. Саме це й відбувається за рахунок відбирання енергії в розчинника у формі теплоти, внаслідок чого відбувається охолодження розчину. Чим міцніші кристалічні ґратки, тим значніше охолодження розчину. Виділення теплоти при розчиненні речовини завжди вказує на активну сольватацію, тобто утворення сполук між розчинною ТИПИ РОЗЧИНЕННЯ Залежно від співвідношення дифузійних і кінетичних (міжфазних) механізмів можливі три основні типи розчинення: 1. Дифузійний 2. Кінетичний 3. Дифузійно-кінетичний, якщо значення коефіцієнта швидкості міжфазного і дифузійного процесів порівнювані. На виробництві розчинення бажано проводити в кінетичній області, прискорюючи дифузійні процеси перемішуванням рідкої фази. Однак для повільно- і важкорозчинних речовин міжфазний процес відбувається навіть при інтенсивному перемішуванні. Змочування твердого тіла залежить від полярності поверхні та розчинника. Гідрофільні і гідрофобні властивості поверхні можуть змінюватися внаслідок адсорбції повітря, вологи або домішок. На змочування і проникнення розчинника у пори впливають також пористість і шорсткість поверхні, наявність дефектів кристалічних ґраток й мікротріщин. Для кращого змочування і для запобігання адсорбції здрібнення доцільно проводити в середовищі розчинника, іноді з додаванням поверхнево-активних речовин.

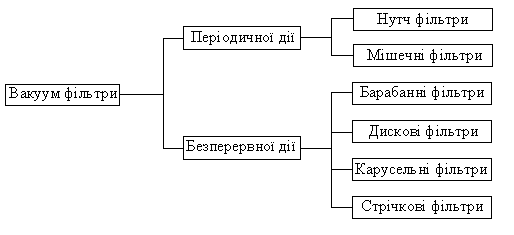

Вступаючи в контакт при змочуванні, молекули чи іони твердої фази і розчинника починають взаємодіяти, утворюючи відповідні сольвати або їх асоціати. У близьких за властивостями і структурою розчинних системах (наприклад сполуки гомологічного ряду або ізомери між собою майже не взаємодіють) властивості розчинених речовин і розчинника зберігаються, змінюється лише концентрація речовини в розчині і може змінитися агрегатний етан. Однак частіше між розчинником і доверхневими молекулами твердих тіл утворюються водневі зв'язки, відбувається міждипольна взаємодія. Це приводить до утворення сольватів, асоційованих комплексів із різним ступенем стійкості та до дисоціації комплексів і молекул на іони. У таких розчинах розчинна речовина і розчинник знаходяться в зміненому стані порівняно з початковим. У процесі готування рідких лікарських форм завжди потрібен розчинник, який є відповідно дисперсійним середовищем. Розчинниками називають хімічні сполуки або суміші, здатні розчиняти різні речовини, тобто утворювати з ними однорідні системи — розчини, що складаються з двох або більше компонентів. Як розчинники для приготування розчинів у медичній практиці використовують: воду очищену, спирт етиловий, гліцерин, жирні олії та мінеральні масла, хлороформ, етер діетиловий. Тепер асортимент розчинників значно розширився за рахунок силіційорганічних сполук, етилен- і пропіленгліколів, поліетиленоксидів, диметилсульфоксидів та інших речовин. До розчинників, які необхідні для приготування рідких лікарських форм, висуваються певні, вимоги: — вони мають бути стійкими при зберіганні, хімічно і фармакологічно індиферентними; — повинні мати високу розчинювальну здатність; — не повинні мати неприємного смаку та запаху; — мають бути доступними за вартістю; — не повинні бути середовищем для розвитку мікроорганізмів. — Виходячи з хімічної класифікації, усі рідкі дисперсні системи розподіляють на неорганічні та органічні сполуки. Технологія їх приготування зводиться до простих операцій розчинення або змішування, очищення і фасування. Фільтрування. Фільтрування — це процес руху рідини або газу через пористу перегородку, який супроводжується осадженням на ній твердих частинок. Фільтрувальними матеріалами можуть бути органічні та неорганічні речовини: волокнисті (вата, вовна, тканини, синтетичні волокна); зернисті (кварцовий пісок); пористі (папір, кераміка). Вибір фільтрувального матеріалу залежить від вимог до чистоти розчину, а також від його властивостей. Щоб відокремити від розчину нерозчинні домішки, його фільтрують крізь дрібнопористий матеріал, який затримує нерозчинні частинки. Найчастіше фільтрують крізь фільтри, які виготовляють з фільтрувального паперу. Для цього вирізують квадратик з фільтрувального паперу, складають його вдвоє, а потім ще раз удвоє. Складений вчетверо квадрат обрізують по дузі кола так, щоб утворився сектор. Потім відхиляють один шар паперу в секторі і одержують конус. Його вставляють у лійку так, щоб він усією поверхнею щільно прилягав до поверхні лійки, змочують фільтр водою і обережно притискують до стінок лійки. Розмір фільтра потрібно вибирати такий, щобверхній край уставленого в лійку фільтра був нижче від верхнього краю лійки не менше ніж на 0,5 см. Для фільтрування осадів у гравіметричному аналізі використовують беззольні фільтри. (беззольні фільтри. Ці фільтри виготовляють з фільтрувального паперу, обробленого хлоридною і фторидною кислотами. Після такої обробки фільтри добре вимивають дистильованою водою, висушують і розрізають). Беззольні фільтри бувають різного діаметра (5—15 см). На кожній пачці зазначено масу золи одного фільтра, яка не перевищує 0,1 мг. За розміром пор беззольні фільтри поділяють на три види: найщільніші (позначені синьою смужкою), проміжної щільності (білою), найменш щільні (червоною). Фільтри із синьою смужкою використовують для фільтрування дрібнокристалічних осадів (ВаSО4). Для фільтрування аморфних осадів користуються фільтрами з червоною смужкою. Якщо осад після фільтрування не використовують, то фільтрувати можна за допомогою складчастого фільтра. Це буває набагато швидше, ніж через гладкий фільтр. Складчастий фільтр виготовляють із гладкого фільтра: розкривають гладкий фільтр і перегинають його сектор послідовно то в один, то в другий бік у вигляді гармошки, її розправляють і одержують складчастий фільтр. Для фільтрування осадів, які переводять у вагову форму висушуванням, користуються скляними тиглями або лійками з пористим дном. Пористі пластинки виготовляють, опікаючи скляний порошок. Промисловість виготовляє чотири види таких тиглів і лійок, які різняться між собою розміром пор. Фільтрування через такі тиглі і лійки проводять під вакуумом. Відфільтрований і промитий осад можна в такому тиглі висушувати за температури до 180 °С (не вище!). Фільтрувати можна різними способами: у звичайних умовах, при нагріванні під вакуумом. Розчин, який відфільтровується і витікає з лійки, називається фільтратом. Якщо треба відфільтрувати гарячий розчин, то застосовують спеціальну лійку для гарячого фільтрування з електричним або водяним підігрівом. Скляна лійка з фільтром нагрівається металевою лійкою з боковим відростком. У лійці з електричним підігрівом між металевими стінками вмонтований нагрівальний елемент. Між стінками металевої лійки наливають воду. Після того як скляна лійка прогріється, підставляють склянку і швидко фільтрують гарячий розчин. Фільтруванням під вакуумом краще відділяється тверда речовина від рідини і збільшується швидкість процесу. Для цього збирають прилад, що складається із пристрою для фільтрування (лійки Бюхнера, сполученої з колбою Бунзена), склянки, водоструминного насоса. Ефективність процесу фільтрування оцінюється швидкістю і повнотою відділення твердих частинок від рідини або газу. На нього впливають: в'язкість (легше фільтруються рідини з малою в'язкістю); температура (чим вища температура, тим легше фільтрується розчин, оскільки в'язкість рідин зменшується при нагріванні); тиск (чим більша різниця тисків по обидва боки фільтра, тим вища швидкість фільтрування); розмір і характер частинок твердої речовини (чим більший розмір частинок порівняно з розміром пор фільтра, тим швидше й легше проходить фільтрування). Розрізняють наступні види фільтрування: Фільтрування з утворенням шару осаду на фільтрувальній перегородці; Згущення—відділення твердої фази від рідкої не у вигляді осаду, а у вигляді висококонцентрованої (згущеної) суспензії; Освітлення—фільтрування рідин з незначним вмістом твердої фази. Можна умовно рахувати, що фільтрування з утворенням осаду характеризується вмістом у фільтруючій суспензії більше 1% (об.) твердої фази, освітлення—менше 0,1%. Суспензії, які містять 0,1-1% твердої фази, перед фільтруванням необхідно попередньо згустити у відстійниках. Фільтрування з утворенням осаду найбільш поширене. У більшості випадків тверді частинки в початкові моменти з початку фільтрування проходять через пори фільтрувальної перегородки, але скоро накопичуються на ній, і через фільтр починає протікати тільки освітлена рідина—фільтрат. Таким чином, у цьому процесі утворений шар осаду грає роль основного фільтруючого середовища. Фільтрування з утворенням осаду найбільш часто проводиться при постійному тиску, так як цей режим процесу простий і зручний в практично му відношенні. Однак при проведені процесу при постійному тиску швидкість фільтрування зі збільшенням шару осаду буде зменшуватися. Для підтримки постійної швидкості фільтрування приходиться збільшувати перепад тиску на фільтрі по мірі протікання процесу. В деяких випадках фільтрування проводять при постійній швидкості, наприклад у фільтрпресах. У процесі фільтрування дуже в’язких рідин з невисоким вмістом дрібних твердих частинок останні проникають у пори фільтрувальної перегородки і затримуються в них. При цьому на поверхні фільтрувальної перегородки майже не утворюється шар осаду. В такому процесі, який називається фільтруванням з закупоркою пор, по мірі затримки все більшої кількості твердих частинок в порах фільтрувальної перегородки, її опір швидко зростає і швидкість фільтрування зменшується. Тому фільтрування з закупоркою пор стараються уникнути, однак на практиці фільтрування іноді протікає з частковою закупоркою пор; можливе також з’єднання процесів фільтрування з утворенням осаду і частковою закупоркою пор. Згущення застосовується для часткового відділення рідкої фази шляхом фільтрування, тобто для тієї ж мети, що і відстоювання під дією сил тяжіння. Однак згущення шляхом фільтрування можна проводити в значно більш компактній апаратурі і одержувати більш чистий фільтрат. Освітлення рідин часто проводиться шляхом добавки у суспензію допоміжних речовин або створення намивного шару цих речовин на фільтрі. В якості допоміжних речовин застосовують кізельгур і діатоміт, а також паперову масу, вугілля, азбест, відбілюючи землю і ін. Допоміжні речовини добавляють в кількості 0,1-0,5% (іноді до 2%) від ваги суспензії і після промивки часто знову використовують. Одержані при фільтруванні осади діляться на стискувані, частинки яких деформуються і розмір пор зменшується з підвищенням тиску,і нестискувані, в яких розмір і форма частинок не міняється зі зміною тиску. Крім того розрізняють кристалічні, аморфні і колоїдні осади, причому аморфні і колоїдні осади відділяються від рідини важче кристалічних і є важко- фільтруючими. У виробничих умовах під фільтруванням розуміють не тільки операцію розділення суспензії на фільтрат і осад з допомогою пористої перегородки, але і послідуючі операції промивки, продувки і сушки осаду на фільтрі. Промивку осаду виконують способами витіснення і розбавлення. Спосіб витіснення полягає в тому, що промивну рідину заливають на поверхню осаду у вигляді шару, або подають у диспергованому стані з розбризкуючих пристроїв, причому промивна рідина під дією різниці тисків проходить крізь пори осаду, витісняючи з нього рідку фазу і змішується з нею. Цей спосіб застосовують тоді, коли осад промивається легко і не містить пор недоступних для промивної рідини. Спосіб розбавлення характеризується тим, що осад знімається з фільтрувальної перегородки і перемішується у ємності з мішалкою з промивною рідиною, після чого утворена суспензія розділяється на фільтрі. Такий спосіб застосовують, якщо осад промивається важко. Розрізняють одно-, двох- і багатоступеневу промивку. Продувку осаду проводять з метою витіснення з пор залишків промивної рідини. Для продувки використовують повітря, а також інертні гази (азот, двооксид вуглецю), якщо в осаді присутні речовини, що з повітрям утворюють вибухові суміші. Продувкою можна видалити тільки частину рідини з пор осаду до досягнення рівноважної вологості. Сушка осаду на фільтрі нагрітим, або попередньо осушеним повітрям застосовують коли необхідно одержати на фільтрі осад з кінцевою вологістю менше рівноважної. Будова фільтрів. Промислові фільтри поділяються по режиму роботи на фільтри періодичної і безперервної дії, а по величині робочого тиску—на вакуум-фільтри і фільтри, які працюють під тиском. Класифікація фільтрів по цих принципах і по конструктивних особливостях.

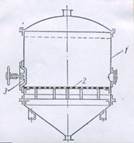

Нутч-фільтри Розрізняють два види нутч фільтрів:відкриті, які працюють при розрідженні;закриті, які працюють при надлишковому тиску до 4 ат. Відкритий нутч-фільтр. Він представляє собою прямокутний або циліндричний апарат з фільтруючою перегородкою розміщеною дещо вище його дна. Перегородка складається з пористих керамічних плиток або тканини, покладених на решітку. Після заповнення фільтра суспензією і включення вакууму фільтрат проходить через перегородку, а осад затримується на ній. Після фільтрування осад промивають і видаляють з фільтра зверху вручну. Переваги відкритих нутч-фільтрів: - можливість ретельної промивки осадів; - легкість захисту від корозії; - простота і надійність конструкції. Недоліки відкритих нутч-фільтрів: - мала швидкість фільтрування; - громіздкість установки; - ручна вигризка осаду.

Відкритий нутч-фільтр 1 – корпус; 2 – фільтрувальна перегородка. Закритий нутч-фільтр.

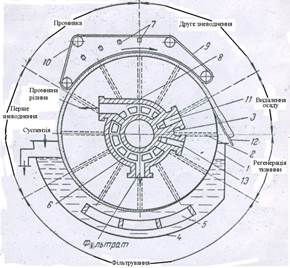

Фільтрування у закритому нутч-фільтрі відбувається під тиском стисненого повітря або інертного газу. Осад вивантажують через відкидне дно, або через боковий люк. Переваги закритих нутч фільтрів: — значна швидкість фільтрування;можливість розділення важко фільтруючих осадів;можна розділяти суспензії, які виділяють вогненебезпечні або токсичні парию Недоліки закритих нутч фільтрів: — обмежена продуктивність, обумовлена тим, що виготовлення їх з великою фільтруючою поверхнею утруднене, оскільки апарати працюють під надлишковим тиском; — громіздкість установки; — ручна вигризка осаду. Барабанний фільтр. Полий барабан 1 з отворами на боковій поверхні, покритий металічною сіткою і фільтрувальною тканиною обертається в кориті 4 зі швидкістю 0,1-2 об/хв. Корито заповнене суспензією в яку занурено 0-0 поверхні барабану. Барабан розділений радіальними перегородками на комірки, кожна з яких через клапан в полій цапфі з’єднується з розподільчою головкою 3, притиснутої до торцевої поверхні цапфи. Розподільча головка служить для послідовного сполучення комірок барабану з лініями вакууму і стиснутого повітря. Занурені в суспензію комірки барабану з’єднуються з вакуумною лінією. Під дією різниці тисків ззовні і всередині барабану осад відкладається на його поверхні, а фільтрат відсмоктується всередину барабану і видаляється через розподільчу головку. Поверхня комірок барабану, на якій відкладається осад, називається зоною фільтрування (зона фільтрування 1). Коли відповідні комірки барабану виходять з суспензії осад підсушується при розрідженні (зона просушки ІІ). Потім осад промивається водою, причому промивні води відсмоктуються, як і фільтрат через розподільчу головку. Вслід за промивкою в цій же зоні (зона промивки і просушки ІІІ) осад сушиться повітрям, яке просочується через шар осаду. Після цього комірки сполучаються через розподільчу головку з лінією стиснутого повітря (зона віддувши ІУ). Повітря не тільки сушить але і розрихлює осад, дякуючи чому полегшується його наступне видалення. При підході комірок з осадом до ножа 13 припиняється подача стиснутого повітря і осад падає з поверхні тканини під дією тяжіння. Ніж служить, в основному, направляючою площиною для шару осаду, який відділяється від тканини. При подальшому обертанні барабану тканина звільнена від осаду, очищається шляхом продувки повітрям (зона регенерації тканини У). Вслід за цим весь цикл операцій, який відповідає одному оберту барабана повторюється знову. Між робочими зонами ІІ, ІІІ, ІУ, У і І є невеликі мертві зони. Це перешкоджає сполученню між собою робочих зон при переході комірок з однієї зони в іншу.

Схема дії барабанного вакуум-фільтру з зовнішньою поверхнею фільтрування. 1 – барабан; 2 – з’єднувальна трубка; 3 – розподільчий пристрій; 4 – резервуар для суспензії; 5 – гойдаюча мішалка; 6, 8 – порожнини розподільчого пристрою, що з’єднуються з джерелом вакууму; 7 – розбризкуючий пристрій; 9 – безкінечна стрічка; 10 – направляючий ролик; 11, 13 – порожнини розподільчого пристрою, які з’єднуються з джерелом стисненого повітря; 13 – ніж для знімання осаду. Таким чином, на кожній ділянці поверхні фільтру всі операції— фільтрування, промивка, просушка, знімання осаду і очистка тканини—проводяться послідовно одна за другою, але ділянки працюють незалежно одна від іншої і тому всі операції на фільтрі проводяться одночасно, тобто процес протікає безперервно. По такому ж принципі працюють всі безперервно діючі фільтри. Стрічковий вакуум-фільтр.

Стрічковий фільтр безперервної дії складається з горизонтального гладкого стола (покритого текстолітом для зменшення тертя) по якому ковзає безкінечна резинова стрічка 1 натягнута між барабанами 2 і 3. Барабан 2 сполучений з приводом,задній барабан 3 може переміщатися в направляючих і служить для натягування стрічки. Резинова стрічка 1 має спеціальний профіль, рифлену робочу поверхню. Вона споряджена боковими бортами, вздовж її осі розміщені отвори, які при русі стрічки з’єднуються з трьома вакуум-камерами, розміщеними під поверхнею стола. Вакуум-камери служать для відсмоктування фільтрату. На резинову стрічку надіте безкінечне полотно з фільтрувальної тканини. Суспензія поступає на тканину по лотку. При русі стрічки і полотна фільтрат відсмоктується і осад відкладається на тканині. Осад промивається водою, просушується у вакуумі і скидається при перегині полотна через барабан 2. Для зняття липких осадів застосовують пустотілий перфорований валик у отвори якого продувається стиснене повітря, що полегшує відділення осаду від тканини.Іноді осад змивається з тканини струменем води.При зворотному русі тканини під столом вона очищується (регенерується) з допомогою механічних щіток або парових форсунок. Переваги стрічкових фільтрів: — співпадання напрямків фільтрування і осадження; — простота конструкції, зокрема відсутність розподільчої головки; — добре розділення фільтрату і промивних вод; — достатня промивка і зневоднення осаду; — можливість обробки важко фільтруючих матеріалів дякуючи досконалому способу знімання осаду і регенерації тканини. Недоліки стрічкових фільтрів. — невелика поверхня фільтрування і неповне використання фільтрувальної тканини; — велика виробнича площа, яку займає фільтр; — зношування стрічки; — непридатність для обробки речовин, які руйнуюче діють на резинову стрічку, а також погано змочуючих резину і метал (змочування необхідне для підтримки достатнього вакууму).

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 1741; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.184.162 (0.112 с.) |

1 – корпус; 2 – фільтрувальна перегородка; 3 – люк.

1 – корпус; 2 – фільтрувальна перегородка; 3 – люк.

1 – опорна резинова стрічка; 2 – привідний барабан; 3 – натяжний барабан; 4 – фільтруюча тканина; 5 – натяжні ролики; 6 – лоток для подачі суспензії; 7 – форсунки для подачі промивної рідини; 8 – вакуум-камери для фільтрату; 9 – колектор для фільтрату; 10 – вакуум-камери для промивної рідини; 11 – колектор для промивної рідини; 12 – направляючий ролик; 13 – бункер для осаду.

1 – опорна резинова стрічка; 2 – привідний барабан; 3 – натяжний барабан; 4 – фільтруюча тканина; 5 – натяжні ролики; 6 – лоток для подачі суспензії; 7 – форсунки для подачі промивної рідини; 8 – вакуум-камери для фільтрату; 9 – колектор для фільтрату; 10 – вакуум-камери для промивної рідини; 11 – колектор для промивної рідини; 12 – направляючий ролик; 13 – бункер для осаду.