Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика района и месторожденияСтр 1 из 15Следующая ⇒

Содержание Введение....................................................................................................................... 6 1. Характеристика района и месторождения....................................... 7 2. Основные параметры шахты и подсчет запасов........................ 10 2.1. Границы участка...................................................................................................... 10 2.2. Определение балансовых запасов и времени их отработки............................... 10 2.3. Определение производственной мощности шахты............................................. 10 3. Вскрытие и подготовка шахтного поля............................................ 12 3.3. Оценка сроков вскрытия и подготовки нового горизонта................................. 13 2. Организация работ по шахте.................................................................. 15 3. Подъем.................................................................................................................... 16 6. Капитальные и подготовительные выработки.............................. 17 7. Проект проходки................................................................................................ 19 7.1. Расчет крепи подэтажного штрека......................................................................... 20 7.2. Организация работ и основные технико-экономические показатели............... 21 8. Система разработки......................................................................................... 23 8.1. Выбор системы разработки..................................................................................... 23 8.2. Разработка эффективных технологических схем отработки пласта “Мощного” (Специальная часть проекта)............................................................................................................................ 26 8.2.1. Анализ известных технологических схем отработки мощных крутых пластов. 26 8.2.2. Детальный анализ рекомендуемой системы разработки.......................... 30 8.2.3. Определение параметров рекомендуемой технологической схемы....... 31 8.2.4. Предлагаемая технологическая схема выемки пласта “Мощного”......... 34 8.3.4. Заключение.................................................................................................... 35 9. Подземный транспорт.................................................................................... 37 9.1. Выбор схемы транспортирования.......................................................................... 37 9.2. Транспортная схема шахты..................................................................................... 38 9.3. Участковый транспорт............................................................................................ 39 10. Проветривание.................................................................................................. 44 10.1. Условия проветривания........................................................................................ 44 10.2. Выбор способа и схемы проветривания шахты.................................................. 44

10.3. Проветривание выемочного участка............................................. 44 10.3. Распределение и подсчет количества воздуха.................................................... 47 10.4. Расход воздуха для проветривания шахты в целом........................................... 47 10.6. Выбор вентилятора главного проветривания..................................................... 49 11. Водоотлив............................................................................................................ 50 12. Подземное освещение................................................................................. 51 13. Технологическая схема и генеральный план поверхности. 52 14. Электроснабжение и электрооборудование................................. 54 14.1. Энергоснабжение шахты....................................................................................... 54 14.2. Энергоснабжение и механизация выемочного участка..................................... 55 14.3. Сведения о токоприемниках выемочного участка............................................. 55 15. Автоматизация производственных процессов и стационарных установок. 57 15.1. Автоматизация и контроль работы механизмов.................... 57 15.2. Диспетчерское управление................................................................................... 58 15.3 Автоматизация водоотливных установок............................................................ 58 15.4. Автоматизация гидроподъема.............................................................................. 64 15.5. Автоматизация вентиляции шахт........................................................................ 64 15.6. Аппаратура связи................................................................................................... 70 15.7 Автоматизация подъема......................................................................................... 70 15.8. Подземный электровозный транспорт................................................................ 71 15.9. Автоматизация калориферной установки........................................................... 71 16. Техника безопасности и противопожарные мероприятия. 73 16.1 Характеристика условий труда, опасных и вредных производственных факторов. 73 16.2. Противопожарные мероприятия.......................................................................... 74 16.3. Защита от поражения электрическим током....................................................... 75 16.4. Техника безопасности и производственная санитария...................................... 76 16.5. Организация безопасного ведения горных работ под разрезом "Прокопьевский" 77 16.6. План ликвидации аварий на шахте...................................................................... 78

16.7. Выводы.................................................................................................................... 80 17. Мероприятия по рациональному использованию недр и охране окружающей среды............................................................................................................................. 83 17.1 Загрязнение и охрана воздушного бассейна........................................................ 83 17.2. Загрязнение, охрана и рациональное использование водных ресурсов 84 17.3. Охрана земельных ресурсов.................................................................................. 84 17.4. Охрана недр и рациональное использование минеральных ресурсов при разработке шахтного поля шахты “Тырганская”....................................................................................................... 85 17.5. Выводы.................................................................................................................... 86 18. Гражданская оборона.................................................................................. 88 18.1. Требования к защитным сооружениям................................................................ 88 18.2. Устройство противорадиационного укрытия..................................................... 90 18.3. Мероприятия по повышению устойчивости работы шахты в военное время 90 19. Технико-экономическая часть проекта.......................................... 92 19.1. Экономические показатели участка..................................................................... 92 19.2 Экономические показатели работы шахты................................ 98 19.3. Расчет прибыли и рентабельности шахты........................................................... 99 Раздел 20. Основные технические решения........................................ 100 Список использованной литературы.................................................... 101

Дипломный проект “Проект вскрытия, подготовки и отработки нового горизонта шахты “Тырганская”” выполнен в соответствии с программой дипломного проектирования, утвержденной советом факультета. Шахтой “Тырганская” отрабатывается 6 пластов суммарной мощностью 42,5 м. Углы залегания пластов в пределах шахтного поля изменяются в пределах от 45 до 70 0. Отработка ведется с использованием гидравлической технологии добычи угля. Шахта расположена в северо-западной части Прокопьевского месторождения Кузбасса. Добываются угли марок КЖ и СС. При отработке II горизонта предусматривается увеличение производственной мощности шахты с 1 млн. до 1,2 млн тонн в год за счет внедрения прогрессивных технологических решений. Специальная часть проекта посвящена вопросу разработки эффективных технологических схем отработки пласта “Мощного”.

Характеристика района Шахтное поле расположено в северо-западной части Прокопьевского месторождения Кузбасса. По административному делению входит в территорию города Прокопьевска Кемеровской области. В 3,5 км восточнее шахты проходит железнодорожная магистраль Западно-Сибирской железной дороги. С городом Прокопьевском, отстоящим от участка в 6-7 км к юго-востоку, шахта связана асфальтовой шоссейной дорогой и трамвайной линией. В связи с прирезкой запасов основного поля шахты на гор. +40 м для отработки шахте “Зиминка”, шахте “Тырганская” переданы запасы геологического участка Нулевой синклинали под разрезом “Прокопьевский” (бывший углеразрез №8), расположенного к западу от основного поля.

1.2. Геологическая характеристика месторождения 1.2.1. Стратиграфия и литология Продуктивные отложения в пределах поля участка относятся к балахонской серии (С-Р). Кемеровская свита является самой продуктивной толщей, рабочая угленосность ее достигает – 20 %, мощность 165 м. Свита вмещает 10 пластов угля: Характерный, Горелый, Лутугинский III, Лутугинский II, Лутугинский I, Подлутугинский, Прокопьевский II, Прокопьевский I, Мощный.

Ишановская свита включает 4 пласта угля: Безымянный II, Безымянный I, Подспорный верхний и нижний. Мощность свиты – 151 м, рабочая угленосность - 7,4 %. Промежуточная свита включает 11 пластов угля, большинство из которых не достигает рабочего значения. Мощность свиты 270 м, коэффициент рабочей угленосности 4,4 % [11].

1.2.2. Тектоника Нулевая синклиналь является основной пликативной формой на данной площади. Строение синклинали асимметричное. Восточное крыло имеет более пологое залегание 23-45 %; западное более крутое 70-75 %. Восточное крыло складки разбито серией дизъюнктивных нарушений. Западное – сложено дополнительными флексурообразными складками. Разведочными работами выявлено большое количество разрывов сплошности: согласные взбросы, несогласные взбросы, подбросы. При горно-эксплуатационных работах могут быть встречены дополнительные мелкие разрывы оплошности [11].

1.2.3. Гидрогеология Водоносность рыхлых отложений в основном незначительная и проявляется лишь в пониженных участках рельефа. На обводненность горных выработок эти воды практически не влияют. Наибольшей водоносностью на участке отличаются коренные породы (слои песчаников и углей). В них более выражены отдельность и кливаж, создающие водопроницаемые открытые трещины. Зоны тектонических нарушений особой водоносностью не обладают. Подземные воды участка доброкачественные и пригодны для питьевых и технических целей. Агрессивной углекислоты подземные воды не содержат. Ожидаемый приток воды в шахту, подсчитанный геологами, оценивается в 250-330 м3/ч с возможным увеличением в весеннее время до 350-480 м3/час. Фактический приток шахтных вод достигает 760 м3/час. Объясняется это тем, что в оставленных углеразрезом "Прокопьевский" выемках открытых работ, даже частично засыпанных, образуются большие скопления вода, которые дренируют в подземные горные работы.

1.2.4. Качество углей Все без исключения пласты участка являются энергетическими и относятся к маркам КЖ. Пласты Мощный, Двойной и все ниже пласта Юнгора - к марке СС [11]. Небольшая зольность и высокая калорийность (8000 ккал и более) углей позволяют рассматривать их как прекрасное энергетическое сырье со степенью обогатимости - легкая и средняя.

1.2.5. Характеристика отрабатываемых пластов Показатели наиболее благоприятных, по данным геологического отдела шахты химико-технологические для отработки гидравлической технологией угольных пластов участка Нулевой синклинали представлены в таблице 1.1. Таблица 1 Границы участка Границами участка Нулевой синклинали, оставшиеся запасы которого переданы шахте для отработки подземным способом, являются: на севере - северная техническая граница, утвержденная округом актом № 769 от 10.04.81; на западе - западная техническая граница, утвержденная горным округом 29.10.69 и 10.04.81; на юге - I р.л.; на востоке - западная граница горного отвода основного поля шахты, утвержденная горным округом 18.05.89; верхней границей отработки является гор.+210 и +220 м, где ранее проводились горные работы и дневная поверхность; нижняя граница - гор. +110 м (абс.).

Вскрытие шахтного поля В настоящее время в пределах основной промплошадки расположены стволы: клетевой, скиповой и породоуглубочный. Западнее в 500 м расположен западный вентиляционный (воздухо-подающий ствол). Стволы пройдены до гор. +210 м. Для выдачи исходящей струи воздуха на крыльях шахтного поля пройдены до гор, +210 м северный и южный фланговые вентеляционные стволы. Вертикальная высота этажа-90-100 м. Проектом предусматривается произвести вскрытие нового горизонта +110 м вертикальными стволами и главным квершлагом. Для этого намечается углубка имеющихся стволов и проведение главного квершлага. Намечается использование всех существующих стволов по своему назначению. Подготовка шахтного поля Проектом намечается вскрытие и подготовка оставшихся запасов участка Нулевой синклинали под разрезом "Прокопьевский" на гор. +110 м с использованием существующих вскрывающих и подготавливающих выработок основного поля горизонта +210 м в качестве вентиляционных. Согласно утвержденному списку пластов угля, склонных к самовозгоранию практически все пласты участка Нулевой синклинали отнесены к I группе пожароопасности. В связи с этим подготовка гор. +110 м участка проектируется в соответствии с требованьями "Инструкции по предупреждению и тушению эндогенных пожаров в шахтах Кубасса", Кемерово, 1983 г. Проектом предусматривается способ этажной подготовки шахтного поля, который заключается в следующем. В целях снижения затрат на подготовку за счет сокращения объемов проведения подготовительных выработок, шахтное поле по простиранию разделяется на отдельные двусторонние выемочные блоки. Принимается групповая разработка пластов. Учитывая склонность пластов к самовозгоранию групповой штрек располагается в породах лежачего бока самого нижнего пласта. Отработка шахтного поля односторонними по простиранию выемочными участками к вскрывающей выработке и нетронутому массиву. Порядок отработки шахтного поля – обратный.

Расстояние между блоковыми квершлагами принято не более 350 м, вертикальная высота этажа 100 м. Во избежание распространения подземных пожаров из одного блока в другой между ними оставляются барьерные целики шириной не менее 10 м. Главный квершлаг, полевой штрек и блоковые квершлаги проводятся с нормальным уклоном - 0,003. Выработки оборудуются рельсовыми путями, необходимыми для доставки электровозным транспортом оборудования и материалов и транспортирования породы от проходки подготовительных выработок к околоствольному двору. Подготовка пластов к очистной выемке заключается в проведении наклонных выработок с откаточного до вентиляционного горизонта. Проводится, как правило, три выработки: 1) грузо-людской ходок; 2) пульпоспускной скат; 3) вентиляционный ходок. 3.3. Оценка сроков вскрытия и подготовки нового горизонта Характеристики выработок необходимых для вскрытия и подготовки нового горизонта и сроки их проведения сведены в таблицу 3.1 Таблица 3.1 Характеристика выработок вскрытия и подготовки нового горизонта

Таким образом, с учетом совмещения во времени проходки некоторых выработок, получаем время необходимое на вскрытие и подготовку нового горизонта до пуска 1 участка равным: tгор = tств + tок.дв = 2,86 + 20 = 22,86 мес = 1,9 года Сроки проведения квершалагов и группового штрека в расчете не учитываются в связи с тем, что их величина значительно меньше времени проведения выработок околоствольного двора. Организация работ по шахте Количество рабочих дней в году. Количество рабочих смен по добыче. Ремонтная смена. Продолжительность смены. Количество часов работы подъема и транспорта. Режим работы шахты. - число рабочих дней в году для предприятия - 300 - число рабочих дней в году для трудящихся - 260 - число смен по добыче в сутки - 3 - число ремонтно-подготовительных смен в сутки - 1 - продолжительность рабочей смены, часов а) на подземных работах - 6 б) на поверхности - 8 Режим работы шахты – четырехсменный: - ремонтная смена: с 7 00 до 13 00 - 1 смена: с 13 00 до 19 00 - 2 смена: с 19 00 до 1 00 - 3 смена: с 1 00 до 7 00 Продолжительность работы главного скипового подъема шахты составляет 18 часов в сутки. Время работы вспомогательных стволов не ограничено. Обслуживание подъемов может производиться в одну из добычных смен, т.к. основная часть доставки материалов производится в ремонтную смену.

Подъем Подъемными установками на шахте оборудованы три существующие ствола: скиповой, клетьевой и породоуглубочный. Все вышеназванные существующие подъемные установки предусматривается в дальнейшем использовать по своему назначению. Для спуска-подъема тяжелого оборудования весом более 10 т и более проектом предусматривается строительство на грузовом вертикальном стволе одноклетьевого подъема, оборудованного клетью 1КН5, 2-1 с противовесом и подъемной машины типа 2Ц-5x2,4.

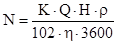

Выбор средств гидроподъема. При выборе средств гидроподъема учитывались следующие факторы: 1. Значительное сопротивление пульповода, при котором желетельно применение машин, обладающих высоким напором. 2. Объемный вес материалов, его крупность, образивность и концентрация гидросмеси. 3. Однотипность и освоенность оборудования. 4. Наименьшие капитальные и эксплуатационные затраты. 5. Срок службы углесосов. 6. Срок службы углесосов. 7. Энергоемкость углесосов. В настоящее время в качестве напорных средств гидравлического транспорта нашли применение двухколесные и одноколесные углесосы производительностью 400, 700, 900 м3/час. Для данного гидроподъема возможно применение двухколесного углесоса, что обеспечивает одноступенчатую схему гидроподъема по условиям разработок ТОО Насос. Исходя из изложенного, рекомендуется применение модернизированного 14 УВ-6. Мощность двигателя углесоса.

где K – коэффициент запаса мощности; Q – расход углесоса, м3/ч; H – напор углесоса, м;

Рекомендуется принять двигатель мощностью 1250 кВт.

Таблица 5.1. Шахтный подъем

Проект проходки Наиболее характерной выработкой для проектируемого горизонта шахты является подэтажный штрек. Подэтажные штреки служат для транспортирования угля при их проведении и ведении очистных работ, проветривания, доставки материалов, передвижения людей. Учитывая имеющийся на шахте опыт проведения и крепления штреков принимаем: - проведение подэтажного штрека с использованием гидромонитора ГМДЦ-4. - длина подэтажного штрека 150 м. - сечение в проходке 6,4 м2, в свету 5,4 м2. - крепление металлической трапецивидной крепью типа КМТ-4. Гидромонитор с дистанционным управлением ГМДЦ-4 Предназначен для ведения гидроотбойки в очистных и подготовительных забоях гидрошахт при отработке пластов мощностью свыше 0,8 м при углах падения 6-900 с коэффициентом крепости по шкале проф. М.М.Протодьяконова f = 1,2 - 1,6. Техническая характеристика ГМДЦ-4

Система разработки Выбор системы разработки На основании горно-геологического прогноза и опыта отработки пластов в аналогичных горно-геологических условиях на шахтах Прокопьевска наиболее рациональной технологией разработки является гидравлическая технология добычи угля. Все многообразие технологических схем подземной гидродобычи основывается на системе разработки подэтажной гидроотбойкой и обрушением пород. Данная система разработки позволяет повысить безопасность работ, снизить аварийность в очистном и подготовительном забоях – выемка угля гидравлическим способом осуществляется дистанционно без применения буровзрывных работ, а так же без крепления выработанного пространства. Выбор технологической схемы для отработки запасов угля осуществляем согласно “Инструкции по безопасному применению технологических схем крутых и наклонных угольных пластов гидравлическим способом на шахтах Прокопьевского района Кузбасса” и “Временных технологических схем разработки крутых и крутонаклонных пластов подэтажной гидроотбойкой”. Согласно вышеназванным документам принимаем для отработки пластов технологические схемы, приведенные в таблице 8.1. Таблица 8.1 Заключение В результате научных исследований разработана новая технологическая схема выемки мощных крутых пластов. Отличительными признаками данной схемы являются: 1) подэтаж по падению делится на две части: в верхней части проводится опережающее рыхление с использованием зарядов взрывчатого вещества, а в нижней производится гидроотбойка угля; 2) подэтажный штрек располагается в висячем боку пласта целях более эффективного переспуска угля верхней части подэтажа; 3) предлагается новая схема выемки угля гидромонитором в пределах нижней части подэтажа Применение данной технологической схемы позволит: 1) Снизить затраты на нарезные работы (40-50 %); 2) Исключить динамические явления типа воздушной волны со скоростным напором, связанные с одновременным быстрым обрушением пород кровли. Экономическая эффективность при использовании предложенной схемы связана в основном со снижением затрат на нарезные работы. Ожидаемый годовой экономический эффект от внедрения данной технологической схемы составит более 10 млн. руб. Ожидаемый социальный эффект – повышение безопасности труда.

Подземный транспорт Транспортная схема шахты Существующие на шахте виды и средства транспорта предусматривается использовать по своему назначению. Имеющийся в наличии электровозный и вагонеточный парк вполне обеспечит проектный грузооборот, так как транспортная система горизонта +210 м была рассчитана и построена для обеспечения мощности по добыче сухим способом в объеме 1400 тыс. т. Схема транспорта горной массы принимается следующая: Из очистных забоев подэтажных штреков уголь, отбитый струей гидромонитора, движется самотеком в составе пульпы по желобам (рештакам), уложенным на почве подэтажных штреков и подэтажных квершлагов. По подэтажным штрекам пульпа поступает в пульпоспускной скат, по которому транспортируется в пульпоспускных трубах самотеком до гидроквершлага. По желобам гидроквершлага пульпа поступает на сито типа СДО. Уголь, крупность которого превышает 13 мм, с сита СДО поступает в бункер, откуда перегружается в вагонетки. Уголь, крупность которого составляет менее 13 мм, в составе пульпы транспортируется в участковую перекачную станцию (УПС) (камеру). Из УПС производится напорный транспорт угля углесосами до ЦКП (центральной камеры подъема) откуда пульпа поступает в зумпф готовой гидросмеси. Далее углесосами пульпа транспортируется по пульпопроводам в обезвоживающий комплекс.

Участковый транспорт В пределах выемочных участков принимается безнапорный транспорт полезного ископаемого. Безнапорный транспорт по сравнению с другими видами транспорта является наиболее простым, надежным и при правильно выбранных параметрах наиболее экономичным. Транспортирование горной массы в пределах участка осуществляется следующим образом: пульпа от очистного забоя движется в желобах по подэтажному штреку (l = 150 м), далее по подэтажному квершлагу (l = 20 м). Поступает в трубы пульпоспускного ската (115 м) и движется по ним на откаточный квершлаг. Такая схема характерна как для ведения очистных работ, так и для проведения нарезных выработок.

Проветривание Условия проветривания Проектом предусматривается отработка 6 пластов, залегающих в пределах участка Нулевой синклинали горизонта +110 м. Высокий выход летучих веществ (23-33%) в углях пластов относит их к опасным по пыли и газу (I категория). Угли пластов склонны к самовозгоранию как в недрах, так и при длительном хранении в отвалах. Чаще других в недрах самовозгораются мощные пласты угля. Максимальное метановыделение 4,6 м3/т.

Расчет депрессии шахты Расчет производится с использованием ЭВМ по программе С3 (см. приложения), разработанной кафедрой ЭА и ОТ СПГГИ (ТУ) [14]. Результаты расчетов: +------------------------------------------------------------------------------+ ¦ ¦ Вид ¦ Форма ¦Площадь ¦Коэфф. ¦ ¦Расход ¦Скорость¦Депрессия ¦ ¦Индекс¦выработки¦сечения ¦сечения ¦ альфa ¦Длина ¦воздуха¦воздуха ¦выработки ¦ ¦ i ¦ NAME[i] ¦ F[i] ¦S[i],м2 ¦Н•с2/м4 ¦l[i],м¦ м3/c ¦V[i],м/с¦h[i],Па ¦ ¦------+---------+--------+--------+--------+------+-------+--------+----------¦ ¦ 0- 1 ¦ствол ¦круг ¦24.8 ¦0.012 ¦100 ¦93.81 ¦3.78 ¦12.21 ¦ ¦ 1- 2 ¦ствол ¦круг ¦24.8 ¦0.012 ¦100 ¦73.31 ¦2.96 ¦7.45 ¦ ¦ 2- 3 ¦штрек ¦арка ¦19.7 ¦0.0147 ¦500 ¦57.52 ¦2.92 ¦53.65 ¦ ¦ 3- 4 ¦штрек ¦арка ¦19.7 ¦0.0147 ¦350 ¦39.7 ¦2.02 ¦17.89 ¦ ¦ 4- 5 ¦штрек ¦арка ¦19.7 ¦0.0147 ¦350 ¦21.87 ¦1.11 ¦5.43 ¦ ¦ 5- 6 ¦квершлаг ¦арка ¦12.9 ¦0.0147 ¦800 ¦16.95 ¦1.31 ¦21.48 ¦ ¦ 6- 7 ¦ходок ¦квадрат ¦3.5 ¦0.029 ¦115 ¦16.95 ¦4.84 ¦167.23 ¦ ¦ 7- 8 ¦шурф ¦квадрат ¦3.5 ¦0.029 ¦115 ¦16.95 ¦4.84 ¦167.23 ¦ +------------------------------------------------------------------------------+ Противодействие падающего угля,Па......................0 Депрессия вентиляционного направления,Па...............497.8 Депрессия шахты,Па.....................................552.6

Депрессия шахты составляет hш/ = 552,6 Па. Помимо этого учитывается депрессия естественной тяги: hе = 0,046 * Н(tп - tи), Па (8.4) где: Н – глубина горных работ, м; tп, tи – температура для июля соответственно поступающего в шахту и исходящего из шахты воздуха, 0С. hе = 0,046 * 200 (18 – 21) = 46 Па. Полная депрессия шахты составляет: hш = hш/ + hе = 552,6 + 46 = 598,6 Па.

Водоотлив Ожидаемый приток воды в шахту, подсчитанный геологами, оценивается в 250-330 м3/ч с возможным увеличением в весеннее время до 350-480 м3/час. Фактический приток шахтных вод достигает 760 м3/час. Объясняется это тем, что в оставленных углеразрезом "Прокопьевский" выемках открытых работ, даже частично засыпанных, образуются большие скопления вода, которые дренируют в подземные горные работы. Подземные воды участка доброкачественные и пригодны для питьевых и технических целей. Агрессивной углекислоты подземные воды не содержат. Шахтный приток в рабочее время выдается на поверхность в составе пульпы. В нерабочие и праздничные дни поступает к камере водоотлива, которая оборудуется насосами типа ЦНСГ 850-360, и выдается на поверхность на очистные сооружения шахтных вод.

Подземное освещение 12.1 Стационарное освещение. Стационарное освещение предусматривается во всех камерах, выработках околоствольного двора, на главных откаточных горизонтах, штреках и выработках магистральной конвейерной линии. 12.2 Полустационарное освещение. Полустационарное освещение принято в очистных забоях и временных выработках. Питание сети освещение предусматривается от агрегатов АП-4, в качестве освещения для подземных выработок предусматриваются люминесцентные, взрывобезопастные светильники типа РВП-20М напряжением 127 В. Количество светильников и место их установки приняты согласно “Правил технической эксплуатации угольных и сланцевых шахт”. Для освещения применяется кабель марки КРПСИ в горных выработках и РРШЭ для освещения очистных забоев. 12.3 Индивидуальные средства освещение. В качестве индивидуального освещения применяются аккумуляторные светильники СГГ –3. Зарядка и хранение индивидуальных светильников производится в ламповой. Количество светильников должно быть больше списочного состава подземных рабочих на 10%. Для зарядки индивидуальных светильников применяется автоматическая зарядная станция липа АВС-2. 13. Технологическая схема и генеральный план поверхности Поле шахты расположено в черте города Прокопьевска. Шахта - действующее предприятие, и это обуславливает полную освоенность района. Имеются подъездные железные и автомобильные дороги, вдоль основной промплощадки проходит трамвайная линия, соединяющая шахту с новым жилым районом Тырганом. На территории промышленной площадки шахты располагаются 4 промплощадки, из которых 3 существуют (основная промплощадка и промплощадки северного и южного фланговых вентстволов) и одна вновь сооружаемая (промплощадка гидроотвала), расположенная в 7-7,5 км западнее основной промплощадки. Основные показатели по площадкам строительства сведены в таблицу. Таблица 13.1 Энергоснабжение шахты Подземные токоприемники получат питание от ЦПП № I и 2. гор. +110 м, располагаемых в блоке с камерами гидроподъемов ЦКГП № I и 2. Токоприемники пульпоперекачных углесосных станций, камеры водоотлива, передвижные транспортные подстанции для очистных и подготовительных работ, трансформаторы для питания токоприемников камер дробилок, классификации, околоствольных дворов получат питание от РПП-6, располагаемых в блоке с камерами ПУС и водоотлива гор. +210 м и +110 м и питаемых в свою очередь от ЦПП № 1 и 2. В соответствии с техническими условиями "Кузбассэнерго" электроснабжение шахты предусматривается от вновь сооружаемой п/ст 110/6кВ "Угольная", питаемой по 2 одноцепным ЛЭП-110кВ с шин 110кВ подлежащей сооружению п/ст 220/110кВ "Западная". Таблица 14.1 Технические показатели энергоснабжения

Сведения о токоприемниках

Диспетчерское управление Оперативное руководство и контроль за работой шахты возлагается на горного диспетчера. Диспетчерский пункт, располагаемый в административно-бытовом комбинате, оборудован пультом горного диспетчера и щитом с мнемосхемой. Горный диспетчер контролирует работы основных технологических звеньев и управляет автоматизированными установками на поверхности и в подземных выработках без постоянного обслуживающего персонала. Техническими средствами диспетчерской службы являются: - аппаратура для диспетчерского управления и контроля за работой механизмов общешахтного назначения (клетьевой подъем, вентиляторная и т.д.); - устройство телеуправления и телесигнализации “Ветер” для централизованного управления вентиляторами местного проветривания, а также для управления высоковольтными ячейками в ЦПП и РПП - 6; - аппаратура системы автоматической газовой защиты “Метан” для контроля содержания метана на исходящих струях участков и шахты; - аппаратура аварийной сигнализации; - ИГАС - для оповещения рабочих об аварии. Автоматизация гидроподъема Применяемая аппаратура автоматического управления гидроподъемом позволяет автоматизировать следующие производственные процессы: - включение установки в работу при значительном превышении уровня воды в водосборнике; - кратковременную промывку пульпопровода перед пуском углесоса подключением к пульпопроводу водонапорного водопровода; - включение перекачного насоса, который заполняет водой углесосный агрегат и запускает его при появлении в пульпосборнике притока пульпы; - гидравлическую защиту углесоса при помощи реле производительности, которые устанавливаются по одному на агрегат на всасывающих трубопроводах углесоса; - нормальную работу углесосов в течение всего времени притока пульпы при помощи регулятора, который воздействует на задвижку перекачного насоса, поддерживая оптимальный уровень в пульпосборнике; - включение второго пульпоперекачного насоса (в случае понижения воды в пульпосборнике при работающих углесосах); - промывку пульпопровода водой из напорного трубопровода при переходе с одного агрегата на другой; - остановку работы углесоса после прекращения притока пульпы; - нулевую защиту; - визуальный контроль наличия напряжения, работы углесосов, наличия притока пульпы, разрыва сети пульпопровода. - быстрый и простой переход с автоматического управления углесосной станцией на ручное и наоборот.

Автоматизация подъема

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.211.66 (0.165 с.) |

(5.1.)

(5.1.) - плотность гидросмеси, т/м3;

- плотность гидросмеси, т/м3; - КПД углесоса.

- КПД углесоса.

16

16