Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цикл универсальной тепловой машины Стирлинга

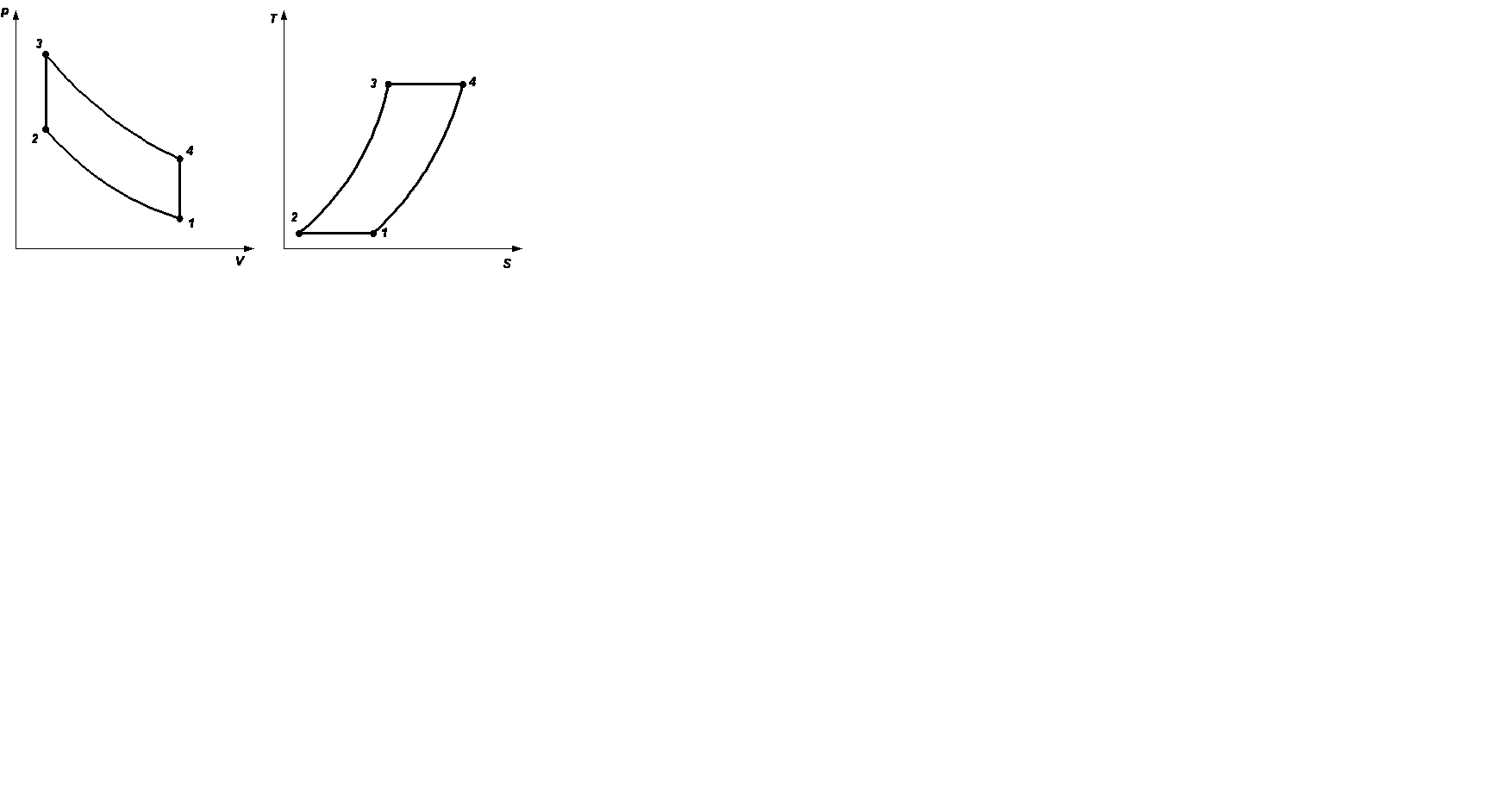

Английский изобретатель Р. Стирлинг в 1816 г. предложил конструкцию универсальной тепловой машины, которая может работать как двигатель, как тепловой насос и как холодильная машина. По имени изобретателя эти машины названы “с т и р л и н г а м и”. Двигатель Стирлинга относится к двигателям внешнего сгорания, т.е. процесс преобразования химической энергии в тепловую протекает вне цилиндра двигателя. Рассмотрим принцип работы и теоретический цикл двигателя Стирлинга, представленные на рис. 5.12. Стирлинг состоит из двух цилиндров с поршнями, один из которых рабочий (5), другой – вытеснительный (3). Полость, включающая объемы над рабочим поршнем, над и под вытеснительным поршнем и объемы газоходов с регенератором 1, нагревателем 2 и охладителем 4, герметична. Эта полость заполняется каким–либо газом, который является рабочим телом двигателя (как правило, газом с большим значением газовой постоянной). Подвод тепла к газу осуществляется через стенки теплообменника 2, выполняющего функцию нагревателя. Отвод тепла после расширения газа в рабочем цилиндре происходит в охладителе 4. Первый такт – сжатие газа в рабочем цилиндре, (рис. 5.12, а). Объем газа уменьшается, давление повышается. Вследствие интенсивного отвода тепла в охладитель процесс сжатия протекает при неизменной температуре, 1–2 – изотерма сжатия.

Второй так – подвод теплоты к рабочему телу. Объем газа остается постоянным, так как рабочий поршень практически не изменяет своего положения (рис. 5.12,б) а вытеснительный поршень хотя и перемещается, но увеличение объема над поршнем равно его уменьшению под поршнем. Давле- ние же повышается по причине подвода теплоты к газу в регенераторе 1. Процесс 2–3 – изохора подвода теплоты. Третий такт – процесс расширения газа в рабочем цилиндре. Температура в процессе поддерживается неизменной за счет подвода теплоты к рабочему телу в нагревателе (рис.5.12, в). Процесс 3– 4 – изотерма расширения (рабочий такт). Четвертый такт – охлаждение рабочего тела. Объем газа в рабочем цилиндре практически не меняется (рис.5.12, г), а давление уменьшается вследствие отвода теплоты в охладителе. Процесс 4–1 – изохора отвода теплоты. Таким образом, идеальный цикл двигателя Стирлинга состоит из двух изотерм 1–2 и 3–4 и двух изохор 2–3 и 4–1.

Идеальный цикл двигателя Стирлинга в pv и Ts – координатах изображен на рис.5.13.

Рис.5.13 Для определения термического КПД цикла используем известное выражение:

Теплота q1 подводится к рабочему телу только в третьем такте и с учетом первого закона термодинамики она будет равна: q1 = RT 3 ln v4/v3, где T3 – наивысшая температура рабочего тела в цикле. Отведенная от рабочего тела теплота в первом такте q 2 = RT 2 ln v1/v2, где T2 – наинизшая температура рабочего тела в цикле. Теплота, которая отводится от рабочего тела в четвертом такте при перетекании газа из верхней полости вытеснительного цилиндра в нижнюю, идет на нагрев насадки регенератора. Такое же количество теплоты подводится к рабочему телу в регенераторе во втором такте. Этот теплоперенос идет внутри системы, он не влияет на термический КПД. Так как v1 = v4 и v2 = v3, то термический КПД идеального цикла двигателя Стирлинга будет равен:

Для сравнения КПД на рис.5.14 приведены Если осуществить процессы цикла в обратном порядке, то тепловая машина Стирлинга будет отнимать теплоту от охладителя и передавать ее нагревателю за счет затраты энергии на сжатие газа. Помещая теплообменник с нагре- Рис.5.14 вателем в отапливаемом помещении, а с охладителем – в охлаждаемом, можно “получать” одновременно и тепло, и холод. Циклы компрессоров 5.6.1. Способы получения высоких давлений газов Сжатые газы широко используются в сельскохозяйственном производстве как в качестве энергоносителей, так и рабочего тела в различных технологических процессах. Машины для создания давления и подачи газа потребителю называют в е н т и л я т о р а м и, в о з д у х о д у в к а м и, к о- м п р е с с о р а м и. Компрессоры создают избыточное давление от 0,15 МПа .и более; нагнетатели и насосы – от 0.02 до 0.2 МПа; вентиляторы повышают давление газов до 0,02 МПа. По принципу действия компрессоры делятся на две группы: объемные и динамические.

В объемных компрессорах повышение давления достигается сжатием газа путем сближения ограничивающих его стенок. Объемные компрессоры подразделяются на поршневые, ротационные, винтовые и мембранные. В динамических компрессорах газу первоначально сообщается некоторая кинетическая энергия, которая затем в специальных каналах (диффузорах) преобразуется в потенциальную энергию давления. Динамические компрессоры компрессоры подразделяются на лопаточные и струйные.

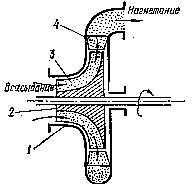

Рис. 5.15 гии, затрачиваемой на сжатие газа, цилиндр охлаждается теплоносителем 5. Схема ротационного компрессора показана на рис.5.16. В корпусе 1 эксцентрично расположен ротор 3, в пазах которого свободно скользят пластины 2. При вращении ротора под действием центробежных сил пластины плотно прижимаются к корпусу, препятствуя перетеканию газа из одной полости в другую. Попавшая между пластинами порция газа по ходу вращения ротора уменьшается в объеме, за счет чего и повышается давление.

Рис. 5.16 ведущий 7 и ведомый 6. Для предотвра

Рис. 5.17 щения утечки газов по валам роторов установлены специальные уплотнения 2. Синхронное вращение роторов обеспечивается шестернями связи 5. В корпусе имеются патрубки для всасывания и нагнетания газа с окнами против торцов роторов. По мере того как роторы делают один оборот, всасывающее окно перекрывается зубьями, а поступившая порция газа, перемещаясь вдоль роторов. Зубья ведущего ротора входят в соответствующие углубления в ведомом роторе, в результате чего объем газа уменьшается, а давление увеличивается. К противоположному торцу роторов газ поступает в сжатом состоянии и выталкивается в нагнетательное окно. Схемы лопаточных компрессоров приведены на рис 5.18 и рис. 5.19 В корпусе 1 центробежного компрессора (см. рис.5.18) вращается диск 2, выполненный с рабочими лопатками в виде каналов 3. Газ, поступивший в

11.1.1 Назначение и 11.1.2 11.1.3 11.1.4

Рис. 5.18 Рис. 5.19 межлопаточные каналы, отбрасывается центробежными силами к периферии и попадает в диффузоры 4, лопатки которых укреплены в корпусе. В диффузорах происходит преобразование кинетической энергии газа в потенциальную энергию давления. Через нагнетательный патрубок сжатый газ поступает потребителю. В осевом компрессоре (см. рис.5.19) направление движения газа совпадает с осью ротора. Рабочие лопатки компрессора 1 закреплены в кольцевых проточках ротора 6, образуя форму дисков. Осевое расстояние между дисками обеспечивает размещение в корпусе 5 лопаток 2 спрямляющего аппарата, выполняющего роль диффузора. Канал, образованный лопатками одного диска и последующего за ним спрямляющего аппарата, называют с т у-п е н ь ю компрессора. Спрямляющие лопатки первого ряда 3 и конффузор 4 обеспечивают осевое направление входящего в компрессор воздуха. При вращении ротора кинетическая энергия газа в каналах между рабочими лопатками становится существенной. Газовый поток, проходя далее диффу-

зор 7, преобразует. кинетическую энергию в энергию сил давления. Давление на выходе из компрессора в основном определяется количеством ступеней. К показателям компрессорных машин относят: - тип компрессора; - число ступеней, z; - степень повышения давления в компрессора, - подачу компрессора, Под объемной подачей понимают количество кубических метров газа, выходящего из компрессора в единицу времени и приведенного к давлению и температуре на входе в компрессор. На рис. 5.20 показаны поля применимости компрессоров

5.6.2. Поршневой компрессор и его показатели В одноступенчатом поршневом компрессоре (ОПК) зависимость давления газа внутри цилиндра от занимаемого им объема определяют опытным путем с помощью прибора, именуемого и н д и к а т о р о м. Подобную зависимость, например, изображенную на рис. 5.21, называют и н д и к а т о р- н о й д и а г р а м м о й или действительным циклом ОПК. Рассмотрим процессы этого цикла. 4-1 – процесс наполнения цилиндра «свежей» порцией газа. Этот процесс не является термодинамическим, так как он осуществляется с нарастанием массы газа, практически с неизменной температурой и переменным давлением; 1-2 – процесс повышения давления. В этом процессе на начальном этапе к газу от стенок цилиндра подводится тепло, а в конце сжатия, наоборот, газ нагревает стенки. Данный процесс необратим; 2-3 – процесс нагнетания. Он протекает с изменением массы газа,

3-4 – процесс расширения газа, оставшегося в цилиндре после закрытия. Этому процессу присущи как подвод, так и отвод тепла. В реальном поршневом компрессоре при нагнетании не весь газ покидает цилиндр. Часть его остается в объеме так называемого в р е д н о г о пространства V0 (объем между крышкой цилиндра и крайним левым положением поршня). При движении поршня слева направо оставшийся в цилиндре газ расширяется, Рис. 5.21

занимая объем V4. Объем новой всасываемой порции газа будет равен только разности: Vвс = V1 – V4. К показателям поршневого компрессора, кроме степени повышения давления – величину рабочего объема цилиндра Vp, м3; – относительную величину вредного объема – коэффициент объемной подачи С увеличением уменьшается, что наглядно демонстрируется рисунками 5.22 и 5.23. Рис.5.22 Рис. 5.23

Величина вредного пространства ограничивает и давление нагнетания ОПК. Так при λ = 0 значение

Степень повышения давления у реальных компрессоров лимитируется не только относительной величиной вредного пространства, но и температурой газа в конце сжатия T2, которая не должна превышать температур самовоспламенения смазки. В одноступенчатом компрессоре с учетом реальных значений Для оценки совершенства реального компрессора проводят анализ его идеального цикла.

5.6.3. Идеальный цикл одноступенчатого поршневого компрессора Заменим реальный цикл компрессора идеальным, для чего примем допущения: – вредное пространство в компрессоре отсутствует; – процессы всасывания и нагнетания, протекающие с изменением массы газа, считаем термодинамическими; – тепловые и механические потери отсутствуют. . На рис. 5.24 идеальный цикл ОПК изображен в pV-координатах, а на рис.5.25, – в Ts – координатах. Рис. 5.24 Рис. 5.25

В принципе, процесс сжатия может быть изотермическим (1-2), адиабатным (1-2¢¢) или политропным с n< к (1-2¢) и n > к (1-2```). Процесс нагнетания сжатого газа (2-3) осуществляется изобарно. Процесс (3-4) – условный, соответствует падению давления в цилиндре без вредного пространства при изменении направления движения поршня. Всасывание изображено процессом 4-1. Из рис. 5.24 следует, что минимальная работа, затраченная на сжатие газа за один цикл будет при изотермическом процессе (наименьшая площадь цикла 4-1-2-3-4). Однако, изотермическое сжатие газа в поршневых комрессорах нереально. Если в процессе сжатия от газа отводить теплоту, допустим через стенки цилиндра, то работа сжатия будет несколько больше, чем при изотермическом процессе, но меньше, чем при адиабатном. Отсюда в реальных компрессора показатель политропы сжатия находится в пределах 1< n < к. Значение работы цикла получим интегрирование функции V=f(p) для политропного процесса, т.е.

Анализ выражения (5.9) показывает, что при неизменных p1 и V1 пот- ребляемая работа будет тем больше, чем больше значения p2 и n.

5.6.4. Идеальный цикл многоступенчатого компрессора Как было сказано выше, существует предел степени повышения давления в одной ступени поршневого компрессора. Для получения газа высокого давления применяются многоступенчатые компрессоры, в которых сжатие осуществляется последовательно в нескольких цилиндрах (ступенях) с охлаждением сжимаемого газа после каждой ступени.

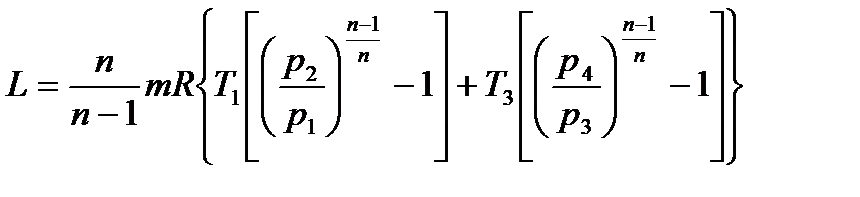

Принципиальная схема двухступенчатого компрессора приведена на рис.5.26, а его идеальный цикл в pV – координатах – на рис.5.27.

Рис. 5.26 Рис. 5.27 Здесь процессы сжатия газа по ступеням изображены политропами 1-2 и 3-4. Изобара 2-3 характеризует уменьшение объема газа в процессах его охлаждения между ступенями компрессора. Ступенчатое сжатие с промежуточным охлаждением приближает рабочий процесс компрессора к наиболее экономичному изотермическому процессу. Вся работа, затраченная на привод двухступенчатого компрессора при политропном сжатии газа в каждой ступени, определяется площадью цикла 1-2-3-4-6-0-1. Если процесс сжатия осуществить по политропному процессу в одной ступени до давления p4, то затраченная работа будет больше, чем у двухступенчатого компрессора на величину, эквивалентную площади 2-3-4-4′-2. Таким образом, многоступенчатое сжатие уменьшает расход энергии на привод компрессора, повышает коэффициент объемной подачи и позволяет получить высокие степени повышения давления. На примере анализа двухступенчатого компрессора определим, при каком распределении величины

Обозначим давление p2 = p3 = px и, полагая, что в результате охлаждения газа между ступенями имеет T3 = T1, получим:

Чтобы определить, при каком рx работа на сжатие будет минимальна, необходимо приравнять к нулю первую производную L по px, т.е.

В результате получим px2 = p1· p4, откуда

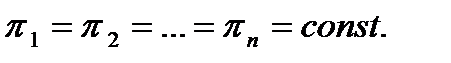

Следовательно, для двухступенчатого компрессора наименьшая затрата работы будет в случае, когда степень повышения давления в каждой ступени одинакова. Это утверждение для многоступенчатого компрессора записывается выражением:

Так как степень повышения давления в компрессоре

где z – число ступеней компрессора. При заданном значении

С учетом соотношения (5.9) работа для многоступенчатого компрессора при сжатии газа массой m кг может быть вычислена по формуле:

Циклы холодильных машин 5.7.1. Способы получения низких температур В жилых и коммунально-бытовых помещениях, в сельскохозяйствен- ных сооружениях, при технологических процессах переработки и хранения продукции сельскохозяйственного производства и т.п. порой возникает необходимость иметь температуры более низкие, чем окружающая среда. Снизить температуру в помещении или какого-нибудь объекта можно естественным путем. В этом случае надо создать условия для самопроизвольного процесса переноса тепла к телу с более низкой температурой. Такими телами, например, являются: лед (вода в твердом состоянии), сухой лед (твердое состояние двуокиси углерода) и др. В настоящее время низкие температуры в основном создаются искусственным путем с затратой энергии. Машина, осуществляющая искусственное охлаждение с помощью подводимой энергии, называется х о л о д и л ь н о й м а ш и н о й.

Первый этап – самопроизвольный процесс перехода теплоты от охлаждаемого тела к рабочему. Он возможен в случае, если температура рабочего тела будет меньше, т.е. T`рm< Tx. Уменьшение температуры рабочего тела возможно при его дросселировании, при адиабатном расширении, при движении газа в вихревой трубе. Второй этап – отвод теплоты от ра- бочего тела в окружающую среду. Рис. 5.28 Для того, чтобы этот процесс протекал самопроизвольно необходимо иметь температуру рабочего тела Т`рm > T Г. Для повышения уровня температуры с T `pm до T`` pm между первым и вторым этапом к рабочему телу необходимо подвести энергию, например, в форме работы l0. Таким образом, для самопроизвольного процесса переноса тепла от охлаждаемого тела в окружающую среду, рабочее тело за счет постороннего источника должно периодически изменять свою температуру в пределах от T`pm до T``pm. . Энергетическая эффективность циклов холодильных установок характеризуется холодильным коэффициентом e:

Его величина показывает, какое количество теплоты отводится от охлаждаемого тела при затрате единицы работы. В отличие от коэффициента полезного действия тепловых двигателей, e показывает эффективность использования подведенной энергии в обратном цикле. Так как подведенная энергия может быть больше или меньше отведенной теплоты от охлаждаемого тела, холодильный коэффициент может иметь значения больше или меньше единицы. В зависимости от температуры, которая должна быть достигнута при охлаждении, различают холодильные установки умеренного холода, охватывающие область температур до -70 оС и установки глубокого холода, с областью температур до -200 оС и ниже. Последние обычно используются для сжижения воздуха и других газов. Наиболее распространенными холодильными машинами являются паровые компрессорные, абсорбционные, воздушные компрессорные.

5.7.2. Цикл паровой компрессорной холодильной машины Рабочим телом (х л а д а г е н т о м) паровых компрессорных холодильных машин являются пары различных веществ: аммиака, углекислоты, сернистого ангидрида, фреонов*. Более полная информация о хладагентах дана в работе [8]. В таблице 5.2 приведены данные некоторых хладагентов, а в табл. 7 Приложения – теплофизические свойства широго используемого хладагента – фреона – 22. Удельная холодильная мощность таких веществ высокая, что позволяет выполнять холодильные машины компактными и удобными в эксплуатации. Особенностью циклов данных холодильных машин является то, что подвод тепла к холодильному агенту протекает в процессе его кипения, а отвод – в основном в процессе конденсации.

Таблица 5.2

Принципиальная схема паровой компрессорной холодильной машины (ПКХМ) приведена на рис.5.29.

Сухой насыщенный пар хладагента с давлением p1, температурой T1, степенью сухости х =1 всасывается компрессором К и адиабатно сжимается. Степень повышения давления в компрессоре должна обеспечить превышение температуры хладагента над температурой окружающей среды или температурой охлаждающего теплоносителя. На сжатие затрачивается работа l0. Из компрессора перегретый пар с давлением p2 и температурой T2 поступает в теплообменник Т (конденсатор), в кото- Рис. 5.29 ром теплота q1 самопроизвольно передается какому-либо теплоносителю. Процесс отвода тепла идет при постоянном давлении p3=p2, при этом температура уменьшается до температуры насыщения T3=Tн, и пар полностью конденсируется, х = 0. Из конденсатора хладагент подается в дроссельное устройство Д В дросселе давление хладагента снижается до величины p4., что приводит к снижению его температуры фазового перехода.. Степень дросселирования устанавливается токой, чтобы Т4 была меньше температуры охлаждаемого тела. Уже в дроссельном устройстве хладагент начинает закипать.. Далее парожидкостная смесь (влажный хладагент) поступает в испаритель И. В испарителе к хладагенту при неизменном его давлении подводится тепло от охлаждаемого тела. Температура хладагента не изменяется (происходит фазовый переход - выкипает жидкая фаза во влажном паре) до состояния, когда степень сухости пара достигнет величины х =1. Образовавшийся пар при р 1= р 4 и Т 1= Т 4 вновь засасывается компрессором. И цикл повторяется.

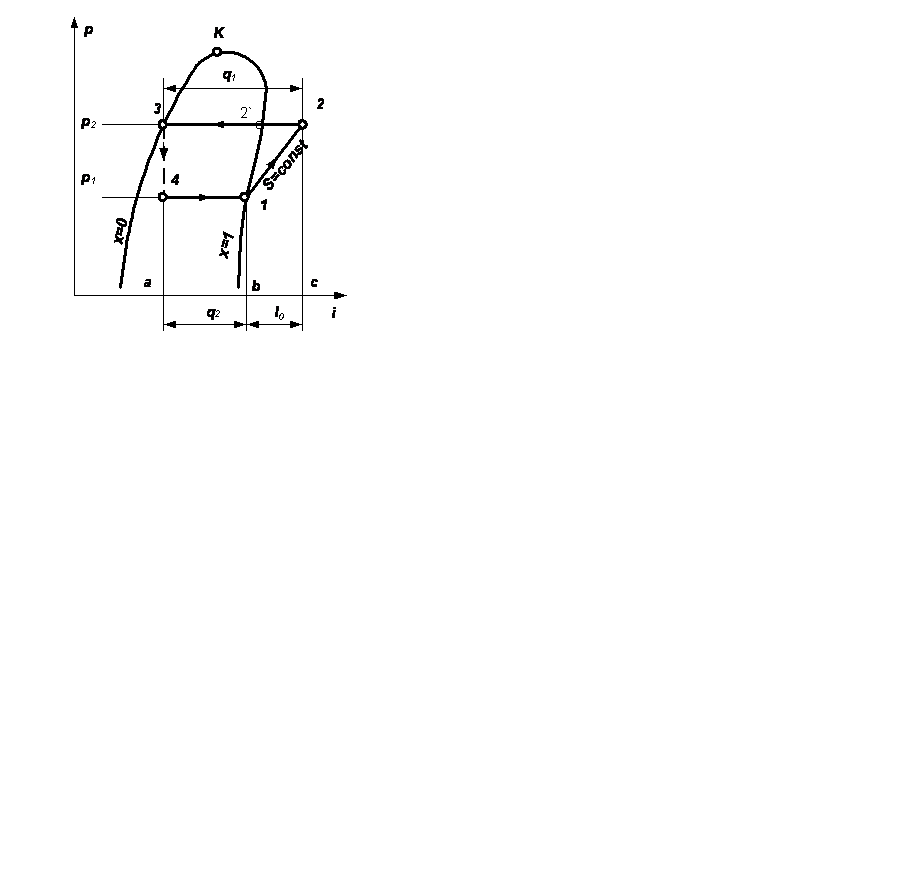

1-2 – адиабатное сжатие пара в компрессоре; 2-2¢ – изобарное охлаждение перегретого пара в конденсаторе; 2¢-3 – конденсация пара при постоянных температуре и давлении; 3-4 – изоэнтальпа дросселирования; 4-1 – изотерма подвода тепла к влажно- Рис. 5.30 му пару от охлаждаемого тела в испарителе. Давление в этом процессе не изменяется. Холодильный коэффициент рассматриваемого цикла вычисляется по формуле:

где q2 = i1 - i4; l0 = i2 – i1.

1-2 – адиабата сжатия рабочего тела; 2-2`– изобара охлаждения перегретого пара; 2`-3 – изобара отвода тепла при конденсации; 3-4 – изоэнтальпа дросселирования; 4-1 – изобара подвода тепла к хладагенту в испарителе. Рис. 5.31 Преимущество изображения цикла холодильной установки в pi-координатах состоит в том, что изменение энтальпий в процессах измеряется отрезками оси абсцисс. Холодильный коэффициент, определенный с помощью pi -диаграммы, запишется как

5.7.3. Цикл абсорбционной холодильной машины Рассмотрим цикл холодильной установки, в которой задействован процесс а б с о р б ц и и (поглощение паров хладагента всем объемом жидкого растворителя с образованием бинарной смеси). Перепад давления для циркуляции хладагента создается в результате процессов абсорбции и выпаривания в дополнительном контуре, а понижение температуры рабочего тела происходит в процессе дросселирования.

Процесс охлаждения и конденсации хладагента протекает при постоянном давлении. В дросселе Д 1, вследствие уменьшения давления, аммиак начинает кипеть, его температура снижается. В испарителе за счет подвода тепла q2 от охлаждаемого тела продолжается фазовый переход хладагента из жидкого состояния в газообразное. Далее цикл повторяется. В контуре циркуляции абсорбента установлен дроссель Д 2 для понижения давления воды до p1. Цикл абсорбционной водоаммиачной холодильной машины представлен на рис. 5.33. Процессы, происходящие с аммиаком в абсорбере и в парогенераторе, допустимо заменить условным процессом 1-2, близким к изохоре. В этом процессе повышаются давление, температура и растет энтропия. При таком допущении цикл состоит из процессов: 1-2 – изохора повышения температуры и давления; 2-2`- изобара отвода тепла в конденсаторе до температуры конденсации аммиака;

3-4 – изоэнтальпа дросселирования; 4-1 – изотерма кипения аммиака. Холодильная мощность водоаммиачной холодильной машины Nx определяется как Nx= q 2 · где q 2 – тепловая нагрузка испарителя;

Тепловая нагрузка q2 входит в уравнение теплового баланса абсорбционной машины q1 +q3 = q2 + qo + lн, Рис. 5 33 где lн – удельная работа, затраченная на привод водяного насоса. Величина ly, незначительна, и ею в расчетах обычно пренебрегают. Степень экономичности работы абсорбционной холодильной машины характеризуется к о э ф ф и ц и е н т о м и с п о л ь з о в а н и я т е п л о- т ы

В работах [1, 8, 9] рассмотрен анализ циклов воздушно-компрессорных, пароэжекторных, термоэлектрических, холодильных машин и установок с вихревой трубой.

5.8. Цикл теплового насоса В процессе работы холодильной установки происходит трансформация теплоты от низкотемпературных тел к высокотемпературным. Это позволяет использовать холодильный цикл в целях отопления. Холодильные установки, используемые для нагревания объектов, именуют т е п л о в ы м и н а с о а м и или т р а н с ф о р м а т о р а м и т е п л а. Тепловым насосом называют установку, при помощи которой осуществляется перенос энергии в форме тепла от более низкого к более высокому температурному уровню, необходимому для теплоснабжения.. Для осуществления теплонаносного процесса необходима затрата внешней энергии. От вида используемой энергии тепловые насосы классифицируются на компрессорные, абсорбционные, струйные, термоэлектрические и др. Источником теплоты низкой температуры для теплового насоса служит окружающая среда, например, вода рек, озер и других водоемов, а в качестве рабочего тела обычно используются фреоны. На рис. 5.34 приведена схема теплового насоса. В испаритель И парожидкостная смесь поступает при низкой температуре. В процессе подвода от внешней среды теплоты q2 фреон полностью испаряется и поступает в компрессор К. Сжатие газа в компрессоре должно осуществляется до температуры, превышающей температуру нагреваемого объекта. В рекуператорер – конденсаторе РК энергия в форме тепла q1 отводится низкотемпературным теплоносителем к тепловым приборам ТП в помещение. Сконденсированный фреон поступает в дроссель, где его давление и температура понижаются. Далее цикл повторяется. Потребитель теплоты получает, таким образом, кроме “даровой” теплоты q2, перенесенной от окружающей среды, также теплоту, эквивалентную затраченной работе l0.

Экономичность цикла теплового насоса характеризуется к о э ф ф и ц и- Рис. 5.34 е н т о м п р е о б р а з о в а н и я теплоты или к о э ф ф и ц и е н о м т р а н с ф о р м а ц и и,

При коэффициенте преобразования теплоты Тепловые насосы наиболее целесообразно использовать для обеспечения постоянной тепловой нагрузки при наличии источника, способного сохранять

Раздел II Основы теории теплообмена

Одним из самых распространенных явлений природы является с а м о-п р о и з в о л ь н ы й п р о ц е с с п е р е н о с а теплоты в пространстве. Под “процессом переноса теплоты” здесь и в дальнейшем понимается процесс обмена энергией в форме тепла между элементами системы или системами. Этот процесс полностью подчиняется второму закону термодинамики, согласно которому перенос тепла идет в направлении от тел с более высокой температурой к телам с более низкой температурой. Поэтому все действительные процессы передачи тепла являются необратимыми и протекают с увеличением энтропии. Теплообмен представляет собой весьма сложный в физическом отношении комплекс процессов, при описании которых используются знания физики, математики, термодинамики, гидромеханики и других наук. Учение о процессах переноса тепла в пространстве называют теорией теплообмена. .Теория теплообмена возникла и стала развиваться на основе назревших практических задач в начале ΧΙΧ в. и в основном сформировалась к концу ΧΧ века. В настоящее время трудно назвать отрасль техники, где бы в той или иной форме не использовались знания теории теплообмена. . Основы учения о теплоте были заложены великим русским ученым М.В. Ломоносовым, который в 1774 г. в работе “Размышление о причине теплоты и холода” изложил физическую сущность теплоты и истолковал процесс распространения тепла как передачу движения от одних частиц тела к другим. Особый вклад в развитие теории теплообмена внесли отечественные и зарубежные ученые: М.В. Кирпичев, Г.М. Кондратьев, М.А. Михеев, А.В. Лыков, А.Г. Блох, Г. Шлихтинг, Э.Р. Эккерт, В. Нуссельт, А.А. Гухман, С.Н. Шорин, С.С. Кутателадзе, Б.С. Петухов, В.М.Иевлев и многих других Развитие в нашей стране новых отраслей теплоэнергетики, совер-шенствование систем теплоснабжения и кондиционирования, повышение надежности работы теплонапряженных силовых установок поставили перед теорией теплообмена ряд проблем, над решением которых успешно работают российские ученые.

Глава 6. Теплопроводность Терминология теплообмена Согласно второму закону термодинамики перенос тепла идет необратимо в направлении от тел с более высокой температурой к телам с более низкой температурой: Теплообмен–это самопроизвольный необратимый процесс переноса теплоты в пространстве с неоднородным полем температуры. Исходным в теории теплообмена является понятие температурного поля. Температурным полем называют совокупность значений температуры во всех точках рассматриваемого пространства в некоторый фиксированный момент времени. Из определения температурного поля следует, что в общем случае оно имеет пространственн – временной характер, значения температур в котором задаются функцией:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 220; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.168.16 (0.157 с.) |

.

. (5.8)

(5.8) Анализ выражения (5.8) аналогичен анализу термического КПД цикла Карно.

Анализ выражения (5.8) аналогичен анализу термического КПД цикла Карно. циклов: Стирлинга (кривая 1), дизельного двигателя (кривая 2) и карбюраторного двигателя (кривая 3)

циклов: Стирлинга (кривая 1), дизельного двигателя (кривая 2) и карбюраторного двигателя (кривая 3) На рис. 5.15 представлена схема поршневого одноступенчатого охлаждаемого компрессора. В цилиндре 1 поршень 2 перемещается кривошипно- шатунным механизмом При движении поршня слева направо открывается впускной клапан 3 и цилиндр заполняется газом. При обратном движении поршня впускной клапан закрывается, объем газа в ци- линдре уменьшается, а давление увеличивается. Давление на выходе из компрессора устанав- ливается регулировкой выпускного клапана 4. При открытии последнего газ выталкивается поршнем из цилиндра и подается потребителю с давлением нагнетания. С целью снижения энер-

На рис. 5.15 представлена схема поршневого одноступенчатого охлаждаемого компрессора. В цилиндре 1 поршень 2 перемещается кривошипно- шатунным механизмом При движении поршня слева направо открывается впускной клапан 3 и цилиндр заполняется газом. При обратном движении поршня впускной клапан закрывается, объем газа в ци- линдре уменьшается, а давление увеличивается. Давление на выходе из компрессора устанав- ливается регулировкой выпускного клапана 4. При открытии последнего газ выталкивается поршнем из цилиндра и подается потребителю с давлением нагнетания. С целью снижения энер- На рис. 5.17 представлена схема винтового компрессора. В корпусе 3 на подшипниках 1 и 4 установлены два ротора:

На рис. 5.17 представлена схема винтового компрессора. В корпусе 3 на подшипниках 1 и 4 установлены два ротора:

;

; м3/с.

м3/с. с забросом давления для открытия выпускного клапана и неизменной температурой. Этот процесс тоже далек от термодинамического;

с забросом давления для открытия выпускного клапана и неизменной температурой. Этот процесс тоже далек от термодинамического; и объемной подачи

и объемной подачи  , относят:

, относят: ;

; .

. и

и  объемная подача поршневого компрессора

объемная подача поршневого компрессора определяется по выражению:

определяется по выражению: .

. ,

,  и T2 можно получить

и T2 можно получить  3,75… 4,25. В современных поршневых компрессорах

3,75… 4,25. В современных поршневых компрессорах  = 0,025…0,045 и

= 0,025…0,045 и  = 0,75…090.

= 0,75…090. . (5.9)

. (5.9)

между ступенями работа цикла будет минимальной. Запишем выражение (5.9) для двухступенчатого компрессора:

между ступенями работа цикла будет минимальной. Запишем выражение (5.9) для двухступенчатого компрессора: .

.

:

: .

. .

.

равна произведению

равна произведению  , то

, то , (5.10)

, (5.10) число ступеней определяют по выражению:

число ступеней определяют по выражению: (5.11)

(5.11) . (5.12)

. (5.12) В холодильных машинах осуществляется переход теплоты от тел, менее нагретых, к телам, более нагретым в результате осуществления обратного цикла. Схематично это представлено рисунком 5.28 Теплота от охлаждаемого тела с температурой T Х передается в окружающую среду, имеющую температуру Т Г, в два этапа.

В холодильных машинах осуществляется переход теплоты от тел, менее нагретых, к телам, более нагретым в результате осуществления обратного цикла. Схематично это представлено рисунком 5.28 Теплота от охлаждаемого тела с температурой T Х передается в окружающую среду, имеющую температуру Т Г, в два этапа. (5.13)

(5.13) , кг/моль

, кг/моль

Рассмотрим работу ПКХМ с сухим ходом компрессора.

Рассмотрим работу ПКХМ с сухим ходом компрессора. На рис. 5.30 изображен идеальный цикл паровой компрессорной холодильной машины в Ts -координатах. Он состоит из процессов:

На рис. 5.30 изображен идеальный цикл паровой компрессорной холодильной машины в Ts -координатах. Он состоит из процессов: или

или  , (5.14)

, (5.14) Для простоты вычисления холодильного коэффициента на практике используют pi-диаграммы хладагентов. На рис.5.31 изображен цикл паровой компрессорной холодильной машины в pi -координатах.

Для простоты вычисления холодильного коэффициента на практике используют pi-диаграммы хладагентов. На рис.5.31 изображен цикл паровой компрессорной холодильной машины в pi -координатах. .

. Наибольшее применение получили водоаммиачные холодильные машины, в которых аммиак является хладагентом, имеющим более низкую температуру кипения, а вода – абсорбентом. Схема абсорбционной водоаммиачной холодильной машины приведена на рис.5.32. Из испарителя И аммиак с температурой T1 и давлением p1 поступает в абсорбер А. Вода, используемая. в качестве абсорбента, поглощает аммиак с выделением теплоты. Чтобы не уменьшалась поглотительная способность раствора, теплота абсорбции q3 отводится из абсорбера каким-либо теплоносителем. Полученный крепкий водоаммиачный раствор перекачивается насосом Н в парогенератор П, где в процессе подвода теплоты q0 происходит выпаривание из раствора аммиака. В парогенераторе давлении p2 создается таким, чтобы температура аммиачного пара превышала температуру теплоносителя, охлаждающего конденсатор К. Рис. 5.32

Наибольшее применение получили водоаммиачные холодильные машины, в которых аммиак является хладагентом, имеющим более низкую температуру кипения, а вода – абсорбентом. Схема абсорбционной водоаммиачной холодильной машины приведена на рис.5.32. Из испарителя И аммиак с температурой T1 и давлением p1 поступает в абсорбер А. Вода, используемая. в качестве абсорбента, поглощает аммиак с выделением теплоты. Чтобы не уменьшалась поглотительная способность раствора, теплота абсорбции q3 отводится из абсорбера каким-либо теплоносителем. Полученный крепкий водоаммиачный раствор перекачивается насосом Н в парогенератор П, где в процессе подвода теплоты q0 происходит выпаривание из раствора аммиака. В парогенераторе давлении p2 создается таким, чтобы температура аммиачного пара превышала температуру теплоносителя, охлаждающего конденсатор К. Рис. 5.32 2-3 – изотерма конденсации хладагента;

2-3 – изотерма конденсации хладагента; x, (5.15)

x, (5.15) x – массовый расход аммиака.

x – массовый расход аммиака. , равным отношению тепловой нагрузки испарителя q 2 к подведенной теплоте в парогенераторе q0:

, равным отношению тепловой нагрузки испарителя q 2 к подведенной теплоте в парогенераторе q0: . (5.16)

. (5.16) В координатах Ts цикл теплового насоса изображается подобно циклу ПКХМ (рис.5.30).

В координатах Ts цикл теплового насоса изображается подобно циклу ПКХМ (рис.5.30). . (5.17)

. (5.17) = 3...4 потребитель получит теплоты в три–четыре раза больше, чем при обычном электронагреве. Экономичность теплонаносной установки снижается с ростом отношения Тв /Тн (Тв, Т н – верхний и нижний температурные уровни, К) см. [12].

= 3...4 потребитель получит теплоты в три–четыре раза больше, чем при обычном электронагреве. Экономичность теплонаносной установки снижается с ростом отношения Тв /Тн (Тв, Т н – верхний и нижний температурные уровни, К) см. [12]. , (6.1)

, (6.1)