Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика тележки

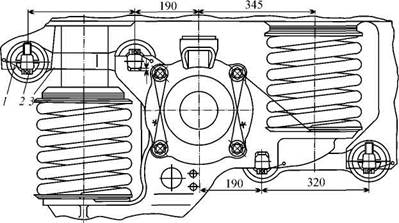

Нагрузка от колесной пары на рельсы, кН....................................................... 226 Скорость, км/ч: конструкционная.......................................................................................... 100 транспортируемая......................................................................................... 120 Тип тяговых электродвигателей.............................................. ЭД-118А/ЭД-118Б Число тяговых электродвигателей........................................................................ 3 Жесткость рессорного подвешивания, Н/м............................................. 4435-103 Статический прогиб рессорного подвешивания, мм....................................... 126 Тяговый привод.................................................. односторонний, с опорно-осе Зубчатая передача............................................... одноступенчатая, прямозубая, с модулем 10 мм, сУЗК Передаточное число зубчатой передачи........................................................... 4,41 Тип и диаметр тормозных цилиндров.................................................... № 553; 8" Число тормозных цилиндров................................................................................. 6 Передаточное число рычажной передачи тормоза.......................................... 7,78 Передаточное число рычажной передачи ручного тормоза........................... 4,14 Расчетное нажатие тормозных колодок на ось при давлении воздуха 0,38 МПа.кН......................................................................................... 140 Система опор кузова......................................... четырехточечная, опоры роли Поперечный разбег шкворня кузова, м: общий........................................................................................................... 0,04 первоначальный свободный....................................................................... 0,02 последующий упругий................................................................................ 0,02 Тяговые свойства: коэффициент использования сцепной массы............................................ 0,90 коэффициент тяги (отношение силы тяги к нагрузке от колесной пары на рельсы)........................................................................... 0,18 Рама тележки (рис. 2.9) сварной конструкции. Основу рамы образуют две боковины 12 и 15, жестко связанные поперечными балками 7, 8 и 10, переднее концевое крепление 14 и шкворневая балка 9. Боковина представляет собой замкнутый профиль коробчатого сечения, сварена из стальных листов толщиной: боковых 10 мм, верхнего 14 мм, нижнего 22 мм. Сверху на боковины установлены платики 13 опор, снизу приварены подкладки 16 под пружины, литые кронштейны 3 и 1 с трапециевидными пазами для крепления буксовых поводков и установки опор пружин. Для повышения усталостной прочности (снижения коэффициентов концентрации) к нижнему несущему листу боковины кронштейны приварены внахлестку фланцами, имеющими минимальную толщину и параболическую форму поперечных граней. Кроме того, после приварки кронштейнов зоны основания сварных швов подвергаются механическому упрочнению с помощью наклепа. Внутри боковин установлены диафрагмы, приваренные к боковым листам для увеличения жесткости сечения в местах примыкания поперечных балок междурамного крепления. Снаружи на вертикальные листы боковин через подкладки приварены корпусы 2 фрикционных гасителей колебаний, кронштейны 4 тормозных цилиндров. В боковинах по центральной оси имеются сквозные овальные отверстия, усиленные полыми вставками 6 для прохода горизонтальных рычагов рычажной передачи тормоза.

ON 4 5 Рис. 2.9. Рама тележки: 7, 5, 4, 5 — кронштейны; 2 — корпус гасителя; 6 — полые вставки боковин; 7, 8, 10 — поперечные балки; 9 — шкворневая балка; 11 — проставочные листы; 12, 15 —боковины; 13 — платики опор; 14 — концевое крепление; 16 — прокладки под пружины Поперечные балки 7, 8 и 10 междурамного крепления сварной конструкции также замкнутой коробчатой формы выполнены из стальных листов толщиной 14 мм и жестко связывают между собой боковины. Своими вертикальными ребрами поперечные балки приварены к внутренним боковым листам и специальным выступам нижних листов боковин. Сверху приварены проставочные листы 11, которые связывают поперечные балки с верхними листами боковин, образуя замкнутое сварное междурамное крепление. К нижним листам поперечных балок приварены литые кронштейны 5 для опор тэд. На средние балки междурамного крепления сверху строго на продольной оси рамы установлена и закреплена с помощью электросварки продольная шкворневая балка 9, литая из стали 20ЛП ГОСТ 977—75. Шкворневая балка имеет в средней части массивное шкворневое гнездо и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через нее и шкворень передается сила тяги на раму тепловоза.

В шкворневом гнезде монтируется подвижной в поперечном направлении шкворневой узел тележки, а в боковых стенках гнезда выполнены отверстия для установки пружинных комплектов упругих упоров шкворневого узла. Передняя концевая балка 14 выполнена сварной, коробчатого сечения, неотъемной, но изогнутой в средней части для удобства демонтажа фрикционного аппарата автосцепки. Она своими торцами при помощи электросварки сопрягается с боковинами, связывая их для придания жесткости, и несет на себе кронштейны тормозной рычажной передачи тележки. Основные составные сборочные единицы рамы тележки: боковины, межрамные крепления, концевые балки изготовлены из стали ВСтЗсп5 ГОСТ 380—71 и термообработаны, отожжены для снятия напряжений, возникающих при сварке. На каждую окончательно готовую раму тележки составляют паспорт, где отражено качество металла, сварных швов и их структура, выполнение монтажно-установочных размеров. Качество изготовления контролируют по ГОСТ 15467—79 и ТУ 24-4-419—70 на изготовление сварных конструкций тепловозов. Основные сварные соединения подвергаются дефектоскопии (ультразвуковой, рентгеновской). Сварочные дефекты — трещины, непровары, кратеры, неполный шов — не допускаются как весьма опасные при эксплуатации рамы тележки, которая работает в условиях высокой динамической нагру-женности и должна оставаться надежной в течение всего срока службы тепловоза. 2.4. Колесные пары и их устройство Колесные пары тепловоза воспринимают и передают на рельсы массу кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колесных парах (неподрессоренную). Направляют движение локомотива по рельсовой колее. При движении тепловоза каждая колесная пара, взаимодействуя с рельсовой колеей, воспринимает удары от неровностей пути и направляющей силы и в свою очередь сама жестко воздействует на путь. Кроме того, колесной парой передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами реализуется сила тяги и торможения. Значение и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и параметров ходовой части тепловоза. От состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, изготовлению отдельных элементов и формированию колесной пары предъявляются особые требования. В условиях эксплуатации за состоянием колесных пар необходим тщательный уход, своевременные осмотры и ремонт. Унифицированная колесная пара тепловозов (ТЭ10М, 2ТЭ116, 2ТЭ10В с бесчелюстными тележками) представлена на рис. 2.10, а. Ось 1 колесной пары изготовлена из осевой стали. Механические свойства ее после термообработки должны соответствовать ГОСТ 3281—81. На поверхности оси различают: буксовые шейки А для установки подшипников букс; предподступичные части Б, служащие для установки лабиринтных колец уплотнения букс; подсту-пичные части В, на которые напрессовывают колесные центры 2 и зубчатое колесо 3; шейки /"моторно-осевых подшипников и среднюю часть Д. Все переходы с одного диаметра оси на другой выполнены

я —ЭД-118А; б —ЭД-118Б; в — профиль бандажа колесной пары: 1 — ось; 2 — колесный центр; 3 — зубчатое колесо; 4 — бандажное кольцо; 5 — бандаж; 6 — втулка; 7—разъемный венец колеса привода насоса; 8 —лабиринтное кольцо плавными переходными галтелями радиусом 20—60 мм с шероховатостью Ra < 0,63 во избежание концентрации напряжений. Все наружные поверхности оси упрочняют накаткой стальными роликами, создавая в поверхностном слое высокие остаточные напряжения сжатия, которые в 1,5—2 раза повышают предел выносливости оси в зонах неподвижных посадок и делают ось менее чувствительной к концентрации напряжений. Глубина упрочненного слоя после накатки достигает 6—7 мм, поверхностная твердость металла повышается на 25—30 %. Шейки осей накатывают сферическими роликами, затем шлифуют или подвергают обработке цилиндрическим роликом для сглаживания поверхности. На концах оси выполнены: кольцевая канавка Е для установки стопорного кольца, предохраняющего внутреннее кольцо роликового буксового подшипника от сползания с шейки; проточка Ж, на которую напрессовывают кольцо подшипника типа 8320 осевого упора буксы. В торцах оси выполнены центрирующие отверстия, позволяющие в процессе эксплуатации производить обточку колес для восстановления профиля бандажей колесных пар и устанавливать вкладыши-втулки привода скоростемера (сечение С-С). На пояске торца оси между проточкой Ж и фаской центрового отверстия наносят знаки маркировки и клейма приемки колесных пар согласно ГОСТ 11018—76. Зубчатое колесо 3 тягового привода насажено на ось в нагретом состоянии до температуры ступицы не более 170 °С с натягом 0,16—0,22 мм. Для предупреждения коррозии посадочных поверхностей их покрывают лаком марки ВД 4-3 или ГЭН-150. Оси колесных пар под тяговые электродвигатели ЭД-118Б, с циркуляционной системой смазки моторно-осевых подшипников (рис. 2.10, б) в средней части имеют утолщение И для крепления венца зубчатого колеса привода насоса смазки МОП. Шейки под мотор-но-осевые подшипники выполнены диаметром 210 мм вместо 215 мм у колесных пар под тяговые электродвигатели ЭД-118А. На выходах шеек напрессованы лабиринтные кольца 8 уплотнения системы смазки моторно-осевых подшипников. Колесные центры унифицированной колесной пары изготовлены из отливки 20Л-Ш или 25Л-Ш по ГОСТ 977—75 и состоят из ступи-

цы, обода и диска. Материал и технические данные центров отвечают ГОСТ 4491—75. Отлитые центры для получения однородной и мелкозернистой структуры металла и снятия внутренних напряжений подвергают отжигу. Колесные центры на ось напрессовывают с усилием 1100—1500 кН при насаженных и 950—1400 кН при ненасаженных бандажах. Натяг между посадочными поверхностями составляет 0,18—0,30 мм. Действительный натяг и качество прессового соединения определяют по диаграмме усилий, снимаемой при запрессовке. Катаные колесные центры, как опытные, изготавливаются из специальной стали. Изготовленные раскаткой колесные центры подвергаются термической обработке. Применение катаных колесных центров, как показал опыт, позволяет снизить массу до 45 кг (неподрессоренную) на каждом центре и в свою очередь уменьшить динамическое воздействие на рельсовый путь. Бандажи являются той частью колес, которая непосредственно взаимодействует с рельсами. На контактную площадку бандажа передаются вертикальные силы до 150 кН, продольные силы сцепления до 45 кН и поперечные до 30 кН на поверхности катания и до 60—80 кН на гребень. Материал бандажа подвергается растяжению, сжатию, сдвигу и смятию, а при скольжении колес — усиленному износу. В связи с этим материал бандажа должен обладать высокой прочностью, чтобы сопротивляться износу и смятию, и быть достаточно вязким, чтобы сопротивляться ударным нагрузкам. Технические данные и материал бандажей отвечают ГОСТ 398—81. Для унифицированной колесной пары применяются бандажи толщиной 75 мм, которые изготавливают из раскисленной мартеновской стали 60 марки 2. Химический состав стали следующий: углерод 0,57—0,65 %; кремний—0,20—0,42 %; марганец —0,60—0,90 %; сера и фосфор — не более 0,04 % и 0,035 % соответственно; никеля и хрома — не более 0,25 % и 0,20 % каждого; ванадия — не более 0,10 %; меди — не более 0,30 %. Бандажи подвергают термической обработке путем закалки с отдельного нагрева и последующего отпуска. Механические свойства термически обработанных бандажей: временное сопротивление разрыву 950—ИЗО МПа; относительное удлинение 10,0 %; относительное сужение 14 %; твердость НВ 269; ударная вязкость при 20 °С — 0,25 МДж/м2. Для бандажей из стали 60 марки 2 оговаривается твер- дость на гребне — НВ < 317, чтобы исключить трещинообразование при взаимодействии с гребневыми колодками при пользовании вспомогательным (локомотивным) тормозом, приведение в действие которого должно производиться с повышением давления в тормозном цилиндре за один прием не более чем до 147 кПа. На наружные диаметры колесных центров насаживают бандажи с натягом 1,1—1,45 мм тепловым способом. Температура нагрева бандажа 250 — 320 °С. Разность температур различных участков бандажа при нагреве не должна превышать 50 °С. Бандажи на колесных центрах от возможных сползаний закрепляют бандажными кольцами. Бандажные кольца заводят в специальную выточку, когда температура бандажа не ниже 200 °С, и внутреннюю кромку бандажа закатывают роликом на специальном станке до плотного крепления кольца. На собранной колесной паре разность твердостей бандажей не должна превышать 20 единиц по Бринеллю.

После остывания бандажа проверяют по звуку плотность его посадки на колесный центр. Для контроля отсутствия проворачивания бандажей колесной пары относительно колесных центров при эксплуатации тепловоза на бандажах и колесных центрах наносят контрольные риски и кернение. Окончательная обточка бандажей по профилю производится после их насадки. Профиль и технические требования на колесные пары тепловоза выполняются в соответствии с ГОСТ 11018—76. Для одной колесной пары разность диаметров колес по кругу катания не должна превышать 0,5 мм. Овальность круга катания и эксцентриситет относительно шейки оси не должны превышать 0,5 мм. Для обеспечения безопасности движения и стабильных качеств ходовой части тепловоза допускается предельный прокат поверхности катания не выше 7 мм, износ гребня — 8 мм (толщина 25 мм) и минимальная толщина бандажей колесных пар по кругу катания 36 мм. Интенсивность образования проката характеризуется износом (в миллиметрах) на 104 км пробега тепловоза и зависит от степени использования мощности, профиля пути, нагрузки от колесной пары на рельсы и других факторов. Опыт эксплуатации показал, что интенсивность проката колес тепловозов для среднесетевых условий составляет 0,38 мм на 104 км пробега. Интенсивность износа гребня при протяженности кривых на учас- тке эксплуатации около 50 % составляет 0,8 мм на 104 км пробега. Это вызывает необходимость преждевременной обточки колес для восстановления профиля бандажей по износу гребней. Толщина слоя снимаемого металла, определяемая по износу гребня, значительно больше, чем это требуется для восстановления профиля поверхности катания. Для уменьшения износа гребней бандажей и увеличения срока их службы ВНИИЖТом предложен новый профиль одноточечного касания между колесом и рельсом при любом расположении колесной пары в рельсовой колее. Профиль с одноточечным контактом отличается от стандартного прямолинейным участком 20 мм с конусностью 1:50, который соединяется с выкружкой гребня переходной кривой радиусом 70 мм, обеспечивающей одноточечный контакт и относительное свободное поперечное перемещение колесной пары в колее. Выкружка гребня выполнена радиусом 15 мм, согласованным с радиусом скругления рельсовой головки для среднесетевых условий, чтобы обеспечить меньшее контактное давление на выкружке гребня. Угол наклона гребня принят 65°, что соответствует профилю головки среднесетевого рельса и обеспечивает с ним облегающий контакт на участках пути с крутыми кривыми. Испытания показали, что бандажи с одноточечным контактом будут иметь меньший на 20 % износ гребней, уменьшится на 15—20 % количество колесных пар с односторонним износом и смещенным прокатом. Кроме того, этот профиль уменьшит возможность образования ступенчатого проката. В эксплуатации возможны следующие неисправности колесных пар: износ бандажей по кругу катания и гребня, выщербины и раковины на поверхности катания бандажей, ослабление посадки бандажа на колесном центре, ослабление бандажного кольца в пазу бандажа, трещины и излом бандажей, трещины в оси, износ моторно-осевых шеек, повреждение зубчатого колеса, ослабление пальцев привода на колесном центре, ослабление посадки фланцев привода на полом валу и трещины по сварке, забоины и наклеп оси полым валом из-за нарушения его центровки и некоторые другие. Нередки случаи появления на поверхности катания бандажей ползунов и выбоин в результате заклинивания колесных пар при неправильном торможении, изломе зубьев тяговой передачи, разрушении якорных и буксовых подшипников. Длительные режимы торможения при большом усилии прижатия колодок разогревают бандажи до высокой температуры, а резкое охлаждение приводит к появлению на бандаже мелких закалочных трещин. 2.5. Буксы тепловозов. Их устройство Назначение Узлы ходовой части, предназначенные для передачи через подшипники вертикальной нагрузки (от веса тягового подвижного состава) на вращающиеся оси колесных пар, а также для передачи продольных горизонтальных (тяговых и тормозных) сил от буксовых шеек колесных пар через раму движущемуся составу, называются буксами. В процессе движения буксы должны обеспечивать вращение шеек осей с минимальным сопротивлением. Это обеспечивается только при подшипниках качения. Поэтому на тяговом подвижном составе применяют исключительно роликовые буксы. Условия работы букс и их подшипников зависят от способа передачи нагрузки на буксу. Конструкция На тепловозах применяются в основном два типа букс: челюстные и бесчелюстные. Бесчелюстная букса применяется на тепловозах 2ТЭ10М,2ТЭ116. Роликовые буксы всех колесных пар тепловозов с челюстными тележками схожи по конструкции. Имеющиеся отличия обусловлены разными разбегами средних и крайних колесных пар и установкой на передней крышке буксы первой колесной пары редуктора привода скоростемера. К стальному литому корпусу буксы (рис. 2.11, а) приварены наличники из износостойкой стали, воспринимающие действующие на буксу боковые силы и передающие тяговые усилия челюсти тележки. В корпусе имеются полости, заполняемые жидкой смазкой, которая подается к наличникам по трубкам с помощью фитилей. На предподступичную часть шейки оси насаживают с натягом 0,07—0,145 мм лабиринтное кольцо. Перед напрессовкой кольца нагревают в индустриальном масле или в электропечи до температуры 100—120 °С. Дистанционное кольцо надевается на ось свободно. По мере остывания напрессованных колец не должна нарушаться плотность их прилегания друг к другу. Зазор между ними допускается не более 0,05 мм. Поэтому кольца периодически прижимают к упорам легкими ударами монтажной втулки вдоль оси, зазоры проверяют щупом. Кольца, насаженные на ось, фиксируют стопорным кольцом. С внутренней стороны корпус буксы закрыт задней крышкой. Задняя крышка и лабиринтное кольцо образуют четырехкамерное лабиринтное уплотнение, исключающее попадание пыли и влаги внутрь буксы. В торец крышки ввернут ограничительный болт со стопорной шайбой, предохраняющий буксу от самопроизвольного снятия ее с шейки оси при монтажных работах. Закрывающая корпус буксы спереди крышка выполнена съемной. Это дает возможность производить в процессе эксплуатации осмотр наружного подшипника, проверять наличие и качество консистентной смазки подшипников. Передняя крышка и перегородка образуют ванну для жидкой смазки, необходимой для питания фитиля осевого упора. Перегородка препятствует смешиванию консистентной и жидкой смазок. Зазор между перегородкой и внутренним кольцом наружного подшипника должен быть не менее 0,75 мм. Роликовые подшипники буксы рассчитаны на восприятие радиальных нагрузок. Осевые нагрузки, возникающие при движении тепловоза, особенно в кривых участках пути, воспринимают осевые упоры. Осевой упор крепится к передней крышке буксы крайней колесной пары совместно с корпусом упора пружиной. Торец привалоч-ной поверхности осевого упора до затяжки болтов должен выступать относительно торца привалочной поверхности корпуса на расстояние не менее 2 мм. Пружина при сборке устанавливается с предварительным натягом не менее 7500 Н (750 кг). Осевые упоры на буксах крайних колесных пар из-за наличия в их конструкции пружин называют упругими. Буксы средней колесной пары тележки не имеют корпуса упора и пружин, поэтому осевой упор называют жестким. Он крепится болтами непосредственно к передней крышке. Установка упругих упоров обусловлена необходимостью смягчать удары при движении тележки, которые воспринимаются в первую очередь крайними осями. Применение упругих упоров позволило поднять допустимую скорость тепловоза на прямых участках пути и значительно снизить износ рельсов и гребней бандажей колесных пар в кривых участках. Торцевая поверхность упоров, обращенная к оси колесной пары, армирована бронзой. При движении тепловоза она соприкасается с торцевой поверхностью оси, в результате чего могут происходить нагрев и задиры обеих поверхностей. Во избежание задиров в зону трения по войлочному фитилю подается смазка. Фитиль укреплен на пластинчатой пружине, которая присоединена двумя болтами к осевому упору и постоянно поджимает фитиль к торцу оси колесной пары. Такое крепление исключает чрезмерное сжатие фитиля в процессе эксплуатации и обеспечивает его хорошую подающую способность. Консистентную смазку в роликоподшипники добавляют через отверстие в передней части корпуса буксы, закрытое пробкой. Пополнение жидкой смазкой и контроль за ее уровнем производятся через отверстие в передней крышке буксы, закрытое пробкой. Вертикальная нагрузка от подрессоренных частей тепловоза передается на буксу через балансиры и арки. Каждая арка опирается на два прилива в корпусе буксы, благодаря чему нагрузка на роликовые подшипники буксы не сосредоточивается в центре, а распределяется равномерно. Это увеличивает срок службы подшипников и их надежность. Для предохранения арки от износа в ней установлены опоры, через которые передается нагрузка от балансиров на буксы. В процессе эксплуатации тележек необходимо строго следить за свободными осевыми разбегами колесных пар, регулировать их при необходимости, так как разбеги свыше установленных норм отрицательно влияют на плавность хода тепловоза и надежность работы экипажной части в целом. Суммарный свободный осевой разбег для каждой колесной пары в раме тележки определяют как сумму зазоров а + Ъ + с + d (где а, Ъ — зазоры между рабочими поверхностями внутренних наличников буксы и боковых наличников рамы тележки соответственно с правой и левой сторон тележки; с, d — зазоры между осевыми упорами букс и торцами оси колесной пары соответственно с правой и левой сторон тележки). Значения а и Ъ подсчитывают как среднее арифметическое от результатов двух соответствующих замеров, производимых в средней части рабочих поверхностей наличников. Значения находят из формулы c(d)=M + P12 - Н, где М — расстояние между торцами буксовой крышки и оси колесной пары; Р — суммарная толщина пакета регулировочных прокладок; Н — высота осевого упора. При всех проверках и регулировках осевых разбегов без выкатки колесных пар из-под тепловоза на буксах должны быть сохранены меченые прокладки, устанавливаемые на заводе для симметричного расположения колесных пар относительно продольной оси тележки. Для определения требуемой толщины этих прокладок на буксы, навешенные на колесную пару, устанавливают и затягивают болтами осевые упоры без фитилей, а сами буксы сдвигают до соприкосновения осевых упоров с торцами оси. После этого замеряют с обеих сторон колесной пары расстояние К от внутренних граней бандажей до плоскостей боковых наличников букс. Разность между большим и меньшим результатами замеров будет определять толщину прокладок, которые необходимо установить между передней крышкой и корпусом упора (или осевым упором для средней колесной пары) той буксы, размер К для которой оказался большим. Фактическая толщина прокладок может отличаться от расчетной не более чем на 0,5 мм. На прокладки наносят специальные метки — два сквозных отверстия. Разбег колесной пары регулируют только за счет изменения толщины пакета регулировочных прокладок при снятых меченых. Для определения нужной толщины необходимо знать суммарную толщину пакета (вместе с мечеными прокладками), которую находят по выражениям соответственно для крайних и средней осей: Ркр= LKp-- (а + Ъ + с + d); Рср = Lcp- (а + Ъ + с + d), где LKp, Lcp —допускаемые значения суммарного свободного осевого разбега крайних и средней осей. От суммарной толщины пакета вычитают толщину меченых прокладок, и остаток делят поровну. Полученное значение соответствует толщине пакета прокладок, которые устанавливают на каждую буксу при одинаковом износе осевых упоров. После этого вновь устанавливают меченые прокладки на буксу, с которой они были сняты. При неодинаково изношенных осевых упорах толщина пакета регулировочных прокладок (без учета меченых) под более изношенным упором должна быть меньше толщины пакета под менее изношенным на разницу в износах, определяемую как разность размеров для осевых упоров букс одной колесной пары. В случае получения отрицательного значения Ркр или Рср разбеги регулируют снятием регулировочных прокладок соответствующей толщины, а при их отсутствии — восстановлением размера Н осевого упора. Суммарный свободный осевой разбег колесной пары в раме тележки установлен для крайних колесных пар до включения пружин осевых упоров 3+1 мм, для средней колесной пары 28+1 мм. Кроме свободного разбега 3+1 мм, крайние колесные пары могут перемещаться на 11 мм в каждую сторону за счет упругости пружин. При установке букс на колесную пару проверяют их маркировку. При плохой читаемости маркировки ее восстанавливают, при отсутствии наносят. В маркировке указывают номер колесной пары (в верхнем правом углу корпуса буксы), толщину меченых прокладок (на торце передней крышки буксы). Поводковые буксы Конструкция буксового узла показана на (рис. 2.11). Корпус буксы двумя кососимметрично расположенными поводками соединен с рамой тележки. Валики поводков крепятся к корпусу буксы и раме тележки посредством клиновых соединений и болтов. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки. В цилиндрическую расточку корпуса буксы установлены по скользящей посадке до упора в заднюю крышку два роликовых подшипника и между ними дистанционное кольцо. С целью повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения с увеличенной толщиной в верхней части, что приводит не только к более равномерному распределению нагрузки между роликами, но и к увеличению числа роликов, находящихся в рабочей зоне. На предподступичную часть оси до упора в галтель надето с натягом лабиринтное кольцо. Температура нагрева кольца перед посадкой 393—423К(120—150 °С). Лабиринтное кольцо образует с задней крышкой четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников имеют натяг 0,035—0,065 мм. Их насаживают на шейку оси вместе с дистанционным кольцом, нагретыми в индустриальном масле до температуры 373—393 К (100—120 °С). В передней крышке монтируется осевой упор качения одностороннего действия, содержащий упорный шарикоподшипник, одно

Осевой упор средней колесной пары

Приспособление для снятия буксового поводка Рис. 2.11. Поводковая букса: 77 — болт; 3 — поводок; 4 — лабиринтное кольцо; 6 — ; ц ур пружина; 19 — упор; кая пробка кольцо которого установлено на торцевой проточке оси, а другое — на упоре. Натяг колец 0,003—0,016 мм. В целях предотвращения раскрытия упорного подшипника он постоянно прижат усилием около 2 кН (200 кгс) к торцу оси колесной пары. Усилие создает пружина, действующая на подшипник через упор. При снятии крышки осевой упор удерживается в ней стопорным кольцом. Между упором и крышкой установлен амортизатор, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным к ним резиновым элементом. В буксах средних колесных пар амортизатор не ставится, что обеспечивает свободный осевой разбег + 14 мм (равный толщине амортизатора) этих колесных пар в буксах. К передней крышке приварен кронштейн для присоединения гасителя колебаний. Для того чтобы отличать буксы крайних колесных пар от букс средних колесных пар, на крышки букс наносят буквы соответственно КР и СР. На задней крышке установлен стопорный болт, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной паре. Смазка буксового узла единая пластичная. При сборке буксы закладывают смазку «Буксол» в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки в количестве 2,5 кг. Дозаправка смазки в буксовый узел в процессе эксплуатации производится запрессовкой ее через отверстие с конической пробкой, расположенное в нижней части корпуса буксы. Ремонт Профилактические работы (внешний осмотр, смазывание) выполняют на ТО-2, ТО-3, ТР-1. Промежуточная ревизия производится на ТР-2 и включает следующие работы: проверку состояния осевых упоров и торцов осей колесных пар, наружного роликоподшипника и уплотнений. Выборочно делают лабораторный анализ масла; при неудовлетворительном анализе проверяют качество масла в остальных буксах. Негодное масло заменяют. В челюстных тележках регулируют поперечный разбег колесных пар. Полная ревизия букс производится при ТР-3 после выкатки колесных пар из-под тепловоза. Буксы разбирают, определяют состояние всех их частей и при необходимости заменяют или ремонтируют. В период эксплуатации в буксах встречаются следующие повреждения: грение, трещины в корпусе, обрыв и износ наличников, износ сменных опор балансиров и осевых упоров, дефекты роликовых подшипников. При трещинах в корпусе буксы, кронштейнах и крышках их заменяют. Корпус буксы также заменяют, если овальность и конусность в месте посадки наружных колец роликоподшипников превышают допустимые значения. При меньшем размере выработки износ поверхностей восстанавливают осталиванием. Дефекты корпуса — раковины, трещины в перемычках масляной ванны, выработка пазов под сменные опоры балансиров и по месту посадки крышек устраняют сваркой и наплавкой с последующей механической обработкой. Наиболее изнашиваемыми деталями корпуса буксы челюстной тележки являются наличники, особенно узкие, и опоры балансиров. Наличники заменяют новыми, если их толщина, измеренная на середине высоты, менее 4 мм, а сменные опоры балансиров — если износ их рабочей поверхности по глубине более 4 мм. Для восстановления нормального зазора между наличниками буксы и рамы тележки разрешается ставить под наличник стальные прокладки одинаковой толщины. Негодные наличники удаляют срубанием сварного шва, а новые приваривают электросваркой прерывистым швом по контуру и электрозаклепками по отверстиям. Наличники перед приваркой устанавливают так, чтобы смазочные отверстия в наличнике и корпусе буксы совпали. Непараллельность широких наличников одной буксы допускается не более 0,3 мм. Неперпендикулярность широких и узких наличников допускается не более 0,1 мм. Дефекты корпуса поводковой буксы устраняют по той же технологии. Изношенные поверхности осевого упора восстанавливают наплавкой под слоем флюса или осталиванием с последующей механической обработкой и проверкой на плите. При трещинах в пружине осевого упора, сколах или оборванных витках ее заменяют. Ослабление в посадке лабиринтного кольца, а также износ по боковой и торцевой поверхностям восстанавливают наплавкой с последующей механической обработкой, а также цинкованием, осталиванием или нанесением пленки клея ГЭН-150(В) на внутреннюю поверхность кольца. Головки буксового поводка разбирают, сжимают торцевой амортизатор и удаляют половинки упорного разъемного кольца. После снятия второго торцевого амортизатора выпрессовы-вают из корпуса стальную наружную втулку вместе с деталями. После разборки производят осмотр и обмер деталей, негодные заменяют. Собирают поводок в обратной последовательности. 2.6. Типы подвесок тяговых электродвигателей

|

|||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 403; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.17.128 (0.045 с.) |

4

4 Рис. 2.10. Колесные пары тепловозов с тяговыми электродвигателями:

Рис. 2.10. Колесные пары тепловозов с тяговыми электродвигателями:

А-А 6 78 91011 12 13 1415

А-А 6 78 91011 12 13 1415