Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности конструкций пролетных строений с ездой поверху

Страница 6 из 10 Содержание лекции: Металлические мосты со сквозными фермами

Для установки пролетных строений с ездой поверху необходим достаточный строительный просвет между верхом подмостового габарита и отметкой проезжей части по профилю проектируемой линии. Наличие такого строительного просвета встречается обычно при трассировании дороги в горной местности на переходах с высокими берегами, через узкие долины с крутыми склонами, овраги и т. п. Вследствие ограниченности применения сквозных пролетных строений с ездой поверху в настоящее время нет действующих типовых проектов этих конструкций. В прежние годы, когда все пролетные строения применялись клепаными и балки со сплошной стенкой еще не получили распространения для пролетов 33,0; 44,0 м и более, разработка типовых проектов пролетных строений железнодорожных мостов для пролетов от 27,0 до 66 м признавалалсь целесообразной. В 1931–1934 гг. Гипротрансом НКПС были разработаны типовые пролетные строения со сквозными фермами для железнодорожных мостов с ездой поверху для пролетов от 27,0 до 55 м, рассчитанные под нагрузки Н7 и Н8 (рис. 1). В пролетных строениях l = 27,0 и l = 33,6 м расстояние между осями ферм было назначено равным 2,2 м; при l = 45,0 м это расстояние было равно 3,0 м; при l = 55 м – 4,0 м. В уровне верхних и нижних поясов размещались продольные связи, а в плоскостях стоек – поперечные крестовые связи.

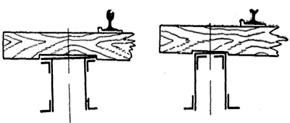

Рис. 1 – Схемы пролетных строений с ездой поверху Для повышения устойчивости узких пролетных строений пролетами 27,0 и 33,6 м нижним поясам ферм придано полигональное очертание. При этом сократилась длина наиболее нагруженных сжатых опорных раскосов. В пролетных строениях пролетами 45 и 55 м крайние панели разработаны в двух вариантах: с расположением опорных узлов в уровне нижних и уровне верхних поясов. На остальном протяжении пролетные строения имеют одинаковую конструкцию, что удобно для изготовления. Применение ферм со скошенными концами позволяет повысить устойчивость пролетных строений и сократить расход металла. Такая конструкция уместна в многопролетных мостах, имеющих пролетные строения с ездой поверху и понизу, так как в этом случае улучшаются конструкция оголовка и внешний вид опор, поддерживающих пролетные строения с ездой в разных уровнях. Использование этих пролетных строений целесообразно также в сопряжении с обсыпными устоями высоких мостов с ездой поверху – в этом случае может быть сокращена длина устоя (рис. 2).

Рис. 2 – Сопряжение с опорами пролетных строений со скошенными концами Недостатком их является усложнение конструкции опорных поперечных связей, размещаемых в плоскости крайних раскосов (рис. 3). Для повышения жесткости связей крайняя поперечная балка объединена здесь с распоркой поперечных связей. Узловая фасонка связей имеет перегиб в месте прикрепления к балке.

Рис. 3 – Прикрепление поперечных связей вблизи опорного узла у пролетного строения со скошенными концами (продольные балки не показаны): 1 – поперечная балка; 2 – верхний пояс; 3 – вертикальные узловые фасонки; 4 – диагональ верхних продольных связей; 5 – раскос фермы; 6 – элементы поперечных связей; 7 – фасонки поперечных связей У большинства пролетных строений в фермах исключены подвески. Их наличие в пролетном строении l = 55,0 м объясняется значительным расстоянием между основными узлами (11 м), при котором может потребоваться развитие сечений элементов нижнего пояса с целью соответствия нормам гибкости для растянутых стержней, а также для сокращения дополнительных напряжений от собственного веса стержней. Включение подвесок в систему решетки ферм при езде поверху может быть оправдано и в случае навесного метода сборки ферм, когда нижние пояса оказываются сжатыми и требуется сокращение их свободной длины. В пролетных строениях пролетами до 33,6 м при расстоянии между осями ферм 2,2 м мостовые брусья укладывают непосредственно на верхние пояса ферм, в связи с чем, верхние поясные уголки повернуты полками внутрь для уменьшения неравномерности загружения ветвей, обусловленной изгибом мостовых брусьев под нагрузкой (рис. 4). По этим же соображениям ограничена также ширина верхних поясов. Развитие сечений происходит за счет добавления узких вертикальных листов (таблица 1). Так как верхние пояса, помимо осевых сжимающих усилий, работают на местный изгиб в пределах панели, их высоту пришлось увеличить до 1/6,4 от расчетной длины. В стержневых фермах, где элементы работают только на осевые усилия, это отношение обычно не превосходит 1/10.

Рис. 4 – Схема опирания мостового бруса на пояса ферм

Малая ширина верхних поясов оказала влияние на форму сечения нижних поясов, которые приняты из прокатных или составных швеллеров с полками, повернутыми наружу. При полках, повернутых внутрь, нельзя было бы поставить заклепки в соединительной решетке элементов. У пролетных строений пролетами 45 и 55 м при расстояниях между фермами соответственно 3,0 и 4,0 м потребовалось устройство балочной клетки. Продольные балки расположены над поперечными (рис. 5, а). Они объединены верхними продольными связями и поперечными, поставленными только над опорами – поперечными балками. Ярусное расположение балок позволило упростить их сопряжение, сократить число монтажных стыков у продольных балок, которые назначены через каждые две панели, и удобно расположить верхние продольные связи главных ферм в плоскости их поясов. Для сокращения свободной длины диагоналей продольных связей их можно подвесить к нижним поясам продольных балок. Поперечная балка надежно выполняет роль распорки продольных и поперечных связей. Недостатком такого сопряжения балок, выявленным в процессе эксплуатации, явилось расстройство заклепок, значительный изгиб, а иногда и появление трещин в горизонтальных полках у верхних поясных уголков поперечных балок (рис. 6). Очевидно, непосредственное опирание продольных балок по всей ширине пояса поперечных балок неудачно и требует улучшения.

Для удобной установки поперечной балки на монтаже и упрощения конструкции прикрепления ее к фермам целесообразно назначать сечения верхних поясов «гладкими» – без выступающих наружу горизонтальных полок уголков (см. рис. 5). В прикреплении поперечной балки к главным фермам удается исключить работу монтажных заклепок прикрепления на отрыв головок, используя узловую фасонку продольных связей в качестве «рыбки». Устройство тормозных рам может быть таким же, как и в пролетных строениях с ездой понизу. Однако в данном случае, учитывая небольшую ширину пролетного строения, оказалась возможной более простая конструкция: продольные балки жестко приклепаны у средней поперечной балки к уширенным узловым фасонкам продольных связей (рис. 7) и через них передаются тормозные силы на пояса фермы. В остальных местах опирания продольных балок на поперечные их скрепление осуществлено на обычных болтах, причем отверстия для болтов в поясах продольных балок сделаны овальными, чтобы создать возможность смещения поперечных балок относительно продольных и исключить изгиб поперечных балок в горизонтальной плоскости при деформациях поясов главных ферм.

Устройство балочной клетки в пролетных строениях с ездой поверху может быть и иным. Например, продольные и поперечные балки назначают одинаковой высоты и располагают в одном уровне над поясами главных ферм (рис. 5, б). При таком расположении балочной клетки прикрепление продольных балок к поперечным может быть выполнено так же, как и в пролетных строениях с ездой понизу – с помощью «рыбок» и уголков прикрепления, что является надежным и не очень сложным. Однако при этом снижается роль поперечных балок как распорок связей, а их прикрепление к поясам ферм усложняется необходимостью обеспечения устойчивости балок. Можно, сохраняя надежную конструкцию прикрепления продольных балок к поперечным, опустить поперечную балку и поставить ее в уровень с поясами главных ферм (рис. 5, в). При этом уменьшается строительная высота пролетного строения по сравнению с двумя предыдущими вариантами и сохраняются все качества прикрепления поперечной балки первого варианта (см. рис. 5, а). Но одновременно появляются новые недостатки. Во–первых, уровень расположения диагоналей продольных связей главных ферм оказывается ниже поясов ферм и совместная работа поясов с диагоналями будет вызывать дополнительный изгиб вертикальных элементов главных ферм, а также невыгодное (с большим эксцентриситетом) действие усилий от диагоналей на распорку связей – поперечную балку. Во–вторых, для обеспечения удобных условий по выклепке монтажных заклепок прикрепления поперечной балки к ферме между продольными балками и поясами ферм приходится предусматривать свободный промежуток d (см. рис. 5, в) размером не менее 0,6–0,8 м, что приводит к увеличению расстояния между фермами, которое не может быть менее 4,0 м. Увеличение расстояния между продольной балкой и фермой в данном случае полезно и для уменьшения дополнительных напряжений в балках, вызываемых деформациями поясов главных ферм. Наконец, можно вернуться к ярусному расположению балок, но поперечную балку опустить ниже поясов главных ферм (рис. 5, г). В этом случае снижается строительная высота пролетного строения (см. рис. 5, а), удовлетворительно решается вопрос о размещении продольных связей, но в худших условиях оказывается прикрепление поперечной балки – здесь не избежать работы заклепок на отрыв головок. При разработке индивидуального проекта пролетного строения L = 99,0 м с ездой поверху ПСК в целях упрощения изготовления сохранены полностью все основные размеры ферм и типы сечения элементов, принятые в проектах II серии для езды понизу. Крестовые поперечные связи поставлены в плоскости всех стоек и подвесок. Увеличена площадь сечения стоек, нагрузка на которые возросла, а подвески, ставшие нулевыми, приняты не со сплошным листом, а с планками. Продольные балки расположены над поперечными (рис. 8).

Рис. 8 – Конструкция балочной клетки в пролетном строении в 99,0 м Конструкция и размеры поперечных балок остались такими же, как и при езде понизу. Продольные балки с целью сокращения строительной высоты пролетного строения приняты высотой 660 мм (1/8,3 l). Уголки прикрепления поперечных балок к фермам используются для закрепления фасонок поперечных связей, в связи с чем длина уголков увеличена. Для уменьшения влияния деформаций поясов на усилия в балочной клетке через каждые четыре панели предусмотрены разрывы продольных балок, расположенные над поперечными балками (рис. 9). В местах разрывов поставлены подвижные опорные части тангенциального типа.

Возможность уменьшения расстояния между осями ферм при езде поверху создает благоприятные предпосылки для разработки конструкций с ездой на балласте. Проект такого пролетного строения разработан Трансмостпроектом в 1956 г. для пролета 55 м. Пролетное строение клепано–сварное с треугольной решеткой, с дополнительными стойками. Фермы расставлены на расстоянии 2,4 м и объединены поверху и понизу продольными связями треугольной системы (рис. 10, г), а в плоскостях стоек поперечными крестовыми связями (рис. 10, а).

Сталь М16С. Нагрузка Н8. Даны два варианта решения крайних панелей: с опорными стойками (рис. 10, б) и со скошенными концами (рис. 10, в). Назначение столь малого расстояния между фермами (B = 1/23 l) оказалось возможным потому, что широкая железобетонная плита, монолитно связанная с поясами ферм, обеспечивает жесткость пролетного строения в горизонтальной плоскости, а утяжеление пролетного строения весом плиты и балласта создает необходимую его устойчивость. Верхние продольные связи в процессе эксплуатации не нужны, однако их наличие позволяет вести Монтаж пролетного строения любым способом, включая навесной. Сечения верхних (рис. 11, а) и нижних (рис. 11, б) поясов ферм – коробчатые с перфорированным нижним горизонтальным листом; сечения раскосов и стоек – Н–образные (рис. 11, в). Ширина всех элементов ферм одинакова и равна 420 мм.

Рис. 11 – Сечения элементов главных ферм Стыки всех поясных элементов устроены в центрах узлов (рис. 12) и непосредственно перекрыты вертикальными и горизонтальными накладками. Не перекрытым оставлен только нижний горизонтальный лист.

Рис. 12 – Узел В4 клепано–сварного пролетного строения с железобетонной плитой проезжей части Коробчатые элементы снабжены диафрагмами «Д», приваренными только к вертикальным листам.

Верхние продольные связи расположены в уровне нижних листов поясных элементов, а их фасонки № 4 приварены непосредственно к узловым фасонкам главных ферм № 1. Такое прикрепление представляется не очень удачным, так как неподкрепленные вертикальными элементами тонкие горизонтальные фасонки могут изгибаться под нагрузкой от собственного веса диагоналей продольных связей. Железобетонная плита балластного корыта включена в совместную работу с верхними поясами ферм на временную вертикальную нагрузку как при расчете на осевые, так и при изгибе поясов в пределах панели. Связь плиты с верхними поясами ферм обеспечивается с помощью жестких кольцевых упоров (рис. 12). Вес металла пролетного строения (без арматуры плиты) составил 144,1 т. Клепано–сварное пролетное строение из балок со сплошной стенкой и железобетонной плитой, включенной в работу балок, оказывается тяжелее на 10%. В ребристых пролетных строениях более полно достигается соответствие формы сечения принципам эффективного использования материала. Сжатая зона балок (ребер) развита за счет плиты проезжей части, а площадь растянутого неработающего бетона значительно уменьшена. Арматура, работающая на растяжение, сосредоточена в ребрах. Чем полнее используется работа бетона на сжатие и чем меньше бетона вложено в ребра, тем экономичнее ребристая конструкция. Поэтому ребра стремятся делать по возможности более тонкими. Наименьшая толщина ребер определяется величинами главных растягивающих и местных напряжений, а также условиями изготовления. Бетонировать такие ребра толщиной менее 15—16 см затруднительно. Расстояние между ребрами назначают из условия экономичного проектирования плиты. Продольные балки, лежащие на опорах моста, носят название главных. В монолитных железобетонных пролетных строениях число балок в поперечном сечении зависит от ширины моста и обычно бывает не менее двух. В сборных количество их определяется прежде всего условиями производства работ, поскольку крупногабаритные широкие и тяжелые элементы трудно перевозить и монтировать. Прочность и жесткость сборной конструкции, и ее производственные достоинства могут быть обеспечены при условии выполнения целого ряда требований, главные из которых следующие: 1. Монтажные элементы должны иметь по возможности пространственную форму, т.е. иметь в своем составе продольные балки и плиту, а в некоторых случаях и поперечные балки (диафрагмы). Этим достигается совместная работа элементов пролетного строения и плиты проезжей части. 2. Размеры и вес элементов должны отвечать условиям транспортирования по дорогам низких категорий и монтажа серийными сборочными и транспортными средствами нормальной грузоподъемности. 3. Форма элементов должна быть по возможности простой для изготовления на заводах и удобной для монтажа и объединения в единую конструкцию пролетного строения. 4. Конструкция и армирование балок ребристых пролетных строений 5. Высота тавровых балок составляет примерно 1/20 пролета. Толщина плиты проезжей части ранее принята была 15 см, в настоящее время толщина плиты увеличивается до 18 см за счет увеличения толщины защитного слоя до 5 см. Толщина ребер в средней части пролета 16 см, в приопорных зонах увеличивается до 26 см. В нижней части ребра уширены для обеспечения размещения пучков напрягаемой арматуры. 6. 7. Рис.1.7.Поперечное сечение ребристых балок в пролете и на опоре и их армирование ненапрягаемой и напрягаемой арматурой. 8. Крайние балки пролетных строений отличаются от промежуточных количеством пучков напрягаемой арматуры, а также наличием I односторонних выпусков арматуры. 9. Ненапрягаемая арматура ребристых балок. Плита армируется двумя плоскими сварными сетками, размещенными у нижней и верхней ее кромок. Стенка армируется двумя сварными сетками, размещенными у внешних поверхностей. Продольные стержни примыкают к стенкам и играют роль противоусадочной арматуры. 10. Нижнее ребро балок армируется двумя сварными каркасами, охватывающими зону размещения пучков напрягаемой арматуры. В зоне присоединения плиты к стенкам наклонно размещены стержни противоусадочной арматуры. 11. Напрягаемая арматура ребристых балок. Напрягаемую арматуру выполняют из высокопрочной проволоки диаметром 3-6 мм, что позволяет экономить металл и создавать в арматуре высокие напряжения. Для удобства армирования высокопрочную проволоку диаметром 5 мм объединяют в пучки (рис. 1.8, а. б) с числом проволок от 18 до 60. 12. 13. Проволоки в пучке располагаются концентрически с обмоткой каждого ряда тонкой проволокой. Пучок может быть образован из готовых семипроволочных прядей (рис. 1. 8, в). При армировании балок используют прямолинейные и криволинейные пучки (рис. 1.9-1.10). 14. При армировании криволинейными или полигональными пучками в приопорных зонах отмеченная выше ситуация не возникает. Кроме того, на приопорных участках создается усилие предварительного натяжения, приложенное под углом к горизонтали. Вертикальная составляющая этого усилия уменьшает поперечную силу на приопорном участке, знак которой противоположен знаку поперечной силы от усилия предварительного натяжения в пучке. Уменьшение суммарной поперечной силы у опоры позволяет уменьшить расходы стали на хомуты или уменьшить толщину стенки. 15. Находят применение балки тавровой формы без развитых нижних поясов и опорных утолщений, так называемые балки каплевидной формы с постоянным сечением по длине пролета, что существенно упрощает опалубку для их изготовления(рис. 1.11). 16. 17. Рис. 1.11. Поперечные сечения тавровой формы без развитых нижних поясов и опорных утолщений. 18. Передача усилия с пучка на бетон после его твердения осуществляется с помощью специальных анкеров. Ниже приведена конструкция каркасно-стержневого анкера МИИТа. 19. Конструкция каркасно-стержневого анкера(рис.1.12) 20. Анкер имеет стальной стержень 4, на середине длины которого закреплена диафрагма 5 с пазами, а по концам крестообразные упоры 2. В анкере пучок напрягаемой арматуры 1 расчленяется на четыре пряди и прихватывается по его концам у крестообразных упоров проволочными скрутками 3. 21. В образующуюся полость между прядями пучка проникает бетон, который заклинивает пучок в бетонном массиве балки. Для усиления бетона в месте передачи усилия перед анкером устанавливают спиральную арматуру. 22. Конструкция и армирование блоков плитных пролетных строений 23. Для автодорожных и городских мостов разработаны унифицированные пролетные строения из пустотных плит длиной 6, 9, 12, 15и 18м. Толщина плит принята соответственно 0, 3; 0, 45; 0, 6; 0, 75 м. Ширина плит принята 1 м. В плитах пролетом 6 и 9 м пустоты выполняют круглыми (рис. 1. 3, а), а при пролетах 12—18м—овальными (рис. 1. 3,б). Отверстия в блоках выполняют в виде усеченного конуса с основаниями, отличающимися диаметром на величину, обеспечивающую извлечение пуансонов из сформированного на стенде блока без повреждения их внутренней поверхности 24. 25. Армирование блоков ненапрягаемой арматурой производится горизонтальными и вертикальными сварными сетками (рис. 1. 4). Горизонтальные сетки плит (СП-3 и СП-4) изготавливают плоскими с шагом стержней 150 мм. Арматура в горизонтальных сетках является практически конструктивной, она не включается в расчет. 26. Вертикальные сетки ребер (СР-12 и СР-14) выполнены из продольных и поперечных ненапрягаемых стержней горячекатаной стали класса А-1 с г диаметром стержней 8—12 мм. В средней части пролета поперечные стержни размещаются по конструктивным соображениям с шагом 200 мм, а на концевых участках для обеспечения восприятия поперечной силы с шагом 100мм. 27. Напрягаемая арматура в блоках выполняется из семипроволочных прядей К-7 диаметром 15 мм или из спаренных проволок диаметром 5 мм периодического профиля. Она располагается в нижней части плиты в зонах, примыкающих к ребрам, разделяющих пустоты. На рис. 1.4. эта арматура показана кружочками. Расчетный обрыв напрягаемой арматуры обеспечивается резиновыми или полиэтиленовыми трубками, обертыванием паклей, пропитанной горячим битумом. 28. Поперечное объединение блоков плит осуществляется при помощи бетонных шпонок (рис. 1. 5). 29. 30. Рис. 1.5. Узел омоноличивания блоков плитного строения. Узел омоноличивания способен воспринимать только поперечную силу между блоками, но этого достаточно для омоноличивания.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1087; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.108.241 (0.052 с.) |