Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горелочные устройства энергетических котлов

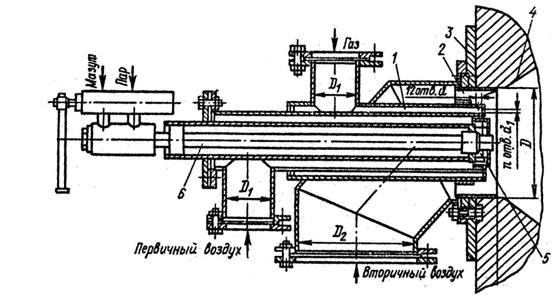

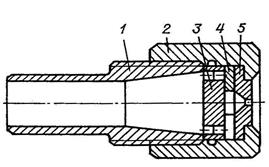

Обычно горелочные устройства котлов комбинированные, рассчитанные на сжигание различных видов топлива. Газомазутные горелки ГМГ В газомазутных горелках ГМГ (рис. 3.24) воздух первичный и вторичный закручиваются лопаточными аппаратами в одну сторону. Газ подается из кольцевого коллектора через отверстия малого диаметра, зависящие от теплоты сгорания газа. Горелки ГМГ выпускают тепловой мощностью 1,5; 2; 4; 7 Гкал/ч. Для распыливания мазута используют паромеханические форсунки с давлением мазута 2-5 атм, давление пара составляет 0,6-2 атм.

Рис. 3.24. Горелка ГМГ: 1 – газовоздушная часть; 2, 5 – лопаточные завихрители вторичного и первичного воздуха; 3 – монтажная плита; 4 – керамический туннель; 6 – паромеханическая форсунка

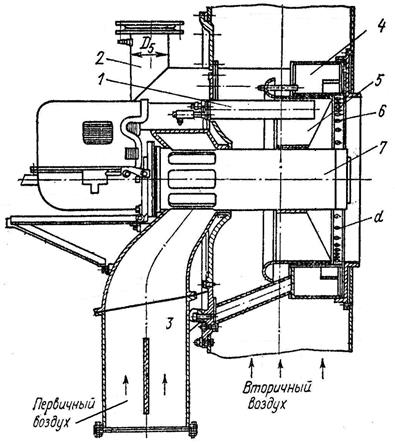

Для больших мощностей (от 4 до 30 Гкал/ч) выпускают горелки РГМГ (рис. 3.25), отличающиеся тем, что вместо паромеханической устанавливается ротационная форсунка. Ротационные форсунки устанавливают на водогрейных котлах в котельных, не имеющих пара. Для котлов большой и средней мощности получили распространение комбинированные пылегазовые горелки ОРГРЭС (рис. 3.26). Горелка предназначена для сжигания тощих углей и природного газа. При сжигании газа подача воздуха осуществляется через канал вторичного воздуха. Скорость истечения газа из отверстий 60-150 м/с. Скорость истечения воздуха 35 м/с. Длина факела при работе на газе 3 м.

Диффузионные горелки Диффузионные горелки применяют чаще всего на установках с большим объемом камеры сгорания, когда за счет растянутого горения требуется обеспечить равномерную теплоотдачу по всей тепловоспринимающей поверхности. Достоинством диффузионных горелок являются большие пределы регулирования (отсутствует опасность проскока пламени), безопасная работа при практически неограниченной температуре подогрева воздуха, высокая степень черноты факела, возможность работы без дутья и при низком давлении газа. К недостаткам относятся необходимость некоторого повышения коэффициента избытка воздуха (a = 1,1-1,15) по сравнению с кинетическими горелками, более низкие тепловые напряжения топочного объема и ухудшения условия догорания в хвостовой части факела.

К диффузионным горелкам относится горелка ТКЗ для сжигания доменного газа (рис. 3.27). Газ и воздух в соизмеримых количествах поступают с противоположных сторон приемного двустороннего коллектора. Далее газ и воздух проходят через слоистый распределитель параллельными перемежающимися плоскими потоками. Из горелок воздух выходит через щели плоскими потоками с обеих сторон газового сопла, что создает благоприятные условия для смешения потоков. Скорость газа и воздуха на выходе из сопел составляет ~20-30 м/с. Производительность горелки по доменному газу составляет 3,35-4,2 м3/с (12000-15000 м3/ч).

Рис. 3.27. Горелка ТКЗ для доменного газа: 1 – приемный двусторонний коллектор для газа и воздуха; 2 – шиберы для регулировки подачи воздуха; 3 – слоистый распределитель; 4 – щели для воздуха; 5 – сопла для газа

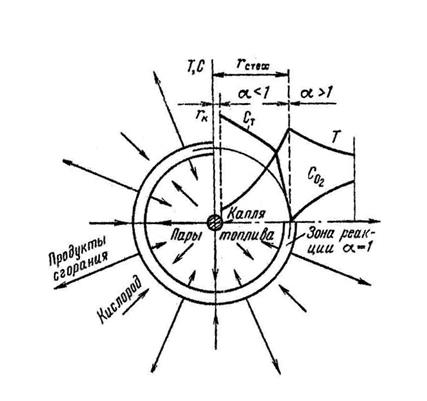

3.9. Горение жидких топлив При сжигании жидких топлив температура воспламенения и тем более температура горения оказывается выше температуры кипения отдельных фракций, входящих в состав жидкого топлива. Поэтому вначале происходит испарение топлива с поверхности за счет подводимой теплоты, а затем пары топлива смешиваются с воздухом, подогреваются до температуры воспламенения и горят. Рассмотрим схему горения капли жидкого топлива (рис. 3.28). Вокруг капли образуется облако паров, которое диффундирует в окружающую среду. Навстречу происходит диффузия кислорода. В результате на некотором расстоянии устанавливается стехиометрическое соотношение между горючими газами и кислородом. Здесь и находится фронт горения паров топлива, образующий сферу вокруг капли.

В зоне реакции устанавливается максимальная температура горения, которая затем снижается в обе стороны от фронта горения, но более интенсивно по мере приближения к капле ввиду затраты теплоты на нагрев и испарение топлива.

Скорость горения капли жидкого топлива определяется скоростью испарения с поверхности капли, скоростью химической реакции и скоростью диффузии кислорода к зоне горения. Скорость реакции в газовой фазе очень велика и не может тормозить скорость горения. Количество кислорода, диффундирующего к фронту горения, пропорционально квадрату диаметра шаровой поверхности, на которой протекает горение, поэтому небольшое смещение зоны горения от поверхности капли заметно увеличивает массовый подвод кислорода. Наиболее медленным процессом обычно является испарение, которое и определяет скорость горения капли жидкого топлива.

Время выгорания капли можно рассчитать в первом приближении с помощью уравнения теплового баланса испарения капли за счет тепла, получаемого из зоны горения:

где q – количество теплоты, получаемой из зоны горения единицей поверхности капли, в единицу времени, Вт/(м2×К); F – площадь поверхности капли, в данный момент времени, м2; t - время, с; r - плотность жидкого топлива, кг/м3; ск – средняя теплоемкость жидкого топлива, кДж/(кг×К); t к и t 0 – температура кипения и начальная температура жидкого топлива, ºС; χ – теплота испарения жидкого топлива, кДж/кг; dV = Fdr – уменьшение объема капли за промежуток времени d t, м3. Сложность интегрирования данного уравнения заключается в том, что величина q является функцией текущего радиуса капли. Предположим, что теплообмен капель с окружающей средой определяется только конвекцией (это справедливо для капель малого диаметра). В этом случае тепловой поток, воспринимаемый каплей:

где a - коэффициент теплоотдачи; t г – температура окружающей среды (газа); t к – температура поверхности капли (практически равная температуре кипения капли). Движение мелких капель жидкого топлива, взвешенных в потоке воздуха, характеризуется малыми относительными скоростями обтекания капли. В этом случае конвективный коэффициент теплоотдачи может быть определен как

где

После интегрирования по времени в пределах от 0 до полного времени выгорания капли τ г и по радиусу в пределах от r 0 до 0 получим выражение для определения времени выгорания капли t г в зависимости от ее начального радиуса r 0 и других параметров:

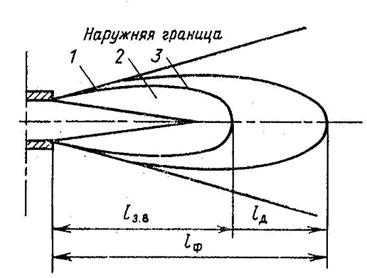

Опыт показывает, что формула качественно правильно описывает зависимость времени выгорания от диаметра капли и параметров среды. Для распыления и смесеобразования используют горелки с форсунками, которые распыляют жидкое топливо в поток воздуха, подаваемого в камерную топку через воздухонаправляющие аппараты горелок. Структура образующегося факела при сжигании жидких топлив представлена на рис. 3.29. Горение основной части парообразных углеводородов происходит в зоне воспламенения, занимающей наружный слой факела. Зона воспламенения 1 делит пространство на две области: внутреннюю 2, в которой протекает процесс испарения и образования горючей смеси, и наружную 3.

При достаточном количестве кислорода из углеводородов образуется формальдегид, который сгорает с образованием СО2 и Н2О (НСОН + О2 = СО2 + Н2О). При недостаточном количестве окислителя после испарения происходит термическое разложение углеводородов с образованием тяжелых высокомолекулярных комплексов вплоть до сажистого углерода. Для улучшения выгорания топлива необходимый для горения воздух следует подавать в корень факела. Эффективность сжигания жидкого топлива в значительной степени зависит от первых подготовительных этапов, определяемых работой форсунки. Чем меньше диаметр капли жидкого топлива, тем быстрее протекают процессы испарения и смесеобразования. По способу распыливания жидкого топлива форсунки разделяются на паровые и механические. В паровых форсунках первичное дробление производится за счет кинетической энергии пара, истекающего из сопла форсунки. Движущаяся капля подвергается давлению газовой среды, которая стремится расплющить и раздробить каплю. Давление среды на движущуюся в ней каплю определяется силой трения среды на лобовое сечение капли. Давление, создаваемое силами трения, Р 1 = zr W 2, где ζ – коэффициент сопротивления среды (обычно при Re = 103-105 составляет 0,2); r - плотность среды, кг/м3; W – относительная скорость капли, м/с. Поверхностное натяжение придает частице сферическую форму. Давление, определяемое силами поверхностного натяжения, составляет Р 2 = 2 σ/ r, где σ - коэффициент поверхностного натяжения жидкости, Н/м; r – радиус капли, м. Дробление жидкого топлива на более мелкие капли происходит когда Р 1 > Р 2, а максимальный диаметр капли определяется при условии Р 1 = Р2, т.е. 2z/ r = z W2 r. Отсюда максимальный размер капель жидкого топлива может быть рассчитан как Тонкость распыления зависит от величины поверхностного натяжения, плотности среды и относительной скорости движения капли и газа (воздуха или пара). Поскольку для нефтепродуктов поверхностное натяжение уменьшается с повышением температуры, предварительный подогрев мазута существенно повышает тонкость распыливания.

Вторым типом форсунок являются механические, в которых использование центробежного эффекта приводит к разрыву сплошного потока. Дальнейшее дробление потока осуществляется также за счет давления среды. При использовании механических форсунок распыление улучшается с уменьшением вязкости, коэффициента поверхностного натяжения, диаметра сопла и с увеличением относительной скорости капли и потока.

3.10. Конструкции мазутных форсунок Механические форсунки Распыливающая часть форсунки имеет завихревающую камеру с несколькими каналами. Производительность механической форсунки зависит от размера сопла, давления и вязкости.

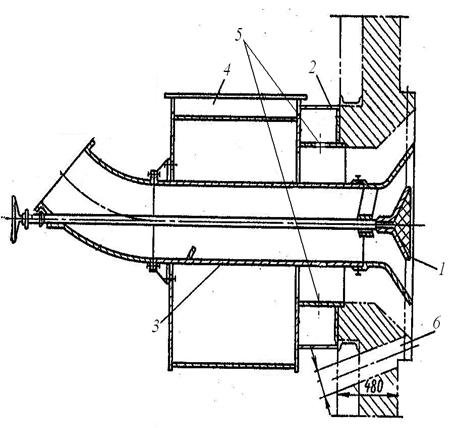

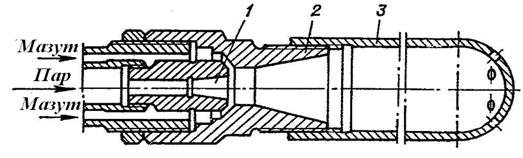

При механическом распыливании качество последнего зависит от давления мазута, создаваемого насосом. Обычно мазут поступает к форсункам под давлением 2,5-3,5 МПа. Вязкость мазута перед механическими форсунками должна быть не менее 3,5 °ВУ. Форсунки нормализовали по конструкциям и типоразмерам. Детали форсунки выполняют в основном одинаковые, кроме распыливающих элементов. На парогенераторах малой и средней мощности используют форсунки ОН-547-01, имеющие производительность 0,122-0,514 кг/с (0,4—2 т/ч), при давлении 1,96 МПа и диаметрах отверстия сопла 2,5-7 мм. К достоинствам механических форсунок относится высокая экономичность сжигания, достигаемая хорошим распылением и низким расходом энергии на создание давления мазута перед форсунками. При давлении мазута 3,5-4 МПа расход энергии не превышает 0,1 % мощности парогенератора. Бесшумность работы механических форсунок создает благоприятные условия для обслуживания персонала. Недостатки механических форсунок: требуют повышенной плотности мазутопроводов; возможность засорения распылителей; механические форсунки нормально работают в небольших пределах регулирования нагрузки. Производительность механической форсунки можно регулировать, изменяя начальное давление мазута или изменяя проходное сечение распылителя. Первый способ неэффективен, так как снижение давления приводит к ухудшению распыла. Рекомендуется минимальное давление мазута перед форсунками должно быть не менее 1 МПа. Диапазон регулирования изменением давления обычно не превышает 30 %. Второй способ – изменение проходного сечения - усложняет конструкцию форсунки при относительно небольшом изменении выходного сечения распылителя. Иногда регулирование производительности осуществляется путем отключения части форсунок без изменения давления перед форсунками. На парогенераторах большой мощности такое регулирование может привести к существенным температурным перекосам в топке. Ротационная форсунка Мазут под давлением 0,12-0,13 МПа через полый вал и распределитель поступает в полую чашу (рис. 3.31), которая соединена с валом. При вращении вала со скоростью ~750 об/мин с края чаши стекает тонкая непрерывная пленка. Воздух, нагнетаемый вентилятором, который расположен на том же валу (у форсунок небольшой мощности), с большой скоростью проходит через кольцевой зазор между вращающейся чашей и неподвижным корпусом и обеспечивает распыливание топлива. Эти форсунки не требуют высокой степени очистки мазута. Качество распыла сохраняется в диапазоне 20-100 % от номинальной производительности.

Рис. 3.28. Ротационная форсунка газомазутной горелки РГМГ: 1 – электродвигатель; 2 – клиноременная передача; 3 – воздушник; 4 – маслоразбрызгивающее кольцо; 5 – корпус масляной ванны; 6 – топливоподающая труба; 7 – полый вал; 8 – корпус; 9 – гайка-питатель; 10 – распыливающий стакан; 11 – завихритель первичного воздуха

Пневматические форсунки В форсунках с распыливающей средой распыливание топлива осуществляется главным образом за счет энергии движущегося с большой скоростью распылителя – пара или воздуха. При использовании паровых форсунок (рис. 3.32) пар под давлением 0,5-2,5 МПа проходит по внутренней трубе, заканчивающейся расширяющимся соплом, мазут поступает по кольцевому каналу, струя пара, вытекающая со скоростью ~1000 м/с, захватывает мазут, и через диффузор смесь пара и мазута поступает в топку. Насадок увеличивает угол раскрытия распыливаемого конуса мазута.

Рис. 3.29. Головка паровой форсунки: 1 – сопло для подачи пара; 2 – диффузор; 3 – насадок

Паровые форсунки характеризуются высоким качеством распыла, канал таких форсунок продувается паром и не подвергается засорению; пределы регулирования паровых форсунок составляют 20-200 % (см. таблицу). Паровое распыливание приводит: к потере конденсата; к увеличению содержания водяного пара в продуктах сгорания, к повышению потерь с уходящими газами. Расход пара на распыл является большой величиной и достигает до 2 % пара, вырабатываемого парогенератором. Кроме того, работа паровых форсунок сопровождается повышенным шумом. Паровые форсунки применяют преимущественно на промышленных парогенераторах, работающих на мазуте, на электростанциях паровые форсунки применяют как растопочные. При включении паровой форсунки сначала подают пар, затем мазут. При отключении прекращают сначала подачу мазута, затем пара. Вязкость мазута при паровом распыливании должна составлять 6-7 °ВУ. В промышленных печах находят применение воздушные форсунки низкого давления. В форсунках низкого давления применяют воздух под напором 2-7 кПа через форсунки подают 500-100 % воздуха, необходимого для горения. Поэтому такие форсунки имеют относительно большие размеры. Мазут к форсункам поступает под давлением 0,03-0,214 МПа. Сравнительные характеристики мазутных форсунок

4. Горение твердых топлив 4.1. Основы кинетики горения углерода Процесс горения твердого натурального топлива представляет собой комплекс сложных физико-химических явлений: теплообмен частиц со средой, выход и горение летучих, горение коксового остатка. Принято считать, что процесс горения можно разбить на относительно независимые стадии: прогрев частицы до выхода или воспламенения летучих, горение летучих веществ около частицы, способствующее быстрому прогреву частицы, горение кокосового остатка, состоящего практически только из углерода и золы. Горение летучих, как и прогрев частиц, – относительно быстрый процесс по сравнению с горением коксового остатка. Горение коксового остатка составляет до 90 % общего времени горения угольной частицы. Изменение массы коксовой частицы во времени можно определить следующим образом. Если за время d t сферическая частица выгорит настолько, что ее радиус уменьшится на dr, то масса исчезнувшего за это время углерода, кг, dM=- r Fdr. (4.1) Поток газифицируемого углерода (скорость выгорания углерода), т.е. количество прореагировавшего углерода за единицу времени с единицы поверхности jс, определится так, кг/(м2×с):

Время, в течение которого радиус частицы уменьшится от начального размера r 0 до какого-то значения r определится как интеграл, с,

а полное время выгорания частицы как интеграл, с,

Горение углерода – гетерогенный процесс, определяемый как кинетикой горения углеродного массива частицы, так и диффузионным переносом кислорода и продуктов сгорания у поверхности горящей частицы.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1232; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.157.186 (0.049 с.) |

, (3.18)

, (3.18) , (3.19)

, (3.19) , (3.20)

, (3.20) - коэффициент теплопроводности газа, Вт/(м·К); r – текущий радиус капли жидкого топлива, м. Подставив выражение для потока в уравнение теплового баланса, получим

- коэффициент теплопроводности газа, Вт/(м·К); r – текущий радиус капли жидкого топлива, м. Подставив выражение для потока в уравнение теплового баланса, получим . (3.21)

. (3.21) . (3.23)

. (3.23)

.

.

. (4.2)

. (4.2) (4.3)

(4.3) (4.4)

(4.4)