Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

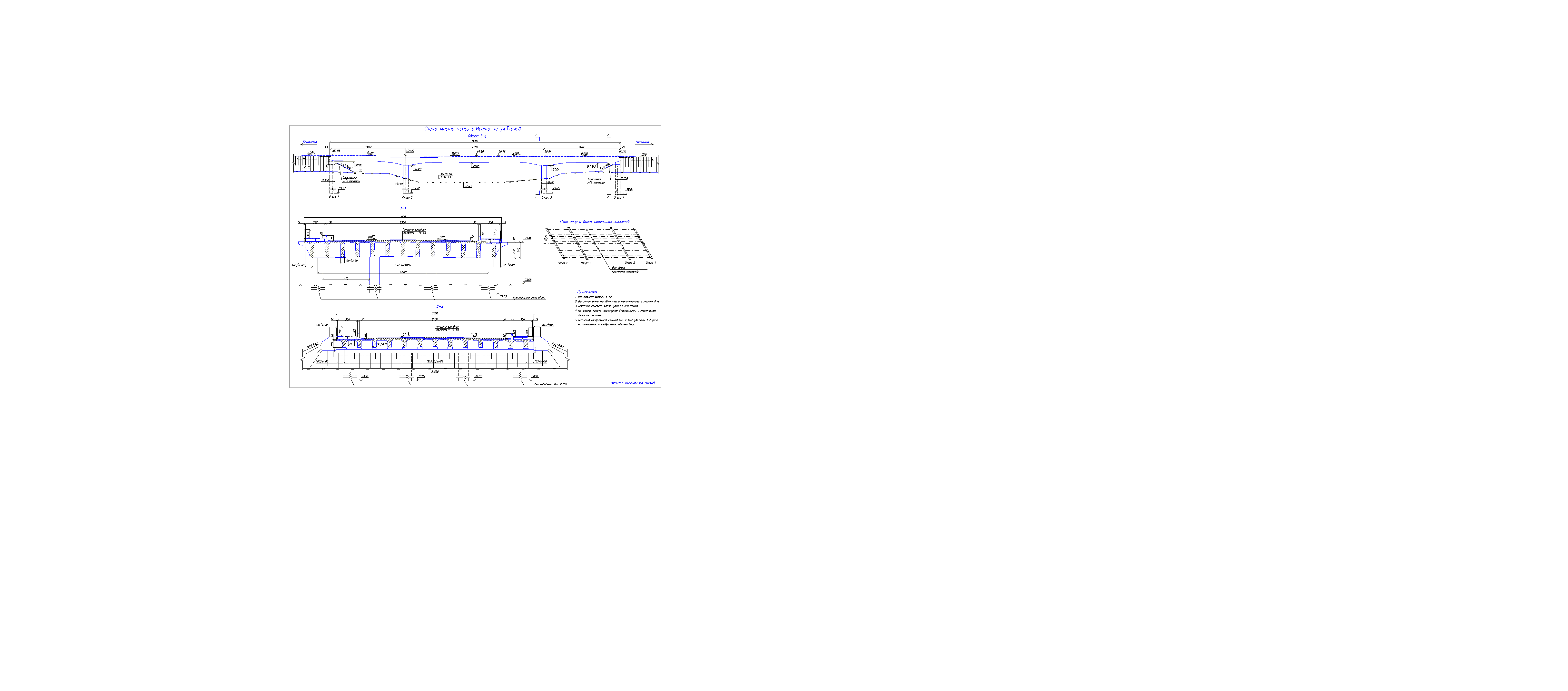

Моста через р. Исеть по ул. Ткачей

Екатеринбург 2013

|

|

| «Утверждаю»

|

| |

|

|

|

| |

|

| Директор ПИИ «Транспромпроект»

|

| |

|

| должность, организация

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

| А.И. Скутин

|

| |

|

| подпись, Ф.И.О. руководителя организации

М.П.

|

| |

|

|

|

|

| ТЕХНИЧЕСКИЙ ПАСПОРТ МОСТОВОГО СООРУЖЕНИЯ

| | через р.Исеть по ул.Ткачей

| |

|

|

| |

|

|

| | Содержание

| Число листов

| | Титульный лист паспорта

| __________________________________________2

| | Форма 1. «Общие сведения»

| __________________________________________2

| | Форма 2. «Пролетные строения»

| __________________________________________1

| | Форма 3. «Опоры»

| __________________________________________1

| | Форма 4. «Список документации»

| __________________________________________1

| | Форма 5. «Ведомость дефектов»

| __________________________________________4

| | Форма 6. «Состояние сооружения»

| __________________________________________1

| | Пояснительная записка

| __________________________________________2

| | Фотографии сооружения и основных дефектов

| __________________________________________14

| | Чертежи мостового сооружения

| __________________________________________1

| | Дополнительные материалы

| __________________________________________-

| |

|

|

|

|

|

| |

| Паспорт составлен:

| ПИИ «Транспромпроект» УрГУПС

| |

|

| (организация)

| |

|

|

| |

|

|

| |

| Ведущий инженер

| В.А. Копылов

| |

| (должность, Ф.И.О. и подпись руководителя бригады)

| |

|

|

| |

| 18.11.2013 г.

|

| | | | | | Форма 1

| | | | | | ОБЩИЕ СВЕДЕНИЯ

| | | | | |

| Сооружение:

| железобетонный мост

| |

| Тип основного препятствия

| постоянный водоток

| |

| Название препятствия:

| р.Исеть

| |

| Дорога:

| ул.Фурманова-Ткачей

| |

| Километр:

| | |

| Категория дороги:

| | |

| Интенсивность движения, авт/сутки:

|

| |

| Число полос движения на сооружении / подходах:

| 6/6

| |

| Регион расположения (область/город):

| Свердловская область

г. Екатеринбург

| |

| Ближайший населенный пункт / расстояние до него, км:

| -

| |

| Характеристика препятствия:

| V=0,1

| |

| Направление течения: (1 - слева направо, -1 - справа налево):

|

| |

| Подмостовой габарит, м:

| 5,1

| |

| Длина мостового сооружения, м:

| 93,1

| |

| Отверстие моста, м:

| 49,2

| |

| Габарит по высоте, м:

| не ограничен

| |

| Габарит по ширине:

| В=30,0; Г=23,0; Т1=3,06; Т2=3,06

| |

| Год постройки:

|

| |

| Год реконструкции / модернизации / кап. ремонта:

| -

| |

| Проектные нагрузки:

| А11, НК-80 (СНиП 2.05.03-84*)

| |

| Продольная схема, м:

| 22,67+42,0+22,67

| |

| Косина сооружения, градусы:

|

| |

| Положение в плане:

| прямая

| |

| Положение в профиле:

| уклон

| |

| Уклон продольный, промилле:

| \5;\5;\2

| |

| Уклон поперечный, промилле:

| /16;/16;/18

| |

| Покрытие проезжей части:

| асфальтобетон

| |

| Водоотвод:

| за счет продольных и поперечных уклонов ПЧ

| |

| Деформационные швы:

| заполненного типа с металлическим окаймлением, с резиновым компенсатором (оп.1,4)

| |

| Ограждения безопасности на сооружении (тип / высота, м / энергоемкость, кДж):

| парапетное / 0,76 /300

| |

| Ограждения безопасности на подходах (тип / высота, м):

| барьерное на цоколе (бордюре)/1,03

| |

| Тротуары:

| повышенные из сборных блоков; покрытие - асфальтобетон

| |

| Перила (тип / высота, м):

| металлические стоечные секционные/1,17÷1,24

| |

| Подход №1

|

| | Ширина проезжей части, м:

| 23,0

| | Продольный уклон, промилле:

| /2

| | Высота насыпи за устоем, м:

| 4,53

| | Тип сопряжения с мостом:

| переходная плита

| |

| Подход №2

|

| | Ширина проезжей части, м:

| 23,0

| | Продольный уклон, промилле:

| \8

| | Высота насыпи за устоем, м:

| 4,39

| | Тип сопряжения с мостом:

| переходная плита

| |

| Регуляционные сооружения:

| конус насыпи (оп.1,4)

| |

| Укрепления конусов, дамб:

| укрепление ж/б плитами размерами 50х40х8 см

| |

| Проектная организация:

| ОАО "УРАЛГИПРОТРАНС"

| |

| Строительная организация:

| нет сведений

| |

| Орган управления автомобильной дороги:

| | |

| Эксплуатирующая организация:

| МКУ «Городское благоустройство» г. Екатеринбурга

| |

| Дорожные знаки (Подход№1):

| отсутствуют

| |

| Дорожные знаки (Подход №2):

| отсутствуют

| |

| Коммуникации:

| кабели для эксплуатационного освещения

| |

| Эксплуатационные обустройства:

| откосные лестничные сходы на насыпях подхода 1 (слева) и подхода 2 (справа);

электроосвещение эксплуатационное

| |

| Наличие навигационной сигнализации:

| отсутствует

| |

| Наличие охраны:

| отсутствует

| |

| Сведения о реконструкциях, кап.ремонтах:

| замена асфальта проезжей части (май –июнь 2013 г.)

| |

| Дата последнего обследования:

| 14.06.2013

|

| Форма 2

| | | | | | ПРОЛЕТНОЕ СТРОЕНИЕ № 1

| |

| Статическая система:

| рамная неразрезная

| |

| Тип главной несущей конструкции:

| балки ребристые без диафрагм

| |

| Конструкция проезжей части:

| ж/б плита в составе основной несущей конструкции

| |

| Материал главной несущей конструкции:

| железобетон

| |

| Продольная схема:

| 22,67+42,0+22,67

| |

| Полная длина:

| 88,2

| |

| Параметры габарита по ширине:

| В=30,0; Г1=2x11,25; Г2=0; Т1=3,06; Т2=3,06

| |

| Год изготовления:

|

| |

| Проектные нагрузки:

| А11, НК80 (СНиП 2.05.03-84*)

| |

| Типовой проект:

| индивидуальный проект

| |

| Опорные части:

| резино-металлическаие ОЧ (РОЧ) (оп.1,4) размерами 30х40х7,8 см

| |

| Способ поперечного объединения:

| по плите

| |

| Тип продольного объединения блоков основной несущей конструкции:

| бетонируемые стыки

| |

| Поперечная схема, м:

| К1,05+12х2,30+К1,05

| |

| Толщина плиты проезжей части, м:

| 0,18

| |

| Число главных балок (ферм):

|

| |

| Высота главных балок в пролете, м:

| переменная 1,24…2,4

| |

| Высота главных балок на опоре, м:

| 2,40

| |

| Толщина ребра (стенки), м:

| 0,60

| |

| Число попереч. балок (диафрагм):

| -

| |

| Высота попереч. балок (диафрагм), м:

| -

| |

| Материал попереч. балок (диафрагм):

| -

| |

| Число продольных балок:

| -

| |

| Высота продольных балок, м:

| -

| |

| Материал продольных балок:

| -

| |

| Тип одежды ездового полотна:

| многослойная

| |

| Толщина одежды ездового полотна, м:

| 0,15…0,19

| |

| Толщина дополнительного слоя покрытия, м:

|

| |

| Материал покрытия:

| асфальтобетон

| |

| Тип / материал гидроизоляции:

| оклеечная / мостопласт

| |

| Дополнительная погонная нагрузка, т/м:

| -

| |

| Конструкции, к которым закреплены дополнительные обустройства:

| удлиненные консоли на опорах 2 и 3 для крепления опор освещения

| |

| Примечания:

| -

|

| | | | | Форма 3

| | | | | | ОПОРА № 1, 4

| |

| Тип опоры:

| концевая обсыпная

| |

| Тип фундамента:

| отдельные столбы

| |

| Материал:

| железобетон

| |

| Высота опоры, м:

| оп. 1 – 6,3; оп. 4 – 4,95

| |

| Глубина заложения фундамента (свай), м:

| оп. 1 – 8,7; оп. 4 – 14,05

| |

| Номер типового проекта:

| индивидуальный проект

| |

| Размер массивной части опоры в уровне обреза фундамента

|

| | вдоль моста, м:

| -

| | поперек моста, м:

| -

| |

| Количество свай (стоек, столбов):

|

| |

| Количество рядов свай (стоек) вдоль моста:

|

| |

| Тип сечения сваи (стойки, столба):

| круглое

| |

| Размер сечения сваи (стойки, столба), м:

| 1,50

| |

| Материал ригеля:

| железобетон

| |

| Размер ригеля вдоль моста (ширина), м:

| 1,50

| |

| Высота ригеля, м:

| 1,0

| |

| Размер ригеля поперек моста (длина), м:

| 34,65

| |

| Примечания:

| -

|

| ОПОРА № 2, 3

| |

| Тип опоры:

| промежуточная рамно-стоечная

| |

| Тип фундамента:

| отдельные столбы

| |

| Материал:

| железобетон

| |

| Высота опоры, м:

| оп. 2 – 7,77; оп. 3 – 7,6

| |

| Глубина заложения фундамента (свай), м:

| оп. 2 – 6,7; оп. 3 – 12,87

| |

| Номер типового проекта:

| индивидуальный проект

| |

| Размер массивной части опоры в уровне обреза фундамента

|

| | вдоль моста, м:

| -

| | поперек моста, м:

| -

| |

| Количество свай (стоек, столбов):

|

| |

| Количество рядов свай (стоек) вдоль моста:

|

| |

| Тип сечения сваи (стойки, столба):

| круглое

| |

| Размер сечения сваи (стойки, столба), м:

| 1,50

| |

| Материал ригеля:

| железобетон

| |

| Размер ригеля вдоль моста (ширина), м:

| 1,732

| |

| Высота ригеля, м:

| 2,40

| |

| Размер ригеля поперек моста (длина), м:

| 36,6

| |

| Примечания:

| -

|

|

|

|

|

| | Форма 4

| |

|

|

|

| | СПИСОК ИМЕЮЩЕЙСЯ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

| | | |

|

| | Номер

| Название, год составления

| Автор документа

| Место хранения

| |

| Рабочий проект №5854-01-ИС «Мостовой переход через р. Исеть по ул. Фурманова – Ткачей в г. Екатеринбурге», 1999 г.

| ОАО "УРАЛГИПРОТРАНС"

| МУ «ВОИС»

| | | | | | | | | Форма 5

| | | |

|

|

|

|

|

| | | | ВЕДОМОСТЬ ДЕФЕКТОВ

| | | №

п/п

|

Местоположение дефекта

|

Тип и описание дефекта

| Определяющие параметры степени развития и их значения

| Категории

дефекта

| Характеристика объема дефекта по ремонтопригодности

| |

|

|

|

|

|

| |

| Пролетное строение 2. Балки 1÷13.

| Недостаточная вертикальная жесткость конструкции. Вертикальный прогиб балок составляет 108…142 мм при допускаемом упругом прогибе равном 105 мм.

|

| Б1,Д1,Р3

| Установить инструментальные геодезические наблюдения за состоянием несущих конструкций моста. Произвести испытания моста под нагрузкой.

| |

| Пролетное строение 1. Консольный свес плиты балки 1.

| Протечки со следами выщелачивания с образованием сталактитов (см. фото 15).

| F = 6,0 м2

| Б0,Д2,Р2,Г

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 1. Плита между балками 1÷2, 12÷13.

| Протечки со следами выщелачивания с образованием сталактитов.

| F = 24,0 м2

| Б0,Д2,Р2,Г

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 1. Шов омоноличивания плиты между балками 2÷12 на опоре 1.

| Протечки со следами выщелачивания с образованием сталактитов.

| F = 4,5 м2

| Б0,Д2,Р2,Г

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 2. Консольный свес плиты балки 1,13.

| Протечки со следами выщелачивания.

| F = 30,0 м2

| Б0,Д1,Р2

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 2. Шов омоноличивания плиты между балками 1÷3, 11÷13.

| Протечки со следами выщелачивания.

| F = 218,0 м2

| Б0,Д1,Р2

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 3. Консольный свес плиты балки 1,13.

| Протечки со следами выщелачивания.

| F = 11,0 м2

| Б0,Д1,Р2

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 3. Шов омоноличивания плиты между балками 1÷2, 11÷13.

| Протечки со следами выщелачивания с образованием сталактитов (см. фото 16).

| F = 30,0 м2

| Б0,Д2,Р2,Г

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 3. Шов омоноличивания плиты между балками 3÷11.

| Протечки с сухими следами выщелачивания.

| F = 30,0 м2

| Б0,Д1,Р2

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты.

| |

| Пролетное строение 2,3. Балка 1,2,12,13. Поперечный шов омоноличивания балок (УМП).

| Следы от протечек со следами выщелачивания с образованием в некоторых местах сталактитов (см. фото 17).

| F = 25,0 м2

| Б0,Д2,Р2

| Нанесение защитного покрытия (гидрофобизация) на бетонную поверхность плиты и балки.

| | №

п/п

|

Местоположение дефекта

|

Тип и описание дефекта

| Определяющие параметры степени развития и их значения

| Категории

дефекта

| Характеристика объема дефекта по ремонтопригодности

| |

| Пролетное строение 1. Парапетное ограждение. Слева.

| Отслоение защитного слоя бетона на боковой и верхней поверхности парапета с оголением арматуры (см. фото 18)

| F = 4,0 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 2. Парапетное ограждение. Слева.

| Разрушение бетона на нижней и боковой поверхности парапета с оголением арматуры (см. фото 19).

| F = 12,0 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 2. Парапетное ограждение. Слева.

| Разрушение бетона парапета до обнажения крупного заполнителя без оголения арматуры.

| F = 1,5 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 2. Покрытие мостового полотна. Левая полоса безопасности.

| Массовое разрушение выравнивающего слоя с оголением арматуры (см. фото 20).

| F = 18,0 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 2. Покрытие мостового полотна. Левая полоса безопасности.

| Локальное разрушение выравнивающего слоя без оголения арматуры.

| F = 4,5 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 3. Парапетное ограждение. Слева.

| Разрушение бетона на нижней и боковой поверхности парапета с оголением арматуры.

| F = 4,0 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 3. Покрытие мостового полотна. Левая полоса безопасности.

| Разрушение выравнивающего слоя до обнажения крупного заполнителя без оголения арматуры.

| F = 9,0 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 1,2. Покрытие мостового полотна. Правая полоса безопасности.

| Локальное разрушение выравнивающего слоя без оголения арматуры.

| F = 2,5 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 1,3. Парапетное ограждение. Справа.

| Локальное разрушение бетона на нижней и боковой поверхности парапета с оголением арматуры.

| F = 3,0 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Пролетное строение 1,2. Парапетное ограждение. Справа.

| Локальное разрушение бетона парапета до обнажения крупного заполнителя без оголения арматуры.

| F = 7,0 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Опора 2,3. Стойка 1÷4.

| Силовые поперечные трещины в стойке с максимальной шириной раскрытия со стороны крайних опор до 0,5 мм (см. фото 21).

| L = 75,0 м

| Б0,Д2,Р2,Г

| Прочностная заделка трещин инъектированием эпоксидным компаундом

| |

| Деформационный шов №1 между балками 2÷6, 9÷11.

| Протечки через конструкции деформационного шва. Расстройство резинового компенсатора (см.фото 22).

| L = 13,8 м

| Б0,Д2,Р2

| Замена резинового компенсатора – 6,9 м.

| | №

п/п

|

Местоположение дефекта

|

Тип и описание дефекта

| Определяющие параметры степени развития и их значения

| Категории

дефекта

| Характеристика объема дефекта по ремонтопригодности

| |

| Деформационный шов №2 между балками 1÷3, 5÷7, 9÷10.

| Протечки через конструкции деформационного шва.

| L = 11,5 м

| Б0,Д1,Р2

|

| |

| Опора 1. Железобетонная насадка между балками 3÷7.

| Загрязненность насадки.

| F = 7,0 м2

| Б0,Д1,Р1

| Очистка насадки от грязи

| |

| Опора 4. Железобетонная насадка между балками 3÷9.

| Загрязненность насадки.

| F = 13,3 м2

| Б0,Д1,Р1

| Очистка насадки от грязи

| |

| Опора 1. Резино-металлическая опорная часть. Балка 7.

| Расслоение резины с оголением металлических пластин.

| n = 1

| Б0,Д1,Р2

| Замена опорной части

| |

| Опора 4. Резино-металлическая опорная часть. Балка 11,13.

| Расслоение резины с оголением металлических пластин (см. фото 23).

| n = 2

| Б0,Д1,Р2

| Замена опорной части

| |

| Лестничный сход на подходе 2. Справа.

| Отслоение защитного слоя бетона с оголением арматуры на боковой поверхности ступеней (см. фото 24).

| F = 3,0 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки.

| |

| Подход 1,2. Парапетное ограждение. Слева.

| Отслоение защитного слоя бетона на нижней, боковой и верхней поверхности парапета с оголением арматуры (см. фото 25).

| F = 4,5 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Подход 1. Парапетное ограждение. Справа.

| Механический скол бетона на боковой поверхности парапета с оголением арматуры.

| F = 0,7 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Подход 2. Парапетное ограждение. Справа.

| Отслоение защитного слоя бетона на нижней, боковой и верхней поверхности парапета с оголением арматуры.

| F = 0,9 м2

| Б1,Д2,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Подход 1. Левая полоса безопасности.

| Разрушение выравнивающего слоя бетона возле парапетного ограждения до обнажения крупного заполнителя.

| F = 3,5 м2

| Б1,Д1,Р2

| Устранение повреждений при помощи ремонтного состава Эмако С88 без применения опалубки

| |

| Подход 2. Барьерное ограждение. Слева.

| Направляющая балка замята (см. фото 26).

| L = 4 м

| Б1,Д1,Р2

| Ремонт направляющей балки барьерного ограждения

| |

| Подход 2. Барьерное ограждение. Слева.

| Отсутствуют амортизаторы.

| n = 12

| Б1,Д0,Р2

| Установка амортизаторов

| |

| Подход 2. Барьерное ограждение. Справа.

| Отсутствуют стойки барьерного ограждения (см. фото 27).

| n = 3

| Б1,Д0,Р2

| Установка стоек барьерного ограждения

| |

| Подход 2. Барьерное ограждение. Справа.

| Ослаблено крепление стойки к направляющей балки, замята стойка.

| n = 1

| Б1,Д1,Р2

| Ремонт металлических конструкций ограждения

| | №

п/п

|

Местоположение дефекта

|

Тип и описание дефекта

| Определяющие параметры степени развития и их значения

| Категории

дефекта

| Характеристика объема дефекта по ремонтопригодности

| |

| Укрепление конуса на опоре №1,4.

| Нарушение целостности и произрастание травянистой растительности в стыках плит ковра мощения (см. фото 14).

| L = 250 м

| Б0,Д1,Р2

| Удаление растительности и расшивка швов между плитами цементно-песчаным раствором.

| |

| Пересекаемое препятствие. Подмостовая зона возле опоры 3.

| Промоины местные глубиной 0,5 м, шириной 1,0 м, длиной до 5,0 м в количестве трех промоин.

| F = 7,5 м3

| Б0,Д2,Р2

| Засыпка промоины отсевом с уплотнением трамбовкой вручную.

| | | | | | | | | | | | | | |

| | | | | Форма 6

| | | | | | СОСТОЯНИЕ СООРУЖЕНИЯ

| | | | | |

| Оценка состояния по ВСН4-81:

| 3 балла

| |

| Экспертная оценка состояния (дата):

| неудовлетворительно, 14.06.2013

| |

| Грузоподъемность (допустимая масса)

| | |

| в потоке общая, т:

| | |

| в потоке на ось, т:

| | |

| одиночным порядком общая, т:

| | |

| одиночным порядком на ось, т:

| | |

| Коэффициенты снижения грузоподъемности

| | |

| для автомобиля в потоке:

| | |

| на ось в потоке:

| | |

| для одиночного транспорта:

| | |

| на ось одиночного транспорта:

| | |

| Наибольшая категория дефекта:

| Б1, Д2

| |

| Проход по тротуарам:

| разрешен

| |

| Необходимость дополнительного исследования:

| да (испытания мостового сооружения на статическую и динамическую нагрузку)

| |

| Ответственный за информацию паспорта:

| ФГБОУ ВПО УрГУПС, ведущий инженер Копылов В.А.

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по результатам диагностического обследования 2013 г.

Железобетонный мост через р.Исеть расположен по ул.Фурманова – Ткачей в г. Екатеринбурге. Строительство моста осуществлено по проекту ОАО "УРАЛГИПРОТРАНС" (г. Екатеринбург).

Железобетонный мост через р. Исеть расположен в Октябрьском районе г. Екатеринбурга и является связующим звеном между жилыми районами города Автовокзал и Парковый. Схема моста – 22,67+42,0+22,67. Полная длина моста – 88,2 м. Габарит проезжей части составляет 23,0 м. Тротуары повышенного типа из сборных тротуарных блоков шириной по 3,06 м. Проектные нагрузки А11 и НК-80. Мост в плане расположен на прямой, в профиле – на общем продольном уклоне 4 ‰ с понижением отметок по ходу километража. Косина моста составляет 60°.

Проезд на мостовом сооружении и на подходах является единым и движение автотранспорта осуществляется во встречном направлении.

Статическая система моста – рамно-неразрезная. Мост представляет собой сборно-монолитную конструкцию. Балки крайних и среднего пролетов изготовлены по индивидуальному проекту. В поперечном сечении пролетное строение состоит из 13 тавровых балок, объединенных по плите проезжей части. Шаг балок 2,3 м.

Опирание балок пролетного строения на опоры №1, 4 осуществляется через резино-металлические опорные части РОЧ 40х30х7,8, установленные на подферменники разной высоты, обеспечивающие поперечный двускатный уклон проезжей части фактической величиной 15…18 ‰.

Устои и промежуточные опоры моста – столбчатые безростверковые однорядные, выполненные из 4-х столбов (буронабивные сваи Æ 1,5 м). Столбы опор № 2, 3 поверху объединены монолитным ригелем, опоры № 1, 4 – сборно-монолитным.

Сопряжение моста с насыпью осуществляется через переходные плиты длиной 8 м. Деформационные швы над опорами № 1, 4 заполненного типа с металлическим окаймлением с резиновым компенсатором.

Одежда ездового полотна – многослойная с покрытием из асфальтобетона и оклеечной гидроизоляции «Мостопласт». Водоотвод с проезжей части моста осуществляется за счет продольных и поперечного уклонов покрытия.

Ограждение безопасности на мосту железобетонное парапетного типа высотой 0,76 м. Удерживающая способность ограждения – 300 кДж. На подходах – барьерное на цоколе высотой 1,03 м.

Эксплуатационные обустройства моста – лестничные сходы (подход 1 слева и подход 2 справа) и эксплуатационное освещение (слева, справа).

Регуляционные конструкции – конус насыпи на опоре № 1, 4. Откосы конусов в зоне сооружения укреплены сборными железобетонными плитами размерами 40×50 см.

На момент обследования (14.06.2013 г.) общее техническое состояние сооружения по ВСН 4 - 81(90) оценивается как удовлетворительное. Экспертная оценка – неудовлетворительно.

Учитывая, что несущие конструкции пролетного строения № 2 имеют прогиб величиной 108…142 мм, при допустимой величине упругого прогиба 105 мм, вопрос о фактической грузоподъемности моста, а следовательно, об окончательной оценке технического состояния может быть решен путем проведения натурных испытаний сооружения под статической и динамической нагрузкой.

Данная оценка технического состояния обусловлена наличием дефектов второй категории неисправностей, влияющих на долговечность сооружения, а именно:

· деградационное разрушение бетона от обнажения зерен крупного заполнителя до оголения арматуры на лицевой и нижней поверхности парапетного ограждения безопасности, а также бетона защитного слоя на полосах безопасности мостового полотна;

· наличие следов от протечек с выщелачиванием бетона от сухих следов до образования сталактитов на консольных свесах плиты крайних балок и в швах омоноличивания плиты пролетного строения;

· разрушение материала опорной части несущих конструкций ПС на крайних опорах в виде расслоения резины с оголением металлических пластин, что составляет 12% от общего количества ОЧ;

· расстройство заполнения деформационного шва №1 в виде порывов и отсутствия резинового компенсатора;

· наличие силовых поперечных трещин в растянутой зоне бетона стоек опоры №2,3 с шириной раскрытия до 0,5 мм.

Так же выявлены дефекты, имеющие первую категорию неисправностей, отрицательно влияющих на долговечность сооружения и безопасность движения (см. ведомость дефектов).

Для обеспечения безопасности и долговечности сооружения помимо работ норма Для обеспечения безопасности и долговечности сооружения помимо работ нормативного содержания необходимо выполнить:

· ремонт парапетного ограждения и защитного слоя полос безопасности на мосту и на подходах при помощи ремонтного состава типа Эмако С88;

· усиление стоек опоры № 2, 3 по специальному проекту, разработанного на основании результатов статических и динамических испытаний мостового сооружения, с применением композитных материалов, на основе углеродных волокон;

· обработку (гидрофобизацию) главных балок ПС защитным покрытием;

· замену резинового компенсатора деформационного шва на опоре №1;

· замену резино-металлических опорных частей (РОЧ) главной балки 7 на опоре № 1, главных балок 11 и 13 на опоре № 4;

· ремонт ступеней лестничного схода на подходе № 2 с использованием ремонтного состава типа Эмако С88;

· ремонт направляющей балки и установку недостающих элементов (стоек, амортизаторов) барьерного ограждения на подходе № 2;

· засыпку промоин.

Для обеспечения безопасной эксплуатации мостового сооружения необходимо организовать инструментальные наблюдения в характерных точках несущих конструкций пролетного строения и опор моста. Наблюдения заключаются в определении прогибов главных балок пролетного строения в пролете № 2 и величины раскрытия поперечных трещин в стойках опор №№ 2 и 3, в сравнении с параметрами, измеренными на предыдущем этапе. Частоту наблюдений установить один раз в месяц до выполнения рекомендуемых мероприятий по проведению статических и динамических мероприятий мостового сооружения.

| Ведущий инженер

ПИИ «Транспромпроект» УрГУПС

|

| В.А. Копылов

| 18.11.2013 г.

5 Автоматизированные системы управления содержанием ИССО (АСУ ИССО, АИС ИССО, АБДМ, ИПС "Мост", "Монстр") на дорогах России

В России внедрению вычислительной техники (по сути, информатизации) в процесс эксплуатации искусственных сооружений на автомобильных, городских и железных дорогах всегда придавали большое значение. Одна из первых попыток по созданию автоматизированной информационной системы (ИПС «Мост», Гипродорнии) была предпринята в начале восьмидесятых годов прошлого века для автодорожных мостов. В России внедрению вычислительной техники (по сути, информатизации) в процесс эксплуатации искусственных сооружений на автомобильных, городских и железных дорогах всегда придавали большое значение. Одна из первых попыток по созданию автоматизированной информационной системы (ИПС «Мост», Гипродорнии) была предпринята в начале восьмидесятых годов прошлого века для автодорожных мостов.

В НИИ мостов ЛИИЖТа совместно с НИИЖТом в 1987 г. по заданию ЦП МПС было начато создание Автоматизированной информационной системы по искусственным сооружениям, эксплуатирующимся на железных дорогах (АИС ИССО, Ленинград). В 1989 г. НИИЖТом начата самостоятельная разработка автоматизированной системы (АСУ ИССО v.1, Новосибирск). В 2002 г. все 17 железных дорог перешли на АСУ ИССО v.2, разработанную в СГУПСе при участии НИИ мостов, а в 2004 на сетевую версию АСУ ИССО v.3.0. В НИИ мостов ЛИИЖТа совместно с НИИЖТом в 1987 г. по заданию ЦП МПС было начато создание Автоматизированной информационной системы по искусственным сооружениям, эксплуатирующимся на железных дорогах (АИС ИССО, Ленинград). В 1989 г. НИИЖТом начата самостоятельная разработка автоматизированной системы (АСУ ИССО v.1, Новосибирск). В 2002 г. все 17 железных дорог перешли на АСУ ИССО v.2, разработанную в СГУПСе при участии НИИ мостов, а в 2004 на сетевую версию АСУ ИССО v.3.0.

В 2002 г. была закончена разработка и начато внедрение «Системы управления мостами» (СУМ) для г.  Москва, выполненная международным Консорциумом в составе фирм «Промос» (Россия) и “AGA, Inc.” (США) при участии компаний “Cambridge Systematic Inc.” (США) и “Ove Arup & Partners. Ltd” (Великобритания). Москва, выполненная международным Консорциумом в составе фирм «Промос» (Россия) и “AGA, Inc.” (США) при участии компаний “Cambridge Systematic Inc.” (США) и “Ove Arup & Partners. Ltd” (Великобритания).

Для содержания мостов и других искусственных сооружений на автомобильных дорогах разработаны автоматизированные системы: «Монстр» (МАДИ, Москва), АИС ИССО, АБДМ (СГУПС и ЗАО «СибНИТ», Новосибирск), (PassInfo (ВГАСУ, г. Воронеж), КАСУ (Терра, Воронеж) и др.

За рубежом в 80-х гг. прошлого века начали широко внедрять автоматизированные информационные системы по мостам и другим искусственным сооружениям на автомобильных и железных дорогах. Например, в США начиная с 1984 г. проводили работы по созданию “Системы управления эксплуатацией железнодорожных мостов” штата Пенсильвания. В Финляндии к разработке первой компьютерной реляционной базы данных по мостам на сети автомобильных дорог (“Регистр мостов”) приступили в 1986 г., а в 1990 г. ее стали применять в Центре дорожной администрации и во всех дорожных округах. Общее количество мостов, включенных в Регистр, составило более 16 тысяч. В Польше в 1993 г. для управления содержанием железнодорожных мостов была разработана и внедрена автоматизированная система, названная “SMOK”. В дальнейшем развитие этой системы привело к созданию Автоматизированной системы управления мостами (BMS-Bridge management system). В Великобритании разработана Автоматизированная экспертная система управления автодорожными мостами (BMX), в Японии - Автоматизированная экспертная система диагностики состояния железнодорожных тоннелей, во Франции – Автоматизированная система диагностики мостов (GEPETO). Этот перечень можно было бы и продолжить.

Таблица 5.1 – Автоматизированные системы по ИССО

|

В России внедрению вычислительной техники (по сути, информатизации) в процесс эксплуатации искусственных сооружений на автомобильных, городских и железных дорогах всегда придавали большое значение. Одна из первых попыток по созданию автоматизированной информационной системы (ИПС «Мост», Гипродорнии) была предпринята в начале восьмидесятых годов прошлого века для автодорожных мостов.

В России внедрению вычислительной техники (по сути, информатизации) в процесс эксплуатации искусственных сооружений на автомобильных, городских и железных дорогах всегда придавали большое значение. Одна из первых попыток по созданию автоматизированной информационной системы (ИПС «Мост», Гипродорнии) была предпринята в начале восьмидесятых годов прошлого века для автодорожных мостов.

В НИИ мостов ЛИИЖТа совместно с НИИЖТом в 1987 г. по заданию ЦП МПС было начато создание Автоматизированной информационной системы по искусственным сооружениям, эксплуатирующимся на железных дорогах (АИС ИССО, Ленинград). В 1989 г. НИИЖТом начата самостоятельная разработка автоматизированной системы (АСУ ИССО v.1, Новосибирск). В 2002 г. все 17 железных дорог перешли на АСУ ИССО v.2, разработанную в СГУПСе при участии НИИ мостов, а в 2004 на сетевую версию АСУ ИССО v.3.0.

В НИИ мостов ЛИИЖТа совместно с НИИЖТом в 1987 г. по заданию ЦП МПС было начато создание Автоматизированной информационной системы по искусственным сооружениям, эксплуатирующимся на железных дорогах (АИС ИССО, Ленинград). В 1989 г. НИИЖТом начата самостоятельная разработка автоматизированной системы (АСУ ИССО v.1, Новосибирск). В 2002 г. все 17 железных дорог перешли на АСУ ИССО v.2, разработанную в СГУПСе при участии НИИ мостов, а в 2004 на сетевую версию АСУ ИССО v.3.0. Москва, выполненная международным Консорциумом в составе фирм «Промос» (Россия) и “AGA, Inc.” (США) при участии компаний “Cambridge Systematic Inc.” (США) и “Ove Arup & Partners. Ltd” (Великобритания).

Москва, выполненная международным Консорциумом в составе фирм «Промос» (Россия) и “AGA, Inc.” (США) при участии компаний “Cambridge Systematic Inc.” (США) и “Ove Arup & Partners. Ltd” (Великобритания).