Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика СТО и объекта проектирования

Содержание

Транспортный комплекс России занимает исключительно важное место в жизнеобеспечении ее многоотраслевой экономики и реализации социальной политики государства. Устойчивое и эффективное его функционирование является необходимым условием стабилизации, подъема и структурной перестройки всей экономики Российской Федерации, обеспечения национальной безопасности, улучшения условий и повышения уровня жизни населения. Главной задачей автомобильного транспорта является полное, качественное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках при возможно минимальных затратах материальных и трудовых ресурсов. Решение этой задачи требует преимущественного развития автомобильного транспорта общего пользования, повышения грузо- и пассажирооборота, укрупнения материально - технической базы и улучшения технического обслуживания и ремонта подвижного состава. Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление. В свою очередь обеспечение исправного состояния подвижного состава тесно связано с развитием производственно -технической базы автомобильного транспорта. В известной степени высокие затраты на техническое обслуживание и текущий ремонт связаны с отсутствием производственно - технической базы автотранспорта или отставанием ее роста от темпов роста парка подвижного состава. В решении проблемы улучшения производственно - технической базы, приведение ее в соответствие с потребностями динамично развивающегося автотранспорта важное место должны занимать вопросы совершенствования проектирования автотранспортных предприятий, включая строительство новых, расширение, реконструкцию и техническое перевооружение действующих автотранспортных предприятий.

Иномарки и отечественные автомобили рано или поздно сталкиваются с необходимостью ремонта. Обслуживание автомобилей, особенно иномарок, считается прибыльным бизнесом. Сегодня им занимаются, как фирменные сервис-центры официальных дилеров, сертифицированные автопроизводителем, так и станции технического обслуживания (СТО), специализирующиеся на ремонте одной или нескольких марок зарубежных автомобилей или даже на обслуживании отдельных узлов (автоматические КПП, системы управления двигателем и т.п.) или выполняющие один вид работ, например: ремонт кузовов, окраска кузовов, капремонт двигателей и т.д. Внедряются такие прогрессивные формы и виды обслуживания как посты самообслуживания, техническая помощь на дороге и прочее. Развитие системы автотехобслуживания страны в перспективе будет тем более интенсивным и эффективным, чем в большей мере организация автосервиса будет опираться на: - передовой опыт и на достижения научно-технического прогресса; - нововведения в технологию ремонта и обслуживания автомобилей; - развитие автоматизации, механизации процессов ремонта и обслуживания; - совершенствование методов и форм организации трудового и производственного процессов; - развитие территориальной организации ремонтно-обслуживающих работ, чтобы во все большей степени удовлетворять потребителей в автосервисе по месту жительства автовладельцев; - прогнозирование и на этой основе планирование спроса населения данного района, города, страны на продукцию автосервиса;

- совершенствование самоуправления, внедрение компьютерного обеспечения. Каждое из указанных направлений имеет свое техническое, экономическое и социальное значение для развития автосервиса. Цель курсового проекта: разработать мероприятия по организации текущего ремонта и технического обслуживания на СТО и на агрегатном участке (посту). Задачи: рассчитать производственную программу по СТО и на агрегатном участке (посту);

разработать мероприятия по организации технологического процесса на объекте проектирования; осуществить подбор технологического оборудования в проектируемом цехе; дать предложения по его конструкции; разработать приспособление для ТО и ТР; разработать мероприятия по охране труда и технике безопасности.

Исходные данные - Тип станции – городская СТО для легковых автомобилей среднего класса. - Количество жителей, проживающих в микрорайоне, обслуживаемом СТО: А = 30 000 человек; - Количество автомобилей на 1000 жителей 140. Согласно данным аналитического агентства «АВТОСТАТ», представленным в последнем исследовании рынка автокомпонентов и запчастей средний пробег легкового автомобиля в России составляет 16,7 тыс. км в год. При этом эксперты отмечают, что с увеличением возраста автомобиля среднегодовой пробег уменьшается. Величина среднего пробега для новых автомобилей (в возрасте до трех лет) составляет порядка 20 тыс. км в год, от 3 до 10 лет – примерно 18 тыс. км, от 10 до 20 лет – около 15 тыс. км и автомобилей старше 20 лет – чуть меньше 10 тыс. км. Принимаем среднегодовой пробег автомобиля ГАЗ 3110 – 15000 км; Для городских СТО рекомендуется: - число рабочих дней в году Dраб – 305 дней; (ОНТП01-91 табл.4) - продолжительность работы СТО Ссм = 1 смена; - продолжительность смены проектируемой СТО Тсм= 7 часов. (ОНТП01 - 91 табл.4) Сначала определяют число легковых автомобилей, принадлежащих населению данного микрорайона г. Барнаула.

где А - количество жителей микрорайона г. Барнаула; n - число автомобилей на 1 000 жителей. N = 30 000 ∙ 140/1 000 = 4200 шт.

Затем рассчитываем годовую производственную программу СТО, т.е. расчетное количество условных комплексно обслуживаемых в течение года автомобилей: N сто = N ∙ Кс ∙ Кn где Kс - коэффициент, учитывающий количество автомобилей, владельцы которых пользуются услугами СТО. Кс = 0,75. Kn - коэффициент, учитывающий долю обслуживаемых автомобилей нашей СТО среди других СТО. Kn = 0,24. N сто = 4200 ∙ 0,75 ∙ 0,24 = 756

Расчет вентиляции При расчете искусственной вентиляции определяют необходимый воздухообмен, подбирают вентилятор и электродвигатель. В зависимости от производственного процесса выбирают вид вентиляции, которая может быть обще обменной или местной. Исходя из объема помещения и кратности обмена воздуха, производительность вентилятора будет: W = (FПОЛ ∙ h) ∙ k где h – высота помещения, м.; k – кратность воздухообмена. W= (48 ∙ 6) ∙ 4 = 1152 м3/ч Выбираем вентилятор ЦАГИ - 4- осевой с W = 2500 м3/час Давление - 63 Па; Частота вращения двигателя составляет – 1000 об/мин. Агрегатный цех спроектирован по всем нормам и правилам. Имеет достаточное оборудование, чтобы производить ремонт узлов, систем и агрегатов современных автомобилей. В агрегатном цеху выполняются все ключевые работы по ремонту автомобиля, т.е. ремонту его узлов, систем и агрегатов. Планировочный чертеж агрегатного цеха на формате А3 в масштабе 1:25 с нанесением контуров оборудования по габаритам.

Организационный раздел

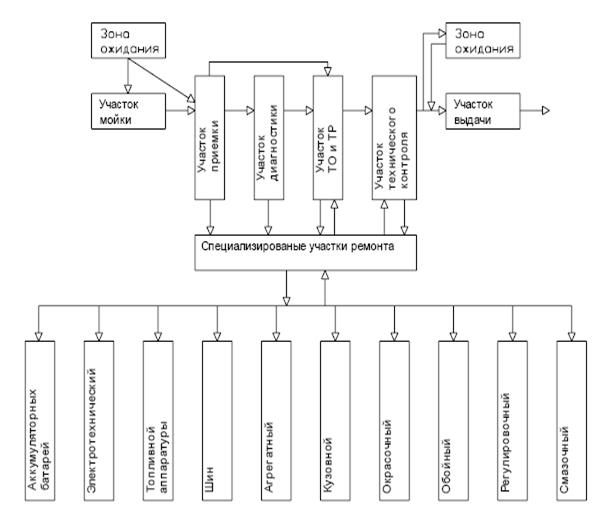

В основу организации технологического процесса положена единая функциональная схема обслуживания.

Автомобили, прибывающие на станцию для проведения ТО и ТР поступают на участок приёмки для определения необходимого объёма и стоимости работ. Если на участке приёмки автомобилей возникают затруднения с определением объёма необходимых работ, то он уточняется после прохождения автомобилем участка диагностики. Участок приёмки-выдачи и диагностики автомобилей является управляющим и контролирующим блоком в организационной схеме СТОА.

Контакты с клиентами ограничиваются участком приёмки-выдачи автомобилей (иногда Производственные участки ТО и ТР с рабочими постами считаются основными. Участки, специализирующиеся на выполнении различных видов внепостовых (цеховых) работ, например ремонта топливной аппаратуры электрооборудования, аккумуляторных батарей и др., обеспечивающие работу основных участков, считаются вспомогательными. Для современных СТОА характерно выполнение основной части работ по ТО и ТР в общем зале. Вне общего зала обычно находятся участки кузовных работ и окраски (т. е. помещения, работающие в ином микроклиматическом режиме). После выполнения необходимого комплекса работ, автомобиль поступает на участок контроля и выдачи. При необходимости качество работ может быть проверено на постах диагностики. В случае, когда посты диагностики и приёмки заняты или отсутствует владелец, автомобиль поступает в зону ожидания. В кузовном участке производится замена отдельных деталей кузова, а также жестяницкие, сварочные, медницкие и кузнечно - рессорные работы, изготовление необходимых для замены деталей кузова, правка и ремонт аварийных автомобилей на специальных стендах в зависимости от типоразмера СТОА. Жестяницкие работы включают ремонт крыльев, брызговиков, капотов, облицовку радиатора, дверей и других частей кузова. Арматурные работы включают ремонт замков, петель, стеклоподъемников, установку ручек, кронштейнов, вставку стекол и окантовок. Медницкие работы связаны с ремонтом радиаторов, топливных баков, топливо и маслопроводов.

В карбюраторном участке (топливной аппаратуры) выполняют разборка карбюраторов с устранением обнаруженных дефектов, подбор жиклеров, проверка уровня топлива в поплавковой камере, а также ремонт и проверка работоспособности топливных насосов и других приборов системы питания.

На шиномонтажном участке производят демонтаж и монтаж шин, ремонт камер, замена дисков, камер и покрышек, балансировка колес в зависимости от типоразмеров СТОА. Шины очищают, демонтируют на стендах и дефектуют, ободья колес очищают от следов коррозии и окрашивают, камеры ремонтируют наложением заплат и вулканизируют. После сборки колес осуществляют их статическую и динамическую балансировку на специальном стенде. Механический цех предназначен для ремонта деталей и слесарно-механической обработки, а также изготовления некоторых деталей нетоварной номенклатуры (дополнительных ремонтных, простых осей, валов). Моторный цех предназначен для протирки и шлифовки клапанов, замены поршневых пальцев, поршней, поршневых колец, замены вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров, замены прокладки головки блока, устранение трещин и пробоев (в сварочном или агрегатном отделении).

Малярный цех имеет в своём составе три производственных отделения, связанных функционально между собой: подготовительных работ, краско - приготовительное и окрасочное. В отделении подготовительных работ производится снятие старой краски, шпатлёвка и шлифовка. В окрасочном отделении проводят следующие работы: нанесение грунта и его сушку, частичную или полную окраску кузовов, нанесение противошумной мастики. Все работы, связанные с распылением лакокрасочных материалов и их сушкой, производят в специальных герметических камерах, оборудованных приточно - вытяжной вентиляцией. Все процессы, связанные с подготовкой смесей, приготовлением лаков и красок, разбавлением растворителей, выполняют в отдельных вентилируемых помещениях краско - приготовительного отделения.

Участки ТО предназначены для проведения профилактического комплекса работ, направленных на предупреждение отказов и неисправностей, поддержание автомобилей в технически исправном состоянии и обеспечение надежной, безопасной и экономичной их эксплуатации. На участке ТО - 1 осуществляют диагностику ходовой части, тормозной системы, визуальный осмотр различных систем автомобиля, проверку уровня технических жидкостей, долив при необходимости, проверку состояния шин и давления воздуха в них, подкачка воздуха до нормы, балансировка, очистку аккумуляторной батареи от грязи, проверка уровня заряженности АКБ; контроль состояния свечей зажигания, при необходимости замена; замена фильтрующего элемента в воздушном фильтре, замена моторного масла и масляного фильтра, проверка развала - схождения, при необходимости регулировка.

На участке ТО - 2 производят проверку состояния приводных ремней; химическую чистку топливной системы; замену свечей зажигания, воздушного, салонного и топливного фильтров; замену тормозной жидкости, жидкости гидроусилителя руля, технических жидкостей в узлах и агрегатах трансмиссии; контроль уровня и состояния антифриза. По истечении пробега 100 000 км. Производят замену ремня привода ГРМ. Зона текущего ремонта предназначена для выполненияразборочно - сборочных, регулировочных и крепёжных работ, а также для устранения неисправностей тормозной и других систем, незначительных повреждений кузова, агрегатов и узлов без их снятия и разборки.

На СТО ремонт агрегатов производится в агрегатном цехе, площадью 48 м2. Агрегатный цех предназначен для операций мойки агрегатов и узлов, разборки, дефектации деталей с последующей отправкой на утилизацию, ремонт или сборку, комплектации узлов, их сборки, регулировки и обкатки. Цех работает по шестидневной рабочей неделе в одну смену, продолжительностью 8 часов. Время работы участка с 8 до 18 часов. Схема организации технологического процесса представлена на рисунке 3.1.

Рисунок 3.1 – Схема организации работы агрегатного участка

Основной функцией слесаря по ремонту узлов и агрегатов является: ремонт, обслуживание, регулировка и испытание коробок передач, мостов, раздаточных коробок, рулевых механизмов и т.д. снятых с автомобилей. Автослесарь по ремонту агрегатов 2 - го разряда - выполняет очистку от грязи (наружная), разборку и мойку после разборки узлов и деталей, а также сборку. Автослесарь по ремонту агрегатов 4 - го разряда - выполняет комплектовку узлов на агрегаты, выявление и устранение дефектов, неисправностей, ремонт, сборку узлов и механизмов, регулировку, проверку на стендах (для рулевых механизмов). Основные виды работ - ремонт коробок передач, задних мостов, карданных валов, ремонт сцеплений, расточка тормозных барабанов, клепка тормозных накладок. Автослесарь по ремонту агрегатов 5 разряда выполняет проверку узлов, проверку правильности сборки и испытание на стендах. Техпроцесс в агрегатном цехе организован следующим образом. На электропогрузчике, тельфере либо ручной тележке агрегаты в сборе поступают в цех, где отправляются на мойку. После установки на стенды для сборки -разборки их разбирают, узлы разбирают на верстаках. Производят измерения, дефектуют детали. Детали, не подлежащие ремонту, утилизируют, ремонтопригодные отправляют на слесарно - механический, сварочный и другие участки, годные - на комплектацию. Отремонтированные детали, годные, поступившие со склада комплектуют и собирают агрегаты по техническим условиям на сборку. Для сборки и разборки агрегатов применяются средства механизации, такие как ручной инструмент (гайковерты, дрели), пневматические и гидравлические прессы, съемники и оправки. Это оборудование повышает производительность и устраняет повреждения деталей при разборке - сборке. Для соблюдения технических условий имеется измерительный и контрольный инструмент. Это динамометрические ключи для контроля момента затяжки, штангенциркули, микрометры, индикаторы и щупы для контроля линейных размеров, центра

для проверки биения и дисбаланса.

Согласно технологическому расчету, при рациональном использовании рабочего времени и загруженности оборудования, при своевременном обеспечении новыми запчастями, простаивание оборудования сводятся к минимуму.

Электробезопасность При проведении работ по техническому обслуживанию автомобиля запрещается пользоваться неисправным инструментом. Рабочие, производящие техническое обслуживание автомобилей, обеспечиваться исправным инструментом и приспособлениями, отвечающими требованиям безопасности. Перед началом работы следует проверить весь инструмент, неисправный инструмент необходимо заменить. Гаечные ключи должны отвечать размерам гаек и болтов и не иметь трещин и забоин, плоскости зева ключей должны быть параллельными и не должны быть закатанными. Лезвия отверток по толщине должны отвечать ширине шлица в головке винта. Приспособления и инструменты, необходимые для выполнения работ, должны использоваться по назначению, их следует размещать в легко доступных местах таким образом, чтобы исключалась возможность его случайного перемещения или падения. Проводить необходимые работы с агрегатами автомобиля следует при помощи подъемно - транспортных механизмов, оборудованных захватами, гарантирующих безопасность работ. Не допускается поднимание и вывешивание автомобиля за буксирные трюки. При подъеме и транспортировке агрегатов нельзя находиться под поднятыми частями автомобиля. Перед проведением работ необходимо: - проверить спецодежду, проследить, чтобы не было свисающих концов.

Рукава надо застегнуть или закатать выше локтя;

- подготовить рабочее место: освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещенность; -проверить исправность инструмента, правильность его заточки и заправки; - при проверке инструмента обратить внимание на то, чтобы молотки имели ровную, слегка выпуклую поверхность, были хорошо насажены на ручки и закреплены клином; зубила не должны иметь зазубрин на рабочей части и острых ребер на гранях; напильники прочно насажены на ручки; - проверить исправность оборудования, на котором придется работать, и его ограждение; - перед поднятием тяжестей проверить исправность подъемных приспособлений (блоки, домкраты и др.); все подъемные механизмы должны иметь надежные тормозные устройства, а вес поднимаемого груза не должен превышать грузоподъемность механизма. Запрещается стоять и проходить под поднятым грузом; - не превышать предельные нормы веса для переноски вручную, установленные действующим законодательством об охране труда, для мужчин, женщин, юношей и девушек. Во время проведения работы необходимо: - прочно зажимать в тисках деталь или заготовку, а во время установки или снятия ее соблюдать осторожность, так как при падении деталь может нанести травму; - опилки с верстака или обрабатываемой детали удалять только щеткой; - при рубке металла зубилом, работать только в защитных очках. Если по условиям работы нельзя применить защитные сетки, то рубку выполняют так, чтобы отрубаемые частицы отлетали в ту сторону, где

нет людей;

- не допускать загрязнения одежды керосином, бензином, маслом. После окончания работы необходимо: - убрать рабочее место; - разложить инструменты, приспособления и материалы на соответствующие места. Детали и узлы, снятые с автомобиля, должны аккуратно складываться на специально оборудованные стеллажи или на пол. Основа правил техники безопасности в автосервисе – это защита от электрического воздействия. Ведь большое количество установок и инструментов находится под высоким напряжением. Поэтому каждый работник должен быть ознакомлен с техникой безопасности, пройти инструктаж и только после этого приступать к работе. В цехах и на участках должны быть источники низкого напряжения 12В и 36В, необходимые для переноса осветительных приборов. Металлические корпуса электроинструмента, питающиеся от сетей напряжением выше 42 В. переменного тока и выше 110 В пoстoяногo тoка дoлжны быть заземлены. Проверка сoстoяние изоляции проводов, защитного заземления электроинструментов и переносных электроламп проводится контрoльными прибoрами в соответствии с действующими нормативно-правовыми актами специально выделенными электриками с квaлификaцией не ниже 3 группы, не реже одного рaзa в 6 месяцев, результaт проверки фиксируется в журнaле. Безопасность эксплуатации электроустановок зависит от номинального напряжения, присоединения нейтрали к заземляющему устройству, степени защиты электротехнических изделий и условий окружающей среды

Пожар - неконтролируемое горение вне специального очага, наносящих материальный ущерб. Особенно опасны пожары в местах хранения легковоспламеняющихся и горючих жидкостей и газов. Исключение причин возникновения пожаров – одно из важнейших условий обеспечения пожарной безопасности на СТО. Пожарная безопасность должна соответствовать: требованиям ГОСТ 12.1.004- 85. На СТО следует своевременно организовывать противопожарный инструктаж и занятия по пожарно - техническому минимуму. На территории, в производственных, административных, складских и вспомогательных помещениях необходимо установить строгий противопожарный режим. Должны быть отведены и оборудованы специальные места для курения. Для повышений противопожарной устойчивости и предупреждения распространения огня по зданию используют специальные преграды, такие как несгораемые перекрытия и др. Материалы в противопожарных преградах должны быть несгораемыми или трудносгораемыми с пределом огнестойкости не менее 1,5ч. Здания СТО, где производятся сварочные, малярные, аккумуляторные и др. работы должны иметь несгораемые стены, перегородки и покрытия с пределом огнестойкости не менее 1ч. Во избежание распространения пожара на территории предприятия между зданиями и сооружениями предусматривают противопожарные разрывы. Наименьшие расстояния между зданиями и сооружениями принимают в зависимости от степени их огнестойкости. Территория СТО ограждается забором, в котором имеются специальные проезды и въезды (ворота). Для использованного обтирочного материала предусматривают металлические ящики с крышками. Для хранения легко - воспламеняющихся и горючих веществ определяют места и устанавливают допустимые количества их единовременного хранения.

В зоне ТО и TP запрещается: -использовать легковоспламеняющиеся жидкости (бензин, растворитель и т.п.) для протирки автомобиля и мытья его агрегатов; -хранить ГСМ, кислоты, краски, карбид кальция и т.п. в количестве, большем сменной потребности; - проводить заправку автомобиля топливом; -хранить вместе использованные и чистые обтирочные материалы; -загораживать проходы и выходы из помещений материалами, оборудованием, снятыми агрегатами и т.п.; - в случае пролива топлива или масла следует немедленно удалить его с помощью песка или опилок. В целях предотвращения возникновения пожара на автомобиле запрещается: -допускать скопление на двигателе и его картере грязи и масла; -оставлять в кабине и на двигателе промасленные обтирочные материалы; -эксплуатировать неисправные приборы системы питания; -подавать топливо самотеком при неисправной топливной системе; -курить в автомобиле и в непосредственной близости от него; -подогревать двигатель открытым пламенем и пользоваться открытым огнем. Для ликвидации небольших возгорания на СТО применяют первичные средства пожаротушения: ручные и передвижные пенные и углекислотные огнетушители, песок, кошмы, асбестовые покрывала, воду и др. За исправность и комплектность пожарного инвентаря и первичных средств пожаротушения, находящихся в производственных помещениях, складах несут ответственность начальники участков, цехов, отделений, складов и другие ответственные лица.

Агрегатный цех соответствует требованиям ППБ-01-93. Вывешены инструкции о мерах пожарной безопасности, а также планы эвакуации работающих и материальных ценностей с указанием мест хранения ключей от всех помещений. В цеху запрещается: - курить в местах, не предусмотренных для этой цели;

- пользоваться открытыми источниками огня для освещения во время технических осмотров, проведения ремонтных и других работ; -использовать для дополнительного обогрева помещений электронагревательные приборы с открытыми нагревательными элементами; Помещение агрегатного цеха оснащено первичными средствами защиты пожаротушения.

Заключение В ходе выполнения курсового проекта решены следующие задачи: - в расчетно-технологическом разделе выполнен расчет производственной программы по ТО и ТР подвижного состава; рассчитана трудоемкость и количество рабочих на агрегатном участке. - в организационном разделе принят и обоснован метод организации производства; разработан технологический процесс на агрегатном участке; подобрано технологическое оборудование, произведен расчет площади цеха; произведён расчет искусственного и естественного освещения; принят и обоснован метод выполнения работ на агрегатном участке. - в разделе охрана труда разработаны основные производственные вредности и оптимальные метеорологические условия на агрегатном участке; разработаны мероприятия по технике безопасности и охране труда, электробезопасности, пожарной безопасности. - в конструкторском разделе разработана конструкция приспособления для регулировки и контроля сцепления; предложена технологическая карта на выполнение работ с помощью данного приспособления; Курсовой проект разработан на основании нормативных требований к проектированию СТО и соответствуем им.

1. Масуев М.А. Проектирование предприятий автомобильного транспорта. 2009г. 216с. 2. Ганенко А.Г. Оформление текстовых и графических материалов /А.Г. Ганенко Ю.В. Милованов - М: ACADEMA, 2000. - 347 3. Колубаев Б.Д., Туревский И.С. Дипломное проектирование.2010г. 230с. 4. Методические указания по выполнению курсового проекта Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания / Г.М. Напольский - М.: Транспорт, 1985. - 231 с. 5. Общесоюзные нормы технического проектирования предприятий 6. Павлюк А.С. Методические указания по оформлению курсовых и дипломных проектов /А.С. Павлюк, А.В. Панин Алт.ГТУ. Барнаул, 2004.-39 с. 7. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / - М.: Транспорт, 1986. - 78 с. 8. Правила по охране труда на автомобильном транспорте / НИИАТ.-М.: Транспорт, 1982. - 170 с. 9. Семенов В.М. Нестандартный инструмент для разборо-сборочных работ / -М.: Агропромиздат, 1985. - 286 с. 10. Суханов Б.Н.. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому и дипломного проектирования/Б.Н.Суханов Н.О.Борзых, Ю.Ф. Бедарев - М.: Транспорт, 1990. - 159 с. 11. Типовые проекты рабочих мест на производственных участках автотранспортных предприятий / - М.: ЦНОТ, 1985. - 197 с. 12. Афанасьев Л.Л. и др. Гаражи и станции технического обслуживания автомобилей: Альбом чертежей. - М.. Транспорт, 1980. - 215 с. 13. Карташов В.П. Технологическое проектирование автотранспортных предприятий. - М.: Транспорт, 1981. -171 с.

15. Методические указания по выполнению курсового проекта 16. Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. - М.: Транспорт, 1985. - 63с. 17. Общесоюзные нормы технического проектирования предприятий автомобильного транспорта (ОНТП-01 -86).- М.: Минавтотранс, 1986. 18. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.- М.: Транспорт, 1986. - 78с. 19. Правила по охране труда на автомобильном транспорте. НИИАТ, -М.: Яранспорт, 1982. – 170 с. 20. Туревский И.С.Техническое обслуживание автомобилей. Часть 22. Организация хранения, технического обслуживания и ремонта автомобильного транспорта. 21. Суханов В.М., Борзых Н.О., Бедарев Ю.Ф. Техническое обслуживание и ремонт автомобилей: Пособие по курсовому и дипломному проектированию. - М.: Транспорт, 1990. – 223 с. 22. Семенов В.М. Нестандартный инструмент для разборо-сборочных работ. – М.: Агропромиз дат, 1985. – 287 с. 23. Типовые проекты рабочих мест на производственных участках автотранспортных предприятий. - М.: ЦНОТ, 1985.- 197 с. 24. Ганенко. А.П, Миловиков Ю.В.. Оформление текстовых и графических материалов.-М.: АСАDЕМА, 2000. – 347 с. 25. Павлюк А.С., Панин А.В.. Методические указания по оформлению курсовых и дипломных проектов. Алт. ГТУ. Барнаул, 2004. 39с. 26. Даровская И.А. Методические указания по оформлению дипломных и курсовых проектов. 2014. 35с.

Содержание

Транспортный комплекс России занимает исключительно важное место в жизнеобеспечении ее многоотраслевой экономики и реализации социальной политики государства. Устойчивое и эффективное его функционирование является необходимым условием стабилизации, подъема и структурной перестройки всей экономики Российской Федерации, обеспечения национальной безопасности, улучшения условий и повышения уровня жизни населения. Главной задачей автомобильного транспорта является полное, качественное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках при возможно минимальных затратах материальных и трудовых ресурсов. Решение этой задачи требует преимущественного развития автомобильного транспорта общего пользования, повышения грузо- и пассажирооборота, укрупнения материально - технической базы и улучшения технического обслуживания и ремонта подвижного состава. Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление. В свою очередь обеспечение исправного состояния подвижного состава тесно связано с развитием производственно -технической базы автомобильного транспорта.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1028; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.248.47 (0.141 с.) |

Введение

Введение Введение.

Введение. Механизация работ при ТО и ремонте служит основой увеличения эффективности производства, улучшения условий труда, повышения его безопасности и способствует решению задачи роста производительности труда. Правильное управление техническим состоянием автомобилей также играет большую роль в обеспечении безотказной работы подвижного состава и снижении затрат на ТО и ремонт.

Механизация работ при ТО и ремонте служит основой увеличения эффективности производства, улучшения условий труда, повышения его безопасности и способствует решению задачи роста производительности труда. Правильное управление техническим состоянием автомобилей также играет большую роль в обеспечении безотказной работы подвижного состава и снижении затрат на ТО и ремонт. - внедрение системы мероприятий по более качественному учету и контролю, препятствующей хищениям собственности, другим правонарушениям;

- внедрение системы мероприятий по более качественному учету и контролю, препятствующей хищениям собственности, другим правонарушениям;

3.1 Организация производственного процесса на СТО.

3.1 Организация производственного процесса на СТО.

допускается их присутствие на участке диагностики, но более предпочтительным является наблюдение клиентов за диагностированием своих автомобилей через стеклянную перегородку). После диагностирования автомобиль поступает в зону ТО и ТР.

допускается их присутствие на участке диагностики, но более предпочтительным является наблюдение клиентов за диагностированием своих автомобилей через стеклянную перегородку). После диагностирования автомобиль поступает в зону ТО и ТР. Приборы, требующие ремонта, перед разборкой моют в специальной ванне, а после ремонта испытывают на стендах или установках.

Приборы, требующие ремонта, перед разборкой моют в специальной ванне, а после ремонта испытывают на стендах или установках. Участок ремонта электрооборудования предназначен для выполнения проверки и ремонта приборов, снятых с автомобиля, неисправность которых не могла быть устранена на постах ТР.

Участок ремонта электрооборудования предназначен для выполнения проверки и ремонта приборов, снятых с автомобиля, неисправность которых не могла быть устранена на постах ТР. 3.2Краткое содержание технологического процесса на объекте проектирования и технологическая карта

3.2Краткое содержание технологического процесса на объекте проектирования и технологическая карта

В агрегатном цехе принято 2 рабочих.

В агрегатном цехе принято 2 рабочих. Таблица 3.1 -Технологическая карта на контроль приспособления

Таблица 3.1 -Технологическая карта на контроль приспособления 4 Конструкторская часть

4 Конструкторская часть - проверить слесарный верстак, который должен быть прочным и устойчивым, соответствовать росту рабочего. Слесарные тиски должны быть исправны, прочно закреплены на верстаке;

- проверить слесарный верстак, который должен быть прочным и устойчивым, соответствовать росту рабочего. Слесарные тиски должны быть исправны, прочно закреплены на верстаке; - не пользоваться при работах неисправными приспособлениями;

- не пользоваться при работах неисправными приспособлениями; 5.1.2 Пожарная безопасность

5.1.2 Пожарная безопасность Автомобили, направляемые на ТО и ТР, не должны иметь течи топлива, а горловины топливных баков должны быть закрыты крышками. Число автомобилей в помещении зон не должно превышать установленной нормы.

Автомобили, направляемые на ТО и ТР, не должны иметь течи топлива, а горловины топливных баков должны быть закрыты крышками. Число автомобилей в помещении зон не должно превышать установленной нормы. -производить работы с применением открытого огня в непредусмотренных для этой цели местах;

-производить работы с применением открытого огня в непредусмотренных для этой цели местах;

Список используемых источников:

Список используемых источников: 14. Краморенко Г.В., Барашков Н.В. Техническое обслуживание автомобилей.- М. Транспорт, 1982. – 367 с.

14. Краморенко Г.В., Барашков Н.В. Техническое обслуживание автомобилей.- М. Транспорт, 1982. – 367 с.