Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кулачковые валы топливных насосов

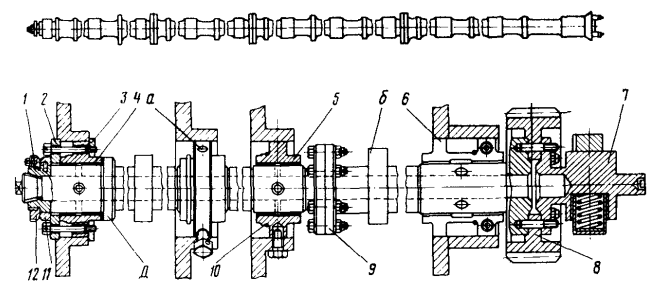

Служат для привода толкателей топливных насосов высокого давления в строго определенное время. Каждый из двух кулачковых валов состоит из четырех частей, имеющих осевой канал и фланцы для соединения между собой. Вал уложен на 11 подшипниках. Все подшипники, кроме концевых, имеют одинаковую конструкцию и размеры. Они состоят из двух половинок – вкладышей, стянутых пружинными кольцами. Положение вкладышей зафиксировано штифтами. Каждый подшипник вставлен во втулку и застопорен болтом, конец которого заходит в несквозное отверстие в верхней половинке подшипника. Первый подшипник также состоит из двух половинок, которые по длине и форме отличаются от всех остальных. И отверстия на смазку в первом подшипнике, а также в шейке вала имеют больший диаметр.

Рис. Кулачковый вал топливных насосов: 1 – вал; 2 – фланец упорный; 3 – кольцо нажимное; 4 – подшипник опорно-упорный; 5 – средний подшипник; 6 – подшипник первый; 7 - регулятор предельной частоты вращения; 8 – шестерня; 9 – фланец; 10 – кольцо пружинное; 11 пята подшипника; 12 – гайка; а – смазочное отверстие; б – кулачок; Д – упорный бурт

Задний подшипник опорно-упорный состоит из стальной втулки, залитой баббитом. С одной стороны она упирается в бурт на кулачковом валу, а с другой в бронзовый упорный фланец, который поджимается пятой и разрезной гайкой. Фланец болтами соединяется с нажимным кольцом. Смазка подается от верхнего масляного коллектора по трубкам к первому подшипнику каждого вала, затем поступает в осевой канал и по радиальным отверстиям к остальным подшипникам. Кулачковые валы приводятся во вращение от верхнего коленчатого вала через промежуточные шестерни, которые крепятся на кронштейнах с цапфами. Отверстия для шпилек крепления в шестернях кулачковых валов дугообразные, что позволяет регулировать положение кулачковых валов относительно верхнего коленчатого вала. На переднем торце правого вала укреплен предельный регулятор частоты вращения.

Топливная система.

Рис. Топливная система: 1 – дизель-генератор; 2 – топливный коллектор; 3 – клапан перепускной;

Служит для хранения, очистки, подогрева и подачи топлива в цилиндры в определенное время в мелко распыленном состоянии в количестве, соответствующем режиму работы дизеля. Включает в себя: – топливный бак емкостью 7300 л/6300 кг; – топливоподкачивающий насос производительностью 27 л/мин; – топливопроводы; – топливоподогреватель; – фильтры грубой и тонкой очистки; – клапан аварийного питания, предохранительный (3,0-3,5 кг/см2), перепускной (1,5 кг/см2); – манометры; – топливные насосы высокого давления (ТНВД); – форсунки.

Рис. Топливный бак: 1 – перегородка продольная; 2 – лапа; 3,18 – листы боковые; 4 – лист торцовый; 5 – клапан слива; 6 – горловина заправочная; 7 – труба топливомера; 8 – лист несущий; 9 – лист верхний; 10 – заборное устройство; 11 – крышка люка; 12 – пробка; 13 – фильтр; 14 – крышка отстойника; 15 – отстойник; 16,17 – перегородки поперечные

Топливный бак служит для хранения запаса топлива, необходимого для работы дизеля. Подвешен на кронштейнах под рамой тепловоза между тележками. Сварен из стальных листов толщиной 4-5 мм. Для придания баку жесткости внутри предусмотрены перегородки с отверстиями. На боковых стенках имеются люки по три с каждой стороны для очистки и промывки. К днищу бака приварен отстойник с клапаном для слива и крышкой. Бак заполняется топливом через горловины с фильтрующими сетками и крышками с правой и левой стороны. С обеих сторон имеютсч трубы топливомера с атмосферными трубками. Количество топлива измеряется градуированными рейками (щупами). С левой стороны имеется заборное устройство (1 труба заборная и 2 сливные).

Рис. Топливоподкачивающий насос: 1 – ведущая шестерня с внутренними зубьями; 2 – ведомая шестерня; 3 – корпус; 4 – нагнетательная полость; 5 – всасывающая полость; 6 – отверстие с резьбой для крепления трубы; 7 – втулка; 8,10,11 – сильфонное уплотнение; 9 – пружина; 12 – уплотнительное кольцо; 13 – гайка; 14 – ось; 15 – регулировочные прокладки; 16 – крышка; 17 – заглушка; а – серповидный выступ;

Топливоподкачивающий насос шестеренного типа служит для подачи топлива из бака к ТНВД под давлением. Состоит из корпуса и крышки с серповидным выступом. В крышку впрессована ось, на которой свободно вращается ведомая шестерня. Ведущая шестерня в виде втулки с внутренними зубьями выполнена за одно целое с приводным валиком, соединенным муфтой с электродвигателем постоянного тока типа П-21, установленным на одной плите с насосом. Впадины между ее зубьями прорезаны с выходом на наружную поверхность. Топливо, поступая через штуцер во всасывающую полость корпуса насоса, заполняет впадины между зубьями шестерен. При вращении шестерен топливо захватывается их зубьями и двумя потоками сверху и снизу серповидного выступа поступает в нагнетательную полость корпуса и далее через штуцер в топливопровод. Невозможность обратного перетекания топлива из нагнетательной полости во всасывающую обеспечивается тем, что наружная цилиндрическая поверхность ведущей щестерни пришлифована к расточке корпуса, вершины зубьев ведущей шестерни – к нижней поверхности серповидного выступа, а ведомой шестерни – к верхней поверхности серповидного выступа. Для предотвращения утечек топлива по приводному валу на нем установлено уплотнение, состоящее из медного сильфона, пружины и уплотнительной втулки. Допускаемая утечка топлива по валику не более 1 капли в минуту.

Рис. Фильтр грубой очистки топлива: 1 – штуцера; 2 – стержень; 3,14 – пробки; 4 – пробковый кран; 5 – корпус; 6,13 – прокладки; 7,9 – фильтрующие элементы; 8 – колпак; 10 – шпилька; 12 - пружина

Фильтр грубой очистки (ФГО) двухсекционный служит для очистки топлива от механических примесей размером 0,05-0,10 мм. Состоит из чугунного корпуса и двух колпаков, прижатых к корпусу через поронитовую прокладку стяжными болтами, ввернутыми в шпильки. Пробка, ввернутая в головку стяжного болта, служит для слива отстоя и топлива. Фильтрующий элемент прижат к корпусу конической пружиной через проставку. Состоит из двух гофрированных металлических стаканов (наружного и внутреннего), на которые навита латунная лента специального профиля. Между витками ленты образуются щели шириной 0,07-0,09 мм. При прохождении топлива через фильтр на наружной поверхности стаканов задерживаются частицы величиной более ширины щелей. Оба фильтрующих элемента работают параллельно. При необходимости один элемент можно отключить рукояткой, которая будет указывать на неработающую секцию.

Рис. Фильтр тонкой очистки топлива: 1,9 – пробки; 2 – стержень; 3 – корпус; 4 – колпак; 5 – фильтрующий элемент; 6 – шторы; 7 – пружина; 8 - гайка

Фильтр тонкой очистки (ФТО) служит для очистки топлива от частиц размером 0,004-0,005 мм. Состоит из четырех параллельно включенных секций, которые размещены в чугунном корпусе. Каждая секция представляет собой фильтрующий элемент из бумаги или синтетического материала, укрепленный на стержне и закрытый колпаком. Колпак в корпусе уплотнен поронитовой прокладкой и снизу подтянут к корпусу гайкой. Фильтрующий элемент уплотнен на стержне резиновым сальником с кольцом, прижатым через пружину и тарелку гайкой. Для слива отстоя и топлива на каждой секции есть пробка.

Топливо по штуцеру поступает в колпак, проходит через фильтрующий элемент в полый стержень, а далее по горизонтальному каналу в топливные коллекторы.

Рис. Топливоподогреватель: 1 – корпус; 2 – охлаждающие пластины; 3 – перегородки; 4 – трубка; 5 – трубная решетка; 6 – прокладки; 7 – штуцер для выпуска воздуха; 8,14 – крышки; 9 – штуцер для выпуска паровоздушной смеси; 10 – штуцера для подвода и отвода воды; 11 – перегородка; 12 – уплотнение; 13 - штуцер

Топливоподогреватель служит для подогрева топлива в холодное время при среднесуточной температуре +5ºС и ниже. В корпусе топливоподогревателя установлено 88 стальных трубок круглого сечения, вваренных в трубные решетки. На трубки надеты и припаяны тонкие пластины из белой жести, которые служат для увеличения отдачи тепла от горячей воды топливу. Для направления потока воды сначала по нижней, а затем по верхней половине подогревателя в одной из крышек предусмотрена перегородка, уплотненная резиновой прокладкой. Для увеличения пути прохождения топлива, а, следовательно, и большего подогрева внутри корпуса установлены сегментные перегородки. Предохранительный клапан служит для защиты фильтрующих элементов ФТО от деформации. Перепускной клапан служит для поддержания давления в топливном коллекторе. Схема циркуляции топлива

Топливо из бака через заборное устройство, через ФГО засасывается топливоподкачивающим насосом и подается под давлением 3,0-3,5 кг/см2, поддерживаемым предохранительным клапаном, к ФТО. Пройдя ФТО, топливо поступает в топливный коллектор под давлением 1,0-2,5 кг/см2 и далее к ТНВД, форсункам и в цилиндры. На нагнетательной трубе имеется вентиль отвода воздуха и эмульсии. Давление топлива до и после ФТО контролируется по манометрам. По разности их показаний определяют степень загрязненности фильтра. Грязное топливо из лотков дизеля сливается по трубе в отдельную емкость топливного бака или под раму тепловоза, а чистое топливо от ТНВД и форсунок через топливоподогреватель сливается в топливный бак. Производительность топливоподкачивающего насоса 27 л/мин, хотя для работы дизеля на полной мощности требуется около 10 л/мин, а при других нагрузках еще меньше. Такая производительность обеспечивает интенсивную циркуляцию топлива в баке и его разогрев. Излишки топлива из топливного коллектора через перепускной клапан сливается в бак через топливоподогреватель. В случае неисправности топливоподкачивающего агрегата на тепловозе предусмотрена аварийная система. Подъем топлива и поступление его к ТНВД происходит в результате разрежения в трубопроводе аварийного контура, которое создается плунжерами ТНВД. Топливо из бака под атмосферным давлением, минуя ФГО, поднимается к клапану аварийного питания, приподнимает шарик и через ФТО поступает в топливный коллектор и далее к ТНВД. При работе на аварийной системе мощность дизеля составляет 0,5-0,6 от номинальной.

|

|||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1727; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.107.96 (0.011 с.) |