Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о машинах и деталяхСтр 1 из 16Следующая ⇒

Курск – 2015 Печатается по решению редакционно-издательского совета университета

Автор: Н.А. Костин, канд. тех. наук, доцент

Детали машин: Курс лекций. – Курск: Изд-во Курск. Гос. Ун-та, 2015.- 130 с.

В соответствии с программой дисциплины изложены основы расчета и конструирования машин и узлов общего назначения, рассмотрены принципы их проектирования, приведены сведения об основных видах машин. Учебно-методическая разработка предназначена для студентов индустриально-педагогического факультета всех форм обучения.

Рецензент – А.Ф. Прибылов, канд. тех. наук, доцент.

© Курский государственный педагогический университет, 2015 г.

ВВЕДЕНИЕ Значение машин для человеческого общества чрезвычайно велико. Они освобождают людей от тяжелой физической работы, повышают производительность труда, улучшают качество выпускаемой продукции и снижают ее себестоимость. Без машин, облегчающих труд человека, резко повышающих его эффективность, невозможно было бы современное развитие наук, медицины, искусств, строительства, да и общества в целом. Курс "Детали машин" - это научная дисциплина, в которой изучается устройство и принципы работы различных частей машин, рассматриваются основы расчета и конструирования деталей и узлов общего назначения. Курс "Детали машин" базируется на следующих дисциплинах: начертательная геометрия и черчение, на базе которых выполняются все чертежи; теоретическая механика и теория механизмов и машин, позволяющие определять силы, действующие на детали и законы движения этих деталей; сопротивление материалов - дисциплина, с помощью которой производятся расчеты на прочность, жесткость и устойчивость; технология конструкционных материалов и основы теории резания, дающие возможность выбора материалов для деталей и рациональных режимов их обработки; основы взаимозаменяемости и стандартизации, обеспечивающие задание необходимой степени точности и шероховатости деталей с учетом их функционального назначения. Курс "Детали машин" играет значительную роль в подготовке учителя технологии. Знания, полученные при изучении курса, помогают будущему учителю в развитии приемов и навыков правильной эксплуатации, технического обслуживания и текущего ремонта оборудования, применяемого в учебных мастерских, а также автотранспортных средств. Многообразие изучаемых форм и размеров деталей машин, а также их соединений расширяет кругозор учителя и дает большую уверенность в преподавании курса черчения в школе. Освоение будущим специалистом методов расчета деталей машин обеспечивает применение технически обоснованного подхода при изготовлении моделей и конструкций в процессе руководства творческими техническими проектами учащихся.

ИЗ ИСТОРИИ ДЕТАЛЕЙ МАШИН Прообразы отдельных деталей машин, в применении к ручному инструменту, оружию и приспособлениям, известны с глубокой древности. К самым первым относятся рычаг и клин. Предшественником современных передач гибкой связью следует считать лучковый привод вращения для добывания огня (тетива лука - палочка - дощечка с отверстием). К первым деталям из числа работающих в условиях, близких к условиям работы в машинах, следует отнести колесо, ось и подшипник (древние колесницы). Из глубокой древности известно применение катков, ворота и блоков. Примерно 2000 лет назад были известны и описаны в сочинениях древних цепи, зубчатые и червячные редукторы. В литературе эпохи Возрождения (X-XV век) описаны канатные и ременные передачи, грузовые винты, подшипники, зубчатые колеса различной конструкции. Таким образом, большинство принципиальных типов деталей машин было известно еще в древности или в период Возрождения. История развития деталей машин в России свидетельствует о значительном вкладе русских механиков в эту область техники.Механику Петра I - Нартову А.К. принадлежит заслуга изобретения суппорта токарного станка. К.Д. Фролов впервые предложил использовать чугунные рельсы для внутризаводского транспорта. Ф.А. Блинов изобрел гусеничный ход, Р.А. Корейво - цельнометаллическую упругую муфту. Теория и методы расчета деталей машин разрабатывались по мере появления и совершенствования конструкций. Первым исследователем в области деталей машин следует считать Леонардо да Винчи (1452-1519 гг.). Ему принадлежат исследования в области трения, износа, конструирования винтовых передач.

В разработке многих теоретических вопросов большая роль принадлежит русским ученым, например, Петрову Н.П. - теория смазки, Жуковскому Н.Е. и Чаплыгину С.А. - теория подшипников, работа упругого ремня на шкивах; Гохману Х.И. - теория зубчатых зацеплений и т.д. Из иностранных ученых необходимо отметить Рейнольдса и Зоммерфельда -теория смазки, Гюйгенса - профиль зубчатых колес. Виллиса - исследования в области зубчатых зацеплений, Льюиса - расчеты прочности зубчатых передач и др. Основные понятия

Машины состоят из деталей. Деталь - часть машины, изготовленная из однородного по наименованию и марки материала без применения сборочных операций. Детали могут быть простыми (штифт, гайка, шпонка и др.) и сложными (станина станка, коленчатый вал). Число деталей в сложных машинках может составлять десятки и тысячи. Все машины и механизмы состоят из деталей, объединенных в сборочные единицы. Сборочной единицей – называют изделия, составные части которого соединяют между собой на предприятии- изготовителе сборочными операциями. Узел - сборочная единица, состоящая из ряда деталей, имеющих общее функциональное назначение (подшипник качения, редуктор и т.п.). Деталями и узлами общего назначения называют такие, которые имеются почти во всех машинах (винты, валы, подшипники и др.). К деталям и узлам специального назначения относят такие, которые встречаются только в одном или нескольких типах машин (поршни, шпиндели станков, лопатки турбин и др.). Механизм - это совокупность деталей, предназначенных для преобразования одного вида движения в другой. Машина - механизм или система механизмов, предназначенные для облегчения физического и умственного труда человека. Другими словами машиной можно назвать устройство, выполняющее определенные действия для преобразования энергии, материалов или информации. В зависимости от функционального назначения машины делятся на классы: а) машины-двигатели - преобразуют энергию любого вида в механическую (электродвигатели, двигатели внутреннего сгорания и др.); б) машины-генераторы - преобразуют механическую энергию в другой вид энергии (динамомашины, компрессоры и др.); в) технологические машины - предназначены для изменения размеров, формы, свойств или состояния предмета (металлообрабатывающие станки, машины пищевой и швейной промышленности и др.); г) подъемно-транспортные машины - служат для перемещения людей, грузов, изделий (эскалаторы, подъемные краны, транспортеры и др.); д) информационные машины - предназначены для преобразования информации (ЭВМ).

Основные требования к машинам и деталям

При проектировании большинства машин к ним предъявляются следующие основные требования: а) работоспособность - состояние машины, при котором она способна выполнять заданные функции с сохранением параметров, установленных в нормативно-технической документации; б) надежность - свойство изделия сохранять работоспособность в течение заданного промежутка времени; в) экономичность - определяется стоимостью материала, затратами на производство и эксплуатацию; г) эстетичность - совершенство внешних форм деталей, узлов и машины в целом;

д) технологичность – свойство изделия, удовлетворяющее заданными техническим требованиям и изготовленное по наиболее эффективной для заданного типа производства технологии, обеспечивающей минимальную затрату средств, времени и труда.

Этапы проектирования машин

Основной задачей проектирования и конструирования машин является разработка документации, необходимой для их изготовления, монтажа, испытаний и эксплуатации. Проектированием называется разработка общей конструкции изделия, а конструирование включает детальную проработку всех элементов реальной конструкции. Процесс проектирования можно разделить на следующие основные этапы. 1. Выбор принципиальной схемы машины в зависимости от ее назначения и условий работы с ориентацией на существующие образцы-аналоги. 2. Составление упрощенных расчетных схем деталей с учетом характера их взаимодействия друг с другом. 3. Определение нагрузок, действующих на детали. 4. Выбор материала деталей с учетом его стоимости, обрабатываемости, физико-механических свойств и т.д. 5. Проведение расчетов основных размеров деталей по критериям работоспособности. Как правило, эти расчеты, основанные на ряде допущений и применении приближенных и эмпирических формул, являются предварительными и носят название проектных (или проектировочных). 6. Подробная конструктивная проработка узлов и деталей с указанием на рабочих чертежах всех размеров, допусков, параметров шероховатости поверхностей, специальных технических требований и т.п. 7. Проведение проверочных расчетов, заключающихся в определении запасов прочности в опасных сечениях деталей, деформаций (прогибов и углов поворота сечений), рабочих температур и т.д., и сопоставлении их с допускаемыми значениями. В случае несоответствия заданным критериям, вносят изменения в конструкцию, после чего повторяют проверочные расчеты.

Соотношения в передачах Основными характеристиками каждой передачи являются: мощность на ведущем Р1 и ведомом Р2 валах, угловая скорость ведущего ω1 и ведомого ω2 валов (рис. 3).

Рис. 3. Схема механической передачи: а - колеса в рабочем состоянии, б - колеса условно раздвинуты

Кроме того существуют дополнительные характеристики, например, механический КПД передачи:

Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач, общий КПД:

где Окружная скорость ведущего и ведомого звеньев:

где d1, d2 – диаметры колес, шкивов, и др.; ω1, ω2 – угловые скорости ведущего и ведомого звеньев. Угловая скорость звена связана с частотой вращения зависимостью:

Окружная сила:

Крутящий момент:

Вращающий момент ведущего вала является моментом движущих сил, поэтому его направление совпадает с направлением вращения вала (см. рисунок 3). Момент ведомого вала - момент сил сопротивления, поэтому его направление противоположно направлению вращения вала. Передаточным отношением i называется отношение угловых скоростей ведущего и ведомого звеньев:

При Поскольку в технике более распространены редуцирующие (замедляющие угловую скорость ведомого звена) передачи, чаще пользуются понятием передаточного числа U, которое является частным случаем передаточного отношения i:

Передаточное число U в отличие от передаточного отношения i всегда положительно и не может быть меньше единицы. ФРИКЦИОННЫЕ ПЕРЕДАЧИ

Фрикционные передачи — это передачи, в которых движение от ведущего тела к ведомому передается силами трения. Простейшая фрикционная передача между параллельными валами состоит из двух роликов, прижимаемых друг к другу с заданной силой При вращении ведущего ролика в месте контакта возникают силы трения, которые приводят во вращение ведомый ролик. Заменив цилиндрические ролики коническими можно осуществить передачу между валами с пересекающимися осями. Выполнив одно из тел качения с переменным радиусом качения, можно осуществить передачу с переменным передаточным отношением (вариатор). Простейшим примером такой передачи является лобовая передача, состоящая из диска и ролика. При передвижении ролика вдоль оси вала меняется радиус качения на диске и, следовательно, передаточное отношение. Для передачи окружной силы F фрикционной передачей тела качения должны быть прижаты одно к другому с силой

где f — коэффициент трения; S — запас сцепления, принимаемый в силовых передачах равным 1,25...2, а в передачах приборов - до 3. Расчетные значения коэффициентов трения: сталь по стали со смазкой в условиях роликовых вариаторов 0,04...0,05, в условиях дисковых вариаторов 0,015...0,035, без смазки сталь — текстолит и гетинакс 0,3...0,35, закаленная сталь- металлокерамика ФАБ-П 0,3...0,35; закаленная сталь — закаленная сталь 0,15...0,18

Условие работоспособности передачи:

где F1 - передаваемая окружная сила; Fтр - сила трения в месте контакта катков.

Рис. 4. Схема цилиндрической фрикционной передачи

Нарушение этого условия приводит к буксованию, при котором ведомый каток останавливается, а ведущий скользит по нему, вызывая износ рабочих поверхностей. Для создания необходимой силы трения катки прижимают друг к другу силой, создаваемой с помощью пружины (гидроцилиндра, собственным весом машины, центробежной силой и др.).

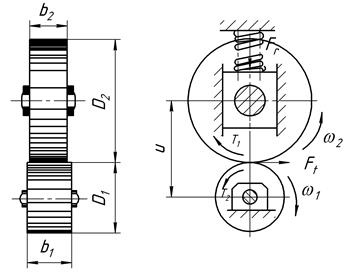

Достоинства фрикционных передач: простота конструкции и обслуживания; плавность и бесшумность передачи; наличие предохранительных свойств за счет возможной пробуксовки; возможность бесступенчатой регулировки скорости. Недостатки: непостоянство передаточного отношения из-за проскальзывания; необходимость применения устройств для прижатия катков; большое и неравномерное изнашивание рабочих поверхностей катков при буксовании; незначительная передаваемая мощность (обычно до 20 кВт); невысокий КПД (0,7...0,9);повышенный износ подшипников. Все фрикционные передачи делят на две основные группы: с нерегулируемым передаточным отношением (рис. 4, 5) и с бесступенчатым регулированием (рис. 6, 24) передаточного отношения (последние называются вариаторами).

Рис. 5 Фрикционные передачи Рис. 6 Схема торового вариатора

По взаимному расположению осей валов передачи могут быть с параллельными осями - цилиндрическими (рис. 4) и коническими (рис. 5 а); с пересекающимися осями - коническими (рис. 5 б) и лобовыми (рис. 5 в); торовыми соосными (рис. 6). В зависимости от условий работы передачи подразделяют на открытые (работающие на воздухе без смазки) и закрытые (работающие в масляной ванне). Фрикционные передачи с постоянным передаточным отношением применяются в приборах, где требуется плавность и бесшумность работы (спидометры, магнитофоны, швейные машинки и др.). Фрикционные вариаторы применяют в машинах текстильной, химической и бумажной промышленности, в станкостроении, сварочных и литейных машинах. У фрикционных передач в связи с так называемым упругим скольжением (не путать с буксованием) окружные скорости V1 ведущего и ведомого V2; катков не равны. Соотношение между V1 и V2 выражается формулой:

где Передаточное отношение с учетом упругого проскальзывания катков будет равно:

В качестве материала катков быстроходных передач применяются закаленные стали 40ХН, ШХ15, 18ХГТ и др. Для тихоходных открытых передач применяют катки из чугуна СЧ15, СЧ20 и др. В малонагруженных передачах, не требующих большой долговечности, в качестве материала катков используют текстолит, гетинакс, фибру по стали или чугуну. Передача незначительных крутящих моментов может осуществляться катками из резины, кожи, пластмассы по стали или чугуну. В закрытых передачах, работающих при обильной смазке (она предотвращает схватывание, задиры, охлаждает катки) встречается усталостное выкрашивание рабочих поверхностей катков, связанное с действием контактных напряжений, способствующих развитию усталостных микротрещин. Задир рабочих поверхностей возникает в высоконагруженных передачах в результате нагрева катков, схватывания (приваривания) частиц металла с последующим отрывом их от одной из поверхностей катков. Интенсивный абразивный износ поверхностей имеют обычно открытые передачи. Основными критериями работоспособности фрикционных передач являются сопротивление контактной усталости (для передач с металлическими катками) и износостойкость поверхностных слоев для передач с катками из неметаллических материалов, не подчиняющихся закону Гука. Расчет на контактную прочность (усталость) ведется по формуле Герца:

где σн, [σн] - расчетные и допускаемые контактные напряжения; Епр - приведенный модуль упругости материалов катков,

ρпр - приведенный радиус кривизны цилиндрических катков,

μ- коэффициент Пуассона; q - нагрузка на единицу длины линии контакта катков,

здесь b2 – ширина ведомого катка; Fr - сила прижатия катков друг к другу.

Для фрикционных передач, у которых рабочая поверхность хотя бы одного из катков выполнена из материалов, не подчиняющихся закону Гука (фибра, резина и др.), расчет ведется по формуле:

где [q] - допускаемая нагрузка на единицу длины контактной линии (для резины по чугуну или стали [q] = 10...30 Н/мм, для текстолита по чугуну или стали [q] = 50...6ОН/мм).

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Основные сведения

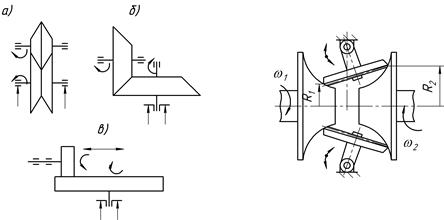

Зубчатая передача - механизм, предназначенный для передачи вращательного движения, а также преобразования вращательного движения в поступательное (или наоборот) Последнее осуществляется с помощью зубчато-реечной или просто реечной передачи. Меньшее из пары колес, находящихся в зацеплении, называется шестерней, а большее – колесом. Достоинства зубчатых передач постоянство передаточного числа, высокий КПД, надежность работы в широком диапазоне нагрузок и скоростей, компактность, простота обслуживания. Недостатки высокие требования к точности изготовления и монтажа, шум при больших скоростях. Зубчатые передачи классифицируют по следующим признакам: 1. По взаимному расположению осей колес: - при параллельных осях: цилиндрические прямозубая (рис 7 а), косозубая (рис 7 б), шевронная (рис 7 в), с внутренним зацеплением (рис 7 г), реечная прямозубая (рис 7 к); - при пересекающихся осях конические прямозубая (рис. 7 д), косозубая (рис. 7 е), с криволинейными зубьями (рис. 7 ж); - при перекрещивающихся осях конические или гипоидные (рис. 7 з) и винтовые передачи (рис. 7 и). 2. По расположению зубьев относительно образующей (линии) колес: прямозубые, косозубые, шевронные, с криволинейным зубом. 3. По расположению зубьев в передаче: внешнее (рис. 7 а, б, в), внутреннее (рис. 7 г) и реечное (рис. 7 к). 4. По конструктивному исполнению различают открытые (не защищенные от внешней среды) и закрытые (помещенные в специальном корпусе с постоянным смазыванием). 5. По окружной скорости: тихоходные (до 3 м/с) и быстроходные (свыше 15м/с) 6. По форме бокового профиля зубьев: эвольвентные, циклоидальные и круговые (зацепление М Л Новикова). В современном машиностроении для силовых передач применяется эвольвентное зацепление. Циклоидальное зацепление используется для кинематических передач (в приборах, часах и т. п.). Зацепление М. Л. Новикова применяется в высоконагруженных передачах в авиации. 7. По числу ступеней: одно- и многоступенчатые передачи.

Рис. 7 Зубчатые передачи

Назначение и конструкции зубчатых передач разнообразны. Их применяют в очень многих приборах и почти во всех машинах для передачи мощностей от самых малых до 50 МВт с диаметром колес от долей миллиметра до нескольких метров. Материалы зубчатых колес

Выбор материала зубчатых колес зависит от условий работы передачи. Это могут быть стали, чугуны, цветные металлы и сплавы, пластмассы. В зависимости от твердости стальные зубчатые колеса делятся на две группы. Первая группа – колеса, твердость которых менее 350НВ. Применяются в слабо- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, 50Г, легированные стали 40Х, 45Х, 40ХН и др. Термообработку (улучшение) производят до нарезания зубьев. Колеса твердостью менее 350НВ хорошо прирабатываются и не подвержены хрупкому разрушению. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни прямозубой передачи должна быть на 25...30 НВ больше твердости колеса. Вторая группа – колеса твердостью более 350 НВ. Высокая твердость рабочей поверхности зубьев достигается объемной и поверхностной закалкой. (стали 45, 40Х, 40ХН и др.), цементацией (стали 20Х, 12ХН3А и др.), азотированием (стали 40НМА, 40Х2НМА, 38ХМЮА и др.), цианированием. Колеса с твердостью более 350 НВ нарезают до термообработки, отделку зубьев производят после термообработки. Эти колеса не прирабатываются. При изготовлении крупных зубчатых колес с диаметром более 500 мм применяют стальное литье. Используются стали 35Л...55Л. Литые колеса подвергаются нормализации. Твердость их 160...200 НВ. Чугуны применяют при изготовлении зубчатых колес тихоходных открытых передач. Рекомендуются чугуны СЧ18...СЧ36. Зубья чугунных колес хорошо прирабатываются, но имеют пониженную прочность на изгиб. Пластмассы применяют в быстроходных слабонагруженных передачах. Зубчатые колеса из пластмасс отличаются бесшумностью и плавностью хода. Наиболее распространены текстолит, лигнофоль, капролон, полиформальдегид. Точность зубчатых передач

Различают следующие основные показатели точности зубчатых передач. 1. Кинематическая точность характеризуется полной погрешностью углов поворота сцепляющихся колес за один оборот. Существенно важна для делительных цепей, передач, соединенных с большими массами, и быстроходных силовых передач из-за опасности резонансных и других колебаний и шума. Связана с накопленной ошибкой шага и биением. 2. Плавность работы передач характеризуется многократно повторяющимися за оборот колеса (в частности, повторяющимися за период работы каждого зуба) колебаниями скорости, вызывающими динамические нагрузки, колебания (в том числе резонансные) и шум. Существенно влияет на работоспособность силовых быстроходных передач. Определяется ошибками шага и профиля. 3. Пятно контакта зубьев характеризует концентрацию нагрузки на зубьях. Существенно влияет на работоспособность силовых передач. 4. Боковой зазор между неработающими поверхностями зубьев предотвращает заклинивания (в частности, при разогреве) и обеспечивает свободное вращение колес. Влияет на работоспособность передач при крутильных колебаниях и на работоспособность реверсируемых передач. 5. Шероховатость рабочих поверхностей зубьев влияет на износостойкость передач. Нормы точности цилиндрических зубчатых передач регламентируются ГОСТ 1643—81, который распространяется на все виды механически обработанных металлических колес с модулями m=1...56 мм и диаметрами делительной окружности до 6300 мм. Стандарт регламентирует нормы кинематической точности, плавности работы и контакта зубьев, а также боковой зазор. В стандарте предусмотрены 12 степеней точности, обозначаемых в порядке ее убывания от 1 до 12. Допуски и отклонения стандартизованы для степеней точности от 3 до 12. Наибольшее распространение в машиностроении имеют степени точности передач 6, 7, 8 (таблица.2). Быстроходные передачи (в авиации, судостроении и т. п.) и прецизионные делительные механизмы выполняют также по степени точности 5. Таблица 2 Виды разрушения зубьев

При работе зубчатой пары нагрузка на зуб меняется во времени и по величине. Переменные напряжения являются причиной усталостного разрушения зубьев, их поломки и выкрашивания рабочих поверхностей. Трение в зацеплении вызывает изнашивание и заедание зубьев. Наиболее опасный вид разрушения - поломка зубьев, но в закрытых передачах поломка - это обычно результат нештатной ситуации (перегрузка, авария). Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие напряжения растяжения. Усталостное выкрашивание рабочих поверхностей зубьев является основным видом разрушения зубьев закрытых передач. Суть его заключается в следующем. На рабочих поверхностях зубьев в месте их контакта возникают большие контактные напряжения, происходит пластическая деформация металла, сопровождающаяся образованием микротрещин. Если есть смазочный материал, он запрессовывается в трещины при зацеплении зубьев, что ускоряет выкрашивание частиц с контактирующих поверхностей. Основной вид разрушения открытых передач - изнашивание зубьев. В открытых передачах усталостное выкрашивание не наблюдается, т. к. раньше и интенсивнее идет абразивное изнашивание. По мере изнашивания зуб становится тоньше, увеличиваются зазоры в зацеплении, что в конечном счете может привести к поломке зубьев. Заедание зубьев заключается в приваривании частиц одного зуба к другому вследствие местного повышения температур в зоне зацепления. Этот вид разрушения проявляется достаточно редко и только для тяжелонагруженных и высокоскоростных передач.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Основные сведения

Червячная передача - это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары (рис 1 в). Передача состоит из червяка - короткого винта с трапецеидальной резьбой и червячного колеса, имеющего зубья дугообразной формы. Достоинства червячных передач плавность и бесшумность работы, компактность и сравнительно небольшая масса, возможность получения больших передаточных чисел (до 1000), самоторможение передачи (движение осуществляется только от червяка к колесу). Недостатки сравнительно низкий КПД вследствие скольжения витков червяка по зубьям колеса, значительное выделение теплоты в зоне зацепления червяка с колесом, повышенное изнашивание и склонность к заеданию. Червячные передачи широко применяют в подъемнотранспортных машинах и механизмах, где необходима высокая кинематическая точность, в станкостроении, автомобилестроении и др.

Рис. 17. Схемы червячных передач

В зависимости от формы внешней поверхности червяка (рис. 17 ) передачи бывают с цилиндрическим (а) и глобоидным (б) червяком. Глобоидная передача имеет повышенный КПД, более высокую несущую способность, но сложна в изготовлении и чувствительна к осевому смещению червяка. В зависимости от направления линии витка червяка червячные передачи бывают с правым и левым направлением линии витка. В зависимости от числа витков (заходов резьбы) червяка передачи бывают однозаходные и многозаходные. Червячные передачи бывают с нижним, боковым и верхним расположением червяка относительно червячного колеса. В зависимости от формы винтовой поверхности червяка передачи бывают с архимедовой, конволютным и эвольвентным червяками. Основными способами изготовления червяков являются: нарезание резцом на токарно-винторезном станке и нарезание модульной (червячной) фрезой на резьбофрезерном станке. Червячные колеса чаще всего нарезают червячными фрезами, причем червячная фреза представляет собой копию червяка, с которым в последствии будет зацепляться червячное колесо. Силы, действующие в червячной передаче, изображены на рис. 18.

Рис. 18. Схема сил, действующих в червячном зацеплении

Окружная сила на червячном колесе численно равна осевой силе на червяке:

Окружная сила на червяке численно равна осевой силе на червячном колесе:

Радиальная сила на червяке численно равна радиальной силе на колесе:

Передаточное число червячной передачи:

где ω1, z1 – соответственно угловая скорость и число заходов (витков) червячного вала; ω2, z2 – соответственно угловая скорость и число зубьев червячного колеса. В червячных передачах расчетным является осевой модуль червяка:

где р – делительный осевой шаг витков вала червяка, равный делительному окружному шагу зубьев червячного колеса. Значения расчетного модуля выбирают из стандартных рядов: 1-й ряд:1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0. 2-й ряд: 1,5; 3,0; 3,5; 6,0; 7,0; 2,0.

Основные геометрические параметры червячного колеса (рис.19) определяют по формулам: делительный диаметр модуль m червячного колеса можно определить по формуле:

здесь da2 - измеренный диаметр вершин зубьев колеса в среднем сечении, z2 - число зубьев колеса. Модуль колеса равен расчетному осевому модулю червяка (округлить до стандартного значения).

Рис. 19. Основные геометрические параметры червяка и колеса

Диаметр вершин зубьев (в среднем сечении колеса):

Диаметр впадин зубьев (в среднем сечении колеса):

Размеры зубьев колеса по высоте ha2 и hf2 равны соответствующим размерам витков червяка ha1 и hf1.

Основные геометрические параметры червяка находят по формулам: делительный диаметр где q – коэффициент диаметра червяка. Значение выбирают из стандартного ряда: 7,1; 8,0; 9,0; 10,0; 11,2; 2,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0; m - осевой модуль червяка (равен модулю колеса). Высота головки витка червяка Высота ножки витка червяка Диаметр впадин витков червяка Диаметр вершин витков червяка

Расчет червячной передачи

Поскольку в червячной паре менее прочным элементом является колесо, то именно зубья червячною колеса рассчитывают на контактную прочность и на изгиб. Методика и последовательность расчета практически аналогичны расчету косозубых цилиндрических колес. При работе червячной передачи из-за скольжения выделяется большое количество теплоты. Температура масла в корпусе червячной передачи не должна превышать допускаемой величины. С целью определения температуры масла проводят тепловой расчет, основанный на тепловом балансе: выделяемое количество теплоты qb приравнивается отводимой в окружающую среду теплоте QО:

или где tВ - температура воздуха в помещении; tм - температура масла;

P1 - мощность на червяке; А - площадь поверхности корпуса, омываемая внутри маслом или его брызгами, а снаружи воздухом; КТ - коэффициент теплопередачи (число, показывающее, сколько теплоты в секунду передается одним квадратным метром поверхности корпуса при перепаде температур в один градус). Отсюда находят температуру масла в корпусе червячной передачи. Температура масла не должна превышать допускаемой величины [tМ]. Она зависит от марки масла, обычно принимают [1М]=80...95°. Тепловой расчет червячных передач производится как проверочный после определения размеров корпуса при эскизном проектировании.

РЕМЕННЫЕ ПЕРЕДАЧИ

Основные сведения

Ременная передача - это передача трением с гибкой связью (см. рис. 20 а). Состоит из ведущего и ведомого шкивов, огибаемых ремнем. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего.

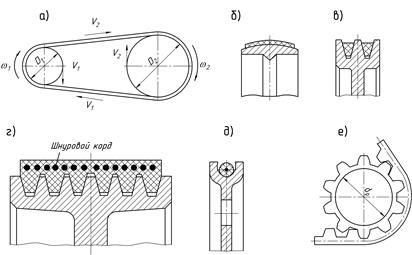

Рис. 20. Схемы ременных передач

В зависимости от формы поперечного сечения ремня передачи бывают плоскоременные (рис. 20 б), клиноременные (рис. 20 в), поликлиноременные (рис.20 г), круглоременные (рис.20 д). Разновидностью ременной передачи является зубчато-ременная (рис. 20 е), передающая нагрузку путем зацепления ремня со шкивом. Достоинства, простота конструкции и малая стоимость; возможность передачи мощности на значительные расстояния (до 15 м); плавность и бесшумность работы; смягчение вибрации и толчков вследствие упругой вытяжки ремня. Недостатки: большие габаритные размеры, в особенности при передаче значительных мощностей; малая долговечность ремня в быстроходных передачах, большие нагрузки на валы и подшипники от натяжения ремня; непостоянное передаточное число из-за упругого проскальзывания ремня; неприменимость во взрывоопасных местах вследствие электризации ремня; необходимость применения в ряде случаев натяжного устройства. Ременные передачи применяют как правило для передачи движения от электродвигателя, когда межосевое расстояние должно быть достаточно большим, а передаточное число не строго постоянным (в приводах станков, транспортеров, дорожных и строительных машин, швейных машинах и т.д.) Различают несколько типов плоских ремней: резинотканевые, кожаные, хлопчатобумажные цельнотканевые. Клиновые ремни бывают кордтканевыми и кордшнуровыми. Корд передает основную часть нагрузки: а резина предохраняет его от повреждений и повышает коэффициент трения.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.200.197 (0.285 с.) |

.

. ,

, – КПД каждой передачи (ступени).

– КПД каждой передачи (ступени). ,

,  ,

, .

. .

. .

. .

. - передача понижающая; ее называют редуктором. При

- передача понижающая; ее называют редуктором. При  - передача повышающая; ее называют мультипликатором.

- передача повышающая; ее называют мультипликатором. .

.

,

, - коэффициент упругого скольжения.

- коэффициент упругого скольжения. .

. ,

, ;

; ;

; ,

, ,

,

.

. .

.

,

, ;

;

.

. .

. .

. .

.

,

, - КПД червячной пары;

- КПД червячной пары;