Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Энергетический и кинематический Расчёт приводаСтр 1 из 3Следующая ⇒

СОДЕРЖАНИЕ ВВЕДЕНИЕ.. 3 1 ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА.. 5 2 Проектировочный расчет зубчатых передач.. 9 редуктора.. 9 3 Предварительный расчет диаметров валов.. 18 4 Расчёт ременной передачи.. 19 5 Подбор муфты... 22 6 Подбор подшипников качения.. 23 7 Расчет шпоночных соединений.. 25 8 Проверочный расчет валов на изгиб и кручение.. 26 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ... 29

техническое задание на курсовой проект по дисциплине «Детали машин»

Студент: Архипов Д. Ю. Группа: МР-31

Код задания: ДМ 02.06.02.02.00

Тема проекта: Привод винтового конвейера горизонтального

Состав привода: клиноременная передача с нормальным ремнем, редуктор цилиндрический одноступенчатый горизонтальный

Исходные данные по варианту 06 задания: диаметр шнека Dш = 150 мм.; номинальный вращающий момент Т = 200; частота вращения n = 300 мин-1;срок службы h = 4 года; коэффициент годового использования kr = 0,8; коэффициент суточного использования kc = 1,0; выпуск единичный.

Рисунок 1 – Кинематическая схема

Рисунок 2 – Циклограмма нагружения

Коэффициент использования: годового; kr = 0,8 суточного; kc = 1,0

___________________________ Студент _______________ (дата выдачи) (подпись)

____________________________ Руководитель______________ (дата подписи) (подпись) ВВЕДЕНИЕ

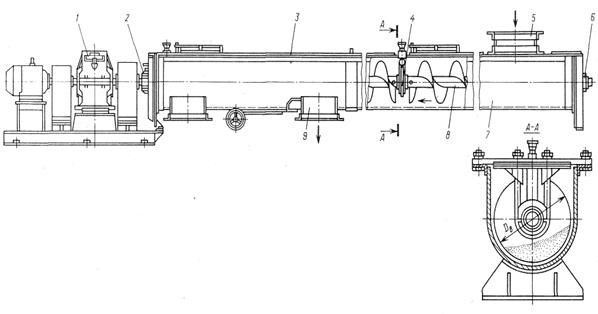

Винтовыми называют конвейеры, у которых транспортирование груза осуществляется вращающимся винтом. Применяют для транспортирования сыпучих пылевидных, зернистых и мелкокусковых грузов (цемента, извести, молотой глины, мела, гравия, песка, шлака, угольной пыли и т. д.), а иногда для влажных, липких и слеживающихся грузов. По принципу действия различают следующие конвейеры: 1) горизонтальные и полого-наклонные; 2)крутонаклонные и вертикальные и 3) винтовые транспортирующие трубы. Горизонтальный конвейер (рисунок 1) состоит из неподвижного желоба 7, нижняя часть которого имеет форму полуцилиндра, закрытого сверху крышкой 3. В желобе на концевых 2, 6 ипромежуточных 4опорах размещен продольный вал 8 сзакрепленными на нем витками. Вал получает вращение от привода 1. Груз подается в желоб через одно или несколько отверстий 5 в его крышке и скользит вдоль желоба при вращении винта. Совместному вращению груза с винтом препятствуют сила тяжести груза и трение его о желоб подобно тому, как движется по винту гайка, удерживаемая от совместного с ним вращения. Разгрузка производится через одно или несколько отверстий в днище 9, снабженных затворами.

Винт конвейера выполняют с правым или левым направлением спирали, одно-, двух- или трехзаходным. Поверхность винта может быть сплошной для транспортирования неслеживающихся порошковых и мелкозернистых грузов (цемента, мела, гипса, золы, сухого песка); ленточной — для мелкокусковых грузов (гравия, песчаника, известняка); фасонной — для тестообразных грузов (глины, бетона, цементного раствора) и с лопастями — для тестообразных грузов с одновременным интенсивным их перемешиванием. Вал винта для удобства сборки выполнен из отдельных секций. Концевые подшипники закреплены в торцовых стенках желоба. Подшипник со стороны, в которую перемещается груз, выполнен упорным. Этот подшипник воспринимает действующую вдоль вала осевую растягивающую силу. В местах установки промежуточных опор витки винта прерываются.

По направлению подачи груза конвейер может быть распределительным или собирательным ГОСТ 2037—75 регламентирует следующие ряды диаметров винтов. Dв: 100, 125, 160, 200, 250, 320, 400, 500, 630 и 800 мм. Шаг винта t— Dв, адля наклонных и трудноперемещаемых грузов его уменьшают до t= 0,8Dвили применяют двух- и трехзаходные винты. Частоту вращения винта выбирают в зависимости от вида перемещаемого груза и диаметра винта для обеспечения передвижения груза без пересыпания через вал. Желоб винтового конвейера обычно изготовляют из листовой стали толщиной 2...8 мм. Горизонтальные конвейеры применяют для транспортирования груза на расстояние не более 40 м. Преимуществами этих конвейеров являются простота устройства и обслуживания, небольшие размеры; наличие промежуточной разгрузки, герметичность. Производительность горизонтальных конвейеров составляет не более 50 т/ч. К недостаткам относятся значительное истирание и измельчение груза, повышенное изнашивание винта и желоба, возможность образования внутри желоба скопления (затора) груза при перегрузке и повышенный удельный расход энергии.

Подбор двигателя Мощность двигателя Р дв. рассчитывается по формуле:

где η0 – КПД привода; η0 = η всех ступеней

где ηрп – КПД ременной передачи 0,94…0,96 [1, с. 7 т.1]; ηз – КПД редуктора 0,96…0,98 [1, с. 7 т.1]; ηм – КПД муфты 0,98 [1, с. 7 т.1]; ηп – КПД подшипников 0,99 [1, с. 7 т.1].

эквивалентный вращающий момент ТЕ, Н×м определяется:

где Tnom = 200 – нагрузка на рабочем органе; KE – коэффициент приведения заданного переменного режима нагружения к эквивалентному постоянному [1. с. 8] определяется: nш =300 мин-1 – скорость рабочего органа.

Возможные к применению двигатели [1. с.23,24 т. П1] приведены в таблице 1. Таблица 1 – Характеристика двигателей

Редуктора Зубчатая передача закрытая. Основной характер разрушения – усталостное выкрашивание активных поверхностей зубьев под действием контактных напряжений. Проектировочный расчет следует начинать с определения межосевого расстояния aW из условия сопротивления контактной усталости. Усталости Расчетное допускаемое контактное напряжение s НР [3, c.10], МПа:

где А = 1,25 – для цилиндрической передачи; s НРi (i = 1, 2) – допускаемые напряжения в прямых зубьях, МПа; s НР min - наименьшее из двух значений s НР 1 и s НР 2. Согласно [3, c.9]

где s Н lim bi – базовый предел контактной выносливости зубьев, МПа, [3, c.9]: – для шестерен z 1 (закалка ТВЧ) s Н lim b 1 = 17 HHRC Э + 200 = 17×47,5 + 200 = 1008 МПа; – для колес z 2 (улучшение) s Н lim b 2 = 2 ННВ + 70 = 2×285 + 70 = 640 МПа; ZN i – коэффициент долговечности [3, c.10] в зависимости от отношения NH lim / NHE; SHi – коэффициент запаса прочности [3, c.10]: для z 1 SH 1 = 1,2; для z 2 SH 2 = 1,1; произведение ZRZVZLZX = 0,9. Расчеты по формулам, представлены в таблице 6.

Таблица 6 – Допускаемые контактные напряжения s НР, МПа

Предварительный расчет диаметров валов

Рекомендуемые диаметры валов редуктора из условий прочности и жесткости [2, c.42], мм определяются:

где К – расчетный коэффициент (7…8) – для быстроходного вала, (5…6) – для тихоходного вала; Т – момент на валу, Н×м (таблица 3).

где dП – диаметр подшипника; tцил(tкон) – высота заплечика. где dБП – диаметр буртика подшипника; r – фаска. Таблица 10

Расчёт ременной передачи

Исходные данные для расчёта: передаваемая мощность на ведущем шкиве в соответствии с таблицей 1, 1,2P = 6,6 кВт, частота вращения малого шкива n1 = 1430 мин-1,в соответствии с таблицей 3, u = 2,13 – передаточное число ременной передачи. По графикам [4, ч.1, с. 24] в соответствии с исходными данными определяем сечение ремня – В(Б), в соответствии с крутящим моментом на шкиву выбираем сечение А. В соответствии с [5 т. 20.27, с. 353] и исходными данными выбираем минимальный диаметр меньшего шкива d1min = 90. Диаметр большего шкива Выбор диаметров шкивов произведён в соответствии с таблицей 11. Таблица 11 – Возможные диаметры шкивов

Примем диаметры шкивов d1 = 90 мм., d2 = 180 мм. Предварительное значение межосевого расстояния. Ориентировочное значение минимального и максимального межосевых расстояний определяются из условий [5, с.60].

т. е

Значение h выбирают по 5, т. 20.28 с. 354, Выбираем значение межосевого расстояния a = 348, близкое к среднему. Находим расчётную длину.

Принимаем уточнённое значение длины ремня L = 1120. Уточнённое значение межосевого расстояния

Угол обхвата на малом шкиве

Скорость ремня

Частота пробегов ремня в секунду

Допускаемая мощность передаваемая одним ремнём с учётом условия эксплуатации.

В формулу необходимо подставить следующие числовые значения: P0=1,11 кВт [5, с. 356 т. 20.30]; Cα = 0,97 [5, с. 357 т. 20.31]; CL =0,92 [5, с. 357 т. 20.32] при базовой длине L0 = 1700 мм клинового сечения A отношение L/L0=0,66; Li = 1,14 при uр = 2,13 [5, с. 357 т 20.33]; принимаем тяжёлый режим работы, Cр = 1,5 [5, с.357 т. 20.34]. С учётом выбранных коэффициентов

Необходимое число ремней

Принимаем 6 ремней Силы предварительного натяжения ременной передачи.

Значение массы единицы длины ремня q = 0,1 кг/м выбирают по 5 с. 358 т.20.36. Сила действующая на валы

Подбор муфты Для соединения выходного конца тихоходного вала редуктора с валом шнека принимаем зубчатую муфту по ГОСТ Р 50895-96. Рабочий момент, передаваемый муфтой Траб = К1К2К3ТТ £ [TМ], (37) где К1 – коэффициент, учитывающий степень ответственности привода: поломка вызывает останов машины – К1 = 1; К2 – коэффициент условий работы: работа неравномерно нагруженных механизмов – К2 = 1,2;

К3 – коэффициент углового смещения валов: перекос до 0,50 – К3 = 1,25; ТТ – момент на тихоходном валу редуктора; Н×м; [ТМ] – допускаемый момент по паспорту муфты; Н×м; Траб = 1×1,2×1,25×206,19 = 309,285 Н×м. По ГОСТ на муфты при диаметре вала d = 40 мм имеем [ТМ] = 1000 Н×м; габаритные размеры муфты D x L = 145 х 174 мм; модуль m = 2,5 мм; число зубьев z = 30; [ω] = 90 с-1 > ω Т = 13,6 с-1; масса 6,7 кг. Обозначение муфты (тип 1, исполнение 1): МУФТА 1 – 100 – 40 – 1 У3 ГОСТ Р 50895-96.

Подбор подшипников качения 6.1 Нагрузка на опорах валов Fr и Fa приведена в таблице 12. Таблица 12 – Силы Fr и Fa на подшипниках

Таблица 13 – формуляр для проверки долговечности подшипников качения

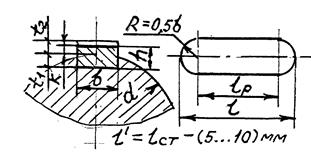

Расчет шпоночных соединений

Принимаем шпонки призматические по ГОСТ 23360–78 [7, c.432].

Таблица 14 – Расчет шпонок

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1 Энергетический и кинематический расчеты приводов: Метод. указания по дисциплине «Детали машин», 2006. 2 Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин.- М.: Высш. шк., 2001.- 447 с. 3 Зубчатые и червячные передачи. Проектировочный расчет: Метод. указания к курсовому проекту по деталям, 2006. 4 Зубчатые и червячные передачи. Проектировочный расчет: Метод. указания к курсовому проекту по деталям 5 Гулиа Н. В. Детали машин / Н. В Гулиа, В. Г Клоков, С. А. Юрков. – М.: издательский центр «Академия», 2004. – 416 с. 6 Подбор подшипников качения: Метод. указания по дисциплине “Детали машин” для студентов машиностроительных спец. / НГТУ; Сост.: А.А.Ульянов.- Н.Новгород, 1993.- 33 с. 7 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование.- М.: Высш. шк., 1984.- 336 с. СОДЕРЖАНИЕ ВВЕДЕНИЕ.. 3 1 ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА.. 5 2 Проектировочный расчет зубчатых передач.. 9 редуктора.. 9 3 Предварительный расчет диаметров валов.. 18 4 Расчёт ременной передачи.. 19 5 Подбор муфты... 22 6 Подбор подшипников качения.. 23 7 Расчет шпоночных соединений.. 25 8 Проверочный расчет валов на изгиб и кручение.. 26 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ... 29

техническое задание на курсовой проект по дисциплине «Детали машин»

Студент: Архипов Д. Ю. Группа: МР-31

Код задания: ДМ 02.06.02.02.00

Тема проекта: Привод винтового конвейера горизонтального

Состав привода: клиноременная передача с нормальным ремнем, редуктор цилиндрический одноступенчатый горизонтальный

Исходные данные по варианту 06 задания: диаметр шнека Dш = 150 мм.; номинальный вращающий момент Т = 200; частота вращения n = 300 мин-1;срок службы h = 4 года; коэффициент годового использования kr = 0,8; коэффициент суточного использования kc = 1,0; выпуск единичный.

Рисунок 1 – Кинематическая схема

Рисунок 2 – Циклограмма нагружения

Коэффициент использования: годового; kr = 0,8 суточного; kc = 1,0

___________________________ Студент _______________ (дата выдачи) (подпись)

____________________________ Руководитель______________ (дата подписи) (подпись) ВВЕДЕНИЕ

Винтовыми называют конвейеры, у которых транспортирование груза осуществляется вращающимся винтом. Применяют для транспортирования сыпучих пылевидных, зернистых и мелкокусковых грузов (цемента, извести, молотой глины, мела, гравия, песка, шлака, угольной пыли и т. д.), а иногда для влажных, липких и слеживающихся грузов. По принципу действия различают следующие конвейеры: 1) горизонтальные и полого-наклонные; 2)крутонаклонные и вертикальные и 3) винтовые транспортирующие трубы. Горизонтальный конвейер (рисунок 1) состоит из неподвижного желоба 7, нижняя часть которого имеет форму полуцилиндра, закрытого сверху крышкой 3. В желобе на концевых 2, 6 ипромежуточных 4опорах размещен продольный вал 8 сзакрепленными на нем витками. Вал получает вращение от привода 1. Груз подается в желоб через одно или несколько отверстий 5 в его крышке и скользит вдоль желоба при вращении винта. Совместному вращению груза с винтом препятствуют сила тяжести груза и трение его о желоб подобно тому, как движется по винту гайка, удерживаемая от совместного с ним вращения. Разгрузка производится через одно или несколько отверстий в днище 9, снабженных затворами. Винт конвейера выполняют с правым или левым направлением спирали, одно-, двух- или трехзаходным. Поверхность винта может быть сплошной для транспортирования неслеживающихся порошковых и мелкозернистых грузов (цемента, мела, гипса, золы, сухого песка); ленточной — для мелкокусковых грузов (гравия, песчаника, известняка); фасонной — для тестообразных грузов (глины, бетона, цементного раствора) и с лопастями — для тестообразных грузов с одновременным интенсивным их перемешиванием. Вал винта для удобства сборки выполнен из отдельных секций. Концевые подшипники закреплены в торцовых стенках желоба. Подшипник со стороны, в которую перемещается груз, выполнен упорным. Этот подшипник воспринимает действующую вдоль вала осевую растягивающую силу. В местах установки промежуточных опор витки винта прерываются.

По направлению подачи груза конвейер может быть распределительным или собирательным ГОСТ 2037—75 регламентирует следующие ряды диаметров винтов. Dв: 100, 125, 160, 200, 250, 320, 400, 500, 630 и 800 мм. Шаг винта t— Dв, адля наклонных и трудноперемещаемых грузов его уменьшают до t= 0,8Dвили применяют двух- и трехзаходные винты. Частоту вращения винта выбирают в зависимости от вида перемещаемого груза и диаметра винта для обеспечения передвижения груза без пересыпания через вал. Желоб винтового конвейера обычно изготовляют из листовой стали толщиной 2...8 мм. Горизонтальные конвейеры применяют для транспортирования груза на расстояние не более 40 м. Преимуществами этих конвейеров являются простота устройства и обслуживания, небольшие размеры; наличие промежуточной разгрузки, герметичность. Производительность горизонтальных конвейеров составляет не более 50 т/ч. К недостаткам относятся значительное истирание и измельчение груза, повышенное изнашивание винта и желоба, возможность образования внутри желоба скопления (затора) груза при перегрузке и повышенный удельный расход энергии. ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА

Подбор двигателя Мощность двигателя Р дв. рассчитывается по формуле:

где η0 – КПД привода; η0 = η всех ступеней

где ηрп – КПД ременной передачи 0,94…0,96 [1, с. 7 т.1]; ηз – КПД редуктора 0,96…0,98 [1, с. 7 т.1]; ηм – КПД муфты 0,98 [1, с. 7 т.1]; ηп – КПД подшипников 0,99 [1, с. 7 т.1].

эквивалентный вращающий момент ТЕ, Н×м определяется:

где Tnom = 200 – нагрузка на рабочем органе; KE – коэффициент приведения заданного переменного режима нагружения к эквивалентному постоянному [1. с. 8] определяется: nш =300 мин-1 – скорость рабочего органа.

Возможные к применению двигатели [1. с.23,24 т. П1] приведены в таблице 1. Таблица 1 – Характеристика двигателей

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 391; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.93.207 (0.187 с.) |

, (1)

, (1) , (2)

, (2) (3)

(3) , (4)

, (4) (5)

(5)

, (14)

, (14) , (15)

, (15) – на быстроходном валу, (22)

– на быстроходном валу, (22) – на тихоходном валу, (23)

– на тихоходном валу, (23) , (24)

, (24) , (25)

, (25) . Необходимо выбрать диаметры шкивов из стандартного ряда, чтобы они обеспечивали минимальную погрешность uр, коэффициент скольжения

. Необходимо выбрать диаметры шкивов из стандартного ряда, чтобы они обеспечивали минимальную погрешность uр, коэффициент скольжения  .

.

(26)

(26)

(27)

(27) (28)

(28) (29)

(29) (30)

(30) (31)

(31) (32)

(32) (33)

(33) (34)

(34) (35)

(35) (36)

(36)

F A – Fa II + Fa I = 0

F A – Fa II + Fa I = 0

сравнение с [Lh]

сравнение с [Lh]