Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор материала и термообработка зубчатых колес.

Зубчатые колеса редукторов изготавливают из сталей с твердостью H£ 350 HB или H> 350 HB. В первом случае заготовки для колес подвергают нормализации или улучшению, во втором – после нарезания зубьев различным видам термической и химико-термической обработки: объемной закалке, поверхностной закалке ТВЧ, цементации, азотированию, нитроцементации и т.д., обеспечивающим высокую твердость поверхности зуба. Относительно низкая твердостьH< 350 HB допускает возможность зубонарезания с достаточной точностью (степень точности 8 и 7 по ГОСТ 1643-81) без отделочных операций, что используется как средство для снижения затрат. Применение других видов термообработки вызывает заметное искажение размеров и формы зубьев (коробление). При высоких требованиях к точности такие колеса подвергают отделочным операциям – зубошлифованию, притирке на специальных станках, обкатке и т.п., что повышает стоимость колес в десятки раз. Зубчатые колеса с низкой твердостью хорошо прирабатываются, особенно, если зубья шестерни имеют твердость больше, чем у колес на (80…200) HB. У косозубых колес перепад твердости выше. Хорошие результаты обеспечивает закалка ТВЧ зубьев шестерен с HRC 45…55 и термоулучшение колес до 280…350 HB. При выборе материалов необходимо руководствоваться информацией, указанной в табл. 1.10 [1] и стремиться к получению допускаемых напряжений возможно близких к ним величин [sH]Б и [sH]Т.

Таблица №2.

Материалы и обработку зубчатых колес выбираем по таблице 8.9[3] Быстроходная ступень редуктора: Материал шестерни – Сталь 40Х Поверхностная твердость зубьев – 51...52 HRC Термоулучшение и закалка ТВЧ Материал колеса – Сталь 40Х; Поверхностная твердость зубьев – 45...47 HRC Термоулучшение и закалка ТВЧ

Тихоходная ступень редуктора: Материал шестерни – Сталь 40Х; Поверхностная твердость зубьев – 56...58 HRC

Термоулучшение и закалка ТВЧ Материал колеса – Сталь 40Х; Поверхностная твердость зубьев – 45...47 HRC Термоулучшение и закалка ТВЧ

7.2. Допускаемые контактные напряжения

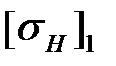

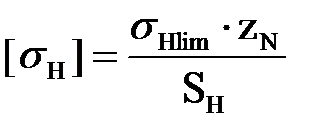

Допускаемые контактные напряжения рассчитаем по формуле:

где

где

Быстроходная ступень Для шестерни по таблице 8,9[3] определяем:

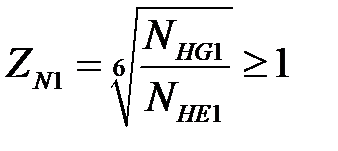

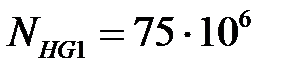

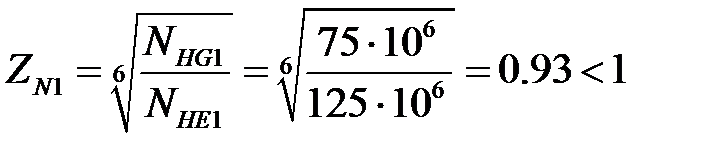

Коэффициент долговечности определяем по формуле 8,61[3].

где

где

Принимаем Рассчитаем коэффициент долговечности:

Примем Допускаемое контактное напряжение шестерни:

Для колеса по таблице 8,9[3] определяем:

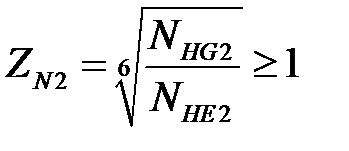

Коэффициент долговечности.

где

Рассчитаем коэффициент долговечности:

Примем Допускаемое контактное напряжение колеса:

Рассчитаем допускаемое контактное напряжение быстроходной ступени:

Тихоходная ступень Для шестерни по таблице 8,9[3] определяем:

Коэффициент долговечности определяем по формуле 8,61[3].

где

где

Рассчитаем коэффициент долговечности:

Допускаемое контактное напряжение шестерни:

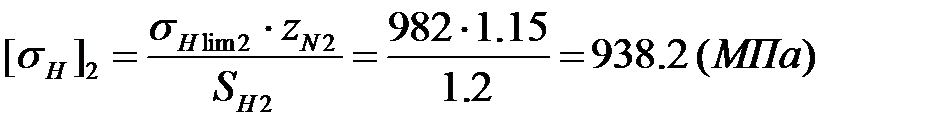

Для колеса по таблице 8,9[3] определяем:

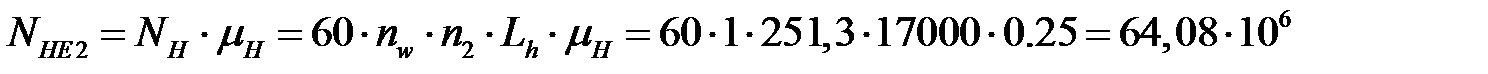

Коэффициент долговечности.

где

Рассчитаем коэффициент долговечности:

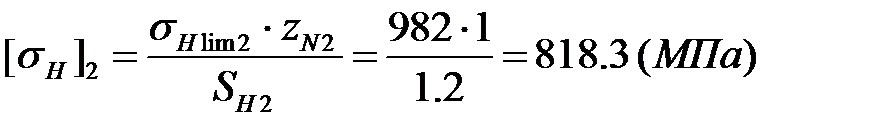

Допускаемое контактное напряжение колеса:

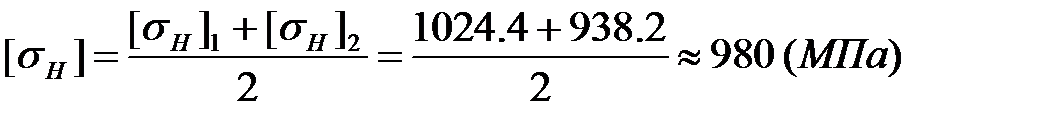

Рассчитаем допускаемое контактное напряжение быстроходной ступени:

В итоге получаем:

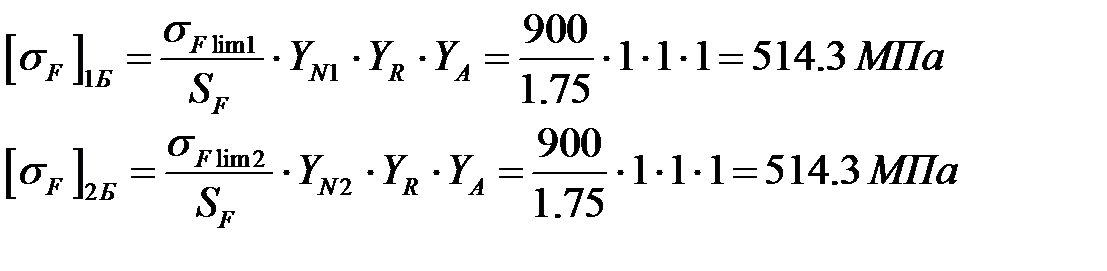

7.3. Допускаемые изгибные напряжения

Допускаемое напряжение изгиба определим по формуле:

где

7.3.1. Быстроходная ступень

Коэффициент долговечности для шестерни и колеса определим по формуле:

где

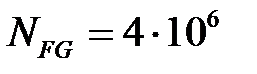

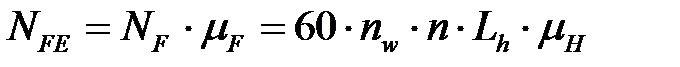

Эквивалентное число циклов определим по формуле:

где для шестерни для колеса

с – число зацеплений зуба за один оборот колеса; n – частота вращения;

Получим:

Принимаем Допускаемые изгибные напряжения равны:

7.3.2. Тихоходная ступень

Коэффициент долговечности для шестерни и колеса определим по формуле:

где

Эквивалентное число циклов определим по формуле:

где для шестерни для колеса

с – число зацеплений зуба за один оборот колеса; n – частота вращения;

Получим:

Принимаем Допускаемые изгибные напряжения равны:

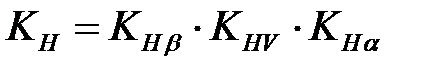

7.4. Проверочный расчет ступеней на контактную прочность

7.4.1. Проверка быстроходной ступени

Контактные напряжения определяются по формуле:

Коэффициент расчетной нагрузки:

где

Коэффициент распределения нагрузки между зубьями при v = 2.28 м/с

Коэффициент ширины шестерни относительно диаметра:

Коэффициент концентрации нагрузки при постоянной нагрузке при

Коэффициент динамической нагрузки определим по табл.8.3[3]:

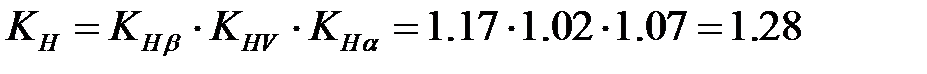

Коэффициент расчетной нагрузки

u – передаточное число передачи. Величина контактного напряжения

7.4.2. Проверка тихоходной ступени

Контактные напряжения определяются по формуле:

Коэффициент расчетной нагрузки:

где

Коэффициент распределения нагрузки между зубьями при v = 0.60 м/с

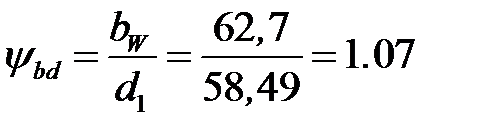

Коэффициент ширины шестерни относительно диаметра:

Коэффициент концентрации нагрузки при постоянной нагрузке при

Коэффициент динамической нагрузки определим по табл.8.3[3]:

Коэффициент расчетной нагрузки

u – передаточное число передачи. Коэффициент ZHb определяется по формуле:

где

Величина контактного напряжения

7.5. Проверочный расчет на изгибную прочность

7.5.1. Проверка быстроходной ступени-

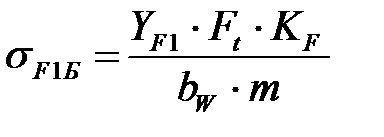

Напряжения в основании зубьев колес определяются по формулам: Для шестерни:

где

m – модуль.

Эквивалентное число зубьев:

где z – число зубьев,

Коэффициент формы зуба по рис.8.20 [3]

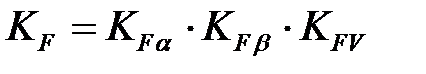

Коэффициенты расчетной нагрузки

Коэффициент распределения нагрузки между зубьями по табл.8.7[3]:

Коэффициент концентрации нагрузки по рис 8.15 [3]:

Коэффициент динамической нагрузки по табл.8.3[3]:

Получим:

Условия прочности для шестерни и колеса выполняются.

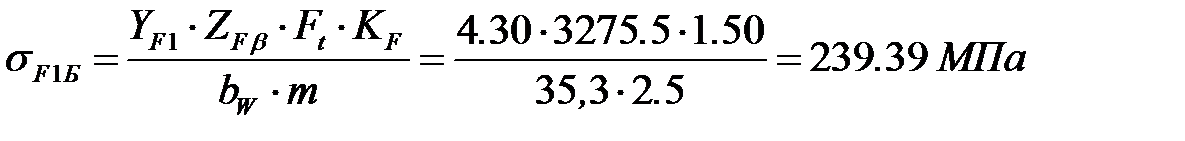

7.5.2. Проверка тихоходной ступени

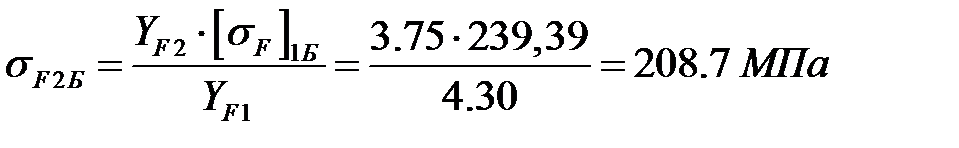

Напряжения в основании зубьев колес определяются по формулам: Для шестерни:

где

m – модуль;

Эквивалентное число зубьев:

где z – число зубьев,

Коэффициент формы зуба по рис.8.20 [3]

где

Тогда

Коэффициенты расчетной нагрузки

Коэффициент распределения нагрузки между зубьями по табл.8.7[3]:

Коэффициент концентрации нагрузки по рис 8.15 [3]:

Коэффициент динамической нагрузки по табл.8.3[3]:

Получим:

Условия прочности для шестерни и колеса выполняются.

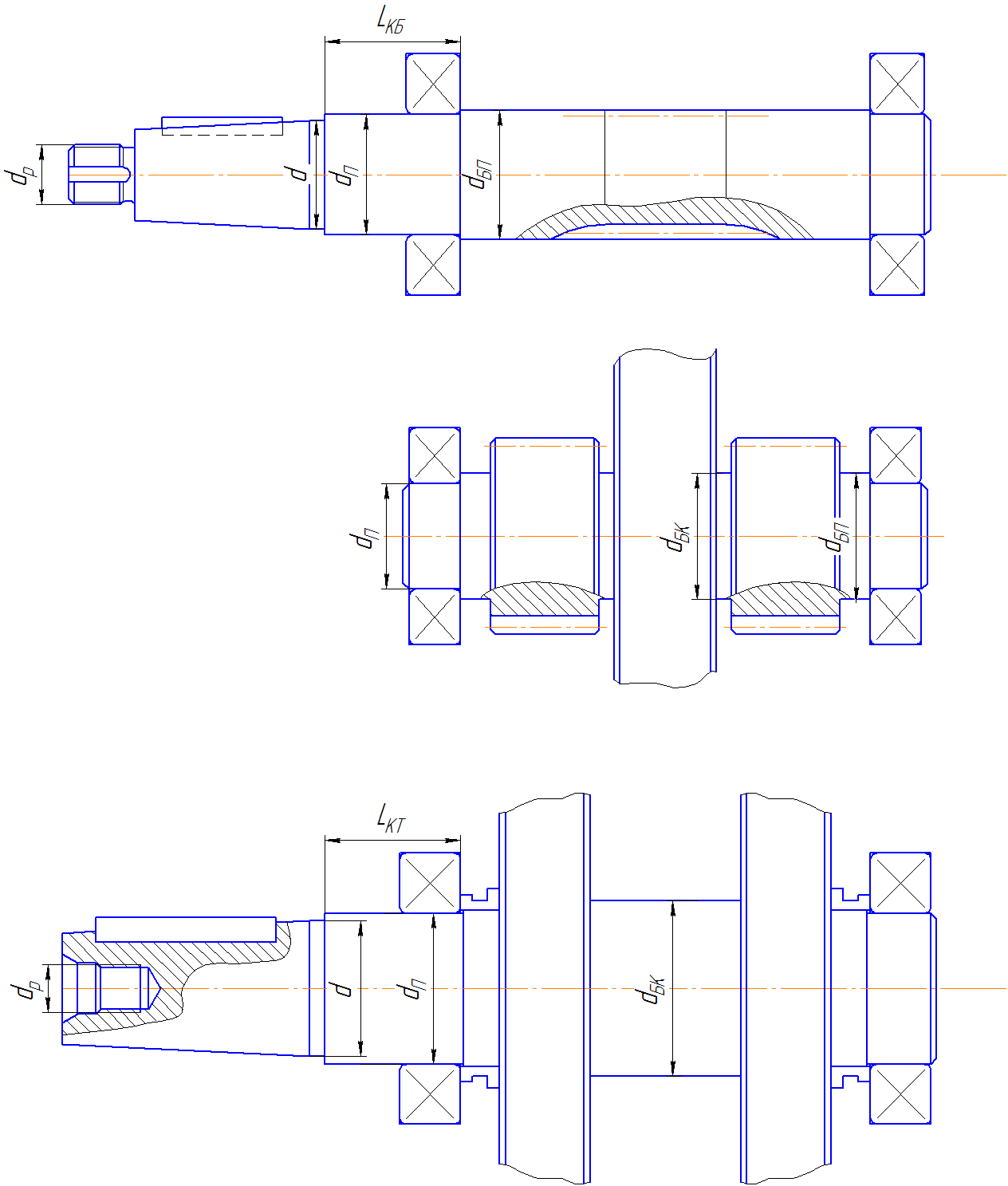

Проектирование валов

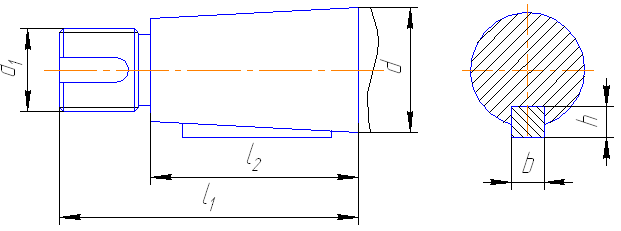

Рисунок 8.1. Конструкция валов редуктора

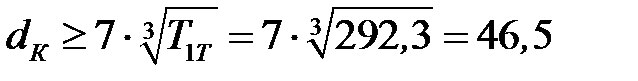

Рассчитаем диаметры валов редуктора. Быстроходный вал

Примем Диаметр посадочной поверхности под подшипник:

Примем Диаметр буртика для упора подшипника

Промежуточный вал

Примем Диаметр посадочной поверхности под подшипника

Принимаем Диаметр буртика для упора подшипника:

Диаметр буртика для упора колеса:

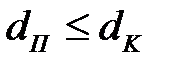

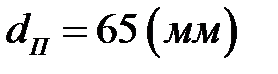

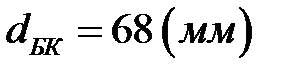

Принимаем Тихоходный вал

Принимаем Диаметр посадочной поверхности для подшипника

Принимаем Диаметр буртика для упора подшипника:

Принимаем Диаметр посадочной поверхности для колеса:

Принимаем Диаметр буртика для упора колеса:

Принимаем Консольные участки входного и выходного вала выполнены коническими по ГОСТ 12081-72. Конический конец входного вала выполнен с наружной резьбой, а конец выходного вала выполнен с внутренней резьбой.

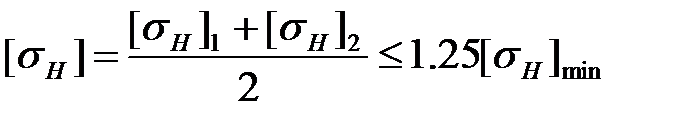

Размеры входного и выходного валов определяются по табл.24.27 [2]. Для быстроходного вала:

Рисунок 8.2. Окончание быстроходного вала

Для тихоходного вала:

Рисунок 8.3. Окончание тихоходного вала

Подбор подшипников валов

1) Для быстроходного вала-шестерни выберем шариковый радиальный однорядный подшипник №308 (средняя серия) по ГОСТ 8338-75 (табл. 24,10) 2) Для промежуточного вала выберем шариковый радиальный однорядный подшипник №308 (средняя серия) по ГОСТ 8338-75. 3) Для тихоходного вала выберем роликовый радиальный подшипник типа 7 №7310А (средняя серия) по ГОСТ 27365-87.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1397; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.63.236 (0.174 с.) |

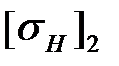

– допускаемые контактные напряжения для шестерни;

– допускаемые контактные напряжения для шестерни; – допускаемые контактные напряжения для колеса;

– допускаемые контактные напряжения для колеса; – меньшее из двух.

– меньшее из двух.

– базовое число циклов;

– базовое число циклов; – коэффициент безопасности.

– коэффициент безопасности. – коэффициент долговечности.

– коэффициент долговечности.

- по рисунку 8.40 [3].

- по рисунку 8.40 [3]. – эквивалентное число циклов;

– эквивалентное число циклов;

– число зацеплений, в которое входит шестерня или колесо за один оборот,

– число зацеплений, в которое входит шестерня или колесо за один оборот,

– соответствующая частота вращения;

– соответствующая частота вращения; – ресурс привода;

– ресурс привода; – коэффициент режима, определяемый по табл. 8.10 [3] в зависимости от категории режима.

– коэффициент режима, определяемый по табл. 8.10 [3] в зависимости от категории режима.

.

.

- по рисунку 8.40 [3].

- по рисунку 8.40 [3]. – эквивалентное число циклов;

– эквивалентное число циклов;

.

.

- по рисунку 8.40 [3].

- по рисунку 8.40 [3].

– число зацеплений, в которое входит шестерня или колесо за один оборот,

– число зацеплений, в которое входит шестерня или колесо за один оборот,  – соответствующая частота вращения;

– соответствующая частота вращения; – ресурс привода;

– ресурс привода; – коэффициент режима, определяемый по табл. 8.10 [3] в зависимости от категории режима.

– коэффициент режима, определяемый по табл. 8.10 [3] в зависимости от категории режима.

– эквивалентное число циклов;

– эквивалентное число циклов;

– предел выносливости зубьев по напряжениям изгиба;

– предел выносливости зубьев по напряжениям изгиба; – коэффициент, учитывающий влияние двустороннего приложения нагрузки (при односторонней нагрузке

– коэффициент, учитывающий влияние двустороннего приложения нагрузки (при односторонней нагрузке  );

); – коэффициент, учитывающий шероховатость переходной кривой.(

– коэффициент, учитывающий шероховатость переходной кривой.( при шероховатости

при шероховатости  );

); – коэффициент долговечности;

– коэффициент долговечности; – коэффициент безопасности;

– коэффициент безопасности;

– базовое число циклов;

– базовое число циклов; – эквивалентное число циклов;

– эквивалентное число циклов;

– коэффициент эквивалентности по табл.8.10 [3],

– коэффициент эквивалентности по табл.8.10 [3],

– число циклов перемены напряжений за весь срок службы;

– число циклов перемены напряжений за весь срок службы; – ресурс;

– ресурс;

– базовое число циклов;

– базовое число циклов; – эквивалентное число циклов;

– эквивалентное число циклов;

– коэффициент эквивалентности по табл.8.10 [3],

– коэффициент эквивалентности по табл.8.10 [3],

– число циклов перемены напряжений за весь срок службы;

– число циклов перемены напряжений за весь срок службы; – ресурс;

– ресурс;

- коэффициент концентрации нагрузки;

- коэффициент концентрации нагрузки; - коэффициент динамической нагрузки;

- коэффициент динамической нагрузки; - коэффициент распределения нагрузки между зубьями.

- коэффициент распределения нагрузки между зубьями. по табл. 8.7 [3]).

по табл. 8.7 [3]).

по рис.8.15 [3].

по рис.8.15 [3].

– приведенный модуль упругости. Для стальных колес и шестерен

– приведенный модуль упругости. Для стальных колес и шестерен

– момент на шестерни передачи;

– момент на шестерни передачи; – начальный диаметр шестерни;

– начальный диаметр шестерни; – ширина зубчатого венца колеса;

– ширина зубчатого венца колеса; – угол зацепления;

– угол зацепления;

, условие прочности выполняется.

, условие прочности выполняется.

- коэффициент концентрации нагрузки;

- коэффициент концентрации нагрузки; - коэффициент динамической нагрузки;

- коэффициент динамической нагрузки; - коэффициент распределения нагрузки между зубьями.

- коэффициент распределения нагрузки между зубьями. по табл. 8.7 [3]).

по табл. 8.7 [3]).

по рис.8.15 [3].

по рис.8.15 [3].

– приведенный модуль упругости. Для стальных колес и шестерен

– приведенный модуль упругости. Для стальных колес и шестерен

– момент на шестерни передачи;

– момент на шестерни передачи; – начальный диаметр шестерни;

– начальный диаметр шестерни; – ширина зубчатого венца колеса;

– ширина зубчатого венца колеса; – угол зацепления;

– угол зацепления;

– коэффициент торцевого перекрытия;

– коэффициент торцевого перекрытия; – угол наклона зубьев на делительном диаметре (из распечатки)

– угол наклона зубьев на делительном диаметре (из распечатки)

, условие прочности выполняется.

, условие прочности выполняется.

– окружная сила;

– окружная сила; – ширина зубьев;

– ширина зубьев; – коэффициент формы зуба;

– коэффициент формы зуба;

– окружная сила;

– окружная сила; – ширина зубьев;

– ширина зубьев; – коэффициент формы зуба.

– коэффициент формы зуба.

– угол зацепления (из распечатки);

– угол зацепления (из распечатки);

– коэффициент, вычисляемый по формуле

– коэффициент, вычисляемый по формуле

– коэффициент, учитывающий распределение нагрузки между зубьями

– коэффициент, учитывающий распределение нагрузки между зубьями по табл. 8.7, [3];

по табл. 8.7, [3]; – учитывает работу зуба как пластины и определяется равенством

– учитывает работу зуба как пластины и определяется равенством